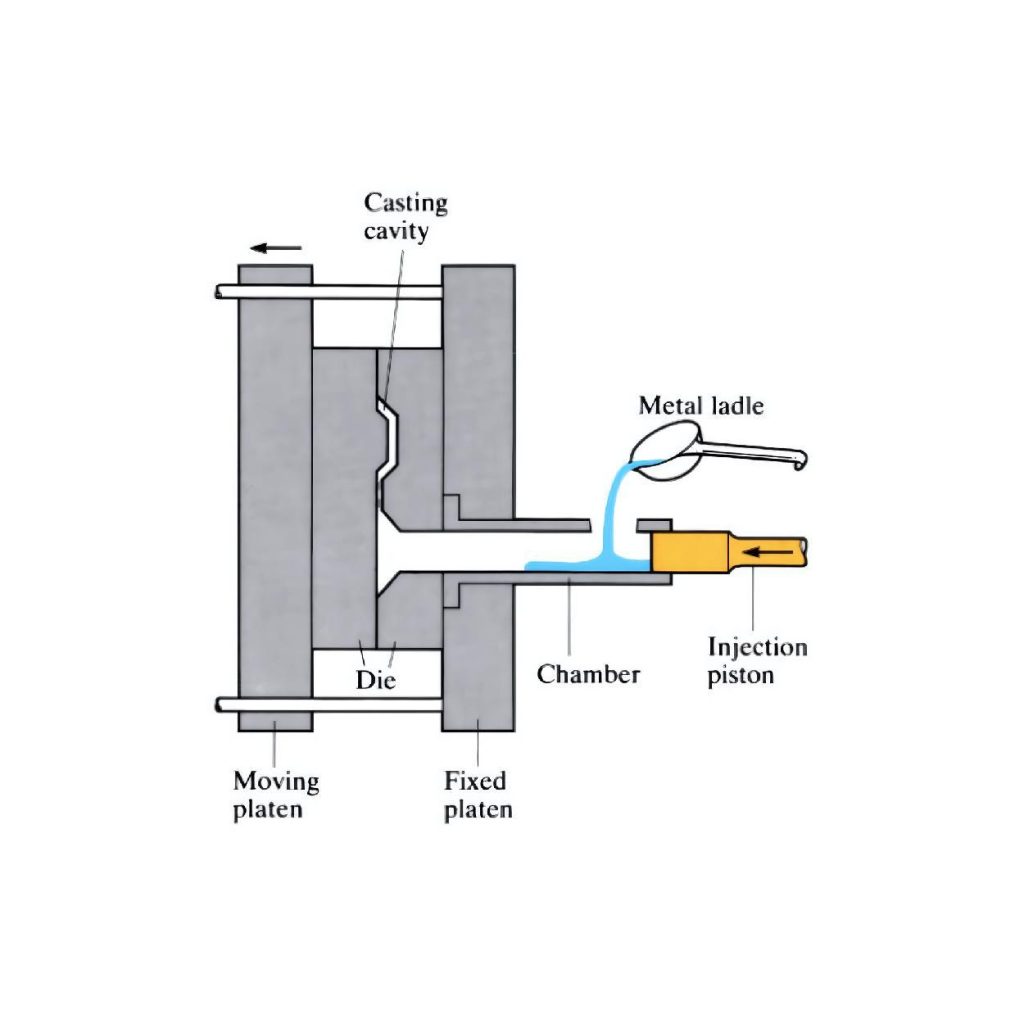

Hassas döküm, doğru metal parçalar oluşturur. Erimiş metal yeniden kullanılabilir kalıplara enjekte edilir. Bu sayede detaylı ve tutarlı parçalar üretilir. Sıkı toleranslar ve pürüzsüz yüzeyler sunar. Yüksek hacimli üretim için idealdir. Hassas kalıp döküm hizmetleri, minimum sapma ile istenen boyutlara ve kaliteye son derece yakın parçalar oluşturmayı içerir. Üreticiler, erimiş metali şarj ettikleri, basınç kuvveti uyguladıkları ve soğumaya bıraktıkları belirli şekillerde kalıplar kullanırlar. Daha sonra kalıp yarımlarını açarak bitmiş veya yarı bitmiş parçayı çıkarırlar.

Core Hassas Basınçlı Döküm Hizmetleri

1. Yüksek Basınçlı Basınçlı Döküm (HPDC)

Yüksek basınçlı döküm dökümcünün hızlı bir şekilde büyük miktarlarda parça üretmesine ve niteliksel özellikler eklemesine olanak tanır. Eritilmiş metali kalıp adı verilen çelik bir kalıba enjekte etmek için yüksek basınç uygularlar. Kalıp P20 takım çeliğinden yapılmışsa, 965-1.030 MPa gerilme mukavemeti sunduğu anlamına gelir. Temel olarak, bu kalıplar A380 gibi döküm alüminyum alaşımlarından genellikle 3 kat daha güçlüdür. Bu alaşım 324 MPa gerilme mukavemetine sahiptir.

Yüksek Basınçlı Basınçlı Döküm (HPDC) Malzeme Karşılaştırması

| Malzeme | Çekme Dayanımı (MPa) | Yoğunluk (g/cm³) |

|---|---|---|

| P20 Takım Çeliği | 965-1,030 | 7.8-8.0 |

| A380 Alüminyum Alaşım | 324 | 2.71 |

Süreç Detayları:

Bu diecasters kalıp sıcaklıklarını 185°C ile 200°C arasında tutun. Bu sıcaklık metali kalıp içinde uygun şekilde akıtır ve optimum katılaşmayı sağlar. Ardından, erimiş metali 10 ila 100 milisaniye içinde hızlı bir şekilde enjekte ederek 1.500 ila 25.400 psi arasında değişen basınçlarla zorlarlar. Kalıbı tamamen doldurmak ve erken katılaşmayı önlemek için gerekli tüm parametreleri korumalısınız. Ayrıca, bu şekilde, üstün yüzeyler ve mekanik özelliklere sahip yüksek kaliteli döküm elde edersiniz.

Tasarım Kılavuzları

Basınçlı döküm için iyi tasarım çok önemlidir. Güçlü ve kullanışlı parçalar yapılmasına yardımcı olur.

Fileto ve Yarıçaplar:

Keskin köşeler zayıf noktalardır. Kolayca çatlayabilirler. Fileto ve radyüs olarak adlandırılan yuvarlatılmış köşeler çok daha güçlüdür. En az 1 mm'lik küçük bir kavis iyidir. Daha büyük kavisler daha da iyidir. Kavisler erimiş metalin düzgün akmasına yardımcı olur. Ayrıca kalıbın daha uzun süre dayanmasını sağlarlar. Parçalar da kalıptan daha kolay çıkar.

Duvar Kalınlığı:

Parçanın duvarlarının kalınlığı önemlidir. Her yerde aynı olması gerekir. Bazı parçalar kalın ve diğerleri inceyse, metal eşit olmayan bir şekilde soğur. Bu, parçanın içinde delikler açabilir. Ayrıca parçanın bükülmesine veya şekil değiştirmesine neden olabilir. Duvarlar 0,8 mm ile 5 mm arasında kalınlıkta olmalıdır. Bu, parçanın neyden yapıldığına ve ne kadar büyük olduğuna bağlıdır. Eşit kalınlık metalin iyi akmasına yardımcı olur. Ayrıca parçayı güçlü kılar.

Kalite İyileştirme Teknikleri:

Döküm parçaları daha da iyi ve uzun ömürlü hale getirmenin yolları vardır.

Isıl İşlem ve Kalıp Kaplamaları:

Isıl işlem metali fırınlamak gibidir. Onu daha güçlü ve sert hale getirir. Kalıp üzerine özel kaplamalar konulabilir. Bu kaplamalar kalıbı hasardan korur. Ayrıca erimiş metalin kalıba yapışmasını da engeller. Bu da kalıbın daha uzun ömürlü olmasını ve daha iyi parçalar üretilmesini sağlar.

Ortak Zorluklar ve Çözümler:

Bazen basınçlı dökümde sorunlar yaşanabilir. Bu sorunları çözmenin yolları vardır.

Küf Bakımı:

Küfün temizlenmesi ve bakımının yapılması gerekir. Bu çok önemlidir. Temizlik metal parçalarını ve kiri temizler. Özel spreyler parçaların kolayca çıkmasına yardımcı olur. Kalıbın çizik veya çatlak gibi hasarlara karşı kontrol edilmesi gerekir. Kalıp hasar görmüşse tamir edilmesi gerekir. İyi havalandırma delikleri ve kalıbın içindeki soğutma da önemlidir. Parçaların hızlı ve hatasız yapılmasına yardımcı olurlar.

Hassas Basınçlı Döküm için Tasarım Kılavuzları

| Tasarım Değerlendirmesi | Önerilen Değer |

|---|---|

| Fileto ve Yarıçap | ≥ 1 mm |

| Duvar Kalınlığı | 0,8-5 mm |

| Çekim Açısı | 1-5° |

HPDC'nin avantajları:

- HPDC, hızlı üretim oranlarıyla gerçekten en iyi sonuçları verir.

- Bileşenin ağırlığını artırmadan karmaşık parçalar oluşturabilir.

- Yüksek basınçlı uygulamalar, zorlu uygulamalar için önemli olan optimum mekanik özellikler içerir.

- Ağırlığın azaltılmasına katkıda bulunan 0,40 mm'lik bir olasılıkla ince duvar özelliğine sahip parçalar yapabilirsiniz.

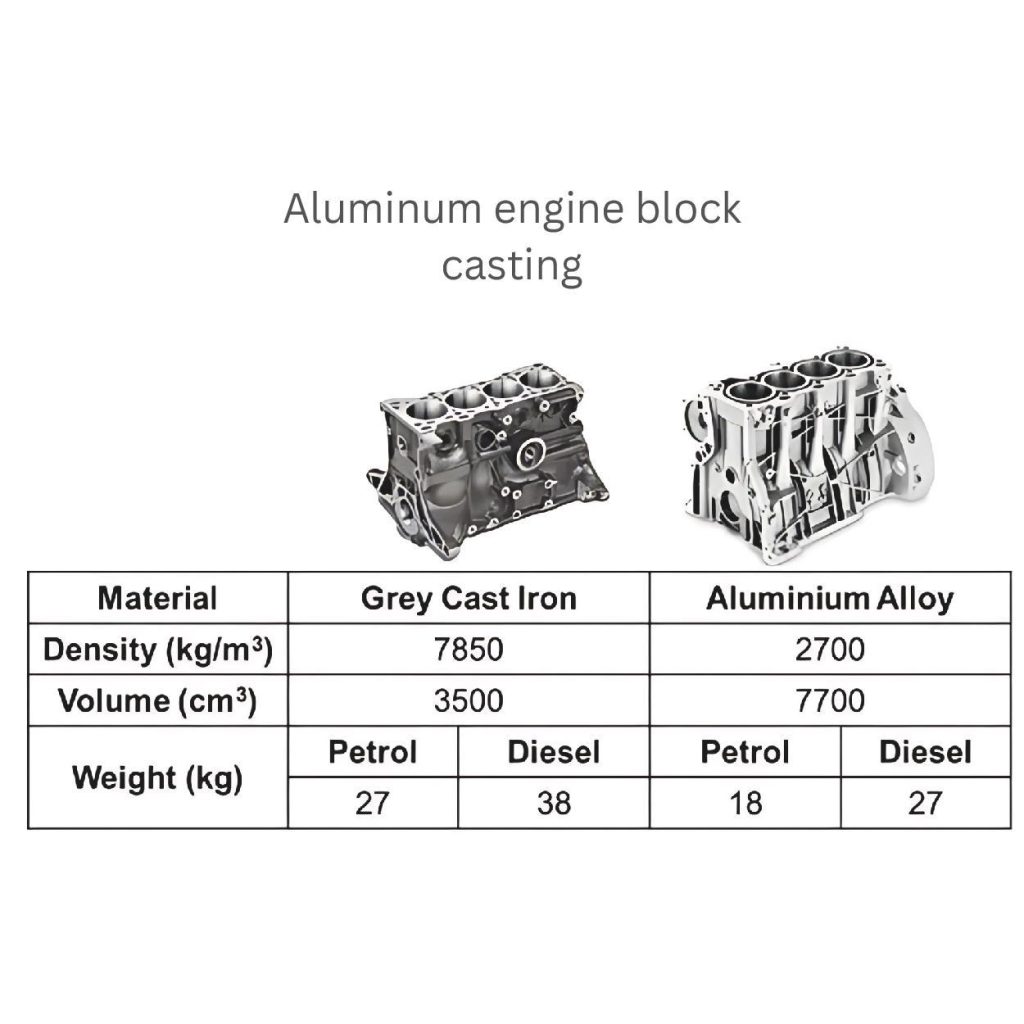

Alüminyum Alaşımlı Döküm:

Alüminyum alaşımları güç/ağırlık oranı bakımından zengindir ve parçaları pas veya korozyondan koruyabilir. Bu nedenle üreticiler dayanıklılığı artırmak ve sektörlerdeki çok yönlü talebi karşılamak için bu metali tercih etmektedir.

Ayrıca Okuyun: Yüksek Mukavemetli Alüminyum Basınçlı Döküm Alaşımları

Alüminyum Alaşım Özellikleri

| Alaşım | Çekme Dayanımı (MPa) | Yoğunluk (g/cm³) | Erime Noktası (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30,000-40,000 psi | 2.68 | 540-595 |

Alüminyum Alaşımları Neden Mükemmeldir?

- Alüminyum, motor blokları ve elektrik muhafazaları gibi parçalardaki aşırı ısıyı giderir.

- Otomotiv ve havacılık endüstrileri, düşük ağırlığı ve 2,7 g/cm³ yoğunluğu ile yeterli mukavemeti nedeniyle alüminyumu yoğun olarak kullanmaktadır.

- Parça oksijen toksisitesiyle karşı karşıya kaldığında doğal bir oksit tabakası kalkanı üretir.

Yaygın Alüminyum Alaşımları:

- A380: Bu alaşım, parçalarda dayanıklılık ve hafiflik özellikleri (2,71 g/cm³) arasında bir denge sunar. Ayrıca 250 °C'ye kadar sıcaklık etkilerini mükemmel şekilde kontrol eder. Malzeme çok iyi erir ve basınç sızdırmazlığını koruyarak kalıp içinde sorunsuz bir şekilde akar. Bu nedenle şirketler karmaşık tasarımlarını ve endüstriyel parçalarını yapmak için bu malzemeyi kullanmaktadır.

- A356: Malzeme, üreticiler tarafından 7% silikon ve 0.3% magnezyum ile birleştirildiği için karışım özelliklerine sahiptir. Bu sayede metal daha güçlü hale gelir ve sert kaynaklara dayanır. Ayrıca, 30.000 ila 40.000 psi arasında değişen gerilme mukavemetine sahip parçaların kullanım amacı sırasında önemli mekanik stresin üstesinden gelir.

Diğer Metal Alaşımları:

Yaygın alüminyum malzemenin yanı sıra, üreticiler belirli uygulamalar için benzersiz özellikleri nedeniyle basınçlı dökümde başka metaller de kullanmaktadır.

Diğer Metal Alaşım Özellikleri

| Alaşım | Çekme Dayanımı (MPa) | Yoğunluk (g/cm³) | Erime Noktası (°C) |

|---|---|---|---|

| Magnezyum Alaşım | 20,000-34,000 psi | 1.74 | 450-650 |

| Çinko Alaşım | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Bakır Esaslı Alaşım | 40.000-60.000 psi | 8.5-9.0 | 900-1,000 |

Magnezyum Alaşımları

Magnezyum alaşımlarından bahsetmişken, şaşırtıcı bir şekilde alüminyumdan daha hafiftir, belki 33% civarındadır. Bu metalin yoğunluğu 1,74 g/cm³'tür. Dayanabileceği maksimum gerilim miktarı yaklaşık 20.000 ila 34.000 psi'dir. Magnezyum ayrıca hafif otomotiv ve elektronik parçalar için stres altında yapısal sesleri korumada da iyidir.

Çinko Alaşımları

Zaman içinde hassas şekillerini ve boyutlarını koruyabilen parçalar yapmak istiyorsanız, çinko alaşımları bir seçenektir. Genellikle hassas olmayan ancak uygun şekilde işlev gören karmaşık tasarımlar yapabilirsiniz. Bu malzeme, ±0,001 inç (±0,025 mm) gibi CNC için uygun dar toleranslar elde edebilir. Dişliler, konektörler ve hassas bileşenler gibi ürünlerde kullanılır.

Bakır Esaslı Alaşımlar

Pirinç gibi bakır bazlı alaşımlar, ısıyı bir parçadan diğerine aktarma konusunda iyi bir yeteneğe sahiptir (401 W/m-K'ye kadar). Elektrik iletkenliğine sahip olduğundan (Uluslararası Tavlı Bakır Standardının yaklaşık 56%'si) elektriği bir maddeden kolayca geçirebilir. İşte bu yüzden bu malzeme sıhhi tesisat armatürleri ve genel elektrik konektörleri yapmak için kullanılabilir.

2. Hassas CNC İşleme

Bilgisayarlı sayısal kontrol CNC makineleri en popüler kurulumlardır. Burada operatör ayarları önceden programlamış ve yazılımı yüklemiştir. Bu programlama ve yazılım, makineye üretim görevini tamamlamak için doğru adımda ne yapması gerektiğini söyler.

Basınçlı Dökümdeki Rolü:

Basınçlı döküm işleminizi ilk adımlardan sonra CNC işleme ile birleştirebilirsiniz. Birbirine bağlı birçok parçadan oluşan ürünler yapmanıza yardımcı olabilir. Bu entegrasyon, metallerde tipik olarak ±0,005 inç (±0,127 mm) ve plastikte ±0,01 inç (±0,254 mm) olan parçalara sıkı tolerans özellikleri ekler. Ayrıca, Ra 1-2 mikrometre olasılığı olan parçalarda pürüzsüz yüzeyler oluşturur.

CNC Nasıl Çalışır?

Nasıl çalıştığını görelim. Operatörler genellikle frezeleme, delme ve kılavuz çekme gibi yazılım kontrollü işlemleri ayarlar.

Örneğin, frezeleme düz yüzeyler, yuvalar veya sert 3D tasarımları düzgün bir şekilde üretmek için malzemeyi kaldırır. Frezeleme hızı 500 ila 20.000 RPM arasında değişir ancak tamamen malzemeye de bağlı olabilir.

Parça tasarımınız delikler içeriyorsa, CNC takımları bunları 0,1 mm kadar küçük çaplarda deler. Bunlar 50 ve 3000 mm/dak'ya kadar kontrollü ilerleme hızları kullanır.

CNC'deki kılavuz çekme adımı ile bu matkap deliklerine diş açın. Diş aralıkları 0,5 mm kadar ince olan bağlantı elemanları veya cıvataları barındırır.

3. Özel Metal İmalatı

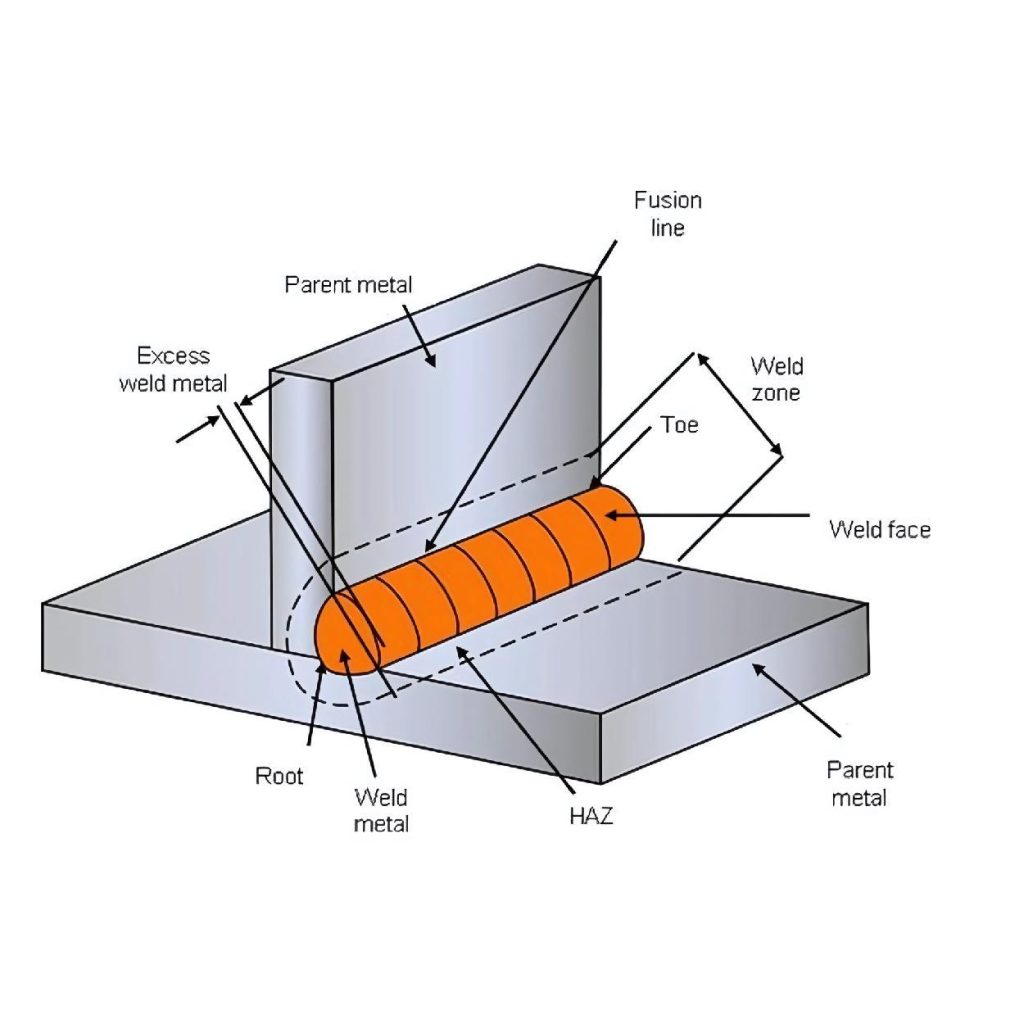

Özel metal imalatı, parçanın yeteneklerini daha da artırmak için çeşitli adımlar içerir. Kaynak ve bükme gibi bu işlemler, ürünlerin farklı parçalarını bir araya getirerek onları çalışabilir hale getirir.

Teknisyen metal parçaları kaynaklamak için genellikle 1.500°C ila 2.500°C arasında değişen sıcaklıklar ayarlar. Bu, birkaç parçanın birleştirilmesi için mükemmel bir çözümdür ve mukavemeti 70.000 psi'ye kadar güvenilir bir şekilde artırır.

Bükme işlemi sırasında, pres frenler ve 200 tona kadar kuvvet uygulayarak parçaları büker. Bu işlem düz metali farklı şekillere dönüştürebilir ve sap malzemesi 0,5 mm'den 20 mm'ye kadar kalınlaşır.

Hassas Basınçlı Dökümün Temel Unsurları

1. Araç Tasarımı

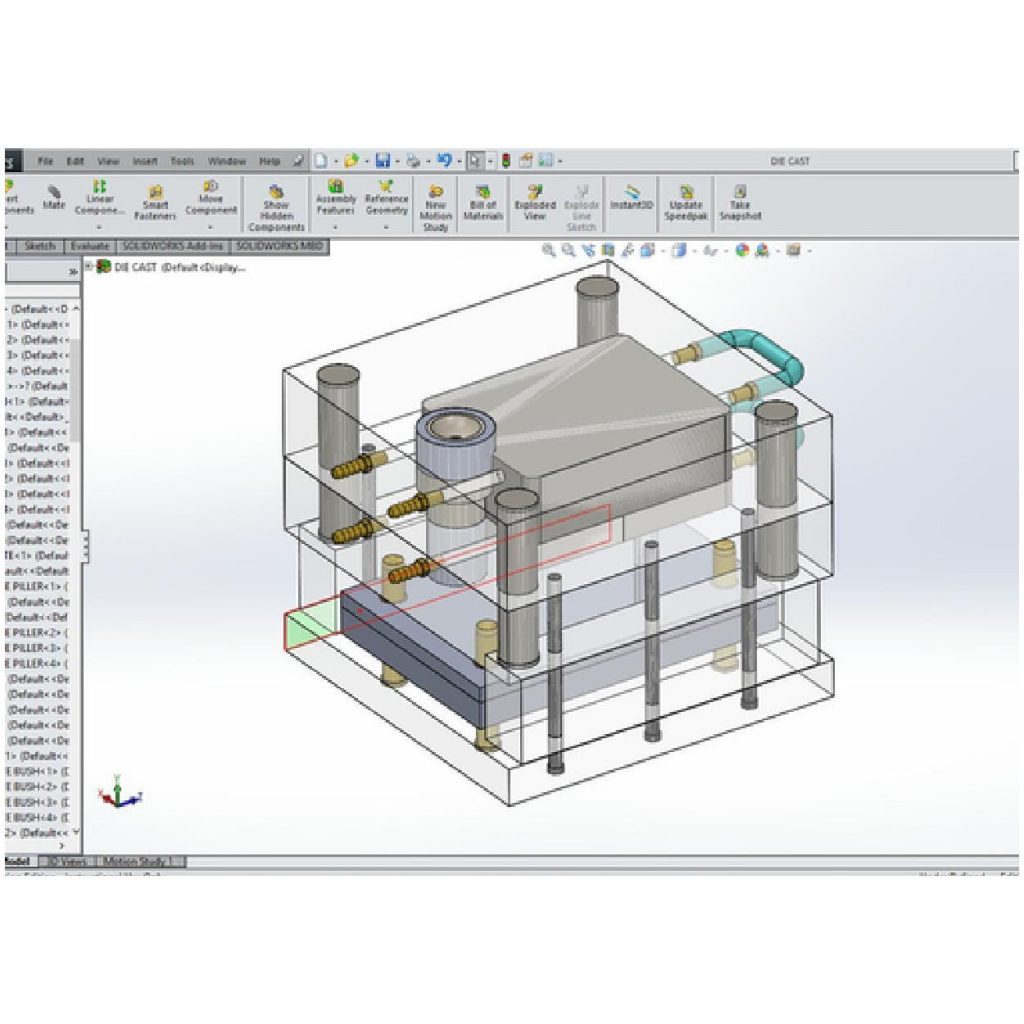

Basınçlı dökümde kalıp sistemleri tamamen tasarım temeline dayanır. Kalıbın hayati bir parçasıdırlar ve ürün profillerini etkileyebilirler. Doğru takım tasarımı seçimi, ürünü daha işlevsel hale getirmenize ve tam şekil ve özelliklere dönüştürmenize olanak tanır.

Alet Tasarımında Dikkat Edilecek Hususlar

| Tasarım Değerlendirmesi | Önerilen Değer |

|---|---|

| Malzeme Seçimi | H13 Takım Çeliği veya eşdeğeri |

| Soğutma Kanalı Tasarımı | Eşit dağılım, 200°C sıcaklık |

| Kapı ve Yolluk Tasarımı | 0,5-2 mm kalınlık, optimize edilmiş akış kontrolü |

Önemli Hususlar:

Malzeme Seçimi:

Üretici, 700 °C'ye kadar ısıya ve 20.000 psi'nin üzerindeki basınçlara deforme olmadan dayanabilmeleri için metal kalıplar yapmak üzere yüksek kaliteli ve daha sağlam malzemeler kullanır. Tercih ettikleri seçenek genellikle çelik H13 veya diğer ısıya dayanıklı alaşımlarda son bulur.

Soğutma Kanalı Tasarımı:

Soğutma kanalları, parçanın katılaşması durumunda ısıyı kalıplardan uzaklaştırır. Bu kanalları kalıbın etrafına eşit olarak dağıtın ve yaklaşık 200°C'lik bir sıcaklığı koruyun. Bu, parçanızın fırlatma sırasında kırılmasını ve çatlamasını önleyecektir.

Kapı ve Yolluk Tasarımı:

Kalıpçılar, hareketlerini kontrol ettikleri eriyiği daha iyi akıtmak için kalıplarda kapı ve yolluk sistemleri kullanırlar. Tasarıma gerekli özelliklerin eklenmesi, akış işlemi sırasında herhangi bir soruna neden olacak ve kusurları azaltacaktır. Doğru akış kontrolü için, kalınlığı 0,5 mm ila 2 mm arasında değişen kapı boyutlarıyla başlayabilirsiniz.

Fırlatma Sistemi Tasarımı:

Çıkarma işlemi sırasında, çıkarma mekanizması ve çıkarma pimleri yararlı araçlardır. Bitmiş parçayı güvenli bir şekilde çıkarmanıza yardımcı olurlar. Bunları kalıpların içine, tasarım özelliklerini bozmadan yedek veya ekstra alanlara yerleştirebilirsiniz.

Alet Tasarımında Teknoloji

Nasıl çalışacaklarını görmek ve arızalarının veya metal akışı, soğutma ve stres gibi çeşitli türbülansların erken etkilerini tespit etmek için kalıpların 3D modellerini yapabilirsiniz. Özellikle bilgisayar destekli tasarım (CAD) ve bilgisayar destekli mühendislik (CAE) araçları en popüler olanlarıdır. CAD yazılımı ±0,01 mm'ye kadar doğruluk sağlarken, CAE 95%'nin üzerinde bir başarı oranı sunar ve tasarım kusurlarını önceden size bildirir.

2. Kalite Güvencesi

Her endüstri, itibarını veya ürünlerdeki tutarlılığı korumak için üreticilerinden kalite talep eder. Hassas basınçlı döküm hizmetlerinde, hammaddeden son kontrollere kadar, bu ihmal edilemez.

Yaygın Yöntemler:

- Bitmiş parçaların boyutlarını kontrol edin. Bunun için, ±0,01 mm içindeki toleransları kontrol etmek üzere piyasada çeşitli ölçüm aletleri bulunmaktadır.

- Görsel inceleme işlemini düzgün bir şekilde yaparak, parçaların yüzeyini kontrol edin ve bunları düzeltmek için herhangi bir çatlak, kırılma veya çizik olup olmadığına bakın.

- Yıkıcı test türleri, numunelerin çekme mukavemeti gibi mekanik özellikleri gibi talep edilen koşullar altında çalışıp çalışmadıklarını kontrol etmeyi içerir.

Standartlar ve Sertifikalar:

Uygun üretim yönetmeliklerine uymak ve doğru ve tutarlı kalitede ürün sağlamak önemlidir. Kalite yönetim sistemlerini sağlamak için işlemenizde ISO 9001 gibi endüstri standartlarını benimseyin.

3. Müşteri İşbirliği

Üreticiler ve müşteriler arasındaki yakın işbirliği başarılı sonuçlar elde edilmesini sağlar. Daha fazla netlik için tasarım fikirlerinizi ve tercih ettiğiniz parça boyutlarını ve hizmetlerini tartışın.

Ayrıca bu işbirliği, üreticilerin döküm için Üretilebilirlik için Tasarım (DFM) kullanmasına olanak tanıyarak maliyetleri düşürecek ve verimliliği artıracaktır.

Aludiecasting'in sağladığı gibi, onlardan daha sonra değişiklik ve özelleştirme teklifleri de isteyebilirsiniz. Sonuç olarak, tüm bu çabalarınız başarılı bir üretim ve zamanında teslimatla sonuçlandı.

Hassas Basınçlı Döküm Hizmetleri Uygulamaları

Üreticilerin istisnai parçalarını yapmak için basınçlı döküm süreçlerini kullandığı birçok sektör vardır. Bu süreç, çalışanların uygun maliyetli bir şekilde olağanüstü tutarlılık ve hassas parçalarla tatmin edici sonuçlar elde etmelerini sağlar.

Otomotiv:

Otomotiv araçlarında veya uygulamalarında motor blokları, şanzıman kutuları ve alaşım jantları sıklıkla görürsünüz. Bu parçalar en çok vurgulanan yerlerdir. Dayanıklılık ve hafif tasarımlar için hassas dökümle tasarlanmaları ve araç ağırlığını 20%'ye kadar azaltmaları gerekir.

Havacılık ve uzay:

Hassas kalıp döküm hizmetleriyle, uçak konektörleri ve braketleri sıkı toleranslardan (±0,05 mm) ve yüksek mukavemet özelliklerinden yararlanır. Üreticiler, alternatiflerine kıyasla daha fazla veya 40% daha yüksek yorulma direncine sahip parçalar üretebilir.

Elektronik:

Elektronik parçalarda, ısı alıcıları ve çeşitli muhafazalar, 150 W/m-K'ye kadar termal verimlilik ve iletkenlik elde etmek için basınçlı döküm prosedürlerini kullanır. Cihazları ve insanları elektromanyetik parazitten korumak için iletken veya manyetik malzemeler kullanırlar.

Tüketim Malları:

Tüketim mallarındaki kulplar ve çerçeveler, karmaşık tasarımların yanı sıra kullanım kolaylığı da sağlar. Basınçlı döküm teknolojileri onları güçlü kılar ve zaman içinde oluşan her türlü pasa karşı koyma yeteneği kazandırır. Korozyon dirençleri tuz püskürtme testlerinde 500 saati aşmıştır.

Tıbbi Cihazlar:

Üreticiler, cerrahi alet muhafazalarını ve görüntüleme cihazlarını basınçlı dökümde yapmak için biyouyumluluk malzemesi kullanmaktadır. Bu, parçaların sterilize olmasını sağlar ve güvenilir performans için yeterli özellikler sunar.

Telekomünikasyon:

Baz istasyonu parçaları ve anten muhafazası benzeri parçalar genellikle dış ortamlarda kalır veya dış ortamlara maruz kalır. Sürekli olarak sert unsurlarla ve stresle karşılaşırlar. Bu yüzden dayanıklı malzemeler onları stabil hale getirir ve bağlantılarını optimize eder.

Sonuç:

Hassas döküm hizmetleri, her türlü endüstride, parçalara yeteneklerini ve işlevsel performanslarını gerçekten artıran özellikler kazandırmak için gereklidir. Gelişmiş araçlar kullanmak ve parçalarda talep edilen kaliteyi sağlamak, çeşitli parça kusurlarını ve özel sorunları önler. Sararak size soruyoruz: Basınçlı döküm projelerinizde hiç uygulama hassasiyeti ile uğraşmak zorunda kaldınız mı? Nasıl bir deneyim yaşadınız?

0 Yorum