精密ダイカストは正確な金属部品を作ります。溶融金属を再利用可能な金型に注入します。これにより、詳細で一貫性のある部品が製造されます。厳しい公差と滑らかな仕上げが可能です。大量生産に最適です。精密ダイカスト・サービスには、最小限の偏差で希望する寸法と品質に極めて近い部品を作成することが含まれます。製造業者は特定の形状の金型を使用し、溶融金属を充填し、圧力をかけ、冷却します。その後、金型の半分を開き、完成品または半完成品を取り出します。

コア精密ダイカスト・サービス

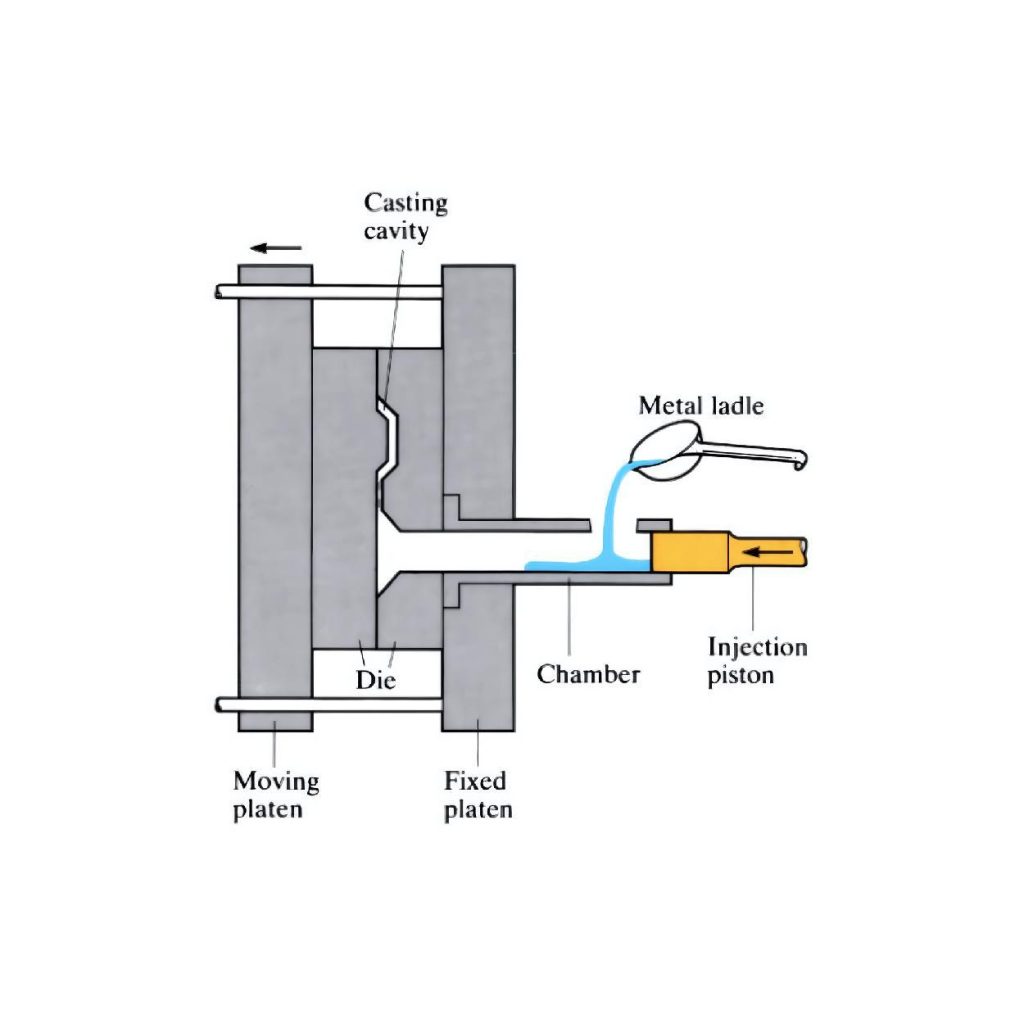

1. 高圧ダイカスト(HPDC)

高圧ダイカスト ダイカスターは、質的な特徴を加えながら、大量の部品を素早く作ることができる。溶かした金属を高圧で金型と呼ばれる鋼鉄製の型に注入する。金型がP20工具鋼で作られている場合、965~1,030MPaの引張強度があることを意味する。基本的に、これらの金型は、A380のようなアルミ合金のダイキャスト金型よりも3倍強いことが多い。この合金の引張強度は324MPaである。

高圧ダイカスト(HPDC)材料の比較

| 素材 | 引張強さ (MPa) | 密度 (g/cm³) |

|---|---|---|

| P20工具鋼 | 965-1,030 | 7.8-8.0 |

| A380アルミニウム合金 | 324 | 2.71 |

プロセスの詳細

について ふげきじょう 金型温度を185℃~200℃に保つ。この温度は、金型内の金属を適切に流動させ、最適な凝固を保証する。その後、1,500~25,400psiの圧力で強制的に溶融金属を10~100ミリ秒以内に素早く注入します。金型を完全に充填し、早期凝固を防ぐために、必要なすべてのパラメーターを維持する必要があります。また、この方法で、優れた仕上げと機械的特性を備えた高品質の鋳物を得ることができます。

デザイン・ガイドライン

優れた設計はダイカストにとって非常に重要です。丈夫で役に立つ部品を作るのに役立ちます。

フィレとラディ:

鋭い角は弱点だ。簡単に割れてしまう。フィレットやラディと呼ばれる丸みを帯びた角は、より強度が高い。少なくとも1mmの小さなカーブが良い。カーブが大きいとさらによい。カーブは溶けた金属がスムーズに流れるのを助けます。また、金型を長持ちさせる効果もあります。また、部品が型から外れやすくなります。

壁の厚さ:

パーツの壁の厚さは重要だ。どこも同じである必要がある。ある部分が厚く、他の部分が薄いと、金属が不均一に冷える。その結果、パーツの内側に穴が開いてしまいます。また、部品が曲がったり、形が変わったりすることもあります。壁の厚さは0.8mmから5mmが望ましい。これは部品の材質や大きさによって異なります。均一な厚さは、金属の流れをよくします。また、パーツの強度を高めます。

品質向上のテクニック:

ダイカスト部品をさらに良くし、長持ちさせる方法がある。

熱処理とダイ・コーティング:

熱処理は金属を焼くようなものだ。より強く、より硬くなる。金型に特殊なコーティングを施すこともできる。これらのコーティングは金型を損傷から守ります。また、溶けた金属が金型に付着するのを防ぎます。これにより、金型が長持ちし、より良い部品を作ることができます。

共通の課題と解決策

ダイカストには時々問題がある。これらの問題を解決する方法があります。

カビのメンテナンス

カビを掃除し、手入れをする必要がある。これは非常に重要だ。クリーニングは金属片や汚れを取り除きます。特殊なスプレーを使うと、部品が簡単に取り出せます。金型に傷やひび割れなどの損傷がないかチェックする必要がある。金型が損傷している場合は、修理する必要があります。金型内の通気と冷却も重要だ。これらは部品を素早くミスなく作るのに役立ちます。

精密ダイカストの設計ガイドライン

| デザイン | 推奨値 |

|---|---|

| フィレットとラディウス | ≥ 1 mm |

| 壁厚 | 0.8-5 mm |

| ドラフト角度 | 1-5° |

HPDCの利点:

- HPDCは迅速な生産速度で最高の結果を出す。

- 部品の重量を増やすことなく、複雑な部品を作ることができる。

- 高圧用途には、要求の厳しい用途に重要な最適な機械的特性が含まれています。

- 0.40mmの薄肉化が可能で、軽量化に貢献します。

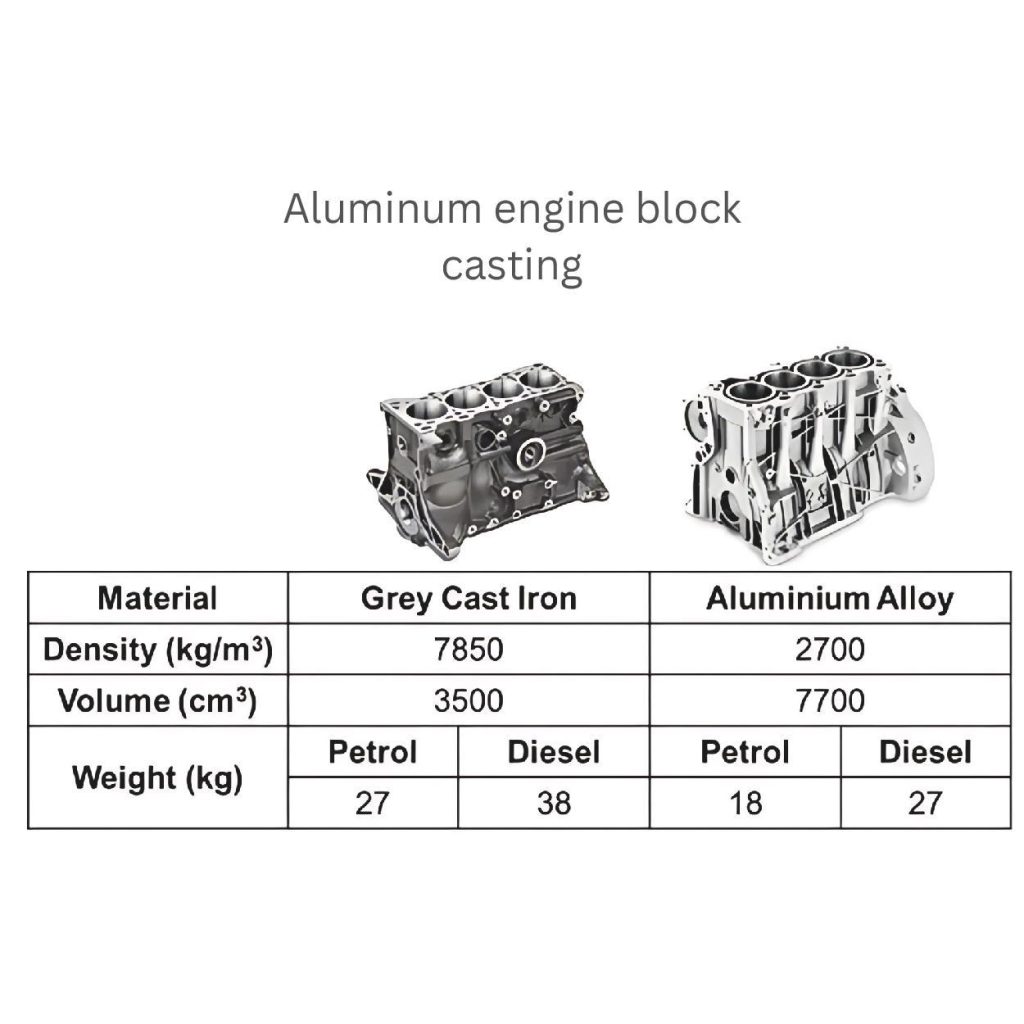

アルミニウム合金ダイカスト:

アルミニウム合金は強度対重量比が高く、部品を錆や腐食から保護することができます。そのため、耐久性を向上させ、産業界の多様な需要に応えるために、メーカーはこの金属を好んで使用しています。

こちらもお読みください: 高強度アルミダイカスト合金

アルミニウム合金の特性

| 合金 | 引張強さ (MPa) | 密度 (g/cm³) | 融点 (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30,000-40,000 psi | 2.68 | 540-595 |

アルミニウム合金が優れている理由

- アルミニウムは、エンジンブロックや電気ハウジングなどの部品の過剰な熱を除去する。

- 重量が軽く、密度が2.7g/cm³と十分な強度を持つため、自動車産業や航空宇宙産業ではアルミニウムが多用されている。

- これは、部品が酸素の毒性に直面したときに、天然の酸化膜シールドを生成する。

一般的なアルミニウム合金:

- A380: この合金は、部品の耐久性と軽量性(2.71g/cm³)のバランスを実現している。また、250℃までの温度効果を完璧にコントロールします。この材料は非常によく溶け、金型内でスムーズに流れ、気密性を保ちます。そのため、企業は複雑なデザインや工業部品の製造にこの材料を使用しています。

- A356: この素材は、メーカーが7%のシリコンと0.3%のマグネシウムの混合属性を持っています。このため、金属はより強くなり、過酷な溶接に耐える。また、30,000~40,000psiの引張強度を持つ部品の意図された使用中に大きな機械的応力を処理します。

その他の金属合金:

一般的なアルミニウム素材の他にも、特定の用途に特化した特性を持つ金属をダイカスト鋳造に使用しています。

その他の金属合金の特性

| 合金 | 引張強さ (MPa) | 密度 (g/cm³) | 融点 (°C) |

|---|---|---|---|

| マグネシウム合金 | 20,000-34,000 psi | 1.74 | 450-650 |

| 亜鉛合金 | 25,000-40,000 psi | 6.6-7.0 | 380-420 |

| 銅ベース合金 | 40,000~60,000 psi | 8.5-9.0 | 900-1,000 |

マグネシウム合金

マグネシウム合金といえば、アルミニウムよりも驚くほど軽く、33%くらいだろうか。密度は1.74g/cm³。耐えられる最大応力は約20,000~34,000psi。マグネシウムは、軽量自動車部品や電子部品の応力下での構造サウンダーの維持にも適しています。

亜鉛合金

時間が経っても正確な形や大きさを保てる部品を作りたいのであれば、亜鉛合金は選択肢の一つです。通常は精密ではありませんが、適切に機能する複雑な設計を作ることができます。この材料は、±0.001インチ(±0.025mm)のような、CNCに適した厳しい公差を達成することができます。ギア、コネクター、精密部品などに利用されています。

銅ベース合金

真鍮のような銅ベースの合金は、ある部品から別の部品へ熱を伝える優れた能力を持っています(最大401W/m・K)。また、電気伝導率(国際アニール銅規格の約56%)があるため、物質を通して電気を容易に通すことができます。そのため、この素材は配管器具や電気コネクター全般に使用できます。

2. 精密CNC加工

コンピュータ数値制御CNCマシンは、最も一般的なセットアップである。オペレーターがあらかじめ設定をプログラムし、ソフトウェアをインストールする。このプログラミングとソフトウェアは、製造タスクを完了するために適切なステップで何をすべきかを機械に伝えます。

ダイカストにおける役割:

ダイカストプロセスでは、初期工程の後にCNC機械加工を組み合わせることができます。これは、多くの相互接続された部品で構成される製品の製造に役立ちます。この統合により、金属では通常±0.005インチ(±0.127mm)、プラスチックでは±0.01インチ(±0.254mm)の部品に厳しい公差の特徴が加わります。さらに、Raが1~2マイクロメートルの部品で滑らかな表面を作ることができます。

CNCの仕組み:

その仕組みを見てみよう。オペレーターは通常、フライス加工、ドリル加工、タッピング加工などのソフトウェア制御のオペレーションを設定する。

例えば、フライス加工は、平らな面、溝、または難しい3Dデザインをきれいに作るために材料を除去します。フライス盤の回転数は500~20,000RPMですが、材料にもよります。

部品設計に穴が含まれている場合、CNC工具は最小0.1 mmの直径で穴を開けます。CNC工具は、50~最大3000 mm/分の制御された送り速度を使用します。

CNCのタッピングステップにより、ドリル穴にねじ山を作る。0.5mmピッチのファスナーやボルトに対応します。

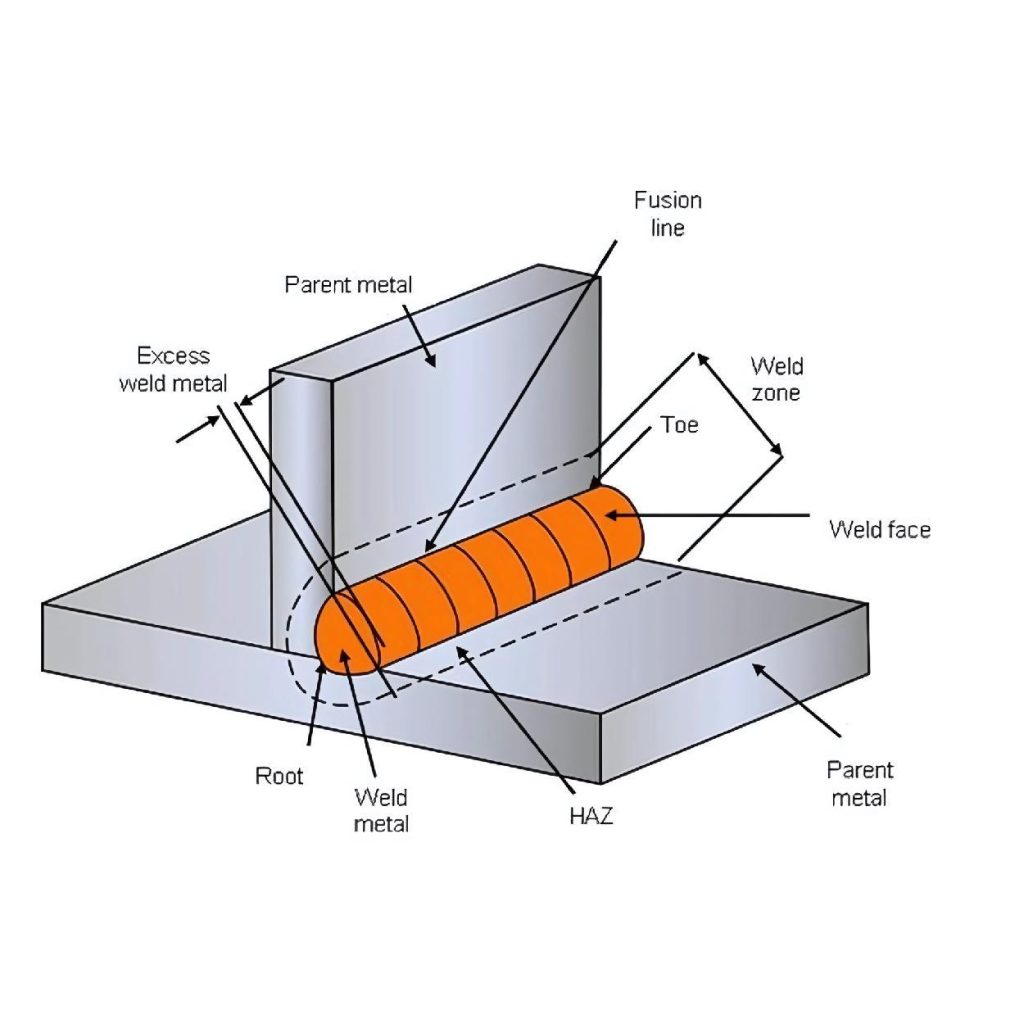

3. カスタム金属加工

カスタム金属加工には、部品の能力をさらに高めるためのさまざまな工程が含まれる。溶接や曲げなどのこれらの工程は、製品のさまざまな部分を組み立て、加工可能な状態にします。

技術者は通常、1,500℃~2,500℃の温度を設定して金属部品を溶接する。これは、複数の部品の接合に最適なソリューションで、最大70,000 psiまで確実に強度を高めることができます。

曲げ工程では、プレスブレーキで部品を曲げ、最大200トンの力を加える。この工程では、平らな金属をさまざまな形状に変えることができ、ハンドル材は0.5mmから20mmまで厚くなる。

精密ダイカストの主な側面

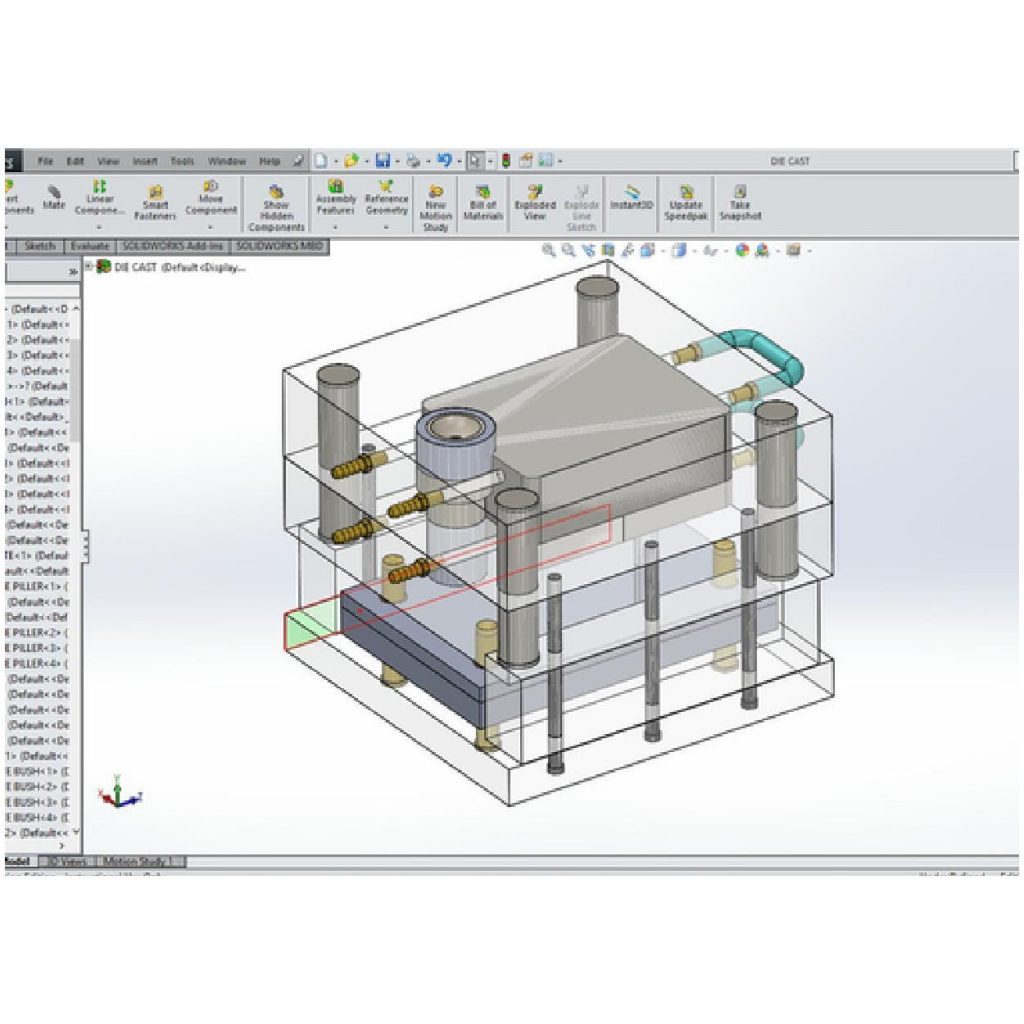

1. ツールデザイン

ダイカスト鋳造における金型システムは、その設計基盤に完全に依存しています。金型は金型の重要な部分であり、製品の形状に影響を与えます。金型設計を適切に選択することで、製品をより機能的に、正確な形状や特徴に仕上げることができます。

ツール設計の考慮点

| デザイン | 推奨値 |

|---|---|

| 素材の選択 | H13工具鋼または同等品 |

| 冷却水路設計 | 均一な分布、200℃の温度 |

| ゲートとランナーのデザイン | 厚さ0.5~2mm、最適化された流量制御 |

重要な考慮事項

素材の選択:

このメーカーは、700℃までの熱と20,000psiを超える圧力に変形することなく耐えられるよう、高品質でより頑丈な素材を使用して金属用金型を製造している。一般的には、スチールH13やその他の耐熱合金を使用しています。

冷却チャネルの設計:

冷却溝は、部品が固化した場合に備えて金型からの熱を分散させます。この溝を金型の周囲に均等に配置し、200℃前後の温度を維持します。こうすることで、射出時に部品が割れたり、ひびが入ったりするのを防ぐことができます。

ゲートとランナーのデザイン:

ダイカスターは、金型にゲートとランナーシステムを使用し、溶融物の動きを制御することで、より良い流動を実現する。設計に必要な機能を追加することで、流動プロセス中のあらゆるトラブルを引き起こし、欠陥を減らすことができます。正確な流動制御のためには、厚さ0.5mmから2mmまでのゲート寸法から始めることができます。

射出システムの設計:

取り外し工程では、エジェクション機構とエジェクターピンが役に立ちます。出来上がった部品を確実に取り外すのに役立ちます。設計上の特徴を損なうことなく、金型内の予備領域や余分な領域に配置することができます。

工具設計における技術

金型の3Dモデルを作成することで、金型がどのように機能するかを確認し、故障や、メタルフロー、冷却、応力などのいくつかの乱流の影響を早期に検出することができます。特に、コンピュータ支援設計(CAD)とコンピュータ支援エンジニアリング(CAE)ツールが最も普及しています。CADソフトウェアは±0.01mmまでの精度を提供し、CAEは95%以上の成功率を提供し、事前に設計上の欠陥を知らせてくれます。

2. 品質保証

あらゆる産業は、その名声や製品の一貫性を維持するために、製造業者に品質を求めます。精密ダイカスト鋳造サービスにおいては、原材料から最終検査に至るまで、この点を軽視することはできません。

一般的な方法:

- 完成部品の寸法をチェックする。このために、±0.01mm以内の公差を検査する測定器がいくつか市販されている。

- きちんと目視検査をすることで、部品の表面をチェックし、ひび割れや破損、傷がないかどうかを見て修理する。

- 破壊試験の種類には、引張強さなどの機械的属性のように、要求された条件下で機能するかどうかをチェックするサンプルが含まれる。

規格と認証:

適切な製造規則に従い、適切で一貫した品質の製品を提供することが重要です。ISO9001のような業界標準を加工に採用し、品質管理システムを確保しましょう。

3. クライアントとのコラボレーション

メーカーとお客様との緊密なコラボレーションが、成果をお約束します。設計のアイデア、部品の希望寸法、サービス内容などをご相談ください。

また、このコラボレーションにより、メーカーは鋳造にDFM(Design for Manufacturability)を採用し、コスト削減と効率化を図ることができる。

また、Aludiecastingが提供するように、後からの変更やカスタマイズの提案を依頼することもできます。その結果、お客様の努力が実を結び、生産とタイムリーな納品につながったのです。

精密ダイカストサービスの用途

メーカーがダイカスト工程を使用して優れた部品を製造している業界は数多くあります。このプロセスにより、作業者は費用効果の高い方法で、顕著な一貫性と精密な部品で満足のいく結果を得ることができます。

自動車:

エンジンブロック、トランスミッションケース、合金ホイールなどは、自動車やアプリケーションでよく見かける。これらの部品は最も注目される場所です。これらの部品は、耐久性と軽量設計のために精密鋳造で設計され、最大20%の車両重量を削減する必要があります。

航空宇宙

精密ダイカスト・サービスにより、航空機用コネクターとブラケットは、厳しい公差(±0.05 mm)と高強度機能の恩恵を受けることができます。メーカーは、代替品と比較して、より高い、または40%高い耐疲労性を持つ部品を作ることができます。

エレクトロニクス:

電子部品では、ヒートシンクやいくつかのエンクロージャーがダイカスト鋳造法を用いて熱効率と熱伝導率を150W/m・Kまで高めている。また、導電性材料や磁性材料を使用して、ガジェットや人々を電磁干渉から保護している。

消費財:

消費財のハンドルやフレームは、使いやすさと複雑なデザインを提供する。ダイカスト技術により強度が増し、経年変化による錆にも強い。耐食性は塩水噴霧試験で500時間を超えている。

医療機器

メーカー各社は、生体適合性材料を使用して、ダイカストで手術器具のハウジングや画像処理装置を製造している。そのため、部品は滅菌され、信頼性の高い性能を発揮するのに十分な機能を備えている。

電気通信:

基地局の部品やアンテナの筐体のような部品は、屋外環境に置かれたり、さらされたりすることが多い。それらは常に過酷な要素やストレスに遭遇します。そのため、強靭な素材がそれらを安定させ、接続性を最適化します。

結論

精密ダイカスト鋳造サービスは、あらゆる種類の産業において、部品の能力と機能的性能を真に高める特徴を与えるために必要です。高度なツールを使用し、部品に要求される品質を保証することで、さまざまな部品の欠陥やカスタムの問題を防ぐことができます。ラッピングでお聞きします:ダイカスト鋳造のプロジェクトで、アプリケーションの精度を扱ったことはありますか?どのような経験をされましたか?

0コメント