Valumuotti ja painevalutyökalut ovat ratkaisevassa asemassa tuotettaessa korkealaatuisia metalliseoskomponentteja, joilla on erinomainen tarkkuus, kestävyys ja tehokkuus. Valuprosessissa sulaa metallia, kuten alumiinia, sinkkiä, magnesiumia tai messinkiä, ruiskutetaan teräksen muottipesään korkeassa paineessa, jolloin syntyy monimutkaisia muotoja, joissa on sileät pinnat ja tiukat toleranssit. Muotin laatu vaikuttaa suoraan tuotteen laatuun, sykliaikaan ja kokonaistuotantokustannuksiin.

Tässä oppaassa selvitetään kaikki, mitä sinun on tiedettävä painevalumuoteista ja -työkaluista, mukaan lukien suunnitteluun liittyvät näkökohdat, työkalumateriaalit, kustannustekijät ja huoltokäytännöt. Riippumatta siitä, valmistatko autojen osia, elektroniikkakoteloita tai teollisuuskomponentteja, investoimalla laadukkaisiin painevalutyökaluihin varmistat muottien pidemmän käyttöiän, vähemmän vikoja ja suuremman kustannustehokkuuden.

Mikä on painevalumuotti/työkalu?

Valumuotti, tunnetaan myös nimellä painevalutyökaluttäyttää suljetun ontelon sulalla metallilla korkeassa paineessa ja lämpötilassa. Metalli jäähdytetään nopeasti, kunnes kovettuneesta osasta tulee riittävän jäykkä, jotta se voidaan irrottaa muotista.

Valumuotti valmistetaan tyypillisesti ensiluokkaisista työkaluteräksistä, kuten H13, DIN 1.2344, 1.2343 tai 8407 , jotka tarjoavat poikkeuksellisen kovuuden, lämmönkestävyyden ja kulutuskestävyyden, kun ne on lämpökäsitelty oikeaan kovuuteen (HRC 48-52). Oikeanlainen muotin suunnittelu ja työkalujen valinta ovat olennaisen tärkeitä, jotta toistuvien valusyklien aiheuttama rasitus voidaan kestää ja samalla säilyttää johdonmukainen mittatarkkuus.

Jotta voidaan valmistaa korkealaatuinen valukappale, joka vastaa asiakkaan haluamaa muotoa ja muotoilua, kaksi muotin puolikasta asetetaan painevalukoneeseen, jota käytetään tarvittavissa lämpötiloissa ja paineissa. Asiakkaan vaatimukset osan koon ja geometrian suhteen vaikuttavat suoraan painevalutyökalujen kustannuksiin.

Oikean painevalutyökalun valinta riippuu useista tekijöistä, kuten onteloiden määrästä, tarvittavien ydinten tai liukujen määrästä, painevalumuotin painosta, työstöprosessista, pintakäsittelyvaatimuksista sekä kiillotuksesta ja pinnoituksesta. Räätälöidyn painevalumuotin luominen on monimutkainen tehtävä.

Kun valitset painevalutyökalut, ottaa huomioon esimerkiksi tarvittavien onteloiden, ydinten tai liukujen määrän. Mieti myös muotin painoa, työstöprosessia, pintakäsittelyvaatimuksia, kiillotusta ja pinnoitusta. Jokaisella näistä tekijöistä on merkitystä päätöksentekoprosessissa. Räätälöidyn painevalumuotin luominen on monimutkainen tehtävä.

Nykyään suurin osa painevalun valmistajista ostaa painevalumuotit Kiina die casting multaa yritykset, koska Kiinan die casting multaa tehdas voi valmistaa korkealaatuisia painevalutyökaluja nopealla toimitusajalla ja tarkkuusmuotteja. jos etsit alumiini painevalumuotti projektissasi, Kiinan painevalumuotti yritys on yksi parhaista paikoista mennä.

Tässä artikkelissa keskustelemme painevalutyökaluista ja siitä, miten painevalun painevalumuotin valmistaja valmistaa korkealaatuisia painevalukomponentteja taloudellisimpia tuotantomenetelmiä käyttäen.

Muottiinvalussa käytetään erilaisia metalleja, kuten sinkkiä, magnesiumia, lyijyä, kuparia ja alumiinia (tai alumiinia). Kukin metalli edellyttää erityisiä muotin vaatimuksia valuprosessia varten. Esimerkiksi Zamak 3-, 5- ja ZA-sarjoissa voidaan käyttää sinkkiä. A356-, A380-, ADC 12-, AL6061-, AL6063- ja muissa sarjoissa voidaan käyttää myös alumiinia.

Tässä artikkelissa esitetyt kuvaukset ja asetukset ovat yleisiä näiden vaihteluiden vuoksi. Vaihtoehtoja on annettu mahdollisuuksien mukaan, mutta niitä tulisi käyttää vain perusohjeena. Asiakkaan ja painevalumuotin valmistajan on neuvoteltava keskenään ennen lopullisten päätösten tekemistä.

|

A-LIITÄNTÄ |

B-JOHTOTAPPI/OHJAUSTAPPI JA HOLKKI |

C- Valuosa |

D- Mold CAVITY & CORE |

E-RUNNER & GATES |

F-COLD KAMARI |

F1-RUISKUN REIKÄ JA RUISKUN TAPPI |

|

Pinta, jossa kaksi painevalutyökalun puolikasta yhtyy toisiinsa. |

Kohdista kaksi muotin puolikasta oikeaan asentoon, kun muotin sulkeminen tapahtuu. |

Valuosa asiakkaan tarvitsema |

Valumuotoilun väliaine / muokkausmuotoilun väliaine |

Metallin syöttäminen ruiskun reiästä tai kylmäkammiosta muotin onteloon. |

Kanava, josta metalli syöttää juoksuputkia ja portteja kylmäkammiossa. |

Ruiskutusjuoksuputket ja -portit kuumakammion painevalumuotissa |

|

G-CORE INSERTS |

H-kiinnitys/A-levy |

I-RETURN PIN |

J-EJECTOR PIN |

K-LIIKKUVA/B-LEVY |

L-TUKILEVY |

M- ULOSHEITTOLEVYT |

|

Pieni pyöreä tappi tai neliönmuotoinen insertti, jota käytetään reikien tai syvien kylkiluiden valamiseen. |

Kiinnitys/levy, joka sisältää ja tukee ontelolaatat. |

Ejektoritappi, joka työntää ejektorilevyn takaisin. |

tappi, joka irrottaa päällysteen muotista |

B-levy, joka sisältää ja tukee ydinsarjat. |

B-levyn ja ejetor-levyn tukeminen ja kiinnitysurat |

Kiinnittää ja työntää ulosheittotapit. |

|

N-TUKIPILARI |

O-EJECTION-OHJAUSJÄRJESTELMÄ |

P-KIINNITYSRAKO |

||||

|

Ominaisuudet, jotka pitävät B-levyn vakaana injektion aikana |

Ohjausjärjestelmä heittotappien johtamiseksi |

Palaset, joilla muotin puolikkaat kiinnitetään koneeseen. |

Valumuottien tyypit

Valumuotteja on useita erilaisia, joista jokainen palvelee kuluttajan erityisvaatimuksia. Tyypillisesti painevalumuotin tyyppi riippuu asiakkaan vaatimuksista. Seuraavassa on luettelo eräistä yleisimmistä painevalumuottien tyypeistä.

1. Prototyyppien painevalumuotti

Asiakkaat pyytävät yleensä prototyyppejä, jotta he voivat valmistaa pienen määrän valukappaleita tuotanto-olosuhteissa. Ennen täystuotantoon siirtymistä ne mahdollistavat laajan tuotetestauksen ja markkinoille altistumisen. Tätä menetelmää käytetään tyypillisesti uusissa kehitysvaiheessa olevissa hankkeissa. Tämän prototyyppien painevalun avulla voit saada korkealaatuisia osia ilman työkalukustannuksia.

Erilaisia prototyyppitekniikoita voidaan käyttää painevaletun komponentin simuloimiseen myöhempää painevalun valmistusta varten. Näihin kuuluvat CNC-koneistusprototyypit ja hiekkavalu, johon sisältyy kipsimuottiprosessi.

2. Nopea painevalutyökalut

Nopeassa painevalutyökalujen valmistuksessa muotit ja insertit valmistetaan perinteistä menetelmää nopeammin. Tässä prosessissa ohitetaan vaiheet, kuten karkeakäsittely, lämpökäsittely ja viimeistely. Se mahdollistaa painevalussa tarvittavien työkalujen nopeamman valmistuksen.

Pikavalutyökaluissa käytetään yleensä valmiiksi karkaistua terästä pieniin määriin, muutamasta sadasta tuhanteen. Näihin pieniin määriin käytämme joskus investointivalua tai painovoimavalua.

3. Tuotanto painevalumuotti

Nämä ovat yleisimmin käytettyjä painevalumuotit. Muotit voivat vaihdella yksinkertaisista monimutkaisiin, ja niissä voi olla erilainen määrä onteloita ja kalvoja. Korkealuokkainen työkaluteräs (DIN 1.2343, DIN 1.2344, H13, 8407) muodostaa ontelot, ytimet, insertin, liukukappaleet ja kiinteä pidinlohko, joka tunnetaan nimellä A- ja B-levy, pitää ne paikoillaan. Olemme luetelleet painevalumuottien tyypit alla.

- Yhden ontelon painevalutyökalut: tällä työkalulla valmistetaan yksi valukappale kerrallaan.

- Usean ontelon painevalumuotti: tämä muotti tuottaa useamman kuin yhden painevalukappaleen kerrallaan.

- Perhevalutyökalut: Tällä työkalulla valmistetaan useita eri perheiden painevaluseoksesta valmistettuja osia yhdellä syklillä.

4. Trim Die casting -työkalut

Trim die casting -työkalu on työkalu, jolla poistetaan juoksut, ylivuodot ja välähdykset valukomponenteista. Trim-työkaluilla tarkoitetaan yksi- tai monikoloisia työkaluja, joilla on sama kokoonpano kuin painevalutyökaluilla.

Seosvalukappaleiden kohdalla leikkausmuotti voi olla yksinkertainen tai monimutkainen. Joissakin on perusrakenne, joka avautuu ja sulkeutuu, kun taas toisissa on useita liukuja painevaluprosessia varten. Tietyissä tilanteissa on käytettävä usean aseman trimmausmuotin valutyökaluja myöhempiä trimmaustoimintoja varten.

Trim painevalutyökalut tarvitsevat huolellista suunnittelua ja laadukkaita materiaaleja kestääkseen. Se on yhtä tärkeää kuin painevalutyökalut tuottavuuden ja pitkäikäisyyden varmistamiseksi. Perinteisiä valumuotteja on monenlaisia.

Die-Casting Mold rakenne ja harkinta

Painovaluseosien geometria ja muotoilu määräävät painevalutyökalujen monimutkaisuuden. Valukappaleen pieni koko ja yksinkertainen rakenne johtavat alhaisiin kustannuksiin sekä painevalutyökalujen että tuotannon osalta.

Kun aloitat painevaluprojektin, sinun on tarkasteltava valua valmistuskustannusten kokonaisuuden kannalta. Muotinvalumuotin valmistaja auttaa asiakasta valukomponentin suunnittelun toteutettavuuden selvittämisessä. Se auttaa myös mahdollisesti tarvittavissa lisävaiheissa, kuten koneistuksessa, viimeistelyssä tai tiettyjen toleranssien täyttämisessä.

Seuraavat tekijät vaikuttavat valettavuuteen ja painevalutyökalujen kustannuksiin:

Onko kylkiluiden ja seinämien paksuus tasainen vai eroavatko ne merkittävästi toisistaan? Tuottavatko rakenteen ohuet kanavat pienen, seisovan teräslisäosan muotin onteloon? Onko olemassa malleja, jotka edellyttävät erittäin pieniä inserttejä, joiden valaminen voi olla haastavaa? Onko mallissa teräviä kulmia, jotka edistävät jännityssäröjä?

Pintakäsittelyä, jälkityöstöä ja painetiiviyttä koskevat vaatimukset on otettava perusteellisesti huomioon, jotta korkealaatuiset tuotantokäyttöön tarkoitetut painevalutyökalut voidaan rakentaa oikein. Jotta painevalumuotti voidaan suunnitella siten, että huokoisuus minimoidaan koneistettavilla valukappaleen alueilla, nämä valukappaleen alueet on käsiteltävä perusteellisesti heti alussa.

Muotin onteloiden viimeistelyyn liittyy tiettyjä vaiheita, jotta valukappaleen pintakäsittelyvaatimukset täyttyvät. Asiakkaan on selvitettävä painevalukomponenttien lopulliset vaatimukset etukäteen painevalun valmistajalle.

Muotit koostuvat yleensä neljästä osasta: muottipohjasta, muottipesästä ja -ytimestä, heittojärjestelmästä, jäähdytysjärjestelmästä ja syöttöjärjestelmästä. Alla on oppaita, joissa selitetään yleisimmät painevalumuotissa olevat osat.

Die Casting Mold pohja

Valumuotit valmistetaan monista komponenteista. Muottipohja toimii rakenteellisena tukena, jota käytetään pitämään kaikki muut muotin osat yhdessä. Muottipohja jaetaan kahteen osaan: "liikkuvaan puolikkaaseen" ja "kiinnittävään puolikkaaseen". Kutsumme jakolinjaa työkalun jakolinjaksi.

Muotin avautuminen ja sulkeutuminen säännöllisen käytön aikana aiheuttaa puristumisvaaran muotin jakolinjan lähellä. Koska se on vaarallista, jokaisen työntekijän on oltava tietoinen tästä puristumisvaarasta.

Sulaseos voi myös roiskua ulos muotin jakolinjan kautta, jos painevalutyökalut eivät sulkeudu täysin ruiskutuksen aikana. Tämä voi aiheuttaa palovammojen vaaran kaikille painevalumuotin lähellä oleville henkilöille. Turvaovet ja -suojat suojaavat yleensä tätä aluetta.

Muottipohjat valmistetaan tyypillisesti S50C:stä; joskus A/B-levyissä ja heittolevyissä käytetään 1.2311- tai P-20-muovia. in our Kiina die casting multaa yritys, käytämme enimmäkseen 1.2311 A / B-levyyn ja H13- tai 8407-terästä onteloon ja ytimeen, tietenkin jos haluat muita erikoisteräksiä painevalumuottiin, useimmat kiinalaiset painevalumuottien valmistajat voivat täyttää vaatimuksesi.

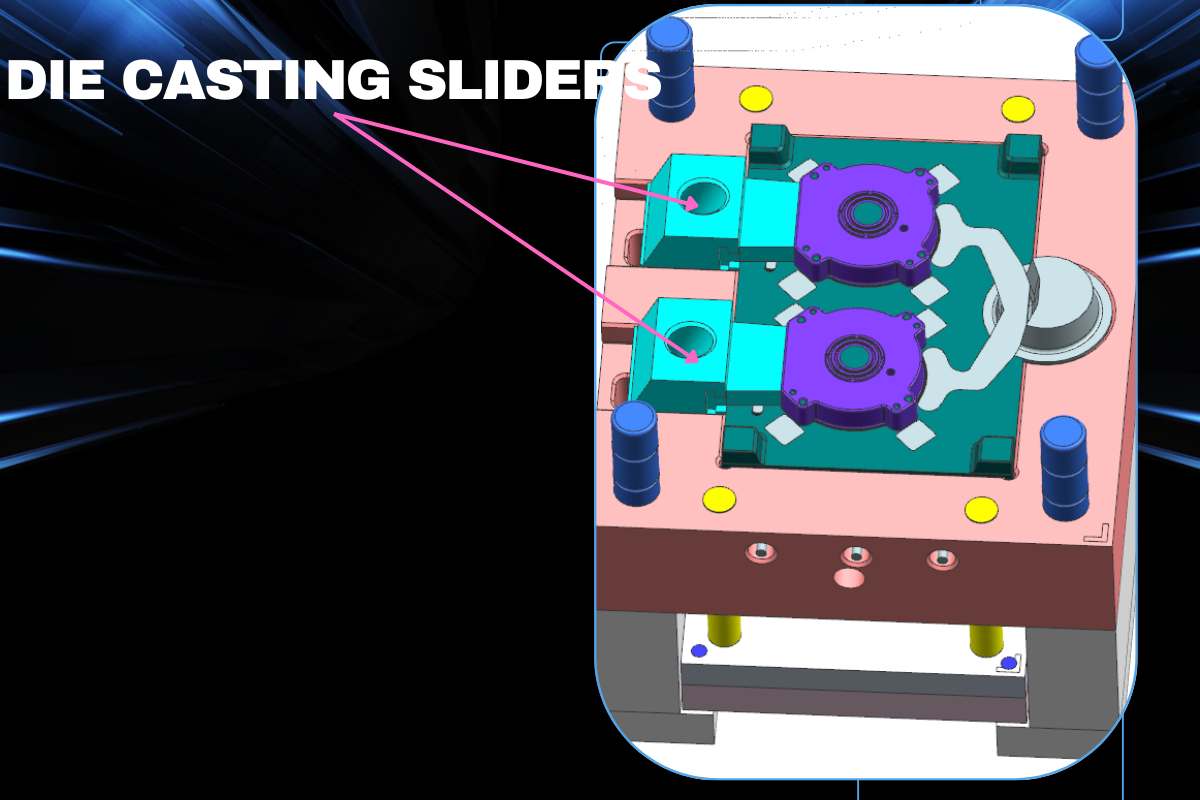

Die Casting Mold Slider

Jotta valettuun kappaleeseen voidaan valaa alileikkausominaisuuksia, painevalumuottiin suunnitellaan kiinteät ytimet ja ytimen liukusäätimet. Tämä poistaa tarpeen valukappaleen jälkikoneistukseen. Ytimen liukusäätimiä voidaan liikuttaa erityyppisillä liikkeillä, kuten holkki- tai nokkaliikkeillä. Useimmiten käytetään kulmatappeja ja hydraulisylintereitä.

Kulmatappia ohjaa painevalumuotin avautuminen ja sulkeutuminen. Joitakin sen etuja ovat muun muassa hydrauliikan ja rajoitusventtiilien puuttuminen sekä yleisesti kustannustehokkaampi valmistusprosessi. Se on rajoitettu lyhyeen liukumatkan pituuteen, eikä liukuvetosykliä voida hallita. Sitä ei suositella käytettäväksi ylemmissä liukupinnoissa.

Sen rajoituksina ovat, että sitä voidaan käyttää vain lyhyen sivuttaistoiminnon liikkeisiin ja että et voi muuttaa, kuinka usein liukua vedetään. Kun painevalumuotti suunnitellaan, ei ole suositeltavaa suunnitella tämäntyyppistä liukusäädintä muotin yläosaan (tässä tapauksessa suositellaan hydraulisylinterillä varustettua liukusäädintä).

Hydraulinen tapa siirtää liukusäätimiä mahdollistaa eri syklien valinnan, liukusäätimien asettamisen painevalumuotin päälle ja valukappaleen ottamisen pois muotista ilman ongelmia (kuten kulmatapin kanssa).

Hammastanko ja hammaspyörä, ejektorinostin ja nokkatangot ovat joitakin muita tapoja liikuttaa asioita. Se, mitä liikettä käytetään, riippuu muun muassa valmistettavien osien määrästä, muotin koosta, liukukiskon kulkureitin pituudesta, poistettavan alueen koosta ja valettavan osan muodosta.

Kun sinulla on projekti, joka tarvitsee Kiina die casting multaa facotry. Voit luottaa siihen, että painevalumuotin valmistaja antaa sinulle parhaat neuvot ydinkappaleiden liukulaitteista. Jos et ole varma, mikä malli on paras painevaluprojektisi kannalta, ota rohkeasti yhteyttä meihin, sillä olemme yksi parhaista Kiina die casting multaa yrityksettarjoamme sinulle parhaat vaihtoehdot osasi suunnittelun mukaan.

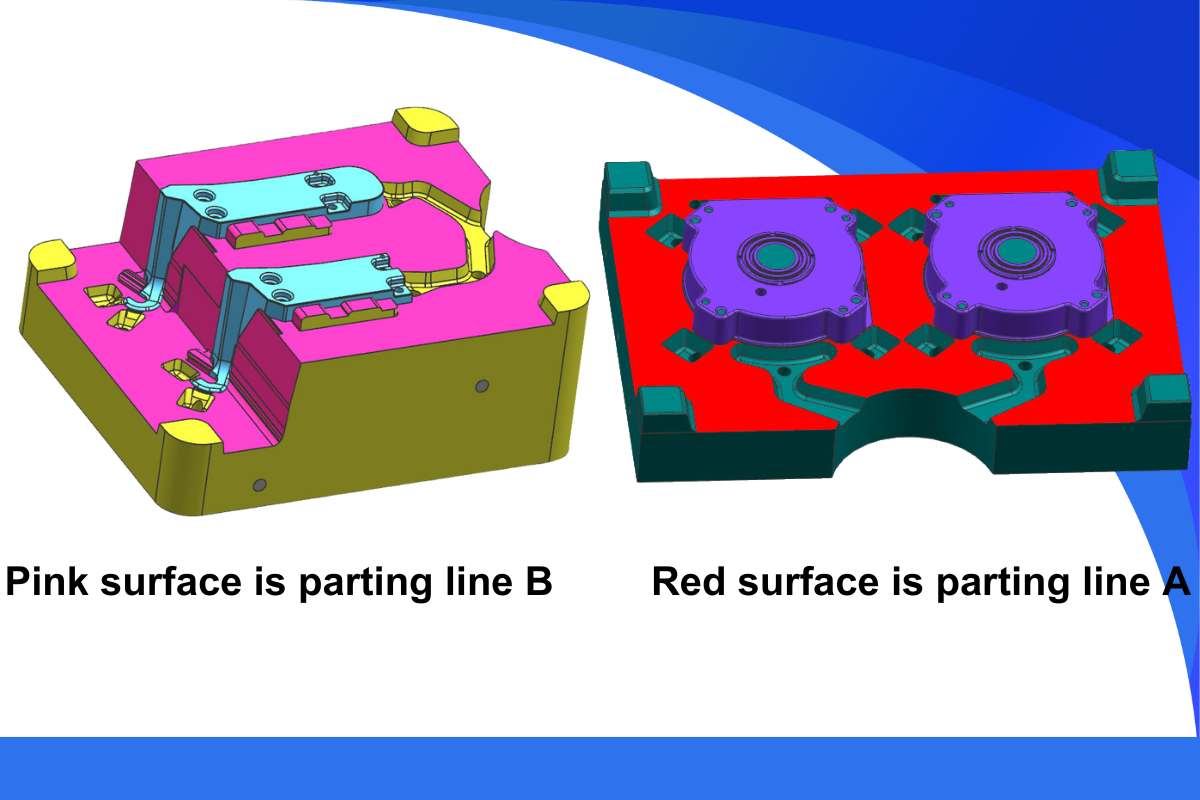

Die Casting Tooling Parting Line

Erotusviiva on valukappaleen ontelon ja ytimen raja, joka merkitsee painevalumuotin kahden puoliskon (kiinnityspuoliskon ja liikkuvan puoliskon) välistä erotusaluetta. Tämä viiva määrittää, kumpi puoli on muotin kiinnityspuoli ja kumpi poistopuoli.

Tämä linja vaikuttaa myös kaikkiin toleransseihin, jotka on säilytettävä tässä osassa valua. Alla on esimerkkejä kahdesta erotuslinjatyypistä, Engineering and Design esittelee toleranssikriteerit, jotka on räätälöity kappaleen ominaisuuksien mukaan muotin erotuslinjalla.

Valupiirustuksessa ei aina ole selvää, mihin erotusviiva tulisi suunnitella. Tapauksissa, joissa osan suunnittelija osoittaa kohtuuttoman jakolinjan, painevalumuotin valmistajan on tarkistettava suunnittelijan tarkoitus, tervetuloa painevalumuotin suunnittelu sivulla lisätietoja muottien suunnittelusta painevalua varten.

Jotta valukappale voidaan valmistaa suunniteltujen parametrien mukaisesti, on ratkaisevan tärkeää sopia ihanteellisesta jakolinjan sijainnista. Kun osa vaatii kosmeettisen pinnan, muotin kiinnityspuoli on yleensä suunniteltu antamaan tämä ulkonäköpinta, ja ydinpuolelle sijoitetaan ulostyöntökappaleet, insertit ja mahdolliset kaiverrusmerkit.

Jos valu ei vaadi ulkonäköpintaa, sitä voidaan muuttaa parhaiden valutilanteiden hyödyntämiseksi. Kosmeettisen pinnan valukappaleissa asiakkaan on selitettävä tämä etukäteen painevalumuotin valmistajalle, jotta painevalutyökaluja valmistava yritys voi miettiä porttien, ylivuotojen ja tuuletusaukkojen sijaintia sen varmistamiseksi, että ulkonäköpinnat eivät häiritse tai että vaatimuksen täyttämiseksi ei käytetä toissijaisia prosesseja.

Jos on olemassa kosmeettisia kriteerejä ja koska säännöllinen, vähittäinen muotin eroosio on luontainen osa painevalun tuotantoprosessia, asiakas haluaa harkita erityisiä painevalun huoltotoimenpiteitä, joilla voidaan pidentää painevalumuotin kykyä tuottaa valukomponentteja, joilla on tarvittava korkealaatuinen pintakäsittely. Muotin ontelon pinnan jälkikäsittelyistä, kuten kiillotuksesta, olisi neuvoteltava, jotta valukappaleiden standardit voidaan säilyttää.

Kuva 2 Vaiheen jakolinja "A" on suljettu jakolinja, joka tekee painevalun työkalusta monimutkaisemman ja ei hyvän tuloksen. Erotuslinjan "B" sijainti mahdollistaa paremman valutäytön ja puhtaamman valun leikkauksen, mikä mahdollistaa pidemmän valumuotin käyttöiän ja pienemmät valumuotin valmistuskustannukset.

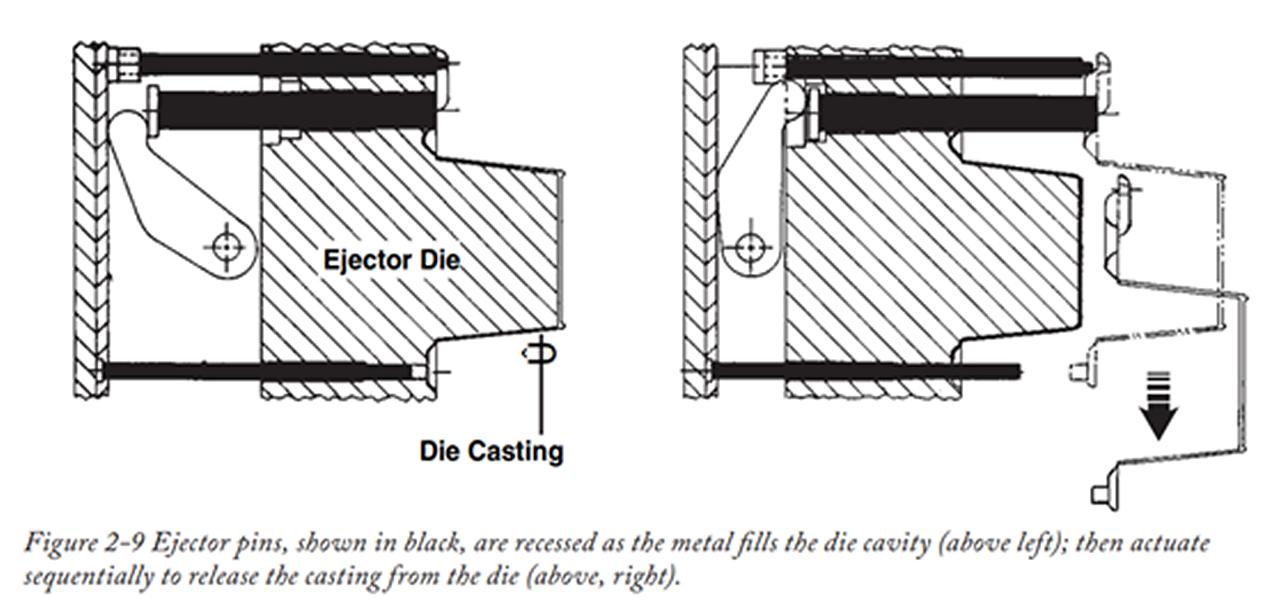

Ejektoritapit

Kun nestemäinen metalliseos on muodostunut ja valukappale on jähmettynyt painevalumuotissa, se työnnetään ulos muotista ulosheittimillä. Ejektoritappien sijainti, määrä ja koko määräytyvät valukappaleen geometrian, koon ja muiden eritelmien mukaan.

Die casting-työkalujen toimittajan tulisi suunnitella ulosheittotapit päällysteen muuhun kuin toiminta-alueeseen ja varmistaa, että päällyste voidaan purkaa helposti ilman vaurioita tai halkeamia. Valukappaleiden toimittajien suositukset ulostyöntötappien koosta, sijoittelusta ja lukumäärästä ovat ratkaisevia valukappaleiden valmistuksen onnistumisen kannalta.

Jokaisen ulosheittotapin on oltava oikean kokoinen ja oikeassa paikassa valukappaleeseen muotissa, ja se jättää pienen ulosheittojäljen valukappaleen pintaan. Tämän vuoksi he eivät saa laittaa osan ulkonäköä pinnalle...

Valetut insertit

Jokainen painevalutyökalu on erilainen kuin muut; valukappaleeseen valettu lisäosa voi olla tarpeen laakeripinnan, sisäkierteen tai muun ainutlaatuisen ominaisuuden sovittamiseksi tiettyihin valukappaleisiin. Usein painevalumuottiyritys voi täyttää tämän vaatimuksen osana vakiovaluprosessia. Tämän "insertin valun" etuna on insertin turvallinen upottaminen valukappaleeseen, jolloin se voidaan työstää, lävistää ja kierteittää. Tämä hyöty on kuitenkin harvoin riittävä kompensoimaan lisävaluprosessiin liittyvät lisäkustannukset.

Lisävaluprosessilla on Lisäkustannukset johtuvat pidemmästä valuprosessin sykliajasta, joka tarvitaan insertin lataamiseksi muottiin, sekä lämmitystekniikasta, jota tarvitaan inserttien lämmittämiseen ennen niiden asettamista muotin puolikkaaseen. Mutta niin kauan kuin tämä prosessi toimii ja ratkaisee ongelmasi hyvin, se on sen arvoista.

Ohjaustapit

Kahden muotin puolikkaan kohdistus varmistetaan ohjaustapeilla ja ohjausholkeilla (on olemassa perhekomponentteja), jotka sijaitsevat muotin neljässä kulmassa. Valukappaleilla on kriittisiä mittavaatimuksia, jotka koskevat sellaisen paikallaan olevan muotin puolikkaan piirteen kohdistamista, joka liittyy liikkuvan muotin puolikkaan piirteeseen. Tätä linjausta ylläpitävät ohjausholkit toisessa muotin puolikkaassa ja ohjaustapit toisessa. Ohjaustapit voidaan suunnitella kumpaan tahansa muotin puolikkaaseen.

Kun valukappaleet poistetaan muotista tai kun muottiin ruiskutetaan muotin irrotusainetta, ohjaustapit voivat aiheuttaa vaaran tarttua kiinni, koska ne työntyvät ulos jakolinjasta. Lisäksi ohjaustapit toimivat korkeassa lämpötilassa ja voivat aiheuttaa palovaaran.

Jotta estetään muotin virheellinen kokoaminen, yksi neljästä ohjaustapista on yleensä siirretty. Tietyissä poikkeustapauksissa nämä tapit voivat olla pyöreiden sijaan suorakaiteen muotoisia. Kutsumme tätä tavallisesti virheenkestäväksi rakenteeksi.

Ohjausholkit

Pyöreitä reikiä muotin neljässä kulmassa kutsutaan ohjausholkeiksi, jotka ovat ohjaustappien perhettä. Ohjaustapit kulkevat ohjausholkkien läpi, kun muotti sulkeutuu ja avautuu. Ohjaustappien ja ohjausholkkien tarkoituksena on kohdistaa kaksi muotin puolikasta. Jos painevalumuotissa käytetään ohjainlohkoja, ohjainholkkien sijasta käytetään kulumislevyjä ohjainlohkojen molemmilla puolilla.

Tukipilarit

Ejektorilaatikon sisällä liikkuvan puolimuotin pohjaan on suunniteltu pylväät, jotka tuottavat paremman valukappaleen ejektorilevyjen kautta konelevyyn tai puristinlevyyn. Nämä pyöreät tai neliönmuotoiset pylväät sijaitsevat samassa linjassa muotin onteloiden kanssa, ja niiden tarkoituksena on tukea muottipohjaa ja kestää ruiskutuksen voima.

Ejektorijärjestelmä sijaitsee ejektorikammiossa. Tämä on yksi neljästä kriittisestä muotin toiminnosta, joka on "mahdollistaa jähmettyneen metallin poistaminen".

Ejektorijärjestelmä koostuu vähintään ejektorilevyistä ja -tapeista, ja siihen voi kuulua myös ejektorin ohjaustappeja ja -holkkeja sekä muita kehittyneitä komponentteja, jotka mahdollistavat erityiset ejektointiominaisuudet.

Palautusnastat

Ejektorijärjestelmä palautetaan takaisin "kotiasentoonsa" palautustappien avulla ennen seuraavaa sykliä. Palautusnastoja on neljä, ja ne on suunniteltu ejektorilevyyn, ja ne ulottuvat erotusviivaan asti. Palautusnastoihin ei kohdistu voimaa ulosheittimen liikkeen aikana, vaan ne liikkuvat ulosheittimen nastojen mukana. Palautusnastat koskettavat kiinnityspuolen jakolinjaa ja painavat ejektorilevyn takaisin "kotiasentoon", kun kone sulkeutuu.

Joissakin tapauksissa työntötanko (K.O.) kytketään ulosheittolevyn ja painevalukoneen väliin siten, että paluutapit käyvät tarpeettomiksi ja ulosheittosylinteri vetää levyn takaisin perusasentoon ennen painevalumuotin sulkemista. Palautusnastoja suositellaan edelleen varmistamaan, että heittolevyt palautuvat takaisin vikatilanteessa, vaikka ne ovatkin tarpeettomia.

Pidennettyinä paluutapit aiheuttavat sekä takertumis- että palovaaran. Käyttäjän on oltava tietoinen niiden sijainnista, kun hän kurottautuu ulos laukausta ottaessaan, jotta hän ei takertuisi paluutappeihin tai koskettaisi niitä.

Ejektorin levy

Kaikkien heittotappien päät on kiinnitetty heittolevyllä ja heittotappien kiinnityslevyllä. Kun ulosheittolevy menee eteenpäin, se vetää tappeja ja heittää valukappaleen ulos muotista. Koneen liike työntää ulosheittolevyä eteenpäin.

Ejektorin kiinnityslevy

Ruuvilla kiinnitetty heittolevy pitää heittotappien päät paikoillaan. Kun ejektorijärjestelmä asetetaan takaisin "kotiasentoonsa", tämä levy on välttämätön, jotta ejektoritapit pysyvät paikoillaan.

Ohjattu heittojärjestelmä

Joissakin tapauksissa heittimen ohjauslevyyn ja pidinlevyyn lisätään heittimen ohjainrenkaita ja ohjainholkkeja. Tämä on samanlaista kuin erotuslinjan ohjaustapit ja -holkit, joita käytetään takaamaan, että ejektorijärjestelmä toimii tasaisesti ja vaivattomasti.

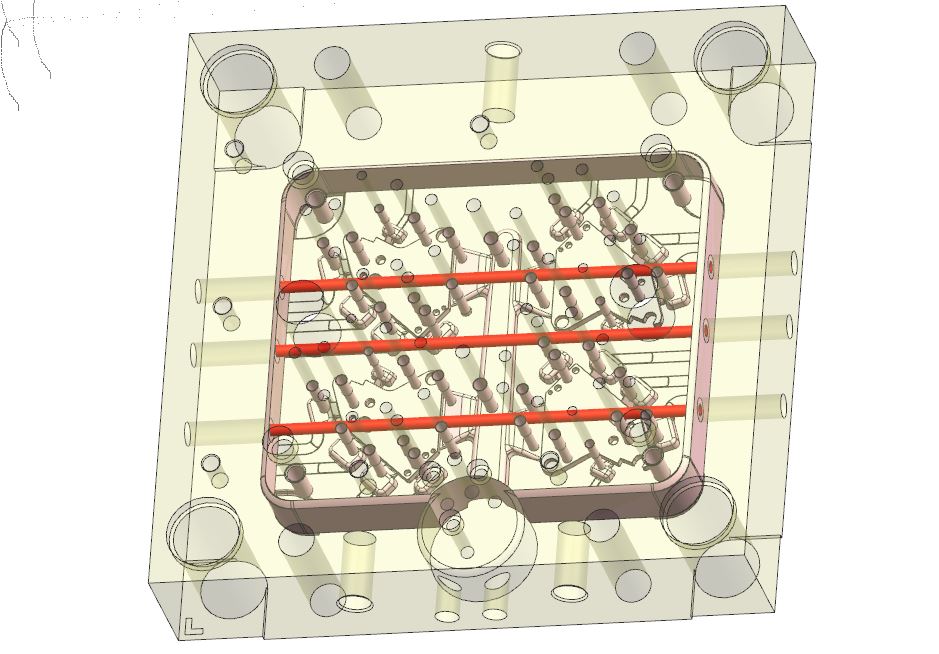

Jäähdytyslinjat

Muottien ontelossa ja ytimessä on aina oltava jäähdytyskanavia, joiden tehtävänä on luovuttaa lämpöä sulasta metallista valun jähmettämiseksi.

Jäähdytyskanavat voidaan konfiguroida kuljettamaan jäähdytysaineena joko öljyä tai vettä.Jäähdytyskanavat on varustettu erityisillä korkeapaine- ja korkealämpötilaletkuilla ja liitäntäkappaleilla, jotka on pidettävä erinomaisessa kunnossa. Vian seurauksena voi syntyä palovaara. Palovaaran lisäksi liitososat on huollettava vuotojen estämiseksi, ja vuodot on korjattava nopeasti liukastumisvaaran vuoksi.

Keksilohko

Kylmäkammion painevalutyökalut sisältävät tyypillisesti erillisen AISI H-13 -teräksen kappaleen, joka on kylmäkammiota vastapäätä olevassa liikkuvassa muotin puoliskossa. Tämä kappale merkitsee valukolojen metalliseoksen jakelujärjestelmän (runner) alkua.

Ruiskun holkki

Kuumakammion painevalumuotissa on tärkeä tehtävä nestemäisen seoksen ja kiinteän seoksen välisenä rajapintana. Suuttimen ja ruiskuholkin yhtymäkohdassa suuttimessa olevan metallin on aina pysyttävä nestemäisenä, kun taas ruiskuholkin metallin on kovetuttava.

Sprue post.

Kylmäkammion painevalumuotin keksilohkon kanssa samoja tehtäviä on myös pursotuspylväällä. Metallia varten tolppa on järjestelmän ensimmäinen osa. Jotta painevalutyökalu toimisi johdonmukaisesti, on erittäin tärkeää, että tolppa jäähdytetään asianmukaisesti.

Pysäytyspainikkeet (Matkustusrajoitussarake)

Pysäytyspainikkeilla säädetään, kuinka pitkälle ulosheittolevyt voivat liikkua eteen- ja taaksepäin. Ulostyöntöjärjestelmä työntää ulosheittolevyjä eteenpäin pysäytyspainikkeisiin ulostyöntöliikkeen aikana. Ensin heittojärjestelmä tai palautustapit työntävät tai vetävät levyn takaisin takapysäytykseen. Näin muotti saadaan valmiiksi seuraavaa ajoa varten.

Yhteenveto

Die casting-muotissa on monia muita pieniä komponentteja, kuten ruuveja, liukupaloja, onteloita, ydintappeja jne., mutta lopulta olemme tiivistäneet, että die casting-työkalut sisältävät viisi suurta osaa, jotka on lueteltu alla:

- Muottipohja, mukaan lukien puolen muottipohjan kiinnittäminen ja puolen muottipohjan siirtäminen.

- Heitinjärjestelmä, joka heittää painevalukappaleen ulos muottipesästä.

- Muotin ontelot ja ytimet, jotka muodostavat valuominaisuudet.

- Jäähdytysjärjestelmät jäähdyttävät ontelon, jotta valuosa saadaan kiinteäksi.

- Syöttöjärjestelmä, joka täyttää painevalumuotin ontelon.

Yllä olevat tiedot, kuten tiedätte, että painevalumuotin tekeminen on monimutkaista ja kallista, siksi ehdotamme, että ostat painevalutyökaluja osoitteesta Kiina die casting multaa tehdas, verrattuna Eurooppaan ja Amerikkaan, työskentely kiinalaisen painevalutyökalujen valmistajan kanssa säästää paljon aikaa ja kustannuksia.

Die Casting Mold Materiaalit

Kun suunnittelet painevalutyökalujen valmistusta, käyttämiesi työkalumateriaalien tulisi olla vähintään korkealaatuisia ja mieluiten ensiluokkaisia. Nämä säännöt perustuvat siihen, että painevalussa käytetään erittäin korkeita lämpötiloja ja paineita.

Tarvittavan työkalun laatu riippuu siitä, mitä työkalun osaa käytetään, mitä seosta painevaletaan, kuinka tärkeä valettavan osan muotoilu on ja kuinka monta valukappaletta painevalutyökalulla valmistetaan. Ennen työkalumateriaalin valintaa kysymme yleensä asiakkaalta, mikä on tarvittavien osien yhteinen määrä.

Alla on lueteltu joitakin painevalun työkalumateriaaleja:

Valumuotti ja ontelomateriaalit

- Sinkki/Zamak-seosten valumuotit: P-20, H13, DIN 1.2343 tai muu saman luokan teräs. Sinkkiseokset, jotka valetaan värimetalliperheen alhaisimmassa lämpötilassa, kuluttavat vähiten työkalujaan, mikä mahdollistaa heikkolaatuisen teräksen, kuten P-20:n, käytön tapauksissa, joissa osien mallit ovat suhteellisen yksinkertaisia. Ostajia on kuitenkin varoitettava, että jos määrävaatimus on hyvin suuri (yli 100 000), jotta vältetään investoiminen uusiin painevalutyökaluihin, olisi käytettävä korkealuokkaista terästä, kuten H13:aa.

- Valumuotit alumiinille, magnesiumille ja ZA-seoksille: Kuten aiemmin mainittiin, alumiinista, magnesiumista tai ZA-seoksista valmistetuissa painevalumuoteissa tarvitaan korkealaatuista työkaluterästä. Korkealuokkaiset työkalut ovat kuitenkin aina järkevin investointi, jos kappaleiden suunnittelussa on erittäin kriittisiä ominaisuuksia tai jos harkitaan suuria tuotantosarjoja. Tällöin H13, DIN1.2344 ja DIN 1.2343 ovat parempia vaihtoehtoja.

- Messinkiseosten valumuotit: Tällöin H13, 8407 ja 1.2343 korkealaatuinen työkaluteräs on suositeltavampi vaihtoehto messingin painevalutyökaluille.

Laadukkaalla teräksellä on alkuperäinen metallitodistus, jonka laatutyökalujen materiaalitoimittajat antavat. On olemassa joitakin laadukkaita teräsmerkkejä painevalutyökaluja varten, kuten LKM, ASSAB, FINKL, DAIDO jne.

Die Cavity Insertin materiaalit

Ontelon sisäkappaleen teräs on yleensä sama kuin muotin ontelo, mutta joidenkin pienten sisäkappaleiden tai sulkualueiden kohdalla voidaan tarvita erikoisterästä, ja ontelon ja ytimen välillä voi olla 3-5 asteen ero. Tämä suojaa onteloa siltä varalta, että sulkualueella tapahtuu halkeama tai palovamma.

Die Steel lämpökäsittely

Muototeräksen lämpökäsittelyn laatu on kriittinen vaihe painevalutyökalujen valmistusprosessissa. Laadukkaiden nopean sammutuksen lämpökäsittelymenetelmien käyttö on ratkaisevan tärkeää painevalutyökalun normaalin käyttöiän kannalta. Lämpökäsittelymenetelmä on tasapainotettava huolellisesti, jotta vältetään vääristymät ja säilytetään samalla nopeasta sammutuksesta johtuvat metallurgiset ominaisuudet.

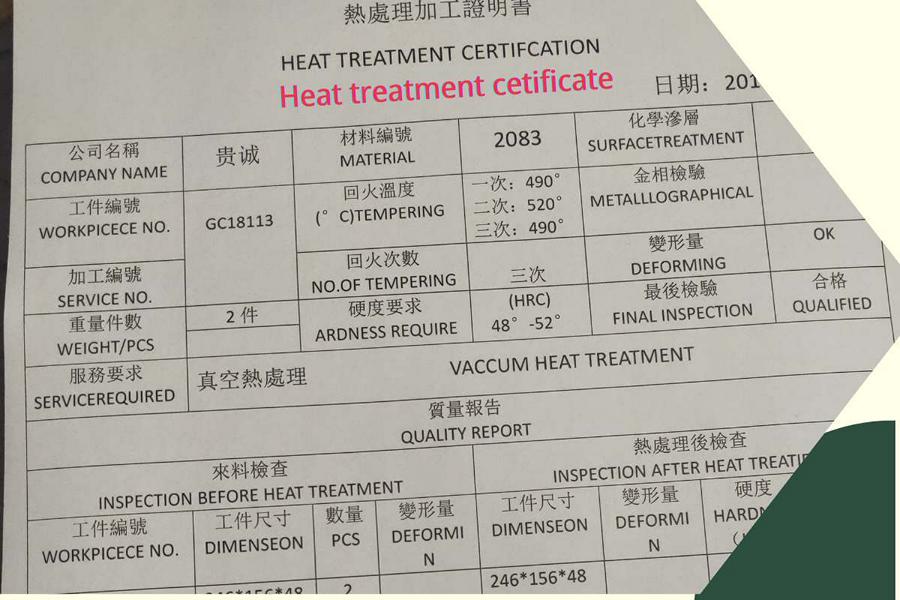

Ammattimaisen lämpökäsittelyn toimittajan pitäisi huolehtia tästä prosessista. Lämpökäsittelyn laadun varmistamiseksi olisi toimitettava myös lämpökäsittelyraportti. Tämä on samanlainen kuin työkaluteräksen todistus; alla on lämpökäsittelytodistus.

Yhteenveto muototerästä varten

Teräsmateriaaleja on saatavana erilaisina kemiallisina koostumuksina ja mekaanisina ominaisuuksina. Suurnopeustyöstön ja lankasorvauksen edistysaskeleet ovat johtaneet monipuolisten työkaluterästen käyttöön, jotka valitaan ontelon monimutkaisuuden ja materiaalin sijainnin perusteella suhteessa portin sijaintiin.

Erikoistyökaluteräksillä on ainutlaatuiset ominaisuudet, mutta oikein käytettynä ne voivat pidentää painevalutyökalujen käyttöikää. On suositeltavaa neuvotella painevalutyökalujen valmistajan kanssa mahdollisten vaihtoehtojen määrittämiseksi tietyn valumallin osalta, sillä saavutettavissa oleva muotin käyttöiän pidentyminen korvaa enemmän kuin hyvin lisääntyneet kustannukset.

Die-Casting-muotin suorituskyvyn hallinta

Huokoisuuden hallinta: Huokoset: Sulkeminen, tuuletus ja tyhjiö

Vaikka painevalukappaleilta odotetaan suurta lujuutta ja eheyttä, jotkin tuotetarpeet saattavat edellyttää ylimääräisiä menettelyjä komponenttien suunnittelussa, painevalumuottien suunnittelussa ja online-tuotantovaiheissa. Huokoisuudesta tietoiset suunnittelijat ovat tietoisia strategioista, kuten paksuseinäisten osien poistamisesta malleista. Laajat suuntaviivat löytyvät kohdasta Product Design for Die Casting. Ennen suunnitteluparametrien asettamista tietylle mallille insinöörin on aina neuvoteltava ammattimaisen painevalutoimittajan kanssa.

Lopullisen komponenttisuunnittelun perusteella muotinvalaja noudattaa määriteltyjä muotin suunnitteluohjeita, mukaan lukien muotin sulku-, ylivuoto- ja tuuletusaukot, jotta ilma saadaan poistettua asianmukaisesti muotin ontelosta ja huokoisuus minimoitua hyväksyttävälle tasolle. Jos paineenpitävyys ei ole valukriteeri, prosessi voidaan suunnitella siten, että jäännöshuokoisuus pääsee vain valukappaleen toimimattomiin sisäosiin. Huokoisuus on sallittua muissa kuin kriittisissä ympäristöissä.

Vaikka tyhjiöjärjestelmä ei korvaa asianmukaista tuotteen ja muotin suunnittelua, se voi auttaa optimoimaan muotin täytön, vähentämään kaasuhuokoisuutta ja parantamaan mekaanisia ominaisuuksia. Tyhjiöjärjestelmän tarkoituksena on poistaa ympäröivä ilma muotin ontelosta valun aikana, jolloin syntyy alipaine tai tyhjiö. Muotti on erityisesti valmistettava siten, että se hyväksyy tyhjiöjärjestelmän, joten hyväksyttävistä huokoisuustasoista olisi keskusteltava jo kauan ennen muotinvalutyökalun suunnittelua.

Lämpötilan tasapainottaminen

The painevalutyökalut on toimittava tietyssä, ennalta määrätyssä lämpötilassa, jotta ne voivat tuottaa korkealaatuisia tuotteita. Valukappaleen koko, muotin onteloiden määrä, valettava metalliseos ja koneen syklin kesto ovat joitakin muuttujia, jotka vaikuttavat tähän lämpötilaan.

Tässä hyvässä lämpötilassa seos ruiskutetaan muotin onteloon nopealla nopeudella ja jäähdytetään nopeasti, jotta se voidaan poistaa. Muotin sisäisten jäähdytyslinjojen on oltava tasapainossa, jotta tämä nopea ja toistuva jäähdytys voidaan saavuttaa.

Muotin lämpötilan oikea tasapainottaminen paremmilla jäähdytyslinjoilla lyhentää painevalusykliä, parantaa valun laatua ja pidentää painevalutyökalujen käyttöikää.

Painovalutyökalun eri osia voidaan lämmittää tai jäähdyttää eri lämpötiloihin; esimerkiksi ontelon ja ytimen muottilämpötilat vaihtelevat joskus.

Öljylämmityslinjat

Kuumaöljykanavien käyttöä painevalutyökaluissa voidaan joskus käyttää muotin eri osien erilaiseen lämmittämiseen, jotta saadaan aikaan erityisiä valun muotoiluelementtejä. Kuumaöljyjärjestelmät lämmittävät tietyn öljyn ennalta määrättyyn lämpötilaan ennen sen johtamista muotin läpi samalla tavalla kuin vesijäähdytysputket. Sekä vedenjäähdytys- että kuumaöljylämmityslinjoja voidaan käyttää.

Pidennetty painevalumuottien käyttöikä

Vaikka korkealaatuinen työkaluteräs on tärkein tekijä painevalutyökalujen optimaalisen käyttöiän kannalta, on olemassa useita omia tekniikoita, joita voidaan käyttää painevalutyökalun käyttöiän pidentämiseksi. Näihin menetelmiin kuuluvat muotin kemiallinen käsittely, upottaminen erikoiskylpyihin ja ruiskuhiontatekniikoiden käyttö.

Kun kyseessä on tietyn valukappaleen suunnittelu, painevalun valmistaja saattaa puhua tällaisten toimenpiteiden odotetusta tehokkuudesta painevalumuotin varhaisen kulumisen estämiseksi. Terminen väsymissäröily tai lämpötarkistus on yleinen muotin vikaantumistapa. Tällöin DFM (Design for Manufacturing) raportti olisi tehtävä ennen painevalutyökalujen valmistuksen aloittamista.

Halkeamien tarkistaminen.

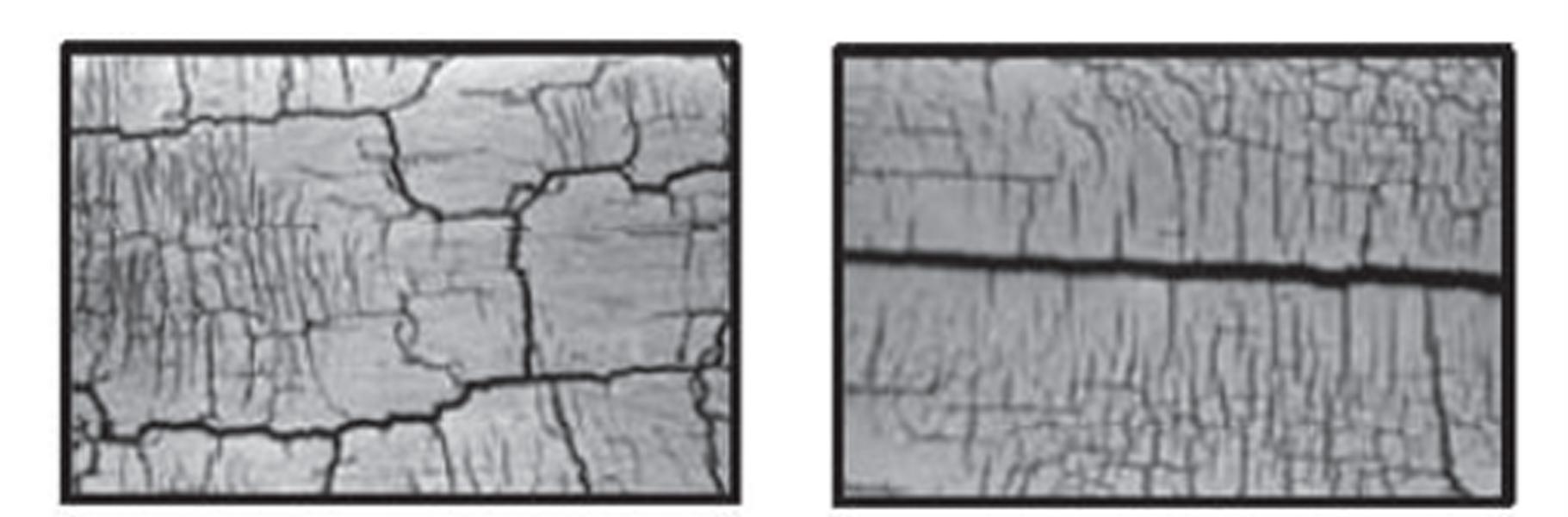

Jonkin ajan käytön jälkeen (yleensä 70 000-10 000 laukauksen jälkeen) painevalutyökalut saavat pieniä halkeamia ja suurempia halkeamia joihinkin onteloalueisiin. Molemmat ovat tärkeitä painevalutyökalujen käyttöiän kannalta.

Alla on samanlainen särö, joka tapahtui painevalumuottiin. Tarkista ontelo ja valukappaleen pinta tarkemmin, niin huomaat, onko siinä pieniä tai suuria halkeamia. Die casting-muottiyritysten tulisi aina pitää silmällä osan laatua valutuotannon aikana.

Toissijainen työstö Esisuunnittelu

Useimmat painevalukappaleet valmistetaan "lähes käyttövalmiiksi", ja monet painevalukappaleet voidaan käyttää suoraan lopputuotteina. Prosessin toistettavuus ja painevalun mahdollistamat tiiviit toleranssit tekevät painevalukappaleista sopivia kustannustehokkaaseen jälkikäsittelyyn.

Lisäämällä paikoitusreikiä tai tasaista paikoituspintaa voidaan painevalu tehdä tarkasti työstölaitteisiin sopivaksi. Valukappaleisiin voidaan tehdä melkein mitä tahansa työstötoimintoja, kuten porausta, kierteitystä, rei'itystä, rei'itystä, lävistystä ja paljon muuta.

Muotovalimo voi tarvittaessa suorittaa koneistustoimintoja, kuten mittauksia ja muita sekundaariprosesseja. Kun osa ja painevalutyökalu suunnitellaan oikein optimaalista laatua ja jälkityöstön taloudellisuutta silmällä pitäen, lopullisen valukappaleen hinta laskee merkittävästi.

Kun sinulla on painevaluprojekti, joka edellyttää tiukkoja toleransseja, pintakäsittelyä ja muita erityisvaatimuksia, sinun on keskusteltava tästä etukäteen painevalutoimittajasi kanssa. Jos sinulla on kysyttävää, ota rohkeasti yhteyttä meihin.

Mittaamiseen liittyvät näkökohdat

Mitä mittalaitteita käytetään painevalun tuotannossa ja jälkikäsittelyssä, ja mitkä ovat painevaluohjelman kriittisiä osia?

Mittoja voidaan käyttää valukappaleen tarkastamiseen sekä valutilanteessa että koneistuksen jälkeen.

Mittari voi olla attribuuttimittari, joka on periaatteessa "käy" tai "ei käy" -tarkistus, joka palauttaa joko hyvän tai huonon osan. Muuttujamittaria voidaan käyttää myös tietokoneen kanssa muuttujien dokumentointiin, tietojen keräämiseen ja CPK:n tallentamiseen. Valukappaleen tarkastamiseen saatetaan tarvita useampi kuin yksi mittalaite: yksi valukappaleen tarkastamiseen valetussa tilassa ja toinen sen tarkastamiseen täysin työstettynä.

Tulppa- ja kierremittoja voidaan tarvita, samoin kuin valmiita mittoja tai standardeja maalattuja pintoja varten. Asiakkaan on harkittava mittojen käyttöä osana työkalupakettiaan. Sekä asiakkaan että painevalajan laadunvarmistuspäälliköiden olisi selvitettävä mittausvaatimukset mahdollisimman pian, jotta varmistetaan, että kappaleen tulostusvaatimukset täyttyvät.

Perityt työkalut

Yrityksessäsi voi tapahtua painevalumuotin siirto painevalumuotista toiseen, ja tämä voi aiheuttaa uudelle painevalun valmistajalle joitakin toiminnallisia kysymyksiä. Esimerkiksi painevalumuotti on laitettava erityyppiseen painevalukoneeseen, ja heidän on ehkä muutettava laukaisuhylsyn kokoa tai ulosheittojärjestelmää painevalukoneeseensa sopivaksi.

Joissakin tapauksissa asiakas voi siirtää painevalumuotin painevalutoimittajalta toiselle. Tämä herättää yleensä uuden painevalun valmistajan kannalta joitakin toiminnallisia kysymyksiä, joista asiakkaan olisi oltava tietoinen. Muotti on ehkä asetettava erityyppiseen painevalukoneeseen. Tämä saattaa vaatia joitakin muutoksia muotin ulosheittojärjestelmään ja laukaisuhylsyyn.

Tällöin sekä asiakkaan että uuden painevalutoimittajan on tarkistettava painevalutyökalut sen varmistamiseksi, ettei niissä ole näkyviä ongelmia. Heidän olisi myös tarkistettava, onko painevalumuotissa asianmukaiset rajakytkimet ja hydraulisylinterit. Tämän analyysin jälkeen voidaan määritellä mukautuskustannukset ja sopia niistä, ennen kuin uusi painevalutoimittaja investoi huomattavan määrän aikaa ja rahaa esivalmistukseen.

Tietokannan ohjeet

Kun käytetään tietokantoja, valutarjoukset perustuvat usein siihen, että työkalujen rakentamiseen ja komponenttien valmistamiseen toimitetut CAD-tietokannat ovat kattavia ja toimivia eivätkä vaadi päivityksiä.

Tietokantoja voidaan pitää epätäydellisinä ja käyttökelvottomina, jos:

- Valetun osan geometria ei ole fyysisesti muokattavissa.

- Luonnoskulmaa ja sädettä ei käytetä valupiirustuksessa.

- Viiva- ja pintageometria eivät ole yhteydessä toisiinsa 0,001 tuuman sisällä.

- Erotuslinjaa ei ole suunniteltu selkeästi.

Tietokannan tiedostomuoto on tärkeä, kun teet painevalutyökaluja. STL-tiedostoja käytetään tyypillisesti prototyyppiosien kehittämiseen. Stp- tai IGs-muotoiset tiedostot toimivat useimmiten kaikkien painevalun valmistajien kanssa; suosittelemme, että lähetät nämä tiedot toimittajallesi tarjousta varten.

2D-piirustuksessa on oltava tiukka toleranssi, toissijainen kone ja pintakäsittely. 3D-piirustusta käytetään painevalutyökalujen valmistuksessa, mutta 2D-piirustusta käytetään laadukkaan valun valmistuksessa.

Die Casting Tooling Life

Muottiinvalu valmistajilta kysytään usein: "Kuinka monta laukausta painevalutyökalut kestävät ennen uuden valmistamista?" tai "Kuinka monta laukausta te takaatte painevalutyökalujen käytön?". Parempi kysymys voisi olla: "Mitä voimme tehdä maksimoidaksemme painevalutyökalujen käyttöiän ja miten voimme minimoida vaihtokustannukset?"." Alumiini- ja kupariset painevalumuotit kuluvat nopeammin kuin sinkkiset painevalumuotit, mikä johtuu painevalettavien materiaalien aggressiivisesta luonteesta ja korkeista sulamislämpötiloista.

Myös kappaleen geometria, muotoilu ja muoto vaikuttavat painevalun käyttöikään. Yleisesti ottaen alumiiniset painevalutyökalut voivat kestää 50-70 tuhatta laukausta, jolloin ne voivat alkaa halkeilla, kun taas sinkkiset painevalutyökalut voivat kestää 100 tuhatta laukausta, mutta tämä ei aina ole sama tulos; joillakin se voi olla vähemmän ja joillakin enemmän. Työkalun käyttöikään vaikuttavat monet tekijät. Jos sinulla on vielä kysyttävää, voit ottaa meihin yhteyttä.

GC Precision Mould on yksi top 10 Kiinan painevalumuottien valmistajista, voimme tarjota sinulle korkealaatuisen painevalumuotin, jolla on pitkä käyttöikä yli 100 tuhatta laukausta, jos etsit kiinalaista painevalumuottiyritystä, olemme yksi parhaista kumppaneistasi.

RFQ

1. Minkälaista materiaalia tulisi käyttää painevalumuottien pohjien ja onteloiden lisäosien valmistuksessa?

An: Muottipohjaan voit käyttää S50C, 1.2311; ontelon ja ytimen osalta H13, 1.2344 ja 8407 ovat parempia vaihtoehtoja.

2. Mikä on oikea lämpökäsittelyaste ja -menettely painevalun muottipesien onteloille?

An: HRC48-52 astetta, ja on tarkistettava lämpökäsittelyraportti laadunvalvontaa varten.

3. Mitä eroa on prototyypin painevalumuotilla ja nopealla painevalutyökalulla?

An: Prototyyppien painevalutyökalut ovat yleensä kertatyökaluja (1-10 kappaletta), kun taas pikavalutyökalut ovat pienen määrän työkaluja (100-1000 kappaletta).

4. Miksi käytetään trim painevalutyökaluja?

An: Trimmaavia painevalutyökaluja käytetään painevalukappaleen juoksuputken trimmaamiseen.

5. Mitä meidän pitäisi lähettää toimittajalle, jotta voimme valmistaa korkealaatuisia painevalutyökaluja ja valukappaleita?

An: STP- tai IGS-muotoinen tiedosto on lähetettävä painevalun valmistajalle muotin valmistusta varten, ja 2D-piirustus on lähetettävä valutuotantoa varten. Sinun on määritettävä, onko sinulla tiukkoja toleransseja, toissijaista koneistusta tai pintakäsittelyä.

6. Mistä on paras paikka ostaa painevalumuotteja ja -profiileja.

An: säästääksesi kustannuksia, suosittelemme, että löydät Kiina die casting multaa yritys painevalumuottien ja -tuotteiden valmistukseen.

7. Kuinka kauan kestää tehdä painevalumuotti?

An: Tämä riippuu enimmäkseen osan koosta ja geometriasta. painevalumuotti valmistus kestää 5-10 viikkoa, ja molstly Kiinalainen painevalumuotti yritys pystyy tekemään lyhyen toimitusajan kuin muut maat. Lähetä meille painevaluprojektisi ja ilmoitamme sinulle yksityiskohtaisen läpimenoajan painevalumuotille.

0 kommenttia