A repülőgép-alkatrészek öntéssel történő gyártásához erős, könnyű fémeket használnak. A leggyakoribb fémek közé tartozik az alumínium (mint az A380), a magnézium (mint az AZ91D) és a titán. Ezeket a fémeket azért választották, mert erősek, de nem nyomnak sokat. A forró, megolvasztott fémet nagyon gyorsan belenyomják egy acélformába. Ez bonyolult formákat és kevesebb alkatrészt eredményez. Így olcsóbb sok alkatrészt gyártani. Az olvadt fémet nagyon nagy nyomással (általában 10 és 210 MPa között) nyomják a formába.

Bontsuk le a mélyebb információkat a repülőgépipari alkatrészekben történő öntésről. Ez magában foglalja az egyedi módszereket, anyagokat, alkalmazásokat, előnyöket stb.

Repülőgépipari kereslet

A repülőgépiparnak mindig szüksége van olyan alkatrészekre, amelyek erősek, mégis könnyűek. A hagyományos módszerek azonban kihívásokkal szembesülnek, és gyakran nem képesek ilyen jellegű kimeneteket létrehozni. Ezek az alkatrészek ellenállnak a fáradásnak, és képesek kezelni a szélsőséges hőmérsékleteket és nyomásokat.

Ezért a 20. század elején, nyomásos öntési módszerek létrejött és növekedett. Ezek az eljárások ma már széles körben népszerűek. Másodpercek alatt képesek összetett alkatrészeket előállítani.

Ilyenek például a futómű alkatrészek, a műholdas alkatrészek és a motortartók.

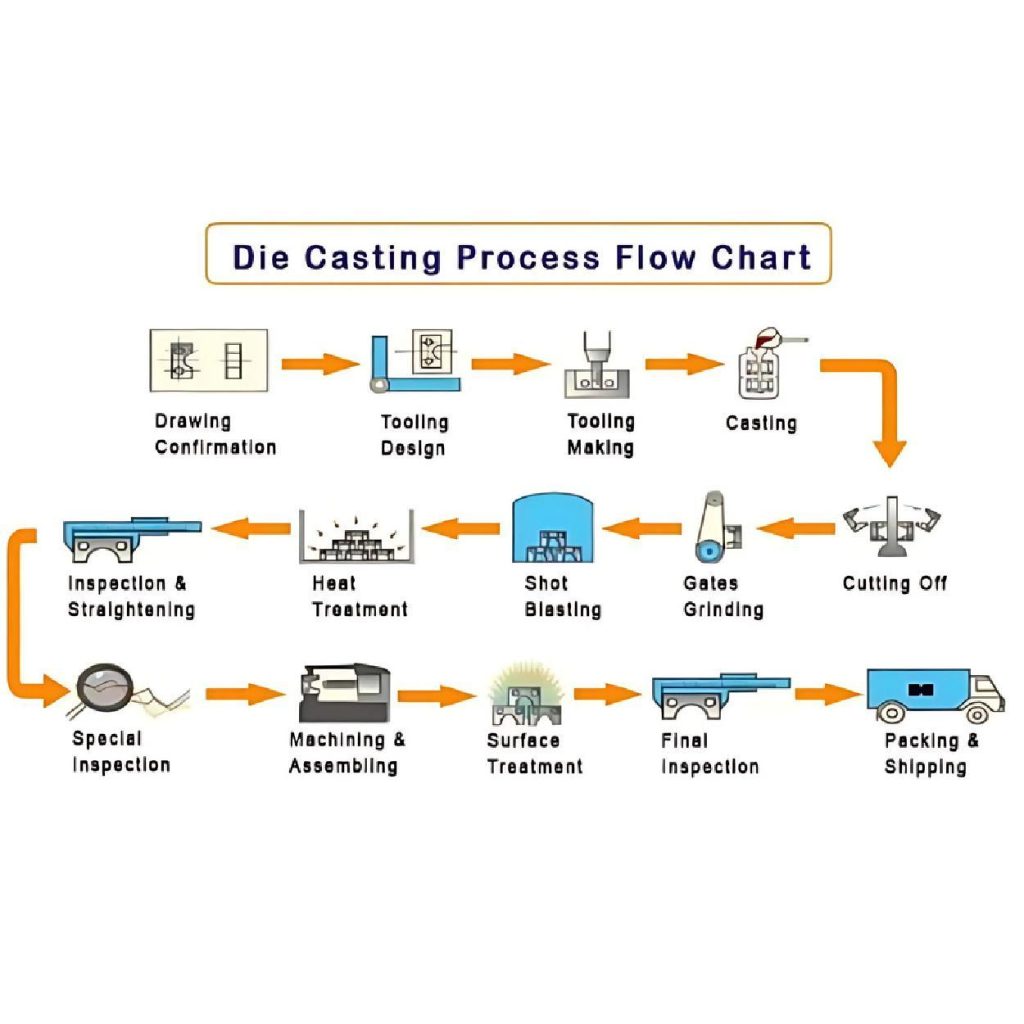

Az öntés egyszerű lépésekből áll. A kezdeti lépés az anyag megolvasztása egy kemencében. Ezután a szerszámöntők ezt a fémet gépek felé tolják, és egyenletesen befecskendezik a szerszám üregébe. Nagy nyomást alkalmaznak, és a szerszám szorosan zárva marad, amíg az alkatrészek megszilárdulnak és készen állnak az eltávolításra.

Az űrhajózási öntés előnyei

1. Pontosság és pontosság

A gyártók precíziós repülőgépipari alkatrészeket gyártanak. Pontos mérésekkel gondoskodnak arról, hogy az alkatrész tökéletesen illeszkedjen. Ez az alkatrész +/- 0,005 hüvelyk vagy annál jobb tűréshatárokat is tartalmaz. Például motorok és turbinák.

2. Komplex geometriák

Miért tart hetekig a gyártóknak, amíg egy öntőforma elkészül? Mert az alkatrészek bonyolult formái még mindig kihívást jelentenek minden technika számára. Ezért gondoskodnak arról, hogy a szerszám tartalmazza a nyomások erejét és a hűtés pontosságát és összetettségét.

Így az öntés során különböző formákat kapnak belső hűtőcsatornákkal és alulvágásokkal. Ezek a jellemzők az alkatrészt a jobb teljesítmény felé teszik megvalósíthatóvá, és minimalizálják az anyagfelhasználást. A fröccsöntési technikákkal például összetett alkatrészeket lehet előállítani, 8/10-es komplexitási szintet elérve.

3. Súlycsökkentés

Az öntéssel 15-25 % könnyebb repülőgépipari alkatrészeket készíthet. Ezek az alkatrészek hozzájárulnak a repülőgépek és űrhajók üzemanyag-felhasználásának akár 10%-vel történő csökkentéséhez és a károsanyag-kibocsátás mérsékléséhez. Ezen kívül ez az eljárás minimalizálja a károsanyag-kibocsátást. Elősegíti az éghajlat védelmét.

4. Költséghatékonyság

Az öntési eljárások kevesebb munkaerőt és megmunkálást igényelnek. Ezért a gyártási időt körülbelül 50%, a pénzt pedig akár 30%-t is megtakarít. A gyorsabb gyártás a magas minőség fenntartása mellett az összköltségeket is csökkenti.

5. Anyaghulladék minimalizálása

Ez a folyamat lényegében hozzájárul a fenntarthatóbb és környezetbarátabb környezethez. Mivel kevesebb anyagot használ fel, és az öntés során keletkező hulladékát is minimalizálja. Ez körülbelül 70% lehet.

Repülőgépipari öntvény anyagok

A repülőgépipari alkalmazások többféle anyagválasztékra támaszkodnak. De különösen a következő különleges tulajdonságokkal rendelkező anyagok az általuk előnyben részesített anyagok.

- Alumínium ötvözetek

- Magnézium ötvözetek

- Cink ötvözetek

- Réz ötvözetek

Alumínium ötvözetek

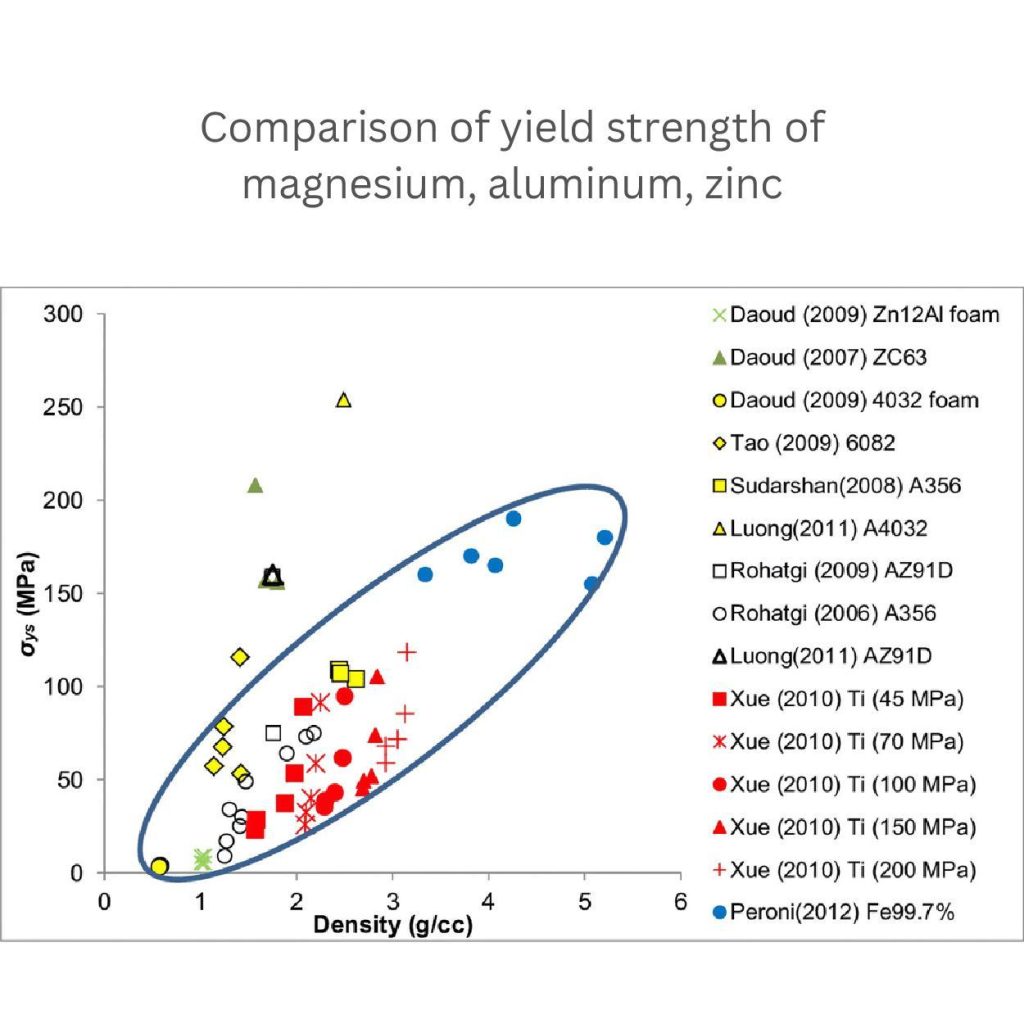

Mindannyian tudjuk, hogy az alumínium a könnyű súlyáról ismert. A szilárdság/tömeg aránya 90 000 psi / 2,7 g/cm³. Ez az anyag nedves körülmények között akár 1000 órán keresztül megakadályozza a rozsdásodást.

Az alumínium emellett jobban átadja a hőt és jobban ellenáll a sérüléseknek. Ennek a fémnek mindezek a tulajdonságai létfontosságúak a repülőgép-alkatrészekhez. Ezek a motorok, testek, műholdak stb.

Magnézium ötvözetek

A magnéziumötvözetek könnyűek, de az alkatrészek szilárdságát biztosítják. A szilárdság/tömeg arányuk 200 MPa / 1,8 g/cm³.

A gyártók könnyen alakíthatnak belőlük összetett alkatrészeket. Jobban csökkenti a rezgéseket, mint az alumínium.

Ezenkívül a magnéziumból készült repülőgépalkatrészek, mint például a motortartók, műholdas alkatrészek és rakétaalkatrészek is erősek maradnak. Képesek kezelni a folyamatos igénybevételt és csökkentik a rázkódást.

Cink ötvözetek

Ezek az anyagok erősek (40 000 psi) és nagy szilárdság/tömeg aránnyal rendelkeznek. Súlyuk 7,0, és kisebb a sűrűségük, mint a rézé. Mérsékelt körülmények között akár 500 órán keresztül ellenáll a rozsdának.

Könnyen beáramlanak a szerszám üregébe, és megfelelően szétterülnek, kitöltve a szerszám minden sarkát. Ez a rugalmasság lehetővé teszi a gyártók számára, hogy részletes, finom kidolgozású alkatrészeket készítsenek.

Cinkötvözeteket használnak az alkatrészek gyártásához, mivel ezek tartós és könnyen alakítható létesítményeket kínálnak. Például kisebb hardverek, motoralkatrészek és elektronikai rendszerek.

Réz ötvözetek

A réz fajlagos szilárdsága 24,7 kN-m/kg körül van. Hatékonyan adják át a hőt (300 W/m-K). A rozsda ellen még sós vízben is 2000 órán keresztül védekezik. Ezenkívül a réz erős (60 000 ps) opció az olyan űrtechnikai alkatrészekhez is, mint a hőcserélők, elektromos alkatrészek és rakétaalkatrészek.

Szerszámanyagok az űrhajózási öntvénygyártásban

Acél penész

Tudja, hogy az acélformák nagyon gyakoriak a szerszámöntésben? Mert erősebbek, mint az öntött alkatrész és bírják a nagy hőt. Az acélformákat olyan alkatrészek készítéséhez használhatja, mint a repülőgépszárnyak és a motoralkatrészek. Meglepő módon az acélforma erős marad, és több mint 100 000 használatot bír ki sérülés nélkül. Emellett nem veszítik el az alakjukat még intenzív hő és nyomás hatására sem.

Alumínium penész

Az alumíniumformákat olcsóbban és könnyűszerkezetes kivitelben találja meg. Ez a fajta öntőforma kis alkatrészek vagy prototípusok készítéséhez használható. Például olyan tesztelési mintákat készíthet, mint a kis csavarok, kapcsok vagy csatlakozók. Nem szabad azonban ezekre a puha fém öntőforma típusokra hagyatkoznia. Ezek ugyanis nem bírják a magasabb hőmérsékletet.

Miért fontos ez?

Miért fontos a szerszámanyag a repülőgépipari öntvényeknél? A mérnökök az elkészítendő alkatrész alapján választják ki a szerszám anyagát. Ennek során vagy acél szerszámot választanak, vagy egy másik kemény szerszámot, ha az alkatrész nagy igénybevételnek vagy nagy hőhatásnak van kitéve. A kisebb vagy kevésbé igénybevett alkatrészekhez azonban az alumínium öntőformát választják, ezzel pénzt és időt takarítanak meg.

Szerszámtervezési szabályok a repülőgépipari alkatrészekhez

Hűtőcsatornák

Az öntőgépekben a hűtőcsatornák olyanok, mint a csövek vagy lyukak. A gyártók hideg vizet vagy olajat áramoltatnak ezekből az utakból a szerszám belsejébe. Ez az olvadt részecskét szilárd formává alakítja, és egyenletesen lehűti a formát.

A hűtőcsatornák megóvják az alkatrészeket a zsugorodástól és az egyenetlen formáktól. Pontosan tartják az alkatrészt. Alumínium alkatrészek esetén a szerszám hőmérsékletét 180 és 220 °C között tartsa.

Szellőztetés

A szerszámok kis réseket, úgynevezett szellőzőnyílásokat tartalmaznak. Ezek a rések lehetővé teszik a levegő távozását. Képzelje el, ha a szellőzőnyílások nincsenek a szerszámban, akkor az öntés során keletkező buborékok tönkretehetik az alkatrészek alakját. Ezek a buborékok az alkatrész szilárdságát is befolyásolják, és repedéseket okoznak.

A szellőzőnyílások a vékony alkatrészek esetében is fontosak. Fenntartják a tényleges alakjukat, például a konzolokat, hogy erősek maradjanak.

Kilövő rendszerek

A gyártók csapokat és lemezeket adnak a kilövő rendszerekhez. Ezek az eszközök segítenek nekik a formázott alkatrész kiszorításában a szerszámból.

A csapoknak és a lemezeknek egyenletes erővel kell az alkatrészeket nyomniuk. Így nem hajlítják el vagy törik el a kényes alkatrészeket.

Például a vékony alkatrészek, például a műholdak, óvatos kilövést igényelnek. Hogy megőrizzék alakjukat.

Olvasztási folyamatok az űrhajózási öntésben

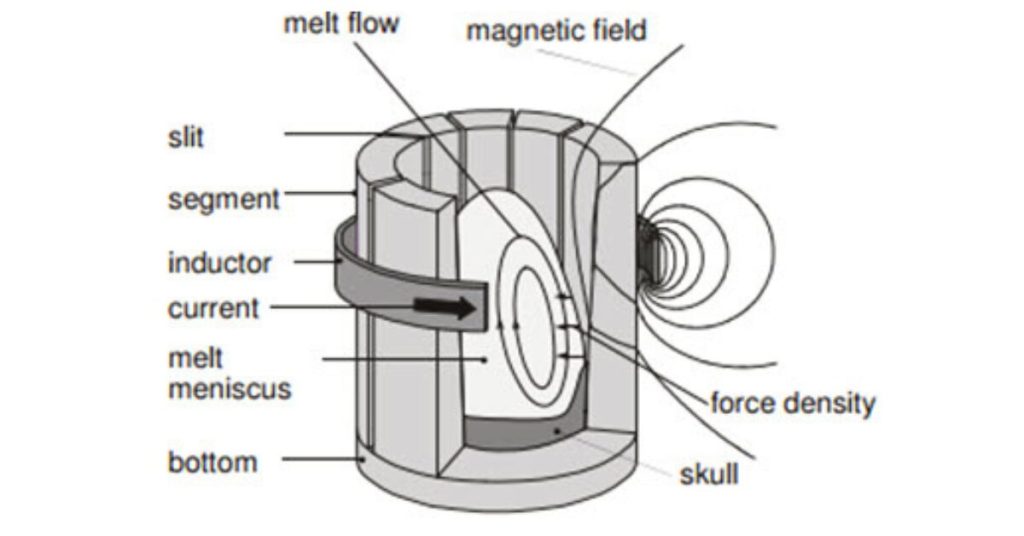

1. Indukciós olvasztás

A gyártó egy váltakozó áram (AC) indukciós olvasztáshoz. Ez az áram mágneses mezőt hoz létre. Ez okozza az EMF kialakulását (elektromotoros erő). Ezek az erők egyenletesen és gyorsan megolvasztják az anyagot. A váltakozó áram gyakori frekvenciái a következők:

- Közepes frekvencia (MF) 1-10 kHz körül

- Nagyfrekvenciás (HF) 10-100 kHz körül

- Nagyon magas frekvencia (VHF) 100-500 kHz körül

A hőmérséklet azonban az anyagtípustól függ. Például az alumíniumot 650-700 °C-on olvasztják meg az olyan alkatrészek esetében, mint a motorblokkok. A gyártó azt is biztosítja, hogy a fémben ne legyenek szennyeződések, és tiszta legyen az öntéshez.

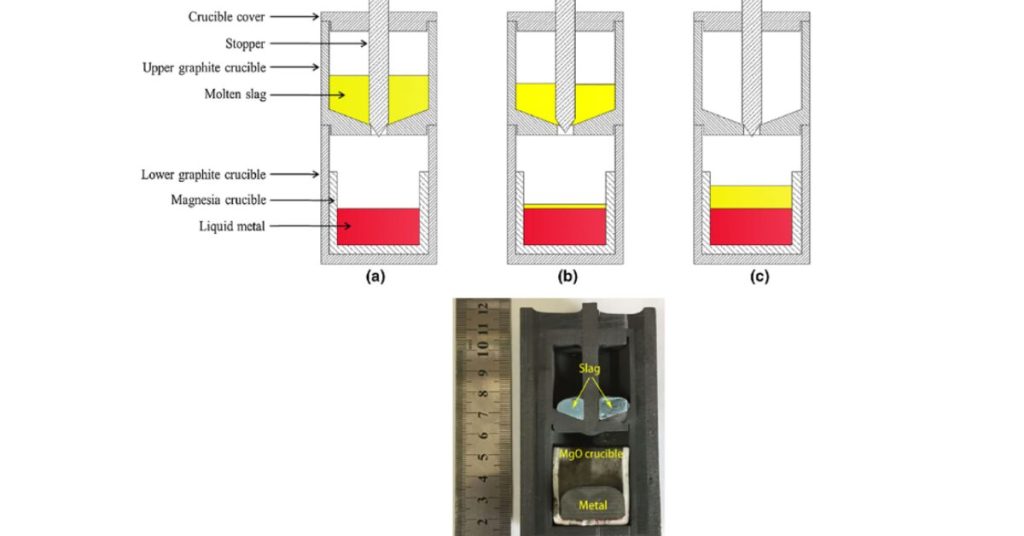

2. Tégelyes olvasztás

A tégelyes módszerek különböző paramétereket tartalmaznak, különösen, ha hőt használnak az anyagok megolvasztásához. Először is a hőmérséklet 500 és 2000 °C között mozog, a fém olvadáspontjától függően. Hasonlóképpen, a gyártó a tartási hőmérsékletet 1000 és 1800 °C között tartja.

A hőfokot 1 és 10 °C/perc között szabályozzák, és a fémet 30 perctől több óráig hagyják ázni. Emellett kezelik hőáram 1-10 kW/m. A fűtéshez szükséges tüzelőanyag-fogyasztás változó, és a kemence típusától függ.

Ha azonban gázüzemű kazánt használ, akkor az 1-10 m³/h, az olajtüzelésű kazán pedig 1-10 L/h fogyaszt. A gyártók a fémet légköri nyomáson, körülbelül 1013 mbar-on olvasztják meg.

Vákuumnyomásos öntés esetén azonban ez 10-1000 mbar körül lehet. A tégelyes módszer nagyon egyszerű. Kisebb alkatrészeknél jól működik. Ilyen például a kapcsolók és az elektronikus csatlakozók.

Utófeldolgozási műveletek a repülőgépipari öntvénygyártásban

1. Trimmelés

A trimmelés a repülőgépipari öntési technikáknál fontos a megmaradt fém eltávolításához az öntött alkatrész körül. A gyártók a széleket vágógéppel tisztítják meg. Ezek a gépek simán és pontosan tartják az éleket és a sarkokat. Mivel a repülőgépipari alkatrészeknek 0,1 mm-nél kisebb hibával kell rendelkezniük az élekben.

2. Hőkezelés

A hőkezelés az öntésmentesítés során erősebbé teszi a repülőgépipari alkatrészeket. A gyártók először 530 °C-ra olvasztják a fém alkatrészeket, például az alumíniumot. Ezután gyorsan lehűtik és újra felmelegítik 160 °C-ra. Ez az eljárás előnyös a nagy terhelésű alkatrészek készítésénél. Ilyen például a futómű.

3. Felületkezelés:

Amikor a nyers fémanyagot egy adott termékké alakítja át, további felületkezelésre van szüksége, hogy ellenálljon a rozsdának és a kopásnak. Ezért a gyártók számos bevonatot alkalmaznak, például galvanizálást és titán-nitrid bevonatot.

Például 5-10 µm-es galvanizált vékonyabb rétegeket adnak hozzá, hogy megállítsák a korróziót a cink részen. Hasonlóképpen, az eloxált alumínium alkatrészek 20-25 µm vastagságú réteget tartalmaznak a védelem érdekében. A cink alkatrészeket 5-10 µm-es vékonyabb réteggel galvanizálják a korrózió megállítására.

Az öntési technikák áttekintése a repülőgépiparban

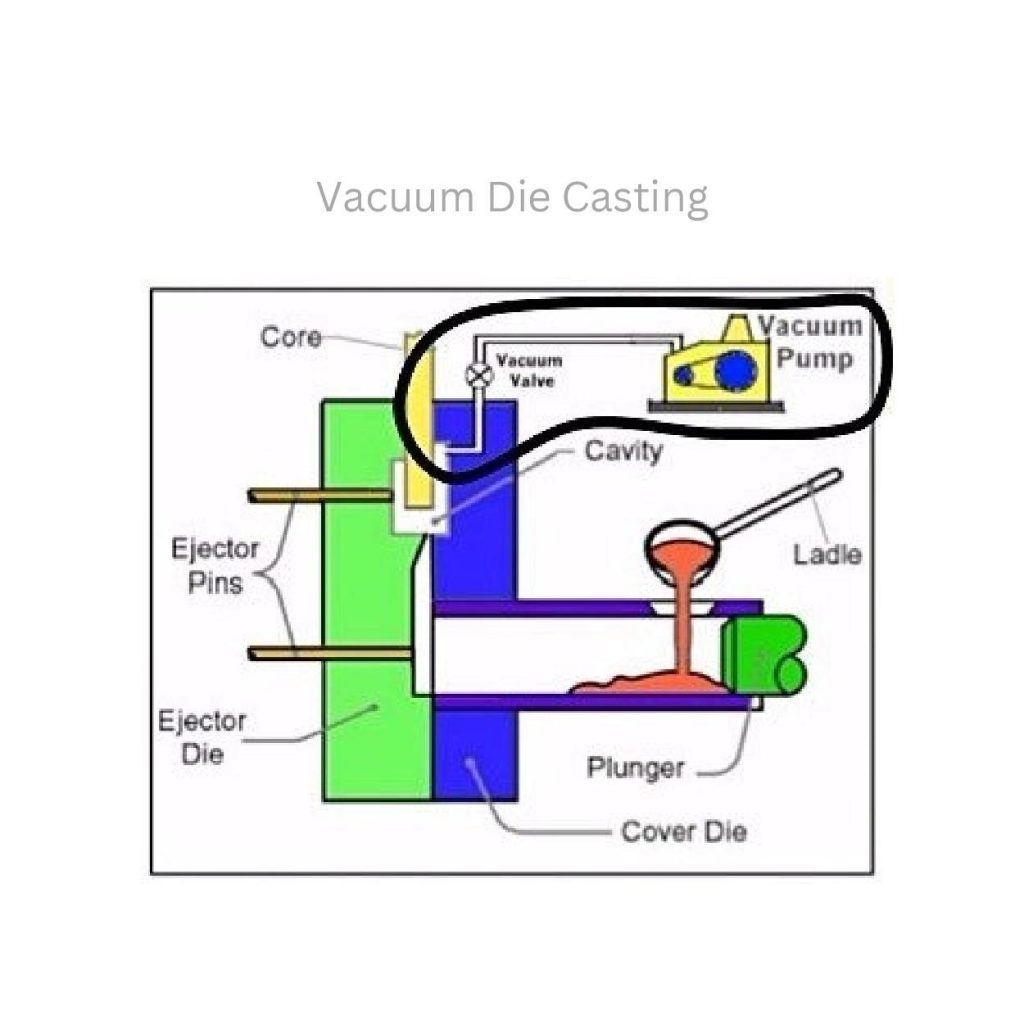

Vákuumöntés:

A repülőgépiparban alkalmazott vákuumöntés hibamentes alkatrészeket hoz létre. Megszünteti a levegő megszakadását az öntés során. Ugyanis a levegő jelenléte a szerszámban buborékokat okoz. Ez az alkatrész károsodásához vezet. Ez az eljárás tehát megvédi az alkatrészt a porózusságtól és a repedésektől.

Ezzel a technikával erősebb és simább részeket kaphat. Például a műholdházaknál el kell kerülni a feszültséget és a repedéseket.

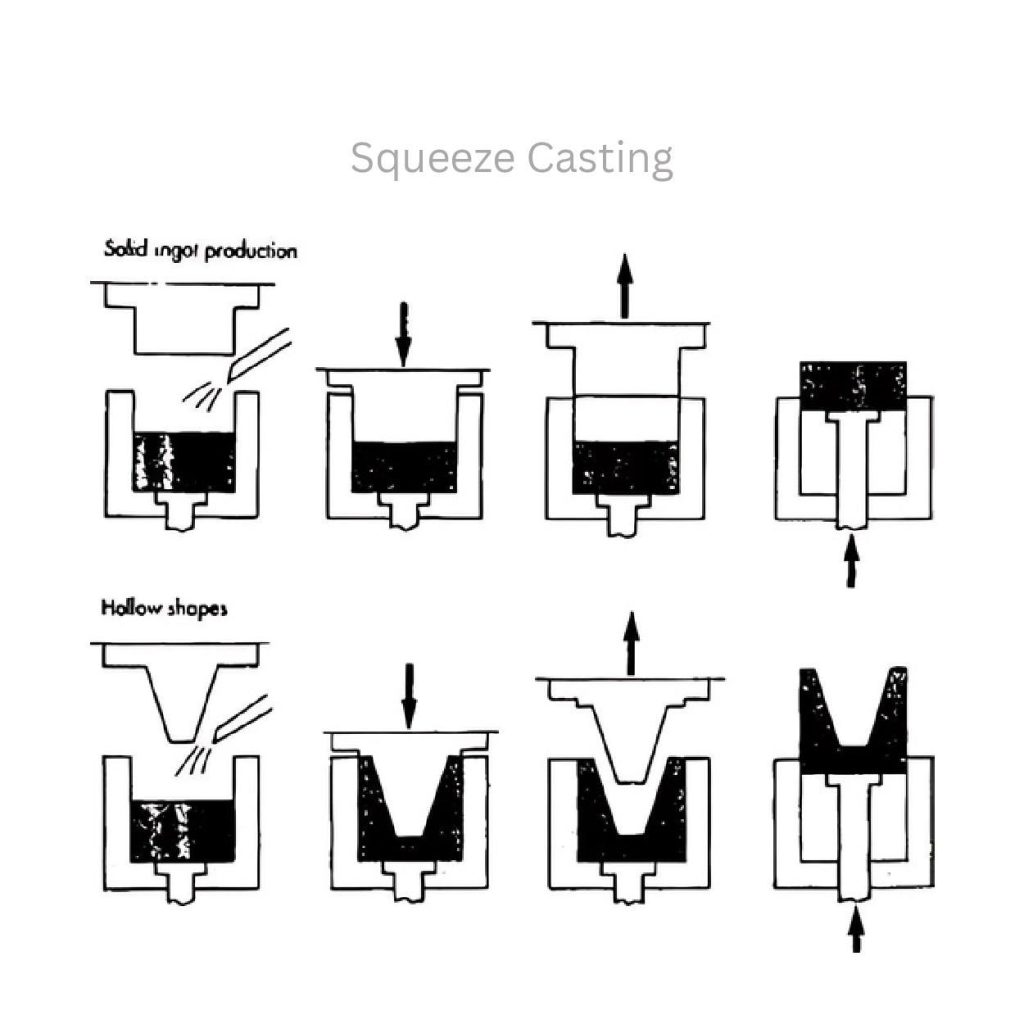

Squeeze Die Casting:

A gyártók sűrűbb alkatrészek előállítására használják a présöntést. Ezek az alkatrészek tartósabbak és erősebbek. Ennél a technikánál a fémet kihűlés közben a lyukasztóval vagy dugattyúval nyomják meg. Ez az eljárás eltávolítja a légréseket.

A gyártók nyomás alá helyezik a fémet, hogy tömörítsék azt a szilárd ingotokhoz. Az üreges formák esetében a magot a szerszám üregébe helyezik, és nyomást gyakorolnak a környező tér kitöltésére.

A présöntés olyan nagy teherbírású alkatrészek gyártására alkalmas, mint például a futóműtartók. Mivel ezek a konzolok nagy súlyt kénytelenek megtartani anélkül, hogy elhajlanának vagy eltörnének.

Következtetés:

Repülőgépipar öntvényöntés egy gyártási folyamat. A gyártók kemény formájú repülőgép-alkatrészek készítésére használják. Olvasztott fémeket, például alumíniumot, cinket vagy magnéziumot fecskendeznek a szerszámokba, hogy közel hálós formájú termékeket kapjanak. A szerszámöntési eljárások közé tartozik a vákuum- vagy présöntés. Emellett a gyártók a megfelelő anyagot választják ki a szerszámhoz, hogy növeljék a teljesítményüket.

0 hozzászólás