金属鋳造は100%の正確な結果を提供することはできません。要求される仕様を満たすためには、鋳物工場は追加の仕上げ作業を行う必要があります。この場合、鋳造機械加工が役立ちます。ご存知のように、鋳造部品にはさまざまな形状やサイズがあります。このような形状に対応するために、複数の種類の鋳造機械加工法が生まれます。

鋳造工程には多くの種類がある。 砂型鋳造 は砂を使って型を作り、そこに溶けた金属を流し込む。シンプルな方法だが、より多くの材料が必要になる。 機械加工サービス. ダイカスト法 溶融金属を金型に注入する。高圧のため、より微細な鋳造部品ができる。この方法の場合、鋳造の機械加工工程が少なくて済むかもしれません。

他の種類の鋳造方法と似たような状況が見られるかもしれません。しかし、どのような鋳造方法であっても、鋳造加工は必要です。これらの方法で、希望するスペックを達成することができます。公差は±0.0001mmまで可能です。つまり、これらの鋳造加工法は金属部品にとって非常に重要なのです。

この記事では、鋳物加工の基礎を紹介します。鋳造機械とは何か、どのように機能するのか、その種類を学びます。さらに、各タイプの利点と限界についても探ります。最終的には、鋳造機械について総合的に理解することができます。この知識は、適切な鋳物工場を選ぶ際に大いに役立ちます。

鋳造加工とは?

鋳造機械加工 を指す。 機械加工サービス 鋳造された金属部品に対して行われる。金属部品が鋳造された後、一般的にさらなる改良が必要になります。様々な鋳造機械加工は、余分な材料を取り除き、部品を正確な寸法に成形します。

鋳物加工はどのように行われるのですか?鋳物加工は、お客様のニーズによって様々です。通常、鋳物加工には切削加工、研磨加工、高度加工の3種類があります。どのタイプであっても、生の鋳造部品は機械加工ツールに固定されます。その後、様々な切削工具が部品から材料を取り除きます。

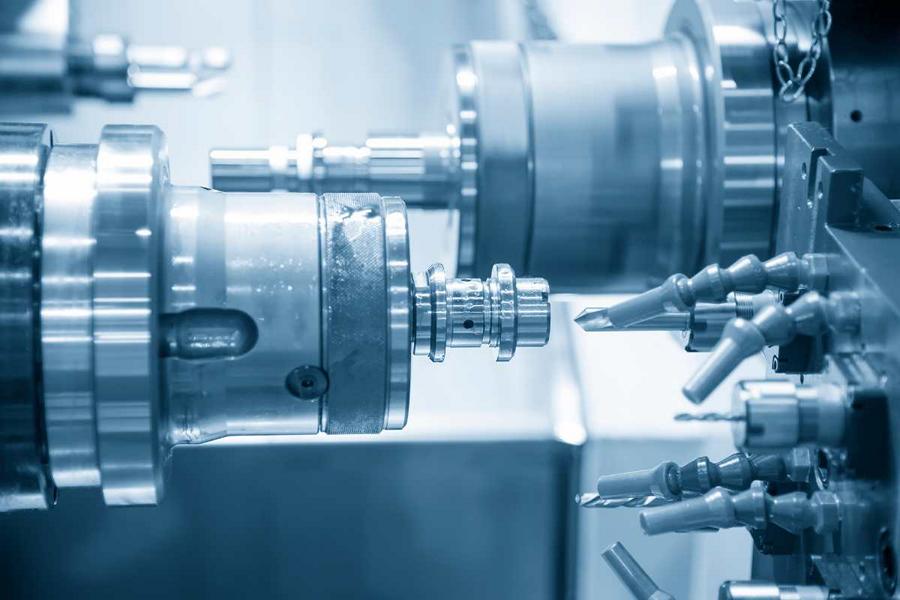

すべての工程で、部品が正確な仕様を満たすようにします。主に表面仕上げと精度を向上させます。CNC加工は±0.01mmまで、EDMは±0.0001mmまで達成できる。CNC加工の標準的な工具は、旋盤、フライス加工、ドリル加工です。

機械加工 鋳造切削加工

これらの鋳造機械加工法は、生の鋳造部品から余分な材料を除去する。さまざまな切削方法には、旋盤加工、ドリル加工、フライス加工、のこぎり加工などがある。旋盤加工は円筒形の部品に適しています。フライス加工は、面切削や外周切削に適しています。ドリル加工は穴を開け、のこぎり加工は部品をサイズに合わせて切断する。

鋳物を加工する:高度な方法

先進的な方法は一般的に伝統的なものではない。その精度ははるかに高い。EDMとレーザー切断/彫刻は、2つの一般的な高度な方法です。これら2つの鋳造加工技術は、鋳物工場で広く使用されています。この技術を使用すると、±0.0001 mmまでの公差を達成することができます。詳細については、後のセクションで説明します。

鋳物の機械加工研磨加工

鋳造における砥粒加工は、砥石と研磨材を使用する。主に、鋳造部品の表面を最も滑らかにするための微調整を行う。この場合に使用される標準的な方法には、研削、ホーニング、ラッピングがあります。これらの工程は、金属鋳造部品の高品質な仕上げを実現します。

鋳造と機械加工の違いは?

鋳造は、溶けた金属を型に流し込んでさまざまな形状を作り出す加法プロセスである。この方法は金属のみに適している。標準的な方法は、砂型鋳造、金型鋳造、インベストメント鋳造です。複雑な形状を大量に作るのに適している。

一方、機械加工は減法である。前述したように、部品から材料を取り除き、精密な形状や仕上げを実現します。鋳造と機械加工の違いを確認してみよう。

鋳造と機械加工材料の選択

鋳造は金属に限られる。アルミニウム、鉄、鋼、その他多くの金属合金を使うことができる。これらの金属は、複雑な形状や大きな部品を作るのに理想的です。

機械加工は、金属、プラスチック、固形材料など、さまざまな材料に対応している。鋳造部品に完璧な仕上げを施すために、鋳造機械加工が普及しています。

鋳造と機械加工生産スピード

鋳造は一般的に、鋳型を作れば大量生産が早くなる。大量注文に最適です。

一方、機械加工は大量注文には時間がかかる。しかし、正確で精密な方法です。そのため、鋳造機械加工は鋳造会社で広く使われています。

鋳造と機械加工寸法公差

ご存知のように、鋳造時には収縮と振動が発生し、通常は公差が小さくなります。そのため、すべての鋳造部品は、最高の品質を達成するために追加の機械加工工程を必要とします。鋳造は複雑な設計に対応できますが、正確な結果を得ることはできません。

機械加工は通常、より高い公差を提供する。機械加工には多くの種類があります。CNC加工では、最大±0.01mmを達成することができます。逆に、EDM は±0.0001mmまで達成できる。どちらも厳しい精度が要求される部品に最適です。

鋳造と機械加工プロトタイピング

鋳造はプロトタイプを作るために使われることもありますが、機械加工サービスが必要です。ご存知のように、鋳造は大規模な注文には適していますが、金型を作るのに時間とコストがかかります。

対照的に、機械加工は試作品作りに非常に適している。速く正確で、金属鋳造よりもコストがかからない。砂型鋳造は安価ですが、鋳造機械加工は最高の結果をもたらすことで有名です。

機械加工鋳物の利点

機械加工鋳物は、鋳造機械加工後に作られる金属部品である。様々な特徴や利点があります。つまり、精度が高く、表面仕上げが滑らかで、欠陥がないことです。このため、機械加工鋳物は常に好まれます。

高精度

機械加工された鋳物は通常、高い公差で精度が向上します。鋳造機械加工は、鋳造部品の寸法を精密化することで公差を改善します。その結果、正確な仕様を得ることができます。CNC機械加工では±0.01mmまで、高度な機械加工では±0.0001mmまで達成できます。

表面仕上げの向上

機械加工された鋳物は通常、表面仕上げが改善されている。研削と研磨は通常、このような滑らかな表面を作り出します。

機械加工された鋳造部品の表面は、鋳造のみの表面よりもはるかに滑らかで洗練されています。このレベルの改善により、一般的に仕上げ加工を追加する必要性が低くなります。

欠陥と瑕疵がない

鋳造機械加工は、鋳物の欠陥を特定し、修正するのに役立ちます。気孔や介在物のような欠陥を取り除くことができます。この場合、ドリル加工、フライス加工、研削加工が代表的です。これらの工程は、一般的に材料の弱点を取り除きます。全体として、金属部品の構造的品質が向上します。

材料効率

もう一つの大きな利点は、材料効率である。鋳造機械加工は通常、材料を正確に除去することで材料の無駄を最小限に抑えます。そのため、最適な材料利用を実現し、余分なスクラップを減らすことができます。

より良いパフォーマンス

機械加工鋳物は上記の4つの利点を備えているため、これらの金属部品は最高の性能を発揮することができます。この特徴は、機械や自動車にとって特に重要です。例えば、完璧なエンジン部品は、路上で最高の走りを提供することができます。さらに、性能の向上は部品の長寿命化にもつながります。つまり、頻繁に交換や修理をする必要がなくなるということです。

電着塗装の準備

機械加工された鋳物には、優れた表面仕上げが施されます。特に様々な表面処理に適している。一般的な表面処理方法は、陽極酸化、電子コーティング、塗装、またはメッキです。鋳造機械加工は、鋳造部品の表面をこれらの表面処理方法に対応させます。その結果、すべての鋳造部品に長持ちする効果的な結果を得ることができます。

7 一般的な鋳造加工プロセス

鋳型から取り出した後、鋳造部品には通常余分な材料があります。これらの余分な部分は、元の部品の機能を妨げる可能性があるため、取り除かなければなりません。また、鋳造部品には粗い表面があります。

鋳物部品の表面を滑らかにするために使用している機械は、不要な部分を取り除くことができますか?それともカッターで滑らかに加工できるのでしょうか?このように、鋳物加工には多くの種類があることがお分かりいただけると思います。以下では、7つの標準的な鋳造機械加工を紹介します。それぞれの鋳造機械には、独自の目的と達成すべき仕事があります。

#1 CNC機械加工

CNCとは、Computer Numerical Control(コンピュータ数値制御)の略である。CNC加工は一般的に減法的で、材料を除去することで様々な形状を作り出す。また、自動化されたプロセスでもある。あなたがコードを挿入すると、機械が自動的に形状を作成します。

CNCマシンは通常、コントローラー、サーボモーター、複数の軸を備えている。一般的に、3軸のCNCマシンはどこにでもある。より複雑なケースでは、4~12軸のCNCマシンが使用される。

CNC加工 は多くの産業で広く使われている。航空宇宙から自動車に至るまで、金属が関わるあらゆる産業がこれを必要としている。エンジン部品、ブラケット、手術器具などは日常的に使用される製品である。

特長と利点

- 非常に高速かつ正確で、±0.01mmまでの公差を達成できます。

- CNCマシンは安全に操作できる。

- 人件費も必要ない。

- CNC加工の最大の利点は、複雑な形状にも対応できることだ。

制限事項

- 高いイニシャルコスト

- 正確なプログラミングには専門家が必要だ。

#2ターニング

旋盤加工は、あらゆる金属加工の作業場や工場で広く使われている方法である。この方法では、対象物は水平にスピンドルに接続されます。(水平加工)

対象物は通常回転し、切削工具が徐々に材料を除去していく。工具は、対象物が希望する形状になるまで回転し続ける。工具は一般的に直線的に動く。

CNC旋盤加工は円筒形の鋳造部品に適しています。シャフトやプーリーが有名な例です。

特長と利点

- 旋盤加工は精度の高い結果をもたらす。

- 滑らかな表面仕上げができる。

- この方法は通常、幅広い材料に適している。

- 旋盤加工は通常、円筒形の部品に効率的である。

- この方法は汎用性があり、さまざまなタイプの旋盤に使用できる。

制限事項

- 旋盤加工は円筒形状に限られる

- 初期設定に時間がかかることがある。

- 手動旋盤は熟練を要する。

#3ミーリング

フライス加工もまた、対象物を静止させたまま、切削工具が回転して成形する加工プロセスである。この加工では、円筒形よりも複雑なデザインが可能です。

フライス盤には通常2つのタイプがある。縦型フライス盤は主軸が垂直で、これがその名の由来である。このスピンドルは切削工具を保持し、上下に動くことができる。逆に、水平フライス盤は水平スピンドルを持ち、これが名前の由来です。このスピンドルは左右に動く。

フライス加工は、鋳物工場で広く普及している機械加工鋳造法です。ダイカスト用金型、アルミ鋳造機械加工、各種金属部品の製造に広く使用されています。

特長と利点

- さまざまな素材や形状に対応できる。

- フライス加工は、正確で詳細な部品を作ります。

- この鋳物加工は高速加工が可能である。

制限事項

- 切削工具はすぐに摩耗する可能性がある。

- 初期設定には費用がかかる。

#4ドリリング

ドリル加工は、穴を開けるだけのもうひとつの鋳造加工である。特に製造業や建設業など、多くの用途で一般的に使用されている。鋳造穴あけは、鋳型を作り、鋳造部品を仕上げるために鋳物工場で広く使用されています。

ボール盤には、ドリルビットと呼ばれる回転する切削工具がある。対象物は静止したままである。切削工具は材料を徐々に削り、穴を開ける。機械はドリルを材料に押し付ける。ドリルビットが回転すると、材料が削られて穴が開く。

特長と利点

- 穴あけはあらゆる固形材料に適している。

- 費用対効果の高い方法だ。

- この方法は高精度(最大±0.01mm)である。

- ドリルビットの選択肢は幅広い。

制限事項

- 穴あけは熱を発生させ、薄い材料を変形させる可能性がある。

- 穴の深さはドリル・ビットのサイズによる。

#5研磨

研磨は、特に鋳物工場では非常に有名な鋳物加工プロセスです。通常、研磨砥石を使用してワークピースの表面から材料を除去します。この鋳造機械加工は、鋳造部品の平滑化のために普及しています。

研削盤には一般的に4つのタイプがある。平面研削盤は平面に適している。一方、円筒研削盤は円筒部品用です。センターレス研削盤は、中心のない部品に適しています。最後に、内面研削盤は内面に使用される。多くの研削盤があるが、この4つが最も一般的である。

特長と利点

- 研磨は金属部品の表面を滑らかにし、光沢を出します。

- 高精度と表面仕上げを達成することができる。

- 硬い材料にも脆い材料にも適している。

- 鋳造部品の精度が向上する。

制限事項

- 遅いプロセス

- 労働力が必要

#6 EDM:放電加工

その名の通り、放電を利用して金属を成形する鋳造加工法である。特に超複雑な金属部品に適している。

EDMは、制御された電気火花を使用して材料を除去します。この技術は鋳造工場で広く使われている。この方法では、誘電流体がワークピースと電極を分離します。火花は一般的に金属を侵食し、希望の形状を作り出します。

この方法は、鋳物工場で鋳型や金型を作るために使われる。その後、鋳物工場はこれらの鋳型を使用してユニークな金属部品を作成します。EDMは、微調整された完成品の鋳造部品を作る際にも普及している。

特長と利点

- EDM鋳造加工は極めて高い公差を達成できる。専門家によると、±0.0001mmまでの公差を達成できるそうです。

- 複雑な形や複雑なデザインを幅広く作ることができる。

- この方法では機械的な力は発生しない。

- EDMは滑らかで精巧な表面仕上げを提供する。

制限事項

- EDMは時間のかかる加工だ。

- 導電性素材にのみ対応

#7レーザー切断/彫刻

レーザー彫刻は、金属鋳造鋳物工場で人気のあるもう一つの鋳造加工方法です。高出力のレーザー光線を使用して材料を切断/彫刻し、表面にマークを刻んだりエッチングしたりします。どちらの工程も精密で、コンピュータ・ソフトウェアで制御できます。

鋳造加工では、レーザー加工機が金属を切断する。レーザーは材料を溶かしたり、燃やしたり、蒸発させたりします。このようにして、オリジナルから不要な金属部分を取り除くことができる。彫刻では、レーザー技術を使って文字やロゴ、製品番号を刻むことができる。

特長と利点

- レーザー切断は高精度を提供する。

- レーザー切断機を使えば、さまざまな材料を切断できる。

- 無駄が少なくなる。

- 非導電性プロセスなので、この方法は安全である。

- 完全自動化。

制限事項

- レーザー切断/彫刻は、他の方法よりも比較的高価である。

- 厚い材料では加工できません。金属の密度が高ければ高いほど、より多くのレーザー出力が必要になります。

- 反射素材は問題を引き起こす可能性がある。

アルミ鋳物加工のご紹介

アルミ鋳造機械加工は、一般的にアルミ鋳造部品の仕上げ加工です。主に鋳造と機械加工の2つの工程があります。鋳造 ダイカスト法 がアルミニウム鋳造に好まれることが多い。

まず、アルミニウムの原料を加熱室に入れます。次に、このチャンバーが自動的に溶湯を射出チャンバーに送ります。射出チャンバーは、溶融金属を適切な圧力で金型に押し込みます。高い圧力により、溶湯は設計の隅々まで到達します。HPDC、LPDC、 重力真空鋳造は標準的なダイカスト鋳造法です。これらの方法で、精密なアルミ鋳造部品が作られます。

金属鋳造部品ができあがると、仕上げ加工が必要になります。通常、これらの部品をさらに改良するために、さまざまな種類の鋳造機械加工を行います。余分なものを取り除くには、切削工具を使用します。鋳造部品の表面を滑らかにするために、研削、洗浄、ブラストを行うことがよくあります。次に、いくつかの異なる方法で表面をきれいにします。必要であれば、アルマイト処理、電子コーティング、メッキ処理を施します。

アルミ鋳造加工は、多くの産業で広く普及している。自動車、航空宇宙、医療、電子機器、消費財などが一般的です。しかし、私たちは様々なアルミニウム合金を使用して、これらの産業用の多くのアルミニウム部品を作ることができます。

例えば、アルミニウムとシリコンの合金は、強度と耐摩耗性に最適です。一方、アルミニウム-マグネシウム合金は耐食性に優れています。さらに、アルミニウム-亜鉛合金は機械加工性に適しています。つまり、選択は主に製品のタイプによります。

アルミニウム鋳物の機械加工で考慮しなければならないこと

アルミ鋳造の機械加工では、いくつかの要素を考慮する必要があります。これらの要素は通常、最終部品の品質、効率、精度を保証します。以下の各側面が、最良の結果を得るために重要な役割を果たします。

#1 素材状態

機械加工の前に、アルミ鋳造部品の状態をチェックする必要があります。反りやバリがないか?反りとは、アルミ鋳造部品の歪みや変形を意味します。工場では、問題があればまずアルミ鋳造部品を洗浄します。

次に考慮しなければならないのは、アルミニウムの種類です。熱処理されていないアルミニウムか、熱処理されたアルミニウムか。熱処理されていないアルミニウムは通常柔らかく、熱処理されたものは強いことに注意してください。ですから、切削工具を選ぶ際には、この要素が重要な役割を果たします。

#2 冷却

クーラントはここで大きな意味を持つ。主な仕事は3つある。(1) 機械の寿命を延ばす。(2) 機械加工された鋳物の品質を維持する。(3) オペレーターの安全を確保する。

自分のプロジェクトに適したクーラントをどのように選べばいいのか悩むかもしれない。ご存知のように、クーラントには3種類あります。それらすべてをテストするには、費用と時間がかかります。しかし、私たちは常にマイクロエマルジョンクーラントの使用をお勧めしています。

#3 切削工具

切削工具は、特定のアルミニウム合金に合わせて慎重に選択する必要があります。私たちは通常、剪断力の高い切削工具を選択します。

超硬ソリッドエンドミルを使うか、PCDを使うかのどちらかだ。PCDは、超硬ソリッド工具よりも比較的高価であることに注意してください。しかし、より良い結果が得られ、長時間の加工が可能です。

#4 切削形状

すくい角、逃げ角、切りくずの形成という3つの切削形状が不可欠である。正のすくい角は、アルミニウムのような軟質で可鍛性の金属に適している。適切な逃げ角は通常、工具のこすれを防ぎます。最後に、完璧な設計は効率的な切り屑排出に役立ちます。これらの要素は、切削効率と滑らかな仕上げ面に不可欠です。

#5 送り速度

ここで考慮すべき重要な点はサイクルタイムである。私たちは常にその短縮に重点を置いています。そのために、正確な加工シミュレーションのためのCAD/CAMプログラムを使用しています。その上、最新の技術は一貫性と効率を向上させることができます。

#6器具

複雑なデザインを扱う場合、適切な固定具の選択が問題になります。このような場合、私たちは専門的に各アルミ部品を保持し、クランプする方法を評価します。当社の専門家は通常、各部品に最適なソリューションを見つけます。この場合、バネ式サポートが大いに役立ちます。

よくある質問

鋳造部品に機械加工が必要なのはなぜですか?

機械加工は通常、正確な寸法を得るために鋳造後に必要となります。ご存知のように、鋳造部品は表面が粗いことが多く、正確な仕様を満たす必要があります。鋳造機械加工は余分な材料を取り除き、滑らかな表面仕上げを行います。

鋳造アルミニウムとCNCアルミニウムの比較とは?

アルミニウム鋳物は通常、溶かしたアルミニウムを型に流し込んで成形します。凝固後、溶けた金属は複雑な形状を作り出します。CNCアルミニウムは一般的に、CNC技術を使用して固体のアルミニウムブロックから機械加工されます。一方は加法的プロセスであり、もう一方は減法的プロセスです。

鋳造は機械加工より安いのですか?

場合によります。大量生産の場合は、一般的に機械加工よりも鋳造の方が安くなります。鋳造では、金型を作るのにお金がかかります。しかし、一度金型を作れば、何百、何千という鋳造部品を作ることができます。ですから、全体のコストを考えると鋳造の方が安くなります。しかし、小規模生産の場合は、機械加工の方がリーズナブルです。

お問い合わせ

お問い合わせ アルミ鋳物加工のことなら何でもご相談ください。私たちの専門家チームは、高品質、高精度、効率的なソリューションでいつでもお客様をサポートする準備ができています。今すぐご連絡いただき、プロジェクトのニーズやお見積もりについてご相談ください。お客様の製造目標達成をお手伝いいたします。

0コメント