亜鉛ダイカスト部品のクロムメッキは、耐久性と美観を両立させる最も効果的な方法の一つです。現代の製造業の世界では、自動車、電子機器、医療、家電製品などの産業においても、(機能と外観の両立は)必要不可欠です。これは、亜鉛ダイカスト鋳造の堅牢な機械的特性と、クロムめっきの高い光沢、耐食性、表面硬度が融合したプロセスです。

この記事では、クロムメッキの方法について考察する。 亜鉛ダイカスト そして、それが産業界でどのように使われているのか、どのように機能するのか、メーカーとエンドユーザーそれぞれにとってどのような利点があるのか。

亜鉛ダイカストについて

亜鉛ダイカストは、溶融した亜鉛合金を再利用可能な鋼鉄製の金型に高圧で注入する金属精密製造プロセスです。亜鉛ダイカストは、寸法安定性に優れ、融点が低く、耐食性に優れ、経済的であるため、通常亜鉛が選ばれます。複雑な形状や薄肉も可能で、複雑な部品に最適です。

亜鉛ダイカスト部品は、メッキ、塗装、コーティングが容易で、表面仕上げが可能です。あらゆる仕上げ方法の中で、クロームメッキと亜鉛ダイカスト部品は、他の追随を許しません。

亜鉛ダイキャスト部品へのメッキとは、どのような工程を指すのか?

亜鉛ダイカストめっきは、亜鉛ダイカスト部品に金属(通常はニッケル、クロム、亜鉛)などの最終材料の薄いコーティング(または「めっき」)を施す工程と定義できます。このコーティングにより、外観、耐食性、耐摩耗性、全体的な耐久性など、部品の表面特性が向上します。

亜鉛ダイカスト部品のメッキ工程の内訳は以下の通り:

準備だ: 汚れ、グリース、酸化を取り除くため、亜鉛ダイキャスト部品は徹底的に洗浄される。

表面活性化: メッキが表面に付着した方が良い場合は、事前にわずかなエッチングや活性化のステップを行うことができる。

メッキ層の応用: 部品への金属(ニッケルやクロム)の電気めっきは、金属イオンが亜鉛部品と結合する電流によって引き起こされる。

仕上げ: 最後に、メッキ部分は研磨され、あるいは処理されることで、より強靭で優美な魅力が持続する。

その結果、亜鉛の強度とメッキ材料の完璧な保護、美的特性が組み合わされた部品が出来上がります。このメッキは、装飾的な用途だけでなく、機能的な用途にも使用できます。

クロムめっき亜鉛ダイカスト部品を使用する理由

クロムメッキは、部品を鏡のように輝かせ、耐食性、耐摩耗性を高め、部品の寿命を延ばします。クロムメッキは、亜鉛ダイカストの化粧品としてだけでなく、過酷な環境下での鋳物の機能性を向上させる方法です。

クロムめっきを施した亜鉛ダイカスト部品は、酸化や環境暴露に非常に強くなるため、自動車や屋外の金物用途では特に価値があります。さらに、クロムメッキは表面の微細な欠陥を埋めることにより、表面を滑らかで完璧なものにし、製品の美的魅力を高めます。

亜鉛ダイカスト部品のクロムめっきプロセス

亜鉛ダイカストのメッキ処理には、精度、経験、材料の挙動に関する知識が必要です。亜鉛ダイカスト部品は、鉄や銅の部品よりも酸性環境に弱いため、亜鉛ダイカスト部品へのめっき処理はより困難です。クロムめっきの応用(ステップバイステップ)からご覧ください。

1.表面処理

メッキを施す前に、汚れや油分、酸化を除去し、精密な洗浄を行う必要がある。このステップでは通常、超音波洗浄、脱脂、リンスが行われる。

2.エッチング

亜鉛は反応性であるため、通常、表面を粗くするためにわずかなエッチングが行われる。部品は損傷から保護され、特殊化を達成するために毒性の高い化学物質を含むエッチング液が使用される。

3.銅またはニッケルストライク

まず、中間層として銅またはニッケルを薄く塗布する。これは、亜鉛を直接クロムめっきすると、密着不良やブリスターが発生する可能性があるため必要である。ストライク層は、結合の下地となり、表面の欠陥を改善します。

4.ニッケルめっき

その後、ストライク層の上に厚いニッケル層が電気めっきされる。耐食性の大部分と仕上げの大部分はこの工程に由来する。

5.クロムめっき

最後に、非常に薄い(通常は0.5ミクロン以下)クロムの層を塗布する。この薄い層は非常に硬く、その層が特徴的な光沢のある鏡のような仕上げを可能にする。 この工程では、亜鉛ダイキャスト・クロムメッキの破損を防ぐため、各層がしっかりと接着されていることが基本である。

なぜ亜鉛メッキが役に立つのか?

亜鉛メッキとは、その言葉から想像できるように、鉄や鋼などの金属の表面に亜鉛の薄い層を電気メッキする方法である。亜鉛メッキの主な目的は、水分、酸素、その他の要素からなる環境との相互作用から錆や損傷をカバーすることにより、母材の腐食を防ぐことである。

以下は、亜鉛メッキを使用する主な理由である:

耐食性

価値がある: 塩水噴霧試験(ASTM B117)は優れた耐食性を測定するもので、これは亜鉛めっきから得られる。皮膜の厚さが厚いほど、保護性能は高くなります。約8~12ミクロンの亜鉛メッキは通常、塩水噴霧環境下で腐食が始まるまでに最大500時間の保護を提供します。より厚いコーティング(すなわち20~25ミクロン)は、非常に過酷な使用条件下で1,000時間以上の耐食性を提供することができます。

技術的パラメータ:

- 厚さ: 通常、5ミクロンから25ミクロンである(要件による)。

- 塩水噴霧耐性: 最大500時間以上のASTM B117テスト(中程度の環境下)

サクリファイス・プロテクション(セルフ・ヒーリング)

亜鉛メッキは犠牲陽極なので、母材(通常は鋼鉄または鉄)は亜鉛より先に腐食します。これにより、メッキに傷がついても、鉄の代わりに露出した亜鉛が腐食するという自己治癒力を発揮します。部品の寿命を延ばし、修理の必要性を減らします。

技術的パラメータ:

- 現在の密度: 均一なコーティングのため、めっき工程では通常1.5~3 A/dm²。

- メッキの厚さ: より厚い亜鉛コーティング(例えば25ミクロン)は、より良い犠牲的保護を提供する。

表面硬度と耐久性

価値がある: 皮膜の追加により、ベース鋼の表面硬度が向上し、傷、摩耗、磨耗に対する耐性が高まります。特定のめっきプロセス(光沢めっきまたは無光沢めっき)により、めっき層自体の硬度は、250~500HV(ビッカース硬度)の範囲となります。

技術的パラメータ:

- ビッカース硬度: 光沢亜鉛メッキでは通常250~500HV。

- 耐摩耗性: ファスナーや機械部品の場合、コーティングされた部品は10-25である。

美的アピール(外観と仕上げ)

価値がある: 亜鉛めっきは、光沢があり、滑らかで均一な仕上げを提供し、部品に魅力的な外観を与えます。光沢亜鉛メッキの輝きは磨き上げられた鏡のような仕上げで、無光沢亜鉛メッキは反射のない表面を与えます。仕上げは、求める視覚的な結果に応じて決定されます。

技術的パラメータ:

- 仕上げの種類 ブライト、マット、セミブライト。

- 反射率: 通常、光沢メッキは鏡面仕上げで、つや消しメッキはサテン仕上げとなる。

費用対効果(手頃なプロテクション)

価値がある: 最も費用対効果の高い防錆方法の中で、亜鉛めっきはその一つである。亜鉛メッキはクロムメッキやニッケルメッキよりもはるかに安価であるため、大量生産される部品には最適です。さらに、亜鉛は豊富にあるだけでなく、比較的安価に加工できるため、メーカーはコストを抑えることができます。

技術的パラメータ:

- 平方メートルあたりのコスト: 亜鉛めっきのコストは、部品サイズ、めっき厚、部品の複雑さによって決まりますが、通常1平方フィートあたり$0.10~$0.50です。

- プロセス効率: 亜鉛めっきは高速で、小さな部品の場合、めっき槽での処理時間は15分から30分である。

耐熱温度

価値がある: 中程度の熱に対する優れた耐性は、亜鉛めっきによって与えられる。亜鉛メッキ部品は、200℃から300℃を超えると劣化し始め、150℃程度までの温度では故障に至る前に十分な性能を発揮しますが、それ以上の温度で性能が要求される場合には適さず、熱保護コーティングを施す必要があります。

技術的パラメータ:

- 最高使用温度: 標準的な亜鉛めっきは、通常150℃までです。

- 分解温度: 200℃を超えると、亜鉛は劣化し始め、効果がなくなる。

環境への配慮

価値がある: 最新の亜鉛めっきプロセスは、六価クロムを使用せず、三価クロムまたは不動態化法を使用する限り、環境的にクリーンになってきている。亜鉛と組み合わせて使用されることが多い三価クロムめっきは、環境を害することなく耐食性を向上させることができます。

技術的パラメータ:

- 六価クロムの代替品: 三価クロムメッキはROHS(特定有害物質使用制限)に適合している。

- パッシベーション層: 青色または黄色のクロメート仕上げの亜鉛パッシベーション層を追加することで、さらなる耐食性を得ることができる。

クロムめっきの種類

亜鉛ダイカスト業界では、いくつかのクロムメッキ技術が使用されており、それぞれ必要な用途に応じて利点があります。しかし、通常亜鉛ダイカスト部品に使用されるクロムメッキには、装飾クロムメッキ、硬質クロムメッキ、3価クロムメッキがあります。以下、それぞれの種類について詳しく説明します:

1.光沢クロムめっき(装飾クロムめっき)

美観を目的として亜鉛ダイカスト部品に最も頻繁に使用されるクロムめっきです。反射率が高く、光沢のある装飾クロムめっきで、部品の外観を豊かにします。

プロセス

一般的には、2段階の工程で装飾的なクロムメッキが施される。

- ひとつは、亜鉛ダイキャスト部品に施されるニッケルめっき層。

- 具体的には、ニッケル層の上にクロムを薄く塗布する。

装飾用途では、クロム層の厚さは通常0.2~2ミクロンである。この薄い層で十分な仕上がりになり、腐食や磨耗からある程度保護されます。

アプリケーション

- 家具部品(バンパー、トリムピース、グリル周りなど

- 家の中の蛇口、ドアの取っ手などの備品

- 消費財(装飾金物、電子機器など)

メリット

- 高い光沢と反射仕上げ。

- 美観部品の耐食性。

- メンテナンスの手間がかからず、見た目の美しさが長持ちする。

2.硬質クロムめっき

硬質クロムメッキの大半は、美的目的ではなく、機能的な理由から行われる。メッキプロセスに変更を加えることで、より硬く、耐摩耗性に優れ、高温下でも劣化しにくい、より厚く強靭なクロムメッキが形成される。

プロセス

- 硬質クロムめっきは通常、亜鉛ダイカスト部品にある種の厚いクロム層(厚さ5~50ミクロン)を施します。

- 装飾クロムメッキでは、密着のためにクロムメッキの下にニッケル層が必要であるのに対し、硬質クロムメッキでは必要ないが、密着のために薄い銅層やニッケル層を使用することがある。

アプリケーション

- 工業用部品(ピストン、油圧シリンダーなど)

- 高摩擦(例:カムシャフト、エンジン部品)自動車部品

- ローラー、金型、シャフト(工具、機械部品)

メリット

- 耐摩耗性と硬度が向上。

- 腐食環境にさらされる部品の耐食性を向上。

- 例えば自動車のエンジンやチャンバーなど、応力の高い条件下でより優れた性能を発揮する。

3.三価クロムめっき

六価クロムメッキは伝統的なメッキ手段であるが、よりクリーンで新しいメッキ形態が三価クロムメッキである。六価クロムの代わりに、三価クロム塩溶液による薄いクロム層で置換する。

プロセス

- 電気めっきプロセスは、従来のクロムめっきと同様に、3価クロム溶液を塗布するために使用される。

- 装飾用には0.2~0.5ミクロン、工業用には1.0ミクロンまでめっきを厚くするのが一般的である。

アプリケーション

- 自動車部品(装飾トリム、内装部品など)

- 消費財(台所用品、浴室用品など)

- 産業用アプリケーション(例:ファスナー、油圧システム)

メリット

- 六価クロムの毒性はない。

- 従来のクロムメッキと同様の光沢と耐食性を備えている。

4.亜鉛-ニッケル-コバルトクロムメッキ(ハイブリッドメッキ)

これは、通常のクロムめっきよりも高度なクロムめっきで、クロムの代わりに亜鉛、ニッケル、コバルトを使用し、特に過酷な環境において優れた耐食性を発揮します。ニッケルとコバルトの合金の上にクロムめっきを施すことで、部品全体の耐久性と耐摩耗性を向上させます。

プロセス

- 亜鉛-ニッケル合金が部品に塗布され、それ自体が最初の層にメッキされる。

- その後、クロームメッキが施される。

アプリケーション

- 自動車部品(サスペンション部品、エンジン部品など)

- 重機械および産業機械

- 海水や湿気の多い環境にさらされる部品

メリット

- 塩分や湿気などの環境下で使用される部品の耐食性が向上。

- 耐摩耗性と耐摩擦性が向上。

- 耐久性が高く、より長持ちする仕上がりだ。

5.装飾/マットクロームメッキ

装飾クロムメッキは、無光沢クロムメッキに似ており、無反射でありながらサテン仕上げです。光沢のあるブライトクロムメッキに比べ、均一でソフトな外観ですが、耐食性に優れています。

プロセス

これは装飾クロムメッキと似ているが、クロム層を塗布した後、研磨仕上げや制御電気メッキなどの特殊処理を施して表面をつや消し仕上げにする。

アプリケーション

- 自動車内装部品(ダッシュボード部品、ノブ、ボタンなど)

- 鮮やかさに欠ける仕上がりを見せたユーザーの家電や電化製品は好まれたのだろうか?

- 産業分野で使用される部品で、より低い仕上げが必要だが、保護は必要なもの。

メリット

- 特定のデザイン要件に適した、よりソフトな美しさ。

- 耐食性と耐久性を保持。

- 性能に妥協することなく、独特のマットな質感を提供する。

クロムめっき、亜鉛ダイカスト部品、工具

亜鉛ダイカスト部品にクロムめっきを施すには、いくつかの工具と設備が必要です。これらは部品の準備、メッキ、仕上げに使用されます。以下にクロムメッキに使用する道具の内訳を示します。

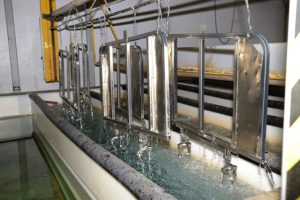

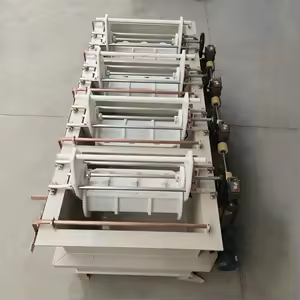

1.メッキ槽(電気メッキ槽)

電気めっきを行う容器で、一般にめっき槽と呼ばれる。クロム酸液や3価クロム液などのめっき液を保持し、亜鉛ダイカスト部品にクロムを析出させるための環境となるめっき液ホルダーです。

ツール/パーツ

- クロム酸(または三価クロム)電解液(従来のクロムめっきまたは環境に優しいオプション用)。

- 溶液の温度を適切なレベル(45~60℃)に保つ必要がある場合は、加熱エレメントを使用する。

- 電気:タンク内の電気メッキの引き金となる電流を流すには、コンセントが必要である。

- これは、陽極(電気電池の正極として機能する電極の一種で、金属電荷電極など)と陰極(めっきされる亜鉛ダイカスト部品)を用いて達成される。

機能

亜鉛ダイカスト部品を溶液に浸し、浴中に電流を流すと、部品表面にクロムイオンが析出する。

2.電源ユニット(整流器)

ここで、電気メッキのための電源装置(整流器)について説明する。

機能:

- 電流整流器は、めっき槽に安定した規則的な直流を供給する。

- 電解プロセスが発生し、電流が電解プロセスを駆動し、クロムイオンが還元されて部品の表面に析出する。

- メッキの厚みと質が望ましいレベルに達するように、電流と電圧を抑える。

- 特にクロムめっきを成功させるには、正しい電気の流れ、つまり安定した流れが必要である。

3.陽極バスケットまたはロッド

陽極バスケットまたは陽極棒は、陽極材料をめっき槽内に保持する。通常、めっき浴の陽極には、めっき浴の種類に応じて、鉛、白金、黒鉛などが使用される。

機能:

- めっき中、陽極はクロムイオンを溶液中に放出する役割を担っている。

- 亜鉛ダイカスト部品のめっき中、亜鉛は浴中に溶解し、めっきプロセスを維持するための継続的な供給源として利用できるようになる。

4.クリーニングツール

クロム層を確実に付着させるため、亜鉛ダイカスト部品はメッキ工程開始前に徹底的に洗浄されなければならない。この工程では、いくつかの洗浄用具を使用する:

クロム層を確実に付着させるため、亜鉛ダイカスト部品はメッキ工程開始前に徹底的に洗浄されなければならない。この工程では、いくつかの洗浄用具を使用する:

a.超音波クリーナー

超音波洗浄機では、液体中の高周波音波を利用して、部品の表面に付着した汚れや油分などを除去する。

機能:

- ダイカスト部品の表面に付着した汚れは、超音波洗浄機によって洗浄液中に生成された小さな気泡によって穏やかに除去される。

- これは、メッキの前に、手作業では手の届かない場所、届きにくい場所、非常に入り組んだ場所をクリーニングするために使用される。

b.酸浸漬浴

めっき前に部品表面をエッチングまたは活性化する一般的な方法は、酸浸漬浴に浸漬することである。

機能:

- 一般的な酸としては、硫酸または塩酸が使用される。

- この酸浴は、クロム層を適切に付着させるために、ダイカスト表面から酸化物や残存する不純物を除去するのに役立つ。

5.リンスタンク

洗浄後、めっき液に浸漬する前に、部品が接触した化学薬品、油、洗浄液を洗い流す水洗槽である。

機能:

- さまざまな段階で水洗タンクが使用され、洗浄剤やエッチング剤が部品に残らないようにする。

- 通常、部品は汚染を防ぐため、あるいは電気めっきプロセスへの干渉を防ぐために、純水(脱イオン水)で洗浄される。

6.ニッケルめっきタンク(オプション)

ステンレス鋼のような多くの場合、一般的な密着性と仕上がりを向上させるために、クロムめっきの前にニッケルめっきが施される。この工程はニッケルめっき槽で行われる。

ニッケルめっき槽はクロムめっき槽と同じですが、硫酸ニッケルや塩化ニッケルなどのニッケル電解液を使用します。

機能:

- まず、亜鉛ダイカスト部品とクロム層との結合を向上させるため、部品をニッケルでコーティングする。

- 滑らかで魅力的な仕上がりにするために、装飾的なクロムメッキにはニッケルメッキが必要になることが多い。

7.研磨工具

クロムのメッキが完了した後、最終的な表面仕上げを得るために研磨工具が使用される。これらは、要求される仕上げに応じて、機械的または手動で行うことができます:

a.バフ研磨機

このバフ研磨機では、クロムメッキの表面を研磨するために、研磨剤で回転するバフ砥石を使用する。

機能:

- メッキの後、バフ研磨またはポリッシュ研磨が行われ、欠陥が取り除かれ、表面が滑らかになり、光沢のある仕上がりになる。

- ポリッシング・コンパウンドは、コットン、フェルト、合成繊維でできたバフを使ってバフをかける。

b.研磨パッドと研磨布

手作業による研磨は、バフ研磨機では届かない小さな部品や入り組んだ部分に、研磨パッドや研磨布を使用して行われます。

機能:

- これらのツールは、電気めっき後に残る可能性のある表面粗さやクロム欠陥のない良好な仕上げを提供することに大きく貢献している。

- さらに、非反射仕上げが必要な場合には、マット仕上げの用途も見出される。

8.シックネスゲージ(マイクロメートル)

めっき処理後、クロムめっき層の厚さを厚さ計またはマイクロメーターで測定する。

めっき処理後、クロムめっき層の厚さを厚さ計またはマイクロメーターで測定する。

機能:

- クロムめっき層が、希望する用途に適した範囲にあることを確認するのに役立つ。

- このツールは、クロム層が均一な品質であること、クロム層の均一な使用方法が望ましい耐食性と外観を確保していることを検証する。

9.温度およびpHモニター

クロムめっきに理想的な温度、pH、溶液条件を確保するために、温度モニターとpHメーターがプロセス中のめっき溶液をモニターするために使用される。

機能:

- 一貫しためっき結果を維持することは、温度やpHレベルなどの要因が関係する場合、非常に重要である。

- クロムめっき液のpHは、析出と適切な光沢を得るために、厳密な範囲内(通常1.8~2.2)でなければならない。

- 溶液の温度は、さまざまな種類のめっきにおいて、一般的に約45~60℃に保たれる。

産業界における応用

亜鉛ダイカスト部品のめっきの利点は、多くの産業で使用されています。

自動車

亜鉛ダイカスト部品のクロムメッキは、スタイルを追加するだけでなく、道路の破片、湿気、温度変化に対する追加の耐性をダイカスト部品に提供するために使用されることがよくあります。 配管とバスルーム設備。

クロムは腐食せず、その表面は簡単に洗浄できるため、腐食に耐えることができ、そのため蛇口やシャワーヘッドなど、配管やバスルームの備品に使われる。

コンシューマー・エレクトロニクス

メッキ亜鉛ダイカストは、リモコン、充電器、コネクターなどの導電性と耐久性に優れた精密部品を作るために使用されます。

家具と装飾品

引き出しの引き手であれ、照明器具であれ、この種の製品はいつまでも光沢を保つので安心だ!

クロムめっき亜鉛ダイカスト部品の利点

1.耐久性

亜鉛ダイカスト製品にクロムメッキを施す最大のメリットの一つは、摩耗、腐食、物理的な損傷がはるかに少なくなることです。部品はクロムによって傷、酸化、孔食から保護されます。

2.美学

クロムの輝きや仕上げは、他の追随を許さない。亜鉛のような低価格の素材であっても、高級感をもたらし、消費者に支持される製品となっている。

3.精度

亜鉛ダイカストでは高い寸法精度が可能であり、さらにメッキを施すことで、厳しい公差を犠牲にすることなく、見栄えの良い製品を作ることができる。

4.コスト効率

亜鉛は、例えばステンレスや真鍮よりもはるかに安価な素材だが、クロムメッキを施すことで、ほんのわずかな価格で最高品質の外観と性能を実現する。

5.環境的に安定

湿気、紫外線への暴露、温度変化は、適切にメッキされた部品に害を与えない。なぜなら、メッキされていない部品がそれ自体で持っているよりも、それらのものに対する抵抗力が高いからである。

課題と考察

亜鉛ダイカストクロムメッキには、このような利点もありますが、いくつかの欠点もあります。

表面空隙率

亜鉛ダイカストは多孔質です。中間層gを正しく選択しないと、めっき中に部品がふくれることがあります。

互換性

すべての亜鉛合金に同じようにクロメートめっきが施されるわけではありません。配合によっては、梱包や輸送中の剥離やひび割れを防ぐために、何らかの工程を経る必要があります。

環境コンプライアンス

環境規制により、企業は従来の六価クロムを三価クロムに置き換えるようになった。より安全ではあるが、外観や性能に違いが見られる。 拒絶のコスト

不合格率が高いと品質管理が重要になるが、不適切な表面処理や電気メッキ技術がその原因となる。

めっき亜鉛ダイカストの品質管理

- 製造業者は、高品質のクロムメッキ亜鉛ダイカスト部品を確保するために、以下の投資を行う必要があります。

- 表面検査後にメッキを施し、最終表面検査のために再度エアショットブラスト洗浄を行う。

- 均一な塗布の信頼性は、厚み試験によって確認されている。

- 層の接着を確認するため、接着試験

- 塩水噴霧試験などの耐食性試験

- エラーやバッチ間の一貫性は、信頼できるベンダーが使用する自動化、クリーンルーム設備、高度な化学モニタリングによって低減される。

クロムめっき亜鉛ダイカストの未来

耐食性、製品設計、合金の持続可能性を重視する傾向が強まり、クロムめっきと亜鉛ダイカスト部品の需要を押し上げる。新しいメッキ技術や従来のクロムに代わる環境に優しい新しいメッキにより、業界は急速に変化している。

さらに、亜鉛ダイカストめっきの技術革新により、クロムめっきにはない抗菌性や耐指紋性といった特性と、クロムめっきの長所を融合させたハイブリッドめっきの開発が可能になりました。特に、これはヘルスケアやその他の触感の高い消費者製品カテゴリーにおいて重要です。

結論

クロムメッキ 亜鉛ダイカスト 高精度で低コストの製造が可能であり、高級な仕上げと耐久性に優れている。この工程は専門知識と品質管理を要するが、出来上がった部品は、美観、耐食性、機械的信頼性が要求される工業用途で非常に一般的である。

亜鉛ダイカストクロムメッキの利点、課題、ベストプラクティスを概説することで、製造業者は競争市場において差別化された、より長持ちする製品を作ることができます。亜鉛ダイカストとクロムを活用することで、機能的な部品であろうと装飾的なアクセントであろうと、亜鉛ダイカストを間違うことはないため、亜鉛ダイカストは今日の近代的な製造業における生産の柱の一つとなっています。

よくある質問

1: 亜鉛ダイカスト部品にクロムメッキを施す理由は何ですか?

亜鉛ダイカスト部品は、クロムメッキを施すことにより、表面の耐久性、耐食性、外観が改善され、自動車、電子機器、装飾品などに使用されます。

2: 亜鉛ダイカストにはどのようにクロムメッキが施されるのですか?

パーツを洗浄し、少量の銅またはニッケルのストライク層を形成し、耐食性を持たせるためにニッケルでメッキを施した後、輝きと硬い皮膜を得るためにごく薄くクロムを塗布する。

3.亜鉛ダイカスト部品のメッキの課題は何ですか?

課題としては、表面の多孔性と層間の適切な接着の懸念、そして従来のクロムめっきプロセスそのもの、特に環境問題がある。

4) 亜鉛ダイカスト部品へのクロムメッキ加工はどのくらい持続しますか?

適切なメンテナンスを行えば、クロムメッキの寿命は5~10年であり、環境への晒され方やクロムメッキ処理の質にもよるが、それ以上である。

0コメント