機械加工とは、さまざまな金属製品を精密に切断、曲げ、成形するプロセスである。あらゆる産業用の正確な部品を生産します。

この記事では、主要な機械加工プロセス、使用される材料、精度の重要性について説明する。また、機械加工における課題や、ハイライトとなる作業についても説明する。これにはフライス加工、旋盤加工、表面仕上げが含まれる。

機械加工とは?

機械加工は、材料を削り取ることによって金属を成形する。フライス加工、旋盤加工、穴あけ加工などの工具を使用する。これらの工具は、複雑な設計であっても、正確な寸法の部品を作ります。機械加工は、部品が正確で高い基準を満たすことを保証します。

各部品を詳細に制御することで、カスタム・コンポーネントを作成することができる。これは、重要なシステムの完全性と機能性を維持するために有益です。

金属部品製造における機械加工の重要性

機械加工プロセスにより、メーカーは高精度の部品を製造することができる。複雑な部品に依存している産業は、機械加工から大きな恩恵を受けています。それは以下のようなものです:

- 精密成形

- 複雑なデザイン

- 信頼性

- カスタマイズ

精密成形

機械加工は、金属部品の正確な成形を可能にします。精密さと仕様の順守を保証します。

複雑なデザイン

機械加工工程は、複雑で詳細な部品の作成を可能にします。複雑な設計要求にも対応します。

信頼性

機械加工は、精密な部品が重要な産業に必要である。例えば、航空宇宙や医療などである。

カスタマイズ

マシニング加工は、特定のニーズに合わせたカスタムパーツの製造をサポートします。機能性と性能を高めます。

機械加工された金属部品を使用する利点

- 一貫性

- 費用対効果

- 廃棄物の削減

- 迅速なターンアラウンド

- 素材の柔軟性

- 後処理オプション

一貫性

機械加工は、大量生産における均一性を保証します。すべての部品に一貫した品質をもたらします。

費用対効果

機械加工は、長期的には費用対効果が高く、精密な部品を効率的に生産できる。しかし、その初期設定は高いかもしれない。

廃棄物の削減

高度な加工技術により、材料の無駄を最小限に抑えます。必要な材料だけを正確に切り取ることができます。

迅速なターンアラウンド

機械加工は様々な素材から素早く部品を作ることができる。それが製造工程をスピードアップする。

素材の柔軟性

このプロセスは、幅広い金属に対応できる。これにはエキゾチック合金や高性能合金も含まれます。

後処理オプション

研磨やコーティングなどの追加仕上げ加工が可能。これにより、性能と外観がさらに向上します。

加工工程の種類

1. CNC旋盤

メーカーは、CNC旋盤加工によって精密な円筒部品を製造することができる。このプロセスでは、コンピュータ制御の旋盤技術を使用します。これは、金属や他の材料を正確な丸い部品に成形するのに役立ちます。

CNC旋盤加工にはいくつかの利点があります。円筒部品の高精度を保証します。この工程は、非常に滑らかな表面を作成し、余分な仕上げ作業を削減します。自動化は、均一な品質のための効率と一貫性を向上させます。

2. 穴あけ

製造業者は、ドリル技術によってドリルビットで被加工物に穴を開ける。このドリルビットは回転し、材料に切り込みます。これにより、希望のサイズと深さの穴が形成される。穴あけは、さまざまな製造や組み立て作業に欠かせない。

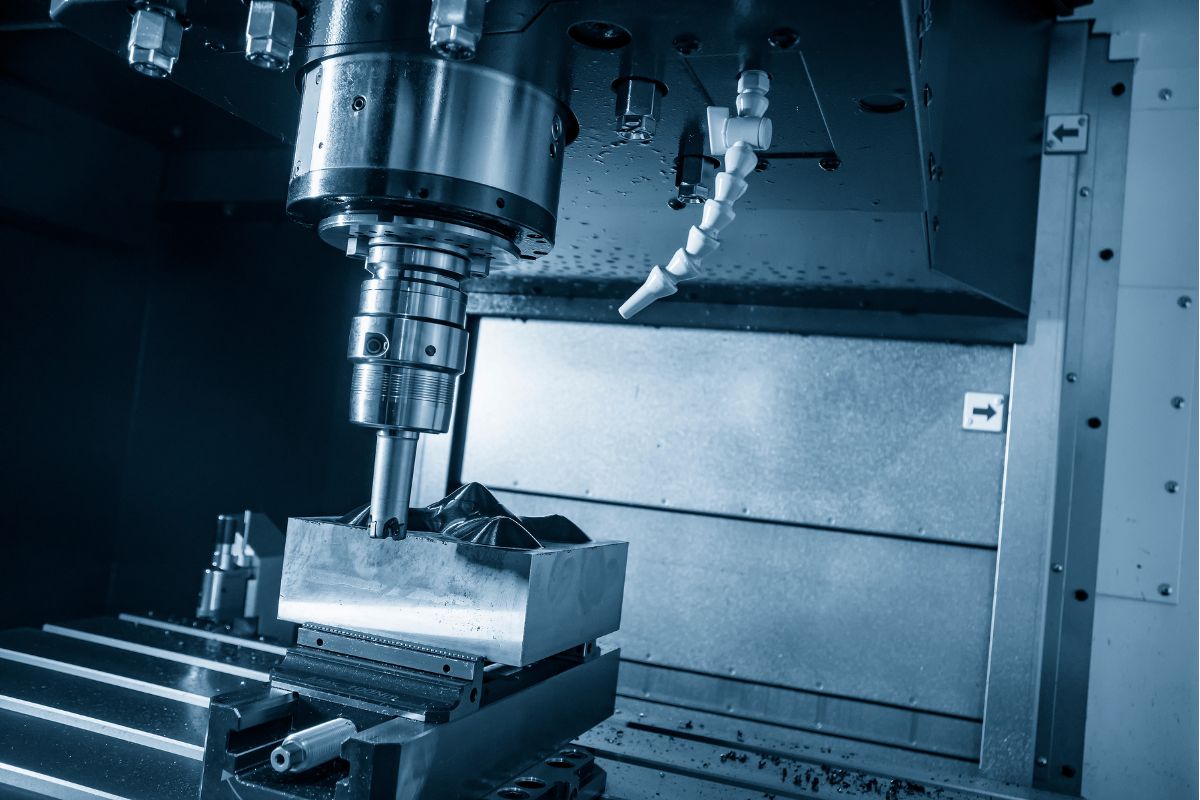

3. フライス加工

CNCフライス加工 はコンピューター制御の機械を使用している。高精度で材料を切断し、成形する。この工程は、複雑な形状や厳しい公差を扱うことに優れています。

CNCミルは、複数の軸に沿って移動し、材料を除去し、詳細な部品を作成します。他の方法では困難な複雑な形状やデザインを作り出すことができる。

このプロセスにより、正確な寸法と高品質の仕上げが保証される。その多用途性により、様々な素材に対応し、シンプルで細部まで作り込まれた特徴を生み出すことができます。

4. スイス機械加工

スイス機械加工 は精密な製造方法である。これにより、メーカーは高品質で複雑な部品を製造することができる。この技法は、スライド式主軸台と固定工具を使用する。これにより、小さくて細かい部品を正確に作ることができる。スイス機械加工は、大量生産に優れているため、産業界に理想的です。その効率性と精度は無駄を省き、全体的な生産性を向上させます。

5. 研磨

研磨ホイールまたはベルトは研削に使用される。部品を平滑にし、形を整える。研磨面は少量の材料を取り除きます。この工程により、滑らかな仕上がりが生まれます。寸法や表面品質の微調整に欠かせません。

6. 旋盤作業

旋盤は機械加工に欠かせないツールです。初期の設計から大きく進化し、より精密で多用途に使えるようになりました。歴史を通じて、これらの装置は金属部品の成形に不可欠なものでした。

旋盤加工の種類

フェイシング

ワークピースの端面を平らにカットする作業。余分な材料を取り除き、次の作業のために表面を整える。

テーパー加工

この技法は、加工物をテーパー状または円錐状に成形する。部品の長さに沿って徐々に直径を小さくしていきます。

コンターターニング

輪郭旋盤加工は、ワークピースに曲線や不規則な形状を作ります。あらかじめ定義された輪郭に沿って複雑なプロファイルを作成します。

スレッディング

ねじ切り加工は、被加工物の表面に沿ってらせん状の切り溝を作る。ねじ、ボルト、その他のねじ部品のねじ山を作る。

旋盤加工の応用

自動車

旋盤は、エンジンやトランスミッションに使用する部品を製造する。例えば、シャフト、ギア、カスタム部品など。

航空宇宙

航空機の精密部品を製造している。ランディングギアの部品やタービンブレードも含まれる。

カスタム部品製造

旋盤は、様々な用途のために、唯一無二の部品を作り出します。その中には試作品や特殊機械も含まれます。

機械加工に使用される材料

- 合金鋼

- アルミニウム合金

- ステンレス・スチール

- チタンと特殊合金

1. 合金鋼

鋼合金は機械加工において様々な特性を持つ。鋼の異なる合金は、異なるレベルの加工性、強度、コストを提供します。特定のプロジェクトに適しています。

1215および12L14スチール

1215および12L14鋼は、大量加工用に人気があります。これらは優れた切削性を提供します。これらの低炭素合金は、切削と成形が容易です。工具の摩耗を減らし、生産効率を高めます。

12L14鋼は鉛を含み、被削性をさらに向上させる。どちらもコストパフォーマンスに優れている。小型で精密な部品を作るのによく使われる。例えば、ネジ、ボルト、金具などです。これらの合金は、滑らかな仕上げと精度が必要な作業に選ばれます。

4140および4130スチール

4140と4130鋼は非常に強く耐久性がある。これらはクロムとモリブデンで作られている。これらの合金は機械加工が難しいですが、非常に丈夫です。

4140鋼は航空宇宙や防衛分野でよく使用される。ギアやシャフトのような丈夫な部品を作るのに適している。

4130鋼は軽量だが強度は高い。航空機のフレームや構造部品の製造に適している。これらの鋼は、強度と信頼性が非常に重要な場合に選ばれる。

2. アルミニウム合金

アルミニウム合金は、軽量で耐久性のある機能を提供します。金属部品を加工するための完璧な加工を可能にし、多彩な機能を提供する。様々な産業のニーズを満たします。

7075および6061アルミニウム

7075アルミニウムと6061アルミニウムは非常に人気があります。多くのメーカーが航空宇宙や自動車部品に使用している。

7075アルミニウムは、鋼のように非常に強い。航空機の翼や自動車部品など、強度が重要な場面で威力を発揮します。しかし、6061よりも若干重く、価格も高くなります。

6061は丈夫で軽く、手頃な価格の合金です。7075よりも柔軟性があり、機械加工が容易である。多くの分野で自動車部品、自転車フレーム、航空機構造などに使用されている。

3. ステンレス鋼

ステンレススチールはすぐには磨耗しません。時間が経っても丈夫なままです。錆びにくい。食品加工、医療器具、建築などに使われる。その強さは、良い選択です。

グレード303

303ステンレス鋼は加工しやすい。切れ味がよく、形が整う。他の鋼種に比べ耐食性は劣る。消費者は機械部品にそれを使用します。

グレード304

304ステンレス鋼は一般的で汎用性が高い。耐食性に優れている。いくつかのプラットフォームでは、キッチン用品、医療器具、産業機器にこの金属を使用しています。

グレード316

316ステンレススチールは最も耐食性に優れています。錆びることなく、海洋環境のような過酷な環境にも対応します。医療器具、食品加工機器、化学処理などに使用されている。

4. チタンと特殊合金

チタン・グレード5および23

チタンは強靭で軽量な特性を持つ。グレード5は航空宇宙や医療用インプラントに使用されています。グレード23は高性能医療用インプラントに使用されます。どちらのグレードも耐食性に優れています。

特殊合金

- ハステロイ

- インコネル

- ナイトロニック60

ハステロイ

ハステロイは、過酷な高温条件に最適です。強度を保ち、錆びにくい。

インコネル

インコネルは極端な温度と圧力用に設計されている。エンジンや高応力部品に使用される。

ナイトロニック60

高温と腐食に強い。この金属は船舶や化学処理装置に使用される。

機械加工の精度

公差と品質管理

厳しい公差は、部品の信頼性と性能にとって極めて重要です。部品が正しく適合し、機能することを保証します。

三次元測定機による検査、正確な寸法チェック。統計的工程管理は、品質を維持するために工程を監視します。インプロセスモニタリングは、問題の早期発見に役立ちます。

表面仕上げと後加工

後加工は部品の表面仕上げを向上させる。研磨は表面を滑らかにします。アルマイト処理で保護膜を作ります。

メッキは、部品に装飾的または保護的なコーティングを施す。熱処理は、より良い性能のために材料の特性を変更します。

優れた表面仕上げは、耐摩耗性、外観、部品の機能性に影響します。適切な仕上げにより、部品は優れた性能を発揮し、長持ちします。

金属加工における課題

素材の選択

正しい材料を選ぶことは非常に重要だ。硬度は、機械加工のしやすさ、しにくさを決定します。被削性は、その素材がどの程度切削や成形が可能かを示します。

材料によっては高価なものもあるため、コストも重要です。硬度、加工性、コストのバランスをとり、仕事に最適な材料を選ぶ必要がある。

工具の摩耗とメンテナンス

工具の摩耗は一般的な問題である。切削による熱と摩擦は、工具を早く摩耗させる原因となる。材料の硬度も工具寿命に影響する。

摩耗を管理するには、予防的メンテナンスで定期的に工具を点検・整備する。工具のコーティングは、摩擦と摩耗を減らすことができます。適切な潤滑は、工具の冷却と摩耗の低減に役立ちます。

複雑な形状の取り扱い

複雑な部品の加工は難しい。複雑なデザイン、狭いコーナー、薄い壁などは扱いにくいものです。解決策としては、高度なCAD/CAMソフトウェアを使用して部品を計画・設計することが挙げられます。

5軸加工により、複数の角度から精密な切削が可能。特定の形状やフィーチャーに対応したカスタムツーリングも可能です。これらの技術は、複雑な形状の加工の難しさを克服するのに役立ちます。

結論

私たちは、金属部品のさまざまな加工工程と材料の選択肢を調べました。精度と適切な材料の選択は非常に重要です。適切な材料を選び、厳しい公差を保つことは、信頼性の高い高品質の部品を作るのに役立ちます。

機械加工は現代の製造業において重要な役割を担っている。航空宇宙や医療機器など、多くの産業に影響を与えている。その精度と柔軟性は進歩の原動力となり、部品がさまざまな用途でうまく機能することを保証します。

0コメント