Zinc Die Casting Manufacturer in China: Zamak 3, Zamak 5 Die Casting Components

OEM Contract zinc die casting components manufacturing services with zamak 3, zamak 5…

Zinc Die Casting Services, Its Process, Applications, and Design Tips

金属部品の製造に関しては、 亜鉛ダイカスト components are a high-demand option. It uses different alloys to make complex zinc metal parts. These parts have strong mechanical properties. In addition to their strength, these parts possess exceptional mechanical properties. That is why they are widely used in different applications. Here, we will discuss these applications in detail. Additionally, we will discuss its whole process, design tips, advantages, disadvantages, and alternatives in detail.

亜鉛ダイカストとは?

It is a metal alloy casting process that used to manufacture zinc alloy casting components. First, the zinc alloy melts down into a molten state. Next, high pressure forces the molten zinc alloy into a die cavity (metal die casting mold). Then the zinc attains the shape of a die. The zinc then cools down and is ejected from the die. Therefore, this technique is best suited for making large volumes of medium-zinc alloy die casting parts. People often use this process to produce highly accurate parts. Additionally, it can deal with different zinc alloys, i.e., Zamak (zamak 3, zamak 5), and ZA series.

What are the processes involved in zinc die-casing Process?

When you are looking for Zamak die casting components, the best option is looking for a die casting company who is professional in zinc die casting services. in that case to understand the zinc casting process is very important for you to slect the right supplier. Here is a detailed description of the steps involved in making zinc die casting components.

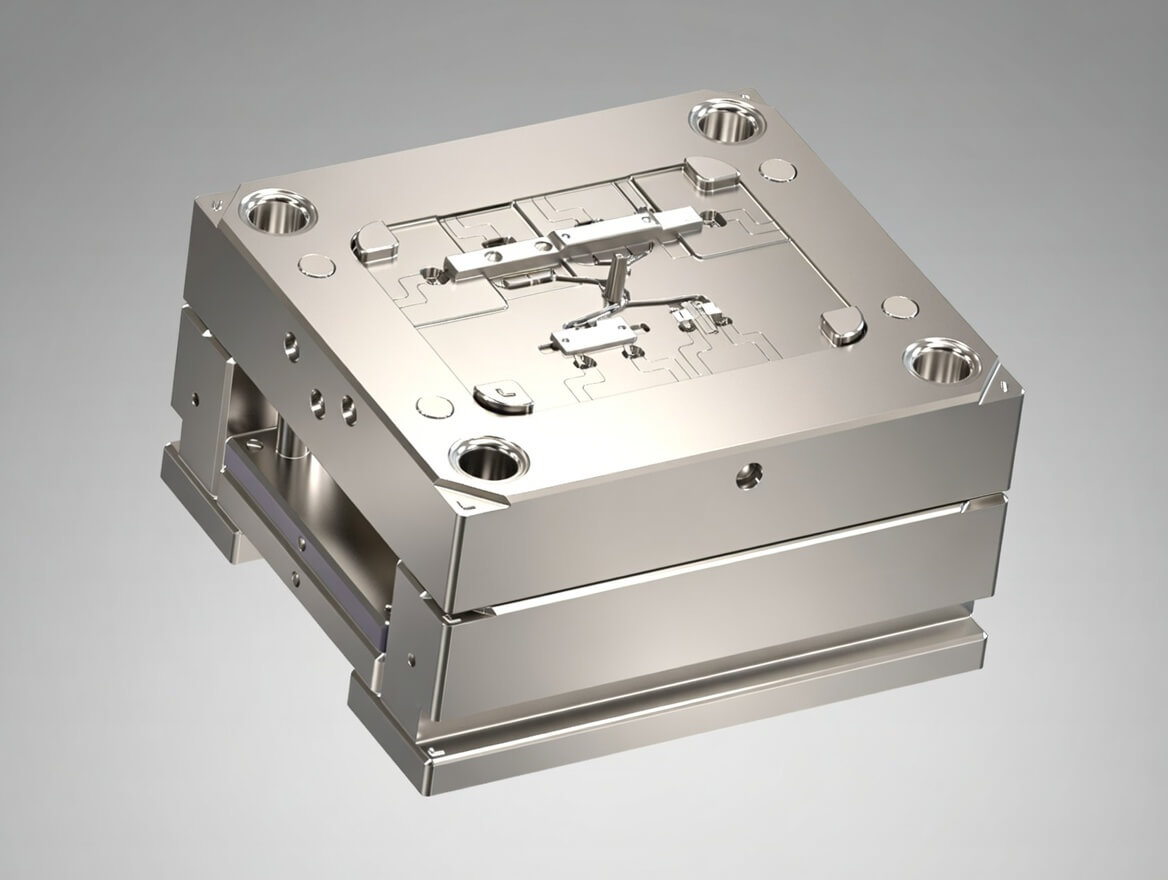

1. デザイン Zamak Part and Tooling

亜鉛ダイカストは設計段階から始まります。この段階には亜鉛合金の部品設計と金型設計が含まれます。エンジニアはCADやCAMといったスマートなソフトウェアを使用して部品や金型を設計します。彼らは亜鉛合金部品の精度を保証するために、設計にすべての小さな詳細を追加します。彼らは部品設計の以下の側面を注意深く考慮します:

- ドラフトの角度 For every zinc alloy die casting parts that must have draft angle, The normal draft angles is between 1-3 degrees. It helps remove the zinc alloy part from the die. some times for some speical zinc die casting parts, 0.5 degree can be applied, this is according to the part design.

- 壁の厚さ: They maintain a uniform wall thickness. So, they can prevent defects and allow proper filling. for zinc die casting parts the min wall thickless is 0.8mm, but this is designing on the design geomitry, if you do now know about this, we suggest you find a professional zinc die casting partner designer, or you can contact us for help.

- リブとフィレ: エンジニアは設計にリブとフィレットを組み込む。リブは金属合金部品の強化に貢献する。フィレットは鋭利な角を避けて応力を防ぐのに役立つ。

Furthermore, in zinc die casting tooling design, the tooling designer engineers will design the completely 3D and 2D tooling drawing according to part design, and create the BOM list for all of components, for zinc die casting tool that requires high-quality steels like H13, 8407, and 1.2344. This die comprises two halves, i.e., the cover die (fixing half) and the ejector die (moving half). Therefore, we have properly designed the die to align with the CAD designs. It guarantees that the final part will be exactly match a die.

2. Melting and Injection to trial the tooling

Once die casting tooling manufacturing completely, then we start to trial the tool, this step includes the melting of the zinc material. This is usually done in a furnace. We make sure to adjust the temperature between 700°F and 800°F (370°C and 430°C). This range helps to keep the zinc metal in a molten state. After that, the molten zinc is allowed to be injected into the die-casting tooling by the machine. This hot chamber die casting machine comprises a punch, a die cavity, and a cooling chamber. After injecting the molten alloy into the mold, the punch applies high pressure, forcing it into the die cavity. Then the molten zinc takes on the shape of a die and achieves all of its dimensions.

3.冷却と凝固

Once the injection process is finished, the molten zinc is cooled by the cooling system. The steel mold starts to cool down the molten zinc rapidly. But this cooling has certain limits. it is usually fastened up using the cooling channels. The coolant, or water, is allowed to pass through this channel. They help cool the zinc alloy. After cooling, the zinc starts to solidify. At this stage, it takes the mold dimensions. Besides this, fast cooling helps get fine-grained structures with high strength. Additionally, this cooling time depends on the part size and its complexity. Simpler designs cool down earlier.

4.排出とトリミング

The zinc die casting manufacturing process’s final step is the ejection and trimming of the zinc alloy part. After solidification, the die opens. Then the ejector pins start to push the part out of the mold. This mold is designed smartly. It can easily come out of the die cavity without causing any damage. Additionally, if there is excessive material, i.e., flash, it attaches around the edges of the zinc alloy part. It is important to remove it. The trimming process accomplishes this. This process can use different mechanical operations, such as cutting, grinding, or filing. All of these processes result in the production of fine parts.

5.二次加工

Some parts are finalized after trimming. But a few of them need additional processes. They can get a better appearance and specific dimensions. For example, drilling holes, threading, machining, or refining surfaces. While some zinc die casting parts may need better appearance and additional properties like corrosion resistance and functioning, they can undergo the painting process. Moreover, some zinc alloy die casting components may need durable finishing. They can tolerate harsh environmental conditions; they may need plating or powder coating process.

Finally. if you are looking fir zinc die casting services, we suggest you contact a die casting manufacturer who can do one stop services for you, in that case you only need to talk with one supplier, we are a die casting company in China that offer zinc die casting services from part design, tool design, die casting tooling manufacturing, mass production, secondary machining, surface finish inspection, packing, assembly, and delivery. お問い合わせ to get a quote in 24 hours.

ダイカスト用一般亜鉛合金

亜鉛の様々な合金をご紹介します。これらは様々な分野で様々な用途があります。その特性、組成、用途について詳しく説明しましょう。

|

亜鉛合金 |

構成 |

プロパティ |

代表的なアプリケーション |

|

ザマック3 |

Zn 96%、Al 4%、Mg 0.03% |

強度、延性、鋳造性のバランスが良い。 |

自動車部品、金物、電気ハウジング |

|

ザマック5 |

Zn 95%、Al 4%、Cu 1% |

高い強度と硬度、優れた耐クリープ性 |

ギア、レバー、小型機械部品 |

|

ザマック 7 |

Zn 99.99%、Al 0.05%、Mg 0.01% |

優れた延性と流動性、高純度 |

電子コネクター、精密部品 |

|

ザマック2 |

Zn 94%、Al 4%、Cu 3% |

ザマック合金の中で最高の強度と硬度を持つ。 |

頑丈な機械部品、工具 |

|

ZA-8 |

Zn 92%、Al 8%、Cu 1% |

高い強度と硬度、良好なベアリング特性 |

ベアリング、ブッシング、小型機械部品 |

|

ZA-12 |

Zn 88%、Al 12%、Cu 1% |

高強度、高硬度、良好な鋳造性 |

構造部品、高負荷部品 |

|

ZA-27 |

Zn 73%、Al 27%、Cu 2% |

最高の強度と硬度、低密度 |

ヘビーデューティー用途、大型機械部品 |

亜鉛ダイカストの基本設計のヒント

Here are some important tips, you can use to make zinc die casting components more effective and efficient. When you need zinc die casting services, below tips may still help you with your Zamak die casting project, becauase your supplier will not understand the purpose of your zinc casting components, of course if you want your supplier to do the design for you, then they should handle those factors.

|

デザイン面 |

基本的な心得 |

簡易図面 |

|

ドラフト角度 |

ドラフト角度を取り入れる(通常1~3度)。 |

|

|

壁厚 |

均一な肉厚を維持する(亜鉛の場合、0.040~0.120インチ)。 |

|

|

肋骨 |

全体的な厚みを増すことなく、リブを追加して強化する。 |

|

|

フィレ |

鋭い角(半径0.020インチ以上)の代わりにフィレットを使用する。 |

|

|

アンダーカット |

アンダーカットを最小限にするか、必要に応じてスライドコアを使用する。 |

|

|

ボス |

適切な高さと直径(1:1~3:1の比率)のボスを設計する。 |

|

|

穴とスロット |

サイズと間隔を統一して設計する(最小直径0.040インチ)。 |

|

|

テクスチャリング |

平らな面にテクスチャを追加して美観を向上させる。 |

|

|

公差 |

現実的な公差(±0.002~±0.005インチ)を使用する。 |

|

|

パーティングライン |

パーティングラインを戦略的に配置する。 |

亜鉛ダイカストの用途

他のプロセスと同様に、亜鉛ダイカストもさまざまな産業で広く使用されています。その用途について詳しく説明しましょう。

1.自動車産業

Zinc die-casting has many applications in the automotive sector. It is used to make precise and durable automotive zinc die casting parts. They may include carburetors. These carburetors need high-dimensional accuracy and surface finishing. Zinc die casting is the best option for this type of automotive parts. Besides this, some automotive brake parts need high strength and reliability. So, in this case, zinc die casts are good options. Moreover, zinc die casting has many applications to make parts that can manage stress and wear.

2.エレクトロニクス産業

亜鉛ダイカストはエレクトロニクス産業にも応用されている。複雑で詳細な部品の製造に役立ちます。これらの部品は優れた導電性とシールド特性を示します。これに加えて、亜鉛ダイカストは軽量です。そのため、強度と耐久性に優れています。さらに、電気コネクターは精密で一貫した形状が要求されます。ここで、亜鉛ダイカストは非常によく適合します。また、電子部品の放熱にも役立ちます。全体として、部品の性能と寿命が向上します。

3.消費財

この分野では、亜鉛ダイカストは比較的費用対効果の高いソリューションです。機能部品に美観を加えることができます。さらに、耐久性に優れ、操作も簡単です。そのため、カスタマイズされた形状や寸法で大量生産する際に広く使用されています。それは、さまざまな製品を作るために使用されます。通常、荷物、ドア、家電製品などが含まれる。それは、その強度と審美的な仕上げのためです。

4.産業機器

他の分野以外にも、亜鉛ダイカストは産業分野で多くの用途があります。様々な部品の製造に使用されます。これらは一般的に高い精度と強度を必要とします。さらに、厳しい環境条件に対する高い耐性も備えています。その最たる例がポンプ部品です。亜鉛ダイカストはこれらの部品の製造に役立ちます。これらは通常、ハウジングやインペラーです。さらに、この工程はバルブ、機械、設備の製造にも広く使われています。

亜鉛ダイカストの長所とは?

他の方法と同様に、亜鉛ダイカストにもさまざまな利点があります。これらについて詳しく説明しましょう。

1.精度

この技術は高次元の精度を実現する。複雑な細部も作ることができる。これに加えて、亜鉛ダイカストは厳しい公差を必要とする部品を作るのに理想的です。その精度自体が、最終製品が必ず設計仕様を満たすことを証明しています。鋳造後の大掛かりな工程や機械加工を減らすことができます。これに加えて、仕上げの必要性も最小限に抑えます。

2.強度と耐久性

亜鉛ダイカストでは様々な合金の使用が可能です。これらの合金は優れた機械的特性を必要とします。耐衝撃性や引張強さなどです。これに加えて、亜鉛ダイカスト部品は強く耐久性があります。そのため、部品は大きな機械的応力や摩耗に耐えることができるようになります。これが、亜鉛ダイカストが自動車や産業機器などの用途に広く使用されている理由です。

3.表面仕上げ

亜鉛ダイカストは、表面が滑らかな部品を作るのに役立ちます。そのため、メッキや仕上げを施すのが実に簡単です。これとともに、亜鉛ダイカストには固有の表面品質があります。そのため、鋳造後のさまざまな工程が可能です。塗装、粉体塗装、電気メッキなどです。そのため、亜鉛ダイカストは美観と耐食性を保証します。これに加えて、高精度の最終製品も製造できます。

4.効率性

亜鉛ダイカストは効率的で信頼性の高い金属部品の製造方法です。必要な機械加工を最小限に抑え、高い生産率を誇ります。しかも、大量生産が可能です。そのため、大量生産に適しています。そのため、製造時間とコストを削減することができます。

5.費用対効果

この技法は、他のダイカスト法に比べて非常に経済的である。それ自体が滑らかな仕上がりになる。そのため、二次加工は必要ありません。しかし、亜鉛ダイカストの初期費用はかなり高く、すなわち金型設計費用がかかります。しかし、大量生産になると、コストは下がり、安定した結果が得られます。

亜鉛ダイカストの短所は?

利点と同様に、亜鉛ダイカストにも欠点があります。そこで、ここではそれらについて説明しよう。

1.サイズの制約

亜鉛ダイカストは中小規模の生産に適しています。大きなサイズの部品を作ろうとすると、このプロセスには限界があります。これは一般的に、ダイカストマシンと金型のサイズによって起こります。そのため、大型部品を作るための他の選択肢を見つけることができます。

2.高いイニシャルコスト

先に述べたように、亜鉛ダイカスト法は特定の設計と金型が必要です。そのため、他の技術に比べてコストが高いのは明らかです。そのため、少量生産にはあまり使えません。しかし、これは一貫したデザインで大量生産するために使用することができます。

3.熱伝導率

亜鉛合金は他の金属よりも熱伝導率が高い。そのため、工程中の熱への対応が難しくなります。ですから、金型を慎重に設計する必要があります。これに加えて、欠陥を避けるために適切な冷却戦略を追加する必要があります。

亜鉛ダイカストにはどのような選択肢がありますか?

亜鉛ダイカストの利点と欠点の両方を比較することで、私たちは目的の部品を得るために別の選択肢を使用してみることができます。そこで、その説明を下表に示します。

|

オルタナティブ |

素材 |

メリット |

デメリット |

アプリケーション |

|

アルミニウム合金 |

軽量、耐腐食性 |

より高い融点 |

自動車部品、航空宇宙部品 |

|

|

マグネシウム合金 |

非常に軽量、優れた強度対重量比 |

より高価な素材 |

家電、自動車部品 |

|

|

プラスチック射出成形 |

熱可塑性プラスチック |

軽量、多用途 |

強度と耐久性の低下 |

消費財、医療機器 |

|

砂型鋳造 |

各種金属 |

大型部品に適しており、金型コストが低い |

表面仕上げが粗く、精度が低い |

エンジンブロック、大型機械部品 |

|

インベストメント鋳造 |

各種金属 |

高精度、優れた表面仕上げ |

高コスト、生産時間が長い |

タービンブレード、医療用インプラント |

|

粉末冶金 |

金属と合金 |

高精度で無駄が少ない |

部品が小さく、金型コストが高い |

ギア、ベアリング、構造部品 |

|

スタンピング |

金属 |

高速生産、低コスト |

平面または単純な形状、高い初期金型費用 |

自動車パネル、電子部品 |

|

鍛造 |

金属 |

高強度、優れた耐久性 |

よりシンプルな形状、より高い材料廃棄 |

自動車、航空宇宙部品 |

結論

結論として、亜鉛ダイカストは金属部品を作るための賢い技術です。多くの産業で応用されている。ここで、亜鉛金属は溶融状態になり、炉に注入されます。その後、高圧がかかり、金型の空洞に挿入されます。その後、金型の形状になり、冷却されます。凝固後、亜鉛部品は金型キャビティから排出され、トリミングや表面仕上げが必要かどうかチェックされます。つまり、これは非常に単純なステップです。これは、小さな部品を作ったり、大規模な生産に対応するために使用されます。そのため、多くの産業で広く使用されています。

よくある質問

Q1.亜鉛ダイカストとアルミダイカストの比較は?

まあ、どちらも 亜鉛ダイカスト ダイカストやアルミダイカストの部品は、金属を溶かすところから始まり、金型の形になります。しかし、亜鉛ダイカストには精度と表面仕上げがあります。一方、アルミダイカストは耐食性に優れ、軽量な部品に有効です。

Q2.亜鉛ダイキャスト部品はリサイクルできますか?

亜鉛ダイキャスト部品は熱伝導体です。ですから、特定の温度で簡単に溶けてしまいます。ですから、完全にリサイクル可能で、環境にも非常に良いのです。

Q3.一般的に亜鉛ダイカスト部品にはどのような後加工技術が使われていますか?

複数ある。つまり、最も一般的な後処理技術は、機械加工、メッキ、塗装、粉体塗装である。

製品ギャラリー

LEDランプヒートシンク部品, 海洋部品, 建築金物部品, 自動車部品, 機械工学部品, 自動車部品, LED照明エンクロージャ&パーツ, 窓やドアハードウェア, スポーツ機器部品, 自動車部品, 電動工具部品。

会社概要

1999年に設立され、GC精密金型有限公司(Was。 アルミダイカスト メーカー (中国) Limited)は、現在、高品質な製品を提供する世界有数のサプライヤーとなりつつある。 ダイカスト部品 a非鉄金属製品の機械加工。

私達の生産ラインはアルミニウム ダイ カスト、亜鉛ダイ カストを含むが、これらに限定されない、 青銅砂型鋳造, アルミニウム重力鋳造, 私達のプロダクトは ISO 14001 および IATF 16949 によって確認され、証明されました、私達はあなたの信頼された製造者および中国のパートナーであること準備ができた常にダイ カストの。.