ダイカストで飛行機の部品を作るには、強くて軽い金属を使う。 一般的な金属には、アルミニウム(A380など)、マグネシウム(AZ91Dなど)、チタンなどがある。 これらの金属が選ばれるのは、強度がありながら重さがあまりないからだ。 熱く溶けた金属は、鋼鉄製の金型に押し込まれる。 そのため、複雑な形状になり、組み立てる部品も少なくなる。 この方法なら、たくさんのパーツを作った方が安くつく。 溶けた金属は、非常に高い圧力(通常は10~210MPa)で金型に押し込まれる。

部品における航空宇宙ダイカストについて、より深い情報を分解してみましょう。そのユニークな方法、材料、用途、利点などです。

航空宇宙産業の需要

航空宇宙産業は、強靭でありながら軽量な部品を常に必要としている。しかし、従来の方法では課題に直面し、このような出力が得られないことが多い。これらの部品は、疲労に耐え、極端な温度や圧力に対応することができます。

そのため、20世紀初頭には ダイカスト法 が誕生し、成長した。これらのプロセスは現在、広く普及している。複雑な部品も数秒で製造できる。

例えば、着陸装置部品、衛星部品、エンジンマウントなどである。

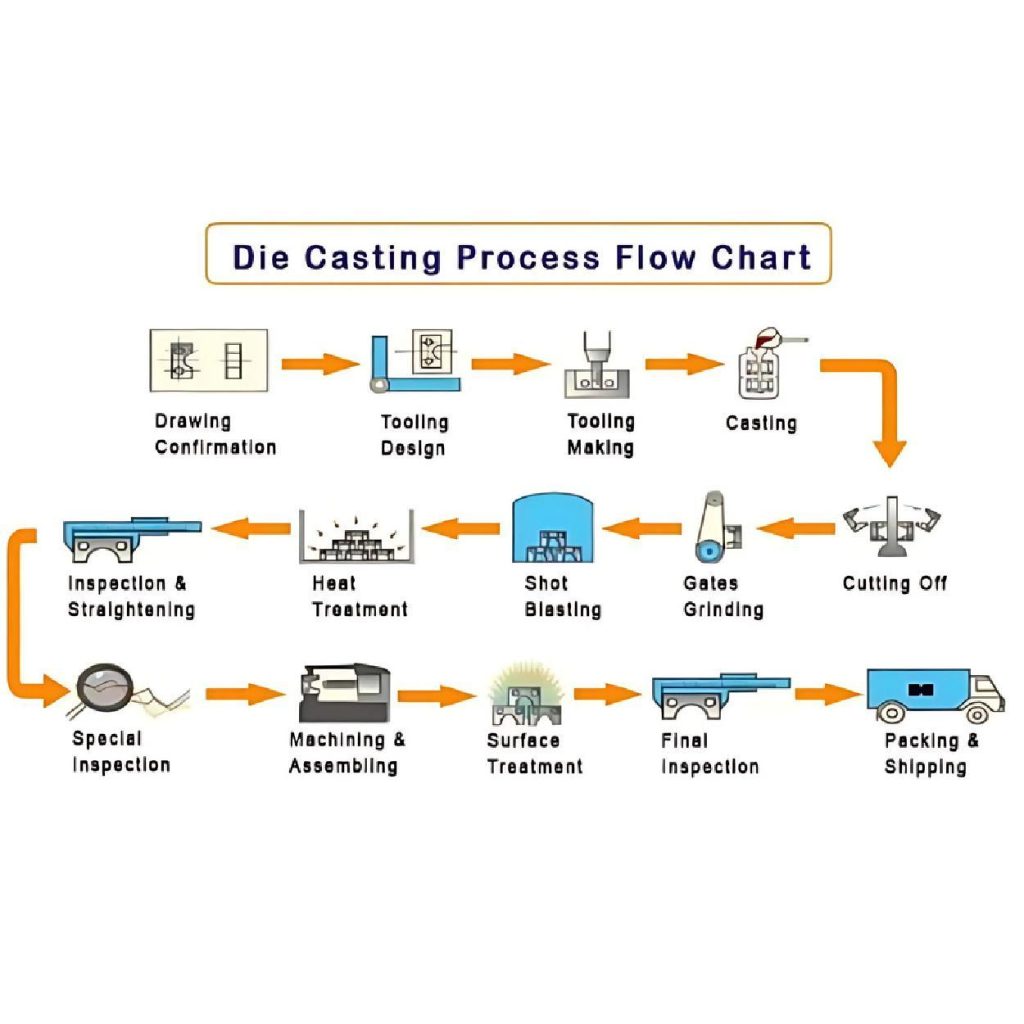

ダイカスト鋳造には簡単なステップがある。最初のステップは、材料を炉で溶かすことです。次に、ダイカスト職人がこの金属を機械に向かって移動させ、金型キャビティに均等に注入します。高い圧力が加えられ、部品が固まり、取り出す準備が整うまで、金型はしっかりと閉じたままです。

航空宇宙ダイカストの利点

1. 精度と正確さ

メーカーは精密な航空宇宙部品を製造している。彼らは部品が正確な測定で完全にフィットすることを確認します。この部品には±0.005インチ以上の公差も含まれます。例えば、エンジンやタービン。

2. 複雑な幾何学

メーカーが金型を完成させるのに何週間もかかるのはなぜか?複雑な形状の部品は、どの技術にとってもまだ難しいからだ。そのため、彼らは金型に加圧の強さと冷却の精密さと複雑さを含ませるようにしている。

そうすることで、鋳造時に内部冷却チャネルやアンダーカットを備えたさまざまな形状を得ることができる。これらの特徴により、部品はより優れた性能を実現し、材料の使用量を最小限に抑えることができる。例えば、ダイカスト技術は複雑な部品を製造することができ、8/10の複雑度を達成することができる。

3. 軽量化

ダイカストでは、15~25個の%軽い航空宇宙部品を作ることができます。これらの部品は、航空機や宇宙船の燃料使用量を最大10%削減し、排出ガスを低減することに貢献します。さらに、このプロセスは排出ガスを最小限に抑えます。これは、気候保護を促進します。

4. 費用対効果

ダイカスト工程では、労働力と機械加工が少なくて済みます。したがって、生産時間を約50%短縮し、コストを30%まで削減することができます。より速い生産は、高品質を維持しながら、全体的な経費も削減します。

5. 廃棄物の最小化

本質的に、このプロセスはより持続可能で環境に優しい環境に貢献している。なぜなら、使用する材料が少なく、鋳造時の廃棄物も最小限に抑えられるからだ。それは70%程度になります。

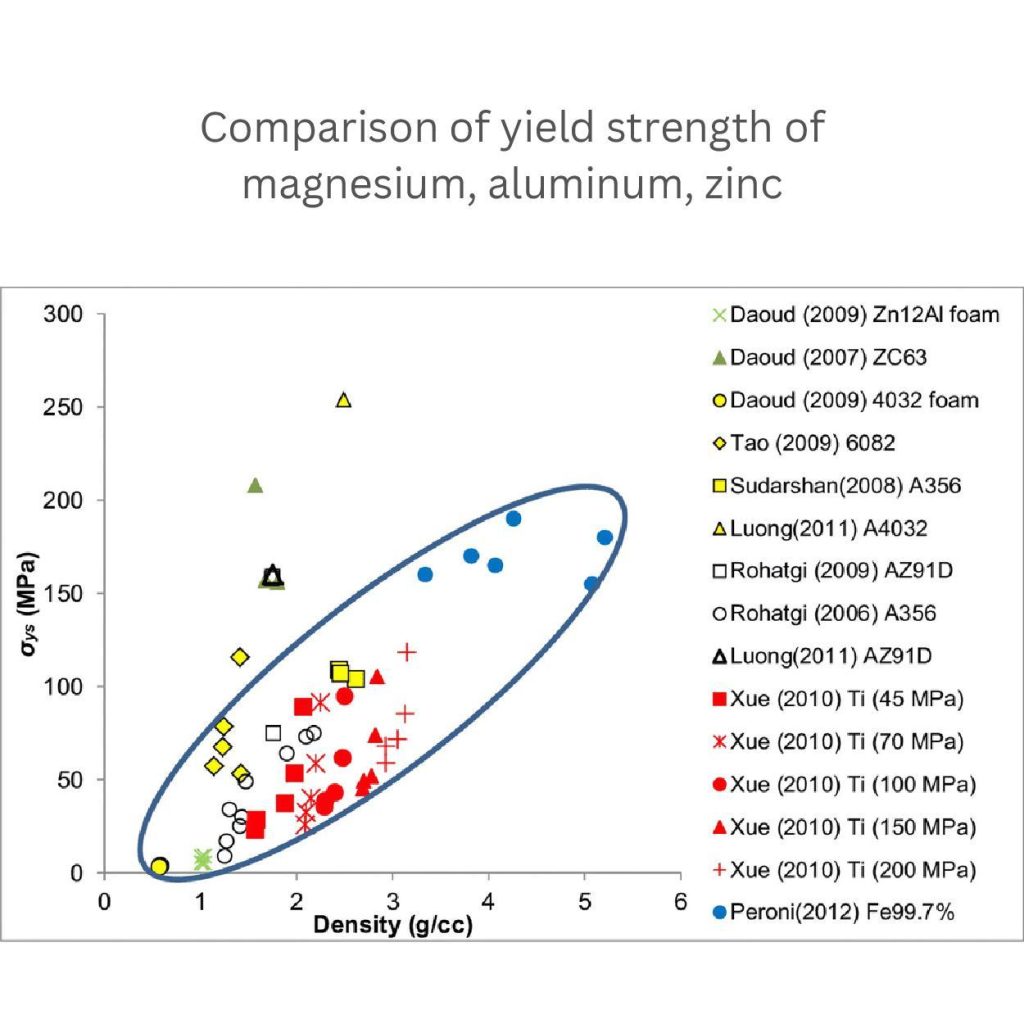

航空宇宙ダイカスト材料

航空宇宙産業のアプリケーションは、いくつかの材料オプションに依存しています。しかし、特に以下の材料は、特別な性質を持つ材料として好まれています。

- アルミニウム合金

- マグネシウム合金

- 亜鉛合金

- 銅合金

アルミニウム合金

アルミニウムが軽量であることはよく知られている。強度対重量比は90,000 psi / 2.7 g/cm³です。この素材は、濡れた状態でも1000時間も錆を防ぎます。

アルミニウムはまた、熱を伝え、より良い方法で損傷に耐える。この金属のこれらすべての特徴は、航空機部品に不可欠である。エンジン、ボディ、人工衛星などだ。

マグネシウム合金

マグネシウム合金は軽量だが、部分的に強度がある。その強度重量比は200 MPa / 1.8 g/cm³である。

製造業者は複雑な部品に簡単に成形できる。アルミニウムよりも振動を抑えることができる。

さらに、エンジンマウント、衛星部品、ミサイル部品などのマグネシウム製航空宇宙部品は強度を保つ。継続的なストレスに対応し、揺れを抑えることができる。

亜鉛合金

これらの素材は強度が高く(40,000psi)、強度重量比が高い。重力は7.0で、銅よりも密度が低い。適度な環境下では500時間まで錆に耐えることができる。

金型キャビティに容易に流れ込み、金型の隅々まで充填されて適切に広がる。この柔軟性により、製造業者は細かい仕上げの部品を作ることができる。

亜鉛合金は耐久性に優れ、成形が容易なため、部品製造に使用される。例えば、小型ハードウェア、エンジン部品、電子システムなどです。

銅合金

銅の比強度は約24.7kN・m/kg。銅は熱(300W/m・K)を効果的に伝えます。また、塩分の多い水環境下でも2000時間まで錆を防ぎます。さらに銅は、熱交換器や電気部品、ロケット部品のような航空宇宙部品にとっても強力な(60,000 ps)選択肢です。

航空宇宙ダイカストにおける金型材料

鋼鉄型

ダイカスト鋳造において、鋼鉄製の金型が非常に一般的であることをご存知だろうか。鋳造品よりも強度があり、高熱にも耐えられるからです。航空機の翼やエンジン部品のような部品を作るのにスチールモールドを使うことができます。驚くことに、スチールモールドは強度を保ち、破損することなく10万回以上使用できます。また、強い熱や圧力が加わっても形が崩れることはありません。

アルミ金型

アルミ金型は安価で軽量なものが多い。この種の金型は、小さな部品や試作品を作るのに使える。例えば、小さなネジ、クリップ、コネクターなどのテストサンプルを作ることができます。しかし、このような柔らかい金型に頼ってはいけない。なぜなら、高温に耐えられないからだ。

なぜそれが重要なのか?

なぜ航空宇宙ダイカストでは金型材料が重要なのか?エンジニアは、製造する部品に基づいて金型材質を選択します。そうすることで、部品に大きなストレスや高熱がかかる場合は、鋼鉄製の金型か他の丈夫な金型を選びます。しかし、小さな部品やストレスの少ない部品にはアルミ金型を選び、コストと時間を節約します。

航空宇宙部品の金型設計ルール

冷却チャンネル

ダイカストマシンでは、冷却経路はパイプや穴のようなものです。メーカーはこれらの通路から冷たい水や油を金型内に流します。これにより、溶けた粒子が固体の形に変換され、金型が均一に冷却されます。

冷却溝は、部品の収縮や形状の不揃いを防ぎます。部品の精度を保ちます。アルミ部品の場合、金型温度を180~220℃に保つ。

排気

金型にはベントと呼ばれる小さな隙間がある。この隙間が空気を逃がすのです。もし金型に通気孔がなかったらと想像してみると、鋳造中に発生する気泡が部品の形状を台無しにする可能性があります。この気泡は部品の強度にも影響し、ひび割れの原因にもなります。

通気孔は薄い部品にとっても重要だ。ブラケットなどの実際の形状を維持し、強度を保つのだ。

排出システム

メーカーは射出システムにピンやプレートを追加する。これらのツールは、金型から成形品を押し出すのに役立ちます。

ピンやプレートは均等な力で部品を押す必要がある。そうすれば、デリケートな部品を曲げたり壊したりすることはない。

例えば、人工衛星のような薄い部品は慎重に射出する必要がある。そうすれば、形状を維持できる。

航空宇宙ダイカストにおける溶解プロセス

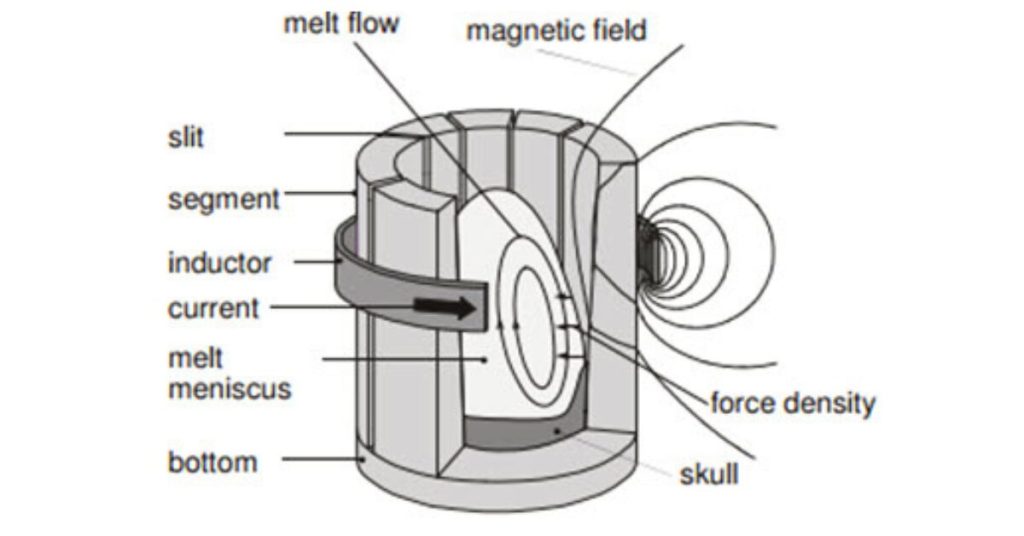

1. 誘導溶解

メーカーが使用しているのは 交流 (AC)で誘導溶解する。この電流は磁場を発生させる。それがEMF(起電力).これらの力は、材料を均一かつ迅速に溶かす。交流電流の一般的な周波数は以下の通り:

- 1~10kHz前後の中周波(MF)

- 10~100kHz付近の高周波(HF)

- 100~500kHz付近の超高周波(VHF)

ただし、温度は材料の種類によって異なる。例えば、エンジンブロックのような部品の場合、アルミニウムは650~700℃で溶かされます。また、メーカーは金属に不純物がないことを確認し、鋳造に使用するためにきれいな状態にします。

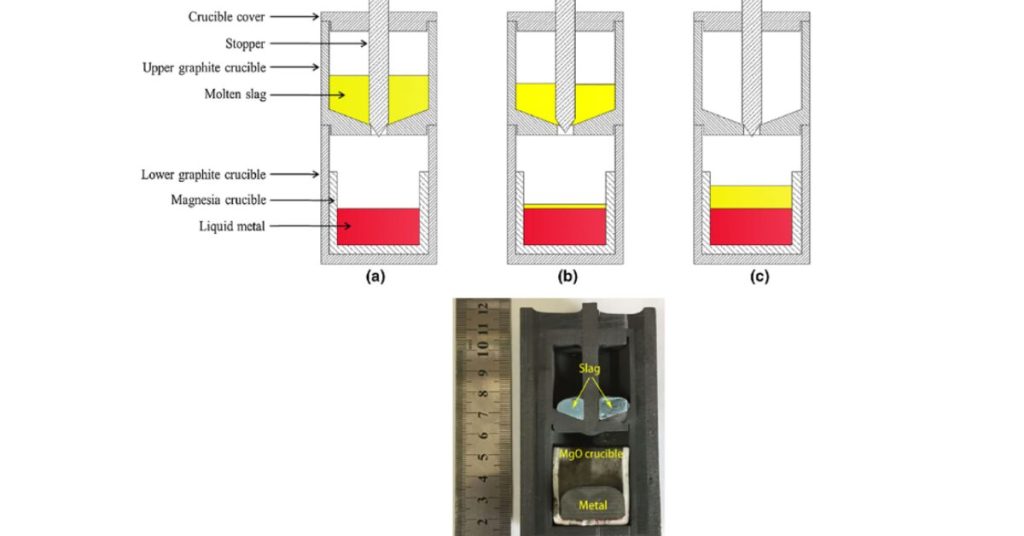

2. るつぼ溶解

るつぼ法には、特に熱を使って材料を溶かす場合、さまざまなパラメーターが含まれる。まず、温度は金属の融点に応じて500~2000℃の範囲である。同様に、メーカーは保持温度を1000~1800℃に維持する。

熱速度を1~10℃/分の間で制御し、金属を30分から数時間浸す。これに加えて、次のような管理も行う。 熱流 1~10kW/mである。暖房のための燃料消費量は、炉のタイプによって異なる。

しかし、ガス焚き炉を使用する場合は1~10m³/h程度、石油焚き炉の場合は1~10L/h程度となる。メーカーは大気圧、約1013mbarで金属を溶かす。

しかし、真空ダイカストの場合、10~1000mbar程度になることもある。るつぼ法は非常に簡単です。小さな部品には効果的です。スイッチや電子接続などです。

航空宇宙ダイカストにおける後加工作業

1. トリミング

航空宇宙ダイカスト技術におけるトリミングは、成形された部品の周囲に残った金属を取り除くために重要である。メーカーは切断機でエッジをきれいにします。これらの機械は、エッジとコーナーを滑らかで正確に保ちます。航空宇宙部品は、エッジの誤差が0.1mm未満でなければならないからです。

2. 熱処理

脱鋳造時の熱処理は、航空宇宙部品の強度を高める。メーカーはまず、アルミニウムなどの金属部品を530℃まで溶かす。その後、急速に冷却し、160℃まで再加熱する。このプロセスは、重負荷のかかる部品を作るのに有効です。例えば、着陸装置などである。

3. 表面仕上げ:

原材料の金属を特定の製品に変換する場合、錆や摩耗に耐えるために追加の表面処理が必要になります。そのため、メーカーは電気メッキや窒化チタンコーティングのようなコーティングを施します。

例えば、亜鉛部品の腐食を止めるために、5~10μmの薄い電気メッキ層を追加する。同様に、アルマイト処理されたアルミニウム部品には、保護のために20~25μmの厚さの層が含まれています。亜鉛部品は、腐食を止めるために5~10μmの薄い層で電気メッキされます。

航空宇宙分野におけるダイカスト技術の概要

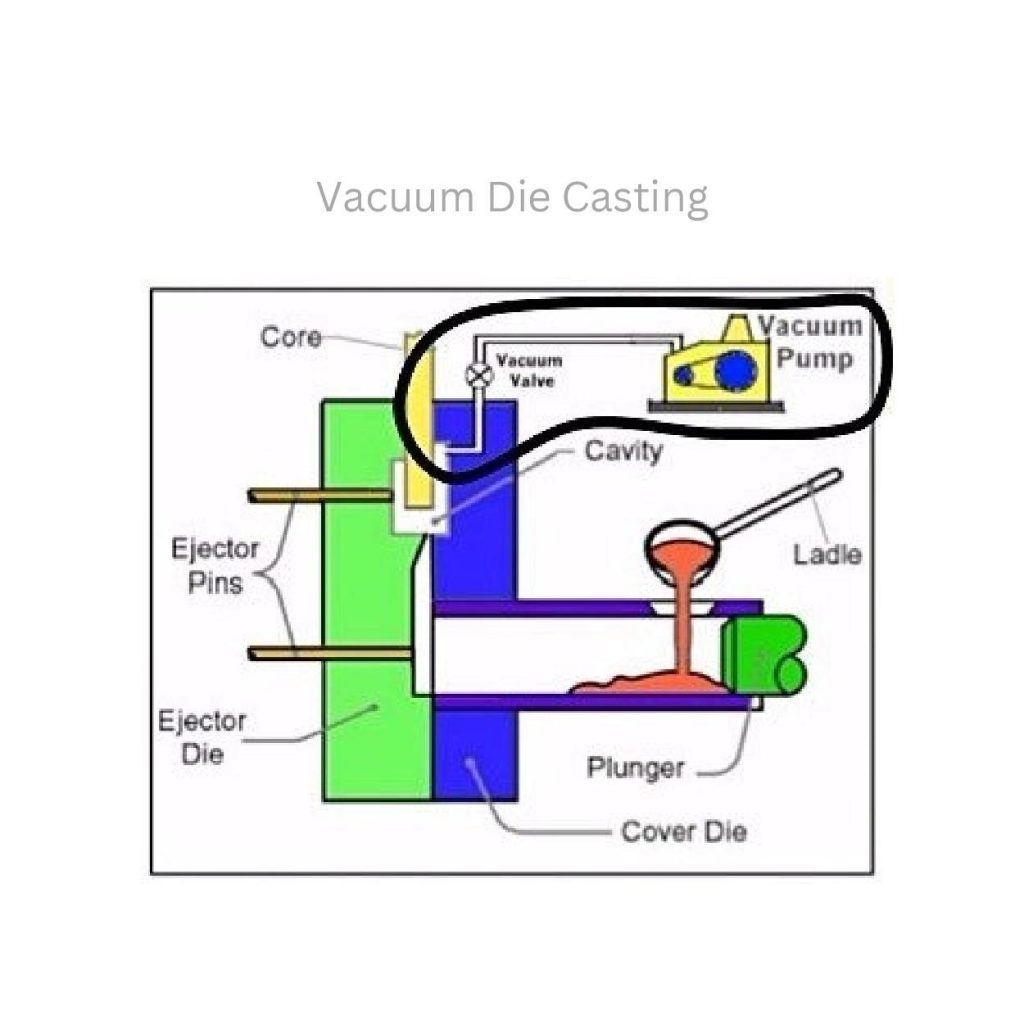

真空ダイカスト:

航空宇宙用の真空ダイカストは、ミスのない部品を作ります。真空ダイカストは、鋳造中の空気の遮断を取り除きます。なぜなら、金型内に空気が存在すると気泡が発生するからです。それは部品の損傷につながります。 そのため、このプロセスでは空隙や亀裂から部品を保護します。

このテクニックを使うことで、より丈夫で滑らかな部品を作ることができる。例えば、衛星のハウジングは、応力や亀裂を避けなければなりません。

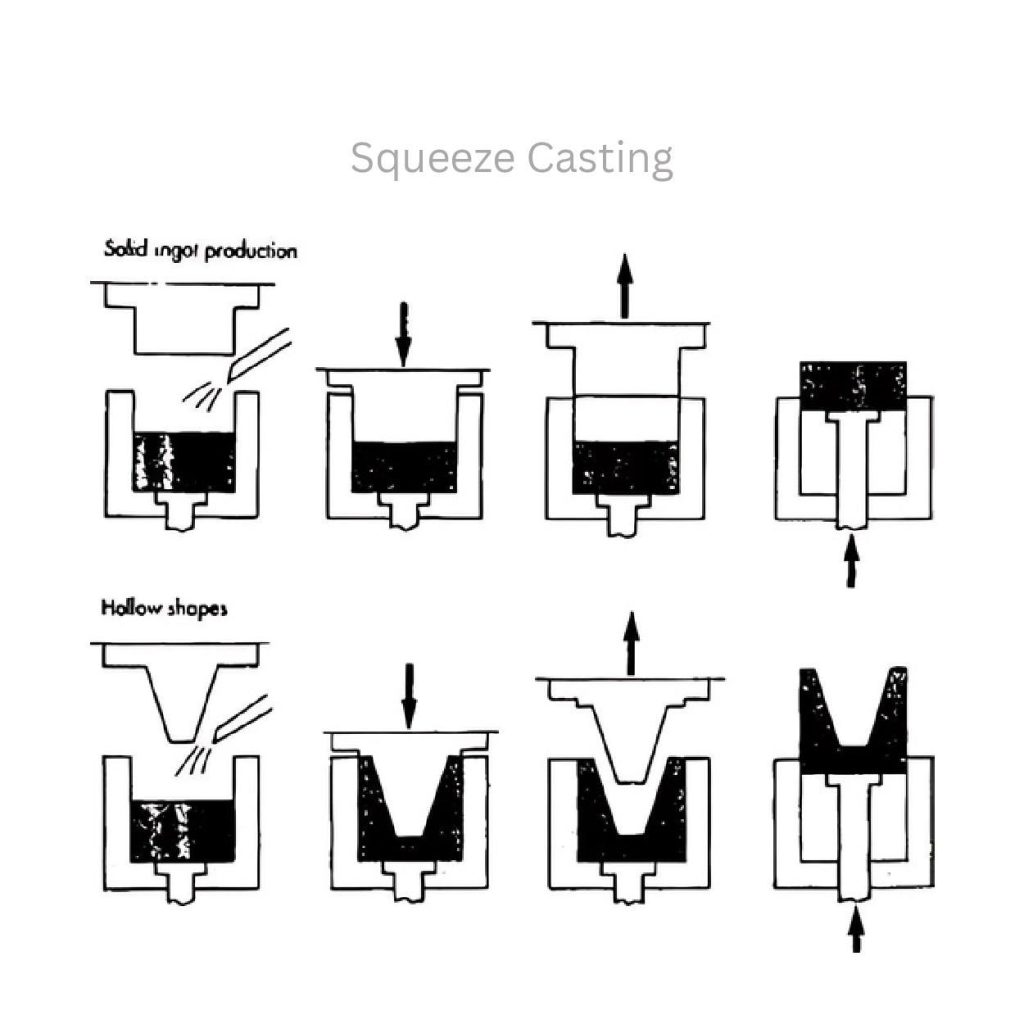

スクイズ・ダイカスト:

メーカーはスクイズダイカストを使ってより高密度の部品を作ります。これらの部品はより耐久性があり、より強い。この技術では、ポンチやプランジャー部品で金属が冷えたところを押します。この工程により、空隙が取り除かれる。

中実のインゴットの場合、メーカーは金属に圧力をかけて圧縮する。中空形状の場合は、コアを金型キャビティ内に挿入し、圧力をかけて周囲の空間を満たします。

スクイズ鋳造は、ランディング・ギア・ブラケットのような重荷重部品の製造に有効です。なぜなら、これらのブラケットは、曲がったり壊れたりすることなく、多くの重量を支えることにさらされるからです。

結論

航空宇宙 ダイカスト は製造工程のひとつである。航空機メーカーが強靭な形状の航空機部品を作るために使用する。アルミニウム、亜鉛、マグネシウムなどの溶融金属を金型に注入し、ネットシェイプに近い製品を得る。ダイカストの工程には、真空鋳造やスクイズ鋳造があります。また、メーカーは金型の性能を高めるために適切な材料を選択します。

0コメント