Gietvorm en gereedschap voor spuitgieten spelen een cruciale rol bij de productie van hoogwaardige onderdelen van metaallegeringen met een uitstekende nauwkeurigheid, duurzaamheid en efficiëntie. Bij het spuitgietproces wordt gesmolten metaal zoals aluminium, zink, magnesium of messing onder hoge druk in een stalen vormholte gespoten, waardoor complexe vormen met gladde oppervlakken en nauwe toleranties ontstaan. De kwaliteit van de matrijzengietmatrijs heeft een directe invloed op de productkwaliteit, cyclustijd en totale productiekosten.

Deze gids behandelt alles wat u moet weten over spuitgietmatrijzen en tooling, inclusief ontwerpoverwegingen, toolingmaterialen, kostenfactoren en onderhoudspraktijken. Of u nu auto-onderdelen, elektronische behuizingen of industriële componenten produceert, investeren in hoogwaardige spuitgietmatrijzen zorgt voor een langere levensduur van de matrijs, minder defecten en een grotere kostenefficiëntie.

Wat is spuitgietmatrijs/-gieten?

Matrijs voor spuitgieten, ook bekend als gereedschap voor spuitgietenvult een afgesloten holte onder hoge druk en temperatuur met gesmolten metaal. Het metaal wordt snel afgekoeld tot het uitgeharde deel stijf genoeg is om uit de mal te worden gehaald.

Een matrijs voor spuitgietwerk wordt meestal gemaakt van eersteklas gereedschapsstaal zoals H13, DIN 1.2344, 1.2343 of 8407, dat een uitzonderlijke hardheid, thermische weerstand en slijtvastheid biedt na een warmtebehandeling tot de juiste hardheid (HRC 48-52). Het juiste matrijsontwerp en de juiste gereedschapsselectie zijn essentieel om de stress van herhaalde gietcycli aan te kunnen met behoud van consistente maatnauwkeurigheid.

Om een gietstuk van hoge kwaliteit te produceren dat voldoet aan de vorm- en ontwerpvereisten van de klant, worden de twee matrijshelften in een spuitgietmachine geplaatst die op de vereiste temperaturen en druk werkt. De eisen van de klant voor de grootte van het onderdeel en de geometrie-eigenschappen hebben een directe invloed op de kosten van het spuitgieten.

Het kiezen van het juiste spuitgietgereedschap hangt af van verschillende factoren, zoals het aantal caviteiten, de hoeveelheid kernen of sleden die nodig zijn, het gewicht van de spuitgietmatrijs, het bewerkingsproces, de vereisten voor oppervlakteafwerking en polijsten en plating. Het maken van een aangepaste spuitgietmatrijs is een complexe taak.

Bij het selecteren van gereedschap voor spuitgietenHoud rekening met factoren zoals het aantal holtes, kernen of sleden dat nodig is. Denk ook aan het gewicht van de matrijs, het bewerkingsproces, de vereisten voor oppervlakteafwerking, polijsten en plating. Elk van deze factoren speelt een rol in het besluitvormingsproces. Het maken van een aangepaste spuitgietmatrijs is een complexe taak.

Vandaag de dag kopen de meeste spuitgietfabrikanten spuitgietmatrijzen van China sterven gieten schimmel bedrijven, omdat De Chinese fabriek van de matrijzenafgietselvorm kan hoge kwaliteit spuitgieten tooling maken met snelle doorlooptijd en hoge precisie sterft. als u op zoek bent naar de vorm van het aluminiummatrijzenafgietsel voor uw project, China sterven gieten schimmel bedrijf zal een van uw beste plek om te gaan.

In dit artikel bespreken we het spuitgieten van gereedschappen en hoe de fabrikant van matrijzengietmatrijzen produceert hoogwaardige spuitgietonderdelen met behulp van de meest economische productiemethoden.

Bij spuitgieten worden verschillende metalen gebruikt, zoals zink, magnesium, lood, koper en aluminium (of aluminium). Elk metaal vereist specifieke matrijsvereisten voor het gietproces. De Zamak 3, 5 en ZA series kunnen bijvoorbeeld zink gebruiken. De A356, A380, ADC 12, AL6061, AL6063 en andere series kunnen ook aluminium gebruiken.

De beschrijvingen en instellingen in dit artikel zijn algemeen vanwege deze variaties. Waar mogelijk worden opties gegeven, maar ze moeten alleen worden gebruikt als basisreferentie. De klant en de fabrikant van de spuitgietmatrijs moeten overleggen voordat ze definitieve beslissingen nemen.

|

A-SCHROEFDRAAD |

B-LEIDER/GELEIDERPEN & BUS |

C- Gietdeel |

D- schimmel holte en kern |

E-RUNNER & POORTEN |

F-KAMER |

F1-DOOSGAT & DOOSPEN |

|

Oppervlak waar twee gietstukhelften samenkomen |

Lijn de twee matrijshelften uit in de juiste positie bij het sluiten van de matrijs. |

Gietdeel klant vereist |

Gietmedium/vormmedium |

Metaal van de schroefdraadopening of koude kamer in de matrijsholte brengen |

Kanaal waardoor metaal lopers en poorten in koude kamer voedt |

Spure runners & gates in een warmkamergietmatrijs |

|

G-CORE INVOEGINGEN |

H-Bevestiging/A Plaat |

I-RETURN PIN |

J-INJECTOR PIN |

K-BEWEGING/B-PLAAT |

L-STEUNPLAAT |

M-UITWERPPLATEN |

|

Kleine ronde pin of vierkant inzetstuk gebruikt om gaten of diepe ribben te gieten |

Bevestiging Een plaat die de holte-inzetstukken bevat en ondersteunt. |

Uitwerppen die de uitwerpplaat terugduwt |

Pin die de coating losmaakt van de matrijs |

B-plaat die de kernelementen bevat en ondersteunt. |

Ondersteuning van B-plaat en ejetorplaat en klemsleuven |

Bevestigt en duwt de uitwerppennen. |

|

N-STEUNPILAAR |

O-UITWERPINGSGELEIDINGSSYSTEEM |

P-KLEMSLEUF |

||||

|

Eigenschappen om de B-plaat stabiel te houden tijdens injectie |

Geleidingssysteem om de uitwerppennen te leiden |

Loten om de matrijshelften aan de machine te bevestigen |

Soorten gietvormen

Er zijn verschillende soorten spuitgietmatrijzen, die elk aan een specifieke eis van de consument voldoen. Meestal hangt het type matrijzengietmatrijs af van de eisen van de klant. Hieronder volgt een lijst met enkele gangbare soorten spuitgietmatrijzen.

1. Prototyping matrijzenafgietsel schimmel

Klanten vragen meestal om prototypes om een kleine hoeveelheid gietstukken onder productieomstandigheden te produceren. Voordat ze volledig in productie gaan, kunnen ze het product uitgebreid testen en de markt verkennen. Deze methode wordt meestal gebruikt voor nieuwe projecten in de ontwikkelingsfase. Met dit spuitgietprototype krijg je onderdelen van hoge kwaliteit zonder dat je hoeft te betalen voor gereedschapskosten.

Er kunnen verschillende prototypetechnieken worden gebruikt om een spuitgegoten onderdeel te simuleren voor latere spuitgietproductie. Deze omvatten CNC-bewerkingsprototypes en zandgieten, inclusief het gipsproces.

2. Tooling voor snel spuitgieten

Bij snel spuitgieten worden matrijzen en inzetstukken sneller gemaakt dan bij de traditionele methode. Bij dit proces worden stappen als voorbewerken, warmtebehandeling en nabewerken overgeslagen. Het zorgt voor een snellere productie van de benodigde gereedschappen voor het spuitgieten.

Voor gereedschap voor snelgietwerk wordt meestal voorgehard staal gebruikt voor kleine hoeveelheden, van een paar honderd tot duizend. Voor deze kleine hoeveelheden gebruiken we soms verlorenwasgieten of zwaartekrachtgieten.

3. Productie Matrijzenafgietsel schimmel

Dit zijn de meest gebruikte soorten spuitgietmallen. Mallen kunnen variëren van eenvoudig tot complex, met verschillende aantallen holtes en schuiven. Hoogwaardig gereedschapsstaal (DIN 1.2343, DIN 1.2344H13, 8407) vormen de holtes, kernen, inzetstukken, schuivers en een massief houderblok, bekend als A-plaat en B-plaat, houdt ze op hun plaats. We hebben de soorten spuitgietmatrijzen hieronder opgesomd.

- Enkelvoudig spuitgietgereedschap: dit gereedschap produceert één gietstuk per keer.

- Multiple-cavity spuitgietmatrijs: deze matrijs produceert meer dan één spuitgietdeel tegelijk.

- Familie spuitgietgereedschap: dit gereedschap produceert een aantal verschillende onderdelen van familie spuitgietlegeringen in één cyclus.

4. Trim spuitgietgereedschap

Snijgereedschap voor spuitgieten is gereedschap dat runners, overloop en flashes verwijdert uit gietcomponenten. Trimgereedschap verwijst naar gereedschap met één of meerdere caviteiten dat dezelfde configuratie heeft als gietgereedschap.

Voor gietdelen van legeringen kan de bekledingsmatrijs eenvoudig of complex zijn. Sommige hebben een eenvoudig open-en-sluit ontwerp, terwijl andere meerdere schuiven hebben voor het spuitgietproces. In bepaalde situaties is het gebruik van meerdere stations voor het spuitgieten van siermatrijzen nodig voor aansluitende snijbewerkingen.

Gereedschap voor vormgieten heeft een zorgvuldig ontwerp en hoogwaardige materialen nodig om lang mee te gaan. Het is net zo belangrijk als matrijzengietgereedschap om productiviteit en een lange levensduur te garanderen. Conventionele gietmatrijzen zijn er in verschillende vormen.

De Structuur en de Overweging van de Matrijzenafgietselvorm

De geometrie en het ontwerp van het gietlegeringsdeel bepalen de complexiteit van het spuitgietgereedschap. De kleine afmetingen en het eenvoudige ontwerp van het gietstuk resulteren in lage kosten voor zowel het spuitgietgereedschap als de productie.

Als je aan een spuitgietproject begint, moet je het gieten beschouwen in termen van totale productiekosten. De fabrikant van de matrijs van het spuitgieten zal de klant helpen bij het vaststellen van de haalbaarheid van het ontwerp van de gietcomponent. Ze zullen ook helpen met eventuele extra stappen die nodig kunnen zijn, zoals machinale bewerking, afwerking of het voldoen aan specifieke toleranties.

De volgende factoren bepalen de gietbaarheid en de gereedschapskosten van het spuitgieten:

Hebben de ribben en wanden consistente diktes of verschillen ze aanzienlijk? Zullen de dunne kanalen van het ontwerp een kleine, staande stalen insert in de matrijsholte produceren? Zijn er ontwerpen die extreem kleine inzetstukken vereisen, wat een uitdaging kan zijn om te gieten? Heeft het ontwerp scherpe hoeken die spanningsscheuren kunnen veroorzaken?

Specificaties voor oppervlakteafwerking, secundaire bewerking en drukdichtheid moeten grondig overwogen worden om op de juiste manier productiematrijzen van hoge kwaliteit te bouwen. Om de spuitgietmatrijs zo te ontwerpen dat porositeit in de te bewerken delen van het gietstuk geminimaliseerd wordt, is het noodzakelijk om deze delen van het gietstuk vanaf het begin grondig aan te pakken.

Er zijn bepaalde stadia betrokken bij het voltooien van de holtes van de matrijs om te voldoen aan de vereisten voor de oppervlakteafwerking van het gietstuk. De klant moet de uiteindelijke eisen van de onderdelen van het spuitgieten vooraf aan de fabrikant van het spuitgieten uitleggen.

Matrijzen voor spuitgieten bestaan meestal uit vier onderdelen: de malbasis, de vormholte en -kern, de uitwerpsystemen, het koelsysteem en het voedingssysteem. Hieronder staan gidsen met uitleg over de meest voorkomende onderdelen in een spuitgietmatrijs.

De basis van de matrijzenafgietselvorm

Matrijsgietmallen zijn gemaakt van veel onderdelen. De basis van de mal dient als structurele ondersteuning die wordt gebruikt om alle andere componenten van de mal bij elkaar te houden. We verdelen de malbasis in twee helften: de "bewegende helft" en de "fixerende helft". De splitsingslijn noemen we de scheidingslijn van het gereedschap.

Het openen en sluiten van de spuitgietmatrijs tijdens normaal bedrijf veroorzaakt knelgevaar in de buurt van de gietlijn. Gezien het gevaar moet elke werknemer zich bewust zijn van dit knelgevaar.

De smeltlegering kan ook door de scheidingslijn van de matrijs naar buiten spuiten als het spuitgietgereedschap niet volledig sluit tijdens het inspuiten. Hierdoor kan iedereen in de buurt van de spuitgietmatrijs brandwonden oplopen. Veiligheidsdeuren en -schermen bewaken dit gebied meestal.

Mallen worden meestal gemaakt van S50C; soms wordt 1.2311 of P-20 gebruikt voor A/B-platen en uitwerpplaten. in onze China sterven gieten schimmel bedrijf, gebruiken we meestal 1.2311 voor A / B plaat en de H13 of 8407 staal voor de holte en kern, natuurlijk als u andere speciaal staal voor uw sterven gieten schimmel wilt, kunnen de meeste van de Chinese sterven gieten schimmel fabrikanten voldoen aan uw eis.

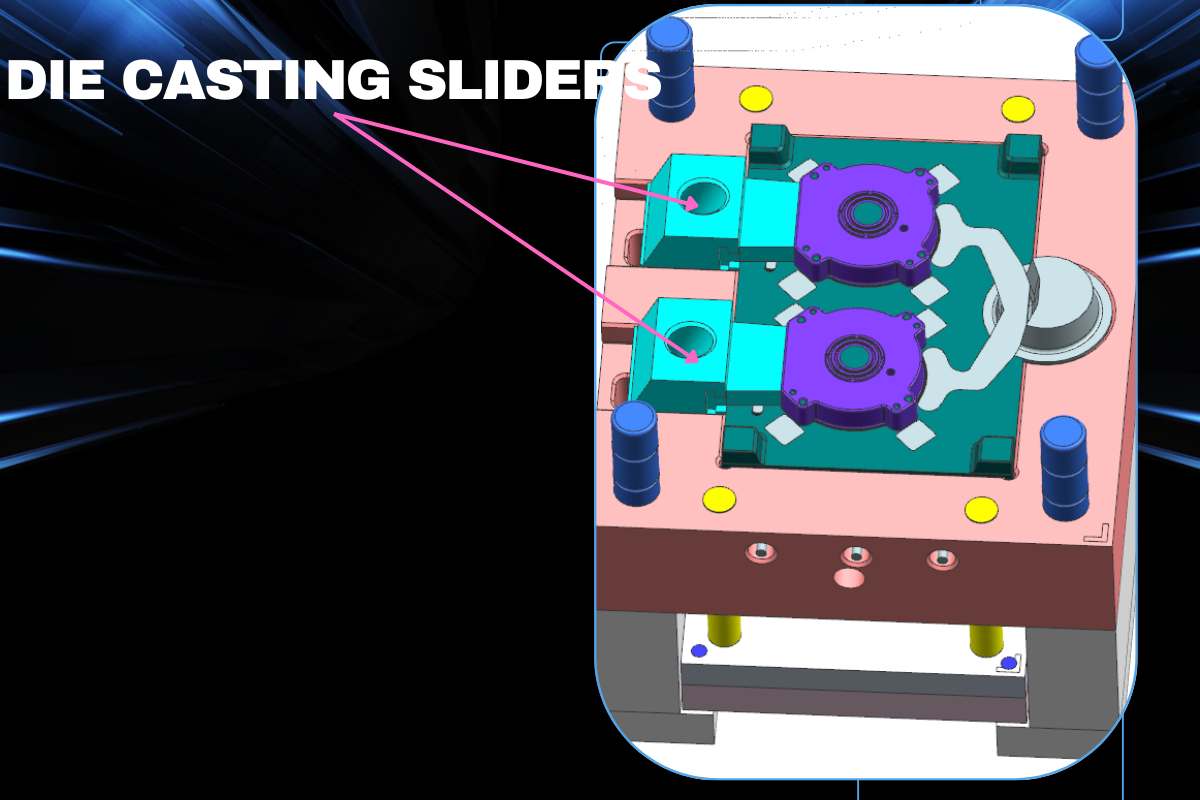

De Schuif van de Matrijzenafgietselvorm

Om ondersnijdingen in het gietstuk te gieten, worden vaste kernen en kernschuivers in de spuitgietmatrijs ontworpen. Dit elimineert de noodzaak voor een secundaire bewerking van het gietstuk. Core sliders kunnen worden bewogen door verschillende soorten bewegingen, zoals spantangen of nokbewegingen. Meestal worden hoekpennen en hydraulische cilinders gebruikt.

De hoekpen wordt aangedreven door het openen en sluiten van de spuitgietmatrijs. Enkele van de voordelen zijn de afwezigheid van hydraulica en eindkleppen en het over het algemeen kosteneffectievere productieproces. Hij is beperkt tot een korte sledebeweging en heeft geen controle over de trekcyclus van de slede. Het wordt niet aanbevolen voor gebruik op de bovenste sledes.

Zijn beperkingen zijn dat hij alleen kan worden gebruikt voor korte zijwaartse bewegingen en dat je niet kunt veranderen hoe vaak de schuif trekt. Bij het ontwerpen van de spuitgietmatrijs is het niet aan te raden om dit type glijder op de bovenkant van de matrijs te ontwerpen (in dat geval is een glijder met een hydraulische cilinder aan te bevelen).

Dankzij de hydraulische manier om schuivers te verplaatsen, kun je kiezen uit verschillende cycli, schuivers bovenop de gietvorm zetten en het gietstuk zonder problemen uit de gietvorm halen (zoals met de hoekpen).

Tandheugel, uitwerpklep en nokstangen zijn enkele van de andere manieren om dingen te verplaatsen. Welke beweging je moet gebruiken, hangt af van zaken als het aantal onderdelen dat je maakt, de grootte van de matrijs, de lengte van de slede, de grootte van het gebied dat je uitboort en de vorm van het gietstuk.

Als je een project hebt dat een China sterven gieten schimmel facoterie. Je kunt erop vertrouwen dat de fabrikant van de spuitgietmatrijs je het beste advies geeft over kernglijders. Als u niet zeker weet welk ontwerp het beste is voor uw spuitgietproject, neem dan gerust contact met ons op. China sterven gieten schimmel bedrijvenWij bieden u de beste opties op basis van het ontwerp van uw onderdeel.

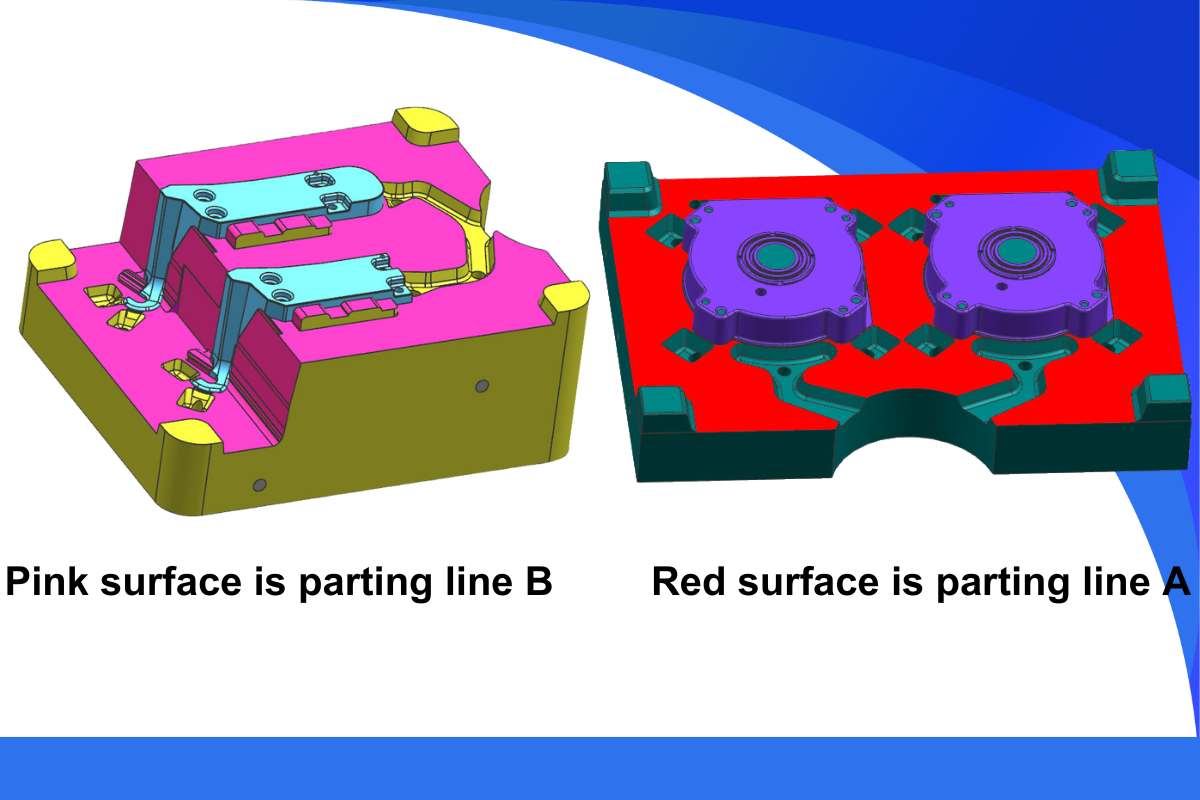

Sterven gieten Tooling deellijn

De deellijn is de grens van de holte en de kern op het gietstuk die het scheidingsgebied markeert tussen de twee helften (de bevestigingshelft en de bewegende helft) van de spuitgietmatrijs. Deze lijn bepaalt welke helft de bevestigingshelft en welke de uitwerphelft van de matrijs is.

Deze lijn is ook van invloed op toleranties die in dit deel van het gietstuk moeten worden aangehouden. Hieronder staan voorbeelden van twee soorten deellijnen, Engineering en Design presenteert tolerantiecriteria die zijn afgestemd op de producteigenschappen bij de deellijn.

Op een giettekening is het niet altijd duidelijk waar de deellijn moet worden ontworpen. In gevallen waarin de ontwerper van het gietstuk een onredelijke deellijn aangeeft, moet de fabrikant van de gietvorm het doel van de ontwerper verifiëren. ontwerp matrijzengietmatrijs pagina om meer te weten te komen over matrijsontwerp voor spuitgieten.

Om het gietstuk te maken in overeenstemming met de beoogde parameters, is overeenstemming over de ideale locatie van de deellijn cruciaal. Als een onderdeel een cosmetisch oppervlak nodig heeft, wordt de bevestigingshelft van de matrijs meestal ontworpen om dat oppervlak te creëren en de kernzijde om uitwerppennen, inzetstukken en eventuele gravuremarkeringen te plaatsen.

Als het gietstuk geen uiterlijk oppervlak nodig heeft, kan het veranderd worden om te profiteren van de beste gietsituaties. Bij gietdelen met een cosmetisch oppervlak moet de klant dit van tevoren uitleggen aan de fabrikant van de gietmatrijs, zodat het gietgereedschapbedrijf kan nadenken over de locatie van de poort, overvloeiers en ventilatieopeningen om ervoor te zorgen dat er geen interferentie is met de zichtoppervlakken of het gebruik van secundaire processen om aan de vereiste te voldoen.

Waar cosmetische criteria bestaan en omdat regelmatige, incrementele erosie van de matrijs inherent is aan het productieproces van spuitgieten, zal de klant bepaalde onderhoudsmaatregelen voor de matrijs willen overwegen om het vermogen van de spuitgietmatrijs om gietonderdelen te maken met de vereiste hoogwaardige oppervlakteafwerking te verlengen. Secundaire bewerkingen op het oppervlak van de matrijsholte, zoals polijsten, moeten worden overwogen om de normen voor gegoten onderdelen te handhaven.

Figuur 2 Stap deellijn "A," hebben afgesloten deellijn die is zal maken de spuitgieten tooling meer complexe en niet goed resultaat. De plaats van de deellijn "B" zal een betere gietvulling en schonere gietvormafwerking toestaan, die het langere leven van de matrijzenafgietselvorm en een minder matrijzenafgietsel productiekost aanbieden.

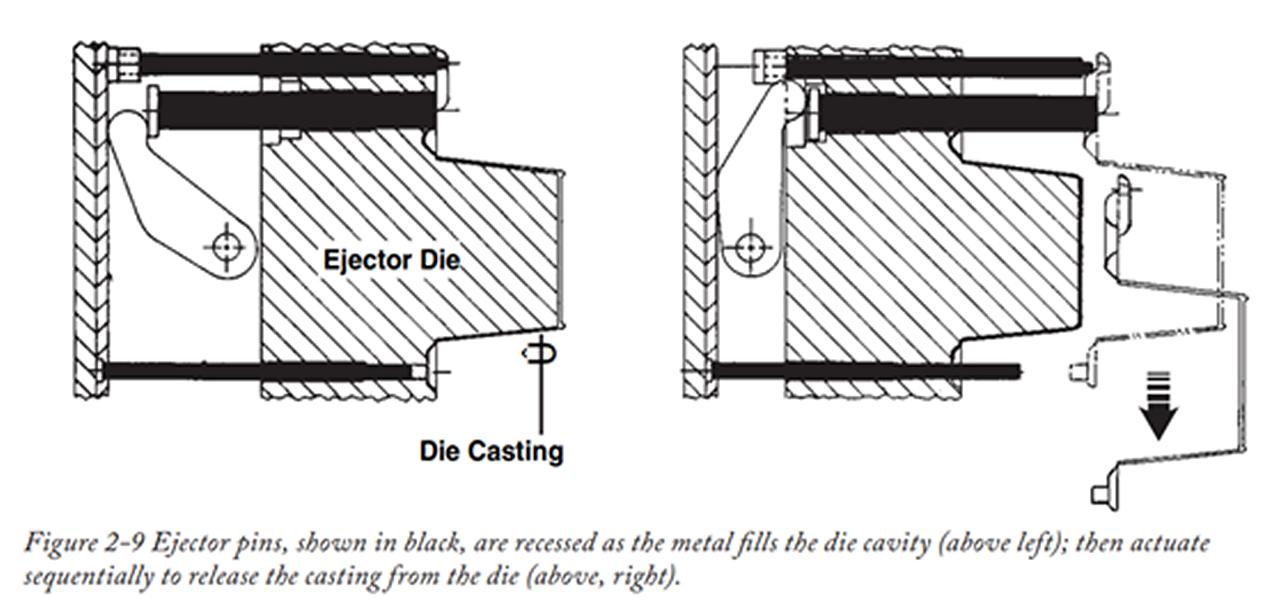

Uitwerppennen

Nadat de vloeibare metaallegering is gevormd en het gietstuk is gestold in de matrijs voor het spuitgieten, worden uitwerppennen gebruikt om het uit de matrijs te duwen. De locatie, hoeveelheid en grootte van de uitwerppennen worden bepaald door het geometrieontwerp, de grootte en andere specificaties van het gietstuk.

De leverancier van de matrijzenafgietselbewerking zou de uitwerpspelden in het niet functiegebied van cating moeten ontwerpen, en ervoor zorgen dat de cating gemakkelijk zonder enige schade of barst kan worden ontvormd. De aanbevelingen van de leveranciers van het matrijzenafgietsel voor de grootte, de plaatsing en het aantal van de uitwerperspelden zijn kritiek voor de succesvolle vervaardiging van het gietende deel.

Elke uitwerppin moet de juiste grootte en plaats hebben voor het gietstuk in de matrijs, en zal een klein uitwerpspoor achterlaten op het oppervlak van het gietstuk. Daarom is het niet toegestaan om het uiterlijk van het onderdeel op het oppervlak te zetten.

Ingegoten inzetstukken

Elk spuitgietgereedschap verschilt van andere; een inzetstuk dat in het gietstuk wordt gegoten kan nodig zijn om een lageroppervlak, binnendraad of andere unieke eigenschap in bepaalde gietstukken aan te passen. Het matrijzengietbedrijf kan vaak aan dit vereiste voldoen als onderdeel van het standaard gietproces. Dit "insert molding" biedt het voordeel dat een insert veilig in het gietstuk wordt ingebed, zodat het bewerkt, doorboord en getapt kan worden. Toch is dit voordeel zelden voldoende om de extra kosten te compenseren die gepaard gaan met het spuitgietproces.

Het proces van het inzetstukgieten heeft de extra kosten te wijten aan de langere cyclustijd van het gietproces die nodig is om het inzetstuk in de matrijzengietvorm te laden, evenals de verwarmingstechniek die nodig is om de inzetstukken te verwarmen voordat ze in de matrijzenhelft worden geplaatst. Maar zolang dit proces werkt en je probleem goed oplost, is het de moeite waard.

Geleidepennen

De uitlijning van de twee matrijshelften wordt gegarandeerd door geleidepennen en geleidingsbussen (er zijn familieonderdelen) die zich op de vier hoeken van de matrijs bevinden. Gietstukken hebben kritieke dimensionale uitlijningseisen voor een vorm in de stationaire matrijshelft die geassocieerd wordt met een vorm in de bewegende matrijshelft. Deze uitlijning wordt gehandhaafd door de geleidebussen in de ene matrijshelft en de geleidepennen in de andere. De geleidepennen kunnen in beide matrijshelften worden ontworpen.

Als gietstukken uit de matrijs worden gehaald of als de matrijs wordt bespoten met ontkistingsmiddel, kunnen de geleidepennen blijven haken omdat ze uit de deellijn steken. Bovendien werken de geleidepennen bij een hoge temperatuur en kunnen ze brandwonden veroorzaken.

Om te voorkomen dat de matrijs verkeerd wordt gemonteerd, is een van de vier geleidepennen meestal offset. In bepaalde uitzonderlijke omstandigheden kunnen deze pennen rechthoekig in plaats van rond zijn. We noemen dit gewoonlijk een ontwerp om fouten te voorkomen.

Geleidingsbussen

Ronde gaten op de vier hoeken van de matrijs worden geleidingsbussen genoemd, die familie zijn van geleidepennen. De geleidepennen gaan door de geleidingsbussen wanneer de matrijs wordt gesloten en geopend. Het uitlijnen van de twee matrijshelften is het doel van de geleidepennen en geleidingsbussen. Als de matrijzengietmatrijs gidsblokken gebruikt, worden slijtplaten gebruikt in plaats van bussen aan twee zijden van de gidsblokken.

Steunpilaren

Binnen de uitwerpkast zijn kolommen ontworpen in de bewegende halve malbasis om een beter gietdeel te produceren, via de uitwerpplaten naar de machineplaat of klemplaat. Deze ronde of vierkante kolommen bevinden zich in lijn met de matrijsholtes en zijn bedoeld om de matrijsbasis te ondersteunen en de injectiekracht te weerstaan.

Het uitwerpsysteem bevindt zich in de uitwerpkamer. Dit dient als een van de vier kritieke matrijsfuncties, namelijk "de verwijdering van het gestolde metaal mogelijk maken".

Het uitwerpsysteem bestaat minimaal uit uitwerpplaten en -pennen, en kan ook uitwerpgeleidepennen en -bussen en andere geavanceerde onderdelen bevatten om gespecialiseerde uitwerpfuncties te bieden.

Retourpinnen

Het uitwerpsysteem wordt voor de volgende cyclus teruggebracht naar zijn "thuispositie" met behulp van retourpennen. Er zijn vier retourpennen die ontworpen zijn op de uitwerpplaat en doorlopen tot de deellijn. De retourpennen oefenen geen kracht uit tijdens de uitwerpslag, maar bewegen mee met de uitwerppennen. De retourpennen raken de vaste halve deellijn en drukken de uitwerpplaat terug naar de "thuispositie" wanneer de machine sluit.

In sommige gevallen is de knock-out staaf (K.O.) verbonden tussen de uitwerpplaat en de spuitgietmachine, zodat de retourpennen overbodig worden en de uitwerpcilinder de plaat terugtrekt naar de uitgangspositie voordat de spuitgietmatrijs wordt gesloten. Ondanks de redundantie worden nog steeds retourpennen geadviseerd om ervoor te zorgen dat de uitwerpplaten terugkeren in geval van een storing.

Wanneer ze zijn uitgeschoven, vormen de retourpinnen zowel een risico om vast te haken als om te vuren. Om te voorkomen dat de borgpennen blijven haken of in contact komen met de borgpennen, moet de bediener goed opletten waar deze zich bevinden wanneer hij naar binnen reikt om het schot eruit te halen.

Uitwerpplaat

De koppen van alle uitwerppinnen worden vastgezet door de uitwerpplaat en de uitwerphouderplaat. Als de uitwerpplaat naar voren gaat, trekt hij aan de pennen en werpt het gietstuk uit de matrijs. Een machinebeweging duwt de uitwerpplaat naar voren.

Borgplaat voor uitwerper

De vastgeschroefde uitwerpplaat houdt de koppen van de uitwerpers op hun plaats. Wanneer het uitwerpsysteem weer in zijn "thuispositie" wordt gezet, is deze plaat essentieel om de uitwerppennen op hun plaats te houden.

Geleid uitwerpsysteem

In sommige gevallen worden geleidepennen en geleidingsbussen toegevoegd aan de uitwerpplaat en de uitwerphouderplaat. Dit is vergelijkbaar met de geleidepennen en bussen van de deellijn die worden gebruikt om te garanderen dat het uitwerpsysteem gelijkmatig en moeiteloos functioneert.

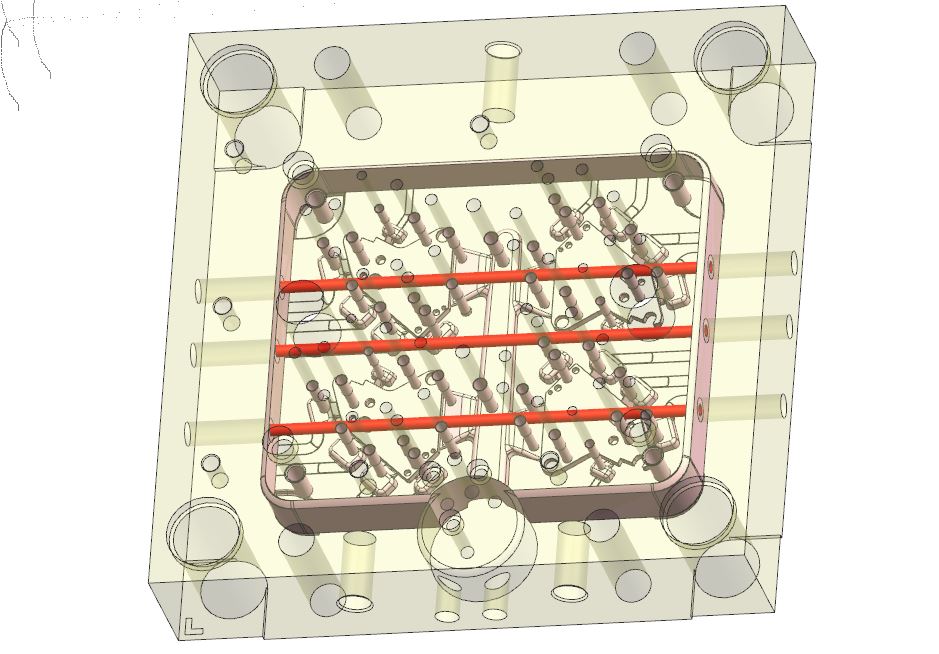

Koelleidingen

Er moeten altijd koelkanalen in de holte en kern van matrijzen zitten; hun functie is om warmte van het gesmolten metaal af te geven om het gieten te stollen.

De koelkanalen kunnen worden geconfigureerd om olie of water als koelmedium te transporteren. De koelkanalen zijn uitgerust met gespecialiseerde hogedruk- en hogetemperatuurslangen en verbindingsstukken die uitstekend moeten worden onderhouden. Als gevolg van een storing kan brandgevaar ontstaan. Naast het brandgevaar moeten de koppelingen worden onderhouden om lekkage te voorkomen en lekkages moeten onmiddellijk worden verholpen vanwege het risico op uitglijden en vallen.

Koekjesblok

Koudkamergietgereedschap bevat meestal een apart stuk AISI H-13 staal in de bewegende matrijshelft tegenover de koude kamer. Dit blok markeert het begin van het distributiesysteem van de metaallegering (runner) voor de gietholtes.

Spiraalbus

De schroefdraadbus heeft een essentiële functie in de matrijs voor heetkamergieten als interface tussen de vloeibare legering en de vaste legering. Op het snijpunt van de spuitmond en de mantelbus moet het metaal in de spuitmond altijd vloeibaar blijven, terwijl het metaal in de mantelbus moet uitharden.

Sprue post.

De sprue post heeft dezelfde functie als het biscuit blok in de koude kamer spuitgietmatrijs. Voor metaal is de paal het eerste onderdeel van het systeem. Om het spuitgietgereedschap consistent te laten werken, is het heel belangrijk dat de stift goed wordt gekoeld.

Stoptoetsen (Rijbeperking kolom)

De stopknoppen regelen hoe ver de uitwerpplaten naar voren en naar achteren kunnen bewegen. De uitwerpplaten worden tijdens de uitwerpslag door het uitwerpsysteem naar de voorste stopknoppen geduwd. Eerst duwt of trekt het uitwerpsysteem of de retourpennen de plaat terug naar de achterste stop. Dit maakt de matrijs klaar voor de volgende run.

Samenvatting

Er zijn veel andere kleine onderdelen in matrijzengietmatrijs, zoals schroeven, schuifnokken, holtes, kernspelden, enz., maar uiteindelijk hebben we samengevat dat matrijzengietgereedschap vijf grote onderdelen bevat, die hieronder worden vermeld:

- Vormbasis, inclusief halve vormbasis bevestigen en halve vormbasis verplaatsen.

- Uitwerpsysteem dat het spuitgietdeel uit de matrijsholte werpt.

- Matrijsholten en -kernen, die de gietkenmerken vormen.

- Koelsystemen koelen de holte om het gietstuk stevig te maken.

- Voedingssysteem dat de matrijzengietvormholte vult.

Door bovenstaande informatie als je weet dat het maken van sterven gieten schimmel is complex en kostbaar, dat is waarom we raden u kopen sterven gegoten tooling van China sterven gieten schimmel fabriekIn vergelijking met Europa en Amerika bespaart het werken met een Chinese fabrikant van gietgereedschap je veel tijd en kosten.

De Materialen van de Matrijzenafgietselvorm

Als je van plan bent om gietgereedschap te maken, moeten de gereedschapsmaterialen die je gebruikt minstens van hoge kwaliteit zijn, en bij voorkeur van topkwaliteit. Deze regels zijn gebaseerd op het feit dat bij spuitgieten zeer hoge temperaturen en drukken worden gebruikt.

De kwaliteit van het gereedschap dat nodig is, hangt af van het deel van het gereedschap dat wordt gebruikt, de legering die wordt gegoten, hoe belangrijk het ontwerp van het gegoten onderdeel is en hoeveel gietstukken er in het gietgereedschap worden gemaakt. Voordat we materiaal voor de tooling kiezen, vragen we normaal gesproken aan de klant wat de gemeenschappelijke hoeveelheid benodigde onderdelen is.

Hieronder staan enkele materialen voor het spuitgieten van gereedschappen:

De Materialen van de Vorm en van de Holte van het matrijzenafgietsel

- Matrijzen voor Zink/Zamak legeringen: P-20, H13, DIN 1.2343 of ander staal van dezelfde kwaliteit. Zinklegeringen, die worden gegoten bij de laagste temperatuur in de non-ferro familie, slijten het minst op hun gereedschap, waardoor het gebruik van laagwaardig staal, zoals P-20, mogelijk is in gevallen waar deelontwerpen relatief eenvoudig zijn. Kopers worden gewaarschuwd, maar als de vereiste hoeveelheid erg hoog is (meer dan 100K), om te voorkomen dat er geïnvesteerd moet worden in nieuwe gereedschapskosten voor spuitgieten, moet er hoogwaardig staal gebruikt worden, zoals H13.

- Matrijzen voor aluminium, magnesium en ZA legeringen: Zoals eerder vermeld, is hoogwaardig gereedschapsstaal noodzakelijk voor matrijzen die zijn gemaakt van aluminium, magnesium of ZA legeringen. Echter, premium-grade tooling zal altijd de meest voorzichtige investering zijn als deel ontwerpen hebben zeer kritische functies of als hoge productie runs worden overwogen. In dat geval zijn H13, DIN1.2344 en DIN 1.2343 betere opties.

- Matrijzen voor messinglegeringen: Matrijzen voor koperlegeringen worden gegoten bij de hoogste temperaturen van de non-ferro legeringen; in dat geval is H13, 8407 en 1.2343 hoogwaardig gereedschapsstaal een te verkiezen optie voor matrijzen voor het gieten van messing.

Hoogwaardig staal heeft een origineel metaalcertificaat; dit wordt geleverd door leveranciers van kwaliteitsgereedschap. Er zijn enkele hoogwaardige merken staal voor spuitgietgereedschap, zoals LKM, ASSAB, FINKL, DAIDO, enz.

Materialen voor inzetstukken

Het staal voor de cavity insert is normaal hetzelfde als dat van de mold cavity, maar voor sommige kleine inserts of afsluitgebieden kan het nodig zijn om speciaal staal te gebruiken en een verschil van 3-5 graden te hebben tussen de cavity en de kern. Dit beschermt de caviteit voor het geval er een scheur of brand ontstaat in het afsluitgebied.

Warmtebehandeling matrijzenstaal

De kwaliteit van de warmtebehandeling van het gietstaal is een kritieke stap in het fabricageproces van gietgereedschap. Het gebruik van hoogwaardige warmtebehandelingsprocedures voor snel afschrikken is cruciaal voor de normale levensduur van gietgereedschap. De warmtebehandelingsprocedure moet zorgvuldig uitgebalanceerd zijn om vervorming te voorkomen terwijl de metallurgische eigenschappen die het resultaat zijn van snel afschrikken behouden blijven.

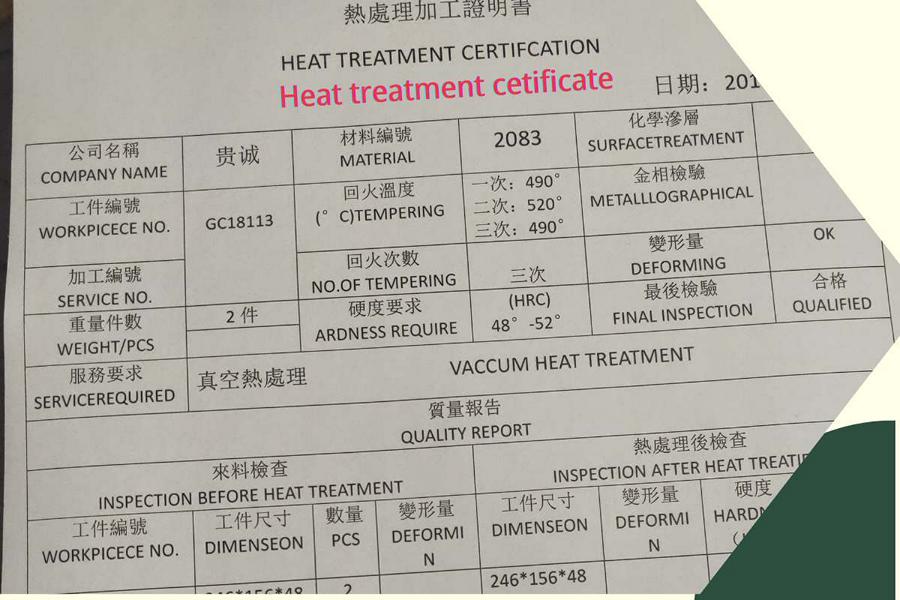

De professionele leverancier van warmtebehandelingen moet dit proces voor zijn rekening nemen. Om de kwaliteit van de warmtebehandeling te garanderen, moet er ook een warmtebehandelingsrapport worden geleverd. Dit is vergelijkbaar met het gereedschapsstaalcertificaat; hieronder zie je het warmtebehandelingscertificaat.

Samenvatten voor het gietstaal

Gietstalen materialen zijn verkrijgbaar in verschillende chemische samenstellingen en mechanische eigenschappen. Vooruitgang op het gebied van hogesnelheidsbewerking en draadvonkmachines heeft geresulteerd in het gebruik van verschillende soorten gereedschapsstaal, die geselecteerd worden op basis van de complexiteit van de caviteit en de positie van het materiaal ten opzichte van de plaats van de poort.

Speciaal gereedschapsstaal heeft unieke eigenschappen, maar als het op de juiste manier wordt toegepast, kan het de levensduur van gietgereedschap verlengen. Het is raadzaam om met de fabrikant van het gietgereedschap te overleggen om de mogelijke opties voor een specifiek gietontwerp te bepalen, omdat de langere levensduur die kan worden bereikt de hogere kosten meer dan compenseert.

De prestaties van spuitgietmatrijzen regelen

Porositeitsregeling: Afsluiten, ontluchten en vacuüm

Hoewel een hoge sterkte en integriteit worden verwacht van spuitgietwerk, kunnen sommige productbehoeften extra procedures vereisen in het ontwerp van het onderdeel, het ontwerp van de gietvorm van het spuitgietwerk en de online productiefasen. Poreusheidsbewuste ontwerpers zullen zich bewust zijn van strategieën zoals het verwijderen van dikke wandsecties uit hun ontwerpen. Voor algemene richtlijnen, zie Productontwerp voor spuitgieten. Voordat de ontwerpparameters voor een bepaald ontwerp worden ingesteld, moet de ingenieur altijd een professionele leverancier van spuitgietmatrijzen raadplegen.

Gezien het uiteindelijke ontwerp van het onderdeel, zal de spuitgieter zich houden aan de richtlijnen voor het ontwerp van de matrijs, inclusief de matrijssleuven, overloopsleuven en ontluchtingssleuven, om de lucht op de juiste manier uit de matrijsholte te verwijderen en porositeit tot een aanvaardbaar niveau te beperken. Als drukdichtheid geen criterium is voor het gieten, kan het proces zo worden ontworpen dat resterende porositeit alleen de niet-functionele interne delen van het gietstuk binnendringt. Porositeit wordt getolereerd in niet-kritische omgevingen.

Hoewel een vacuümsysteem geen vervanging is voor het juiste product- en matrijsontwerp, kan het helpen om de matrijsvulling te optimaliseren, gasporositeit te verminderen en de mechanische eigenschappen te verbeteren. Een vacuümsysteem is bedoeld om omgevingslucht uit de matrijsholte te verdrijven tijdens het gieten, wat resulteert in negatieve druk of vacuüm. De matrijs voor het spuitgieten moet speciaal gemaakt zijn om een vacuümsysteem te accepteren; daarom moeten gesprekken over aanvaardbare porositeitsniveaus lang voor het ontwerp van de matrijs voor het spuitgieten plaatsvinden.

Thermisch balanceren

De gereedschap voor spuitgieten moeten op een specifieke, vooraf bepaalde temperatuur werken om producten van de hoogste kwaliteit te maken. De grootte van het gietstuk, het aantal matrijsholtes, de legering die gegoten wordt en de cyclustijd van de machine zijn enkele variabelen die deze temperatuur beïnvloeden.

Bij deze goede temperatuur wordt de legering met hoge snelheid in de matrijsholte gespoten en snel afgekoeld om uitwerpen mogelijk te maken. De interne koellijnen van de spuitgietmatrijs moeten uitgebalanceerd zijn om deze snelle en herhaalde koeling te bereiken.

Door de matrijstemperatuur goed in balans te brengen via betere koellijnen, wordt de cyclustijd van het spuitgieten verkort, de gietkwaliteit verbeterd en de levensduur van het spuitgietgereedschap verlengd.

Verschillende delen van het spuitgietgereedschap kunnen worden verwarmd of gekoeld tot verschillende temperaturen; zo hebben de holte en de kern soms verschillende matrijstemperaturen.

Olieverwarmingsleidingen

Het gebruik van hete oliekanalen in spuitgietgereedschap kan soms worden gebruikt om verschillende delen van de matrijs verschillend te verwarmen om specifieke ontwerpelementen voor het gieten te verkrijgen. Hete oliesystemen verwarmen een bepaalde olie tot een vooraf bepaalde temperatuur voordat ze die door de matrijs leiden, op dezelfde manier als waterkoellijnen dat doen. Zowel waterkoeling als hete olie verwarmingslijnen kunnen worden gebruikt.

Het verlengde Leven van Matrijzenafgietselvormen

Hoewel hoogwaardig gereedschapsstaal de eerste factor is voor een optimale levensduur van gietgereedschap, zijn er een aantal eigen technieken die kunnen worden toegepast om de levensduur van een gietgereedschap te verlengen. Deze procedures omvatten het chemisch behandelen van de matrijs, het onderdompelen in speciale baden en het gebruik van shotpeening technieken.

Als het gaat om een bepaald ontwerp van een gietstuk, kan de fabrikant van het spuitgieten praten over de verwachte doeltreffendheid van dergelijke maatregelen om vroegtijdige slijtage van de gietvorm te voorkomen. Thermisch vermoeidheidsscheuren of hittecontrole is een veel voorkomende vorm van matrijsfalen. In dat geval is een DFM (Ontwerp voor productie) Het rapport moet worden uitgevoerd voordat wordt begonnen met de productie van het spuitgietgereedschap.

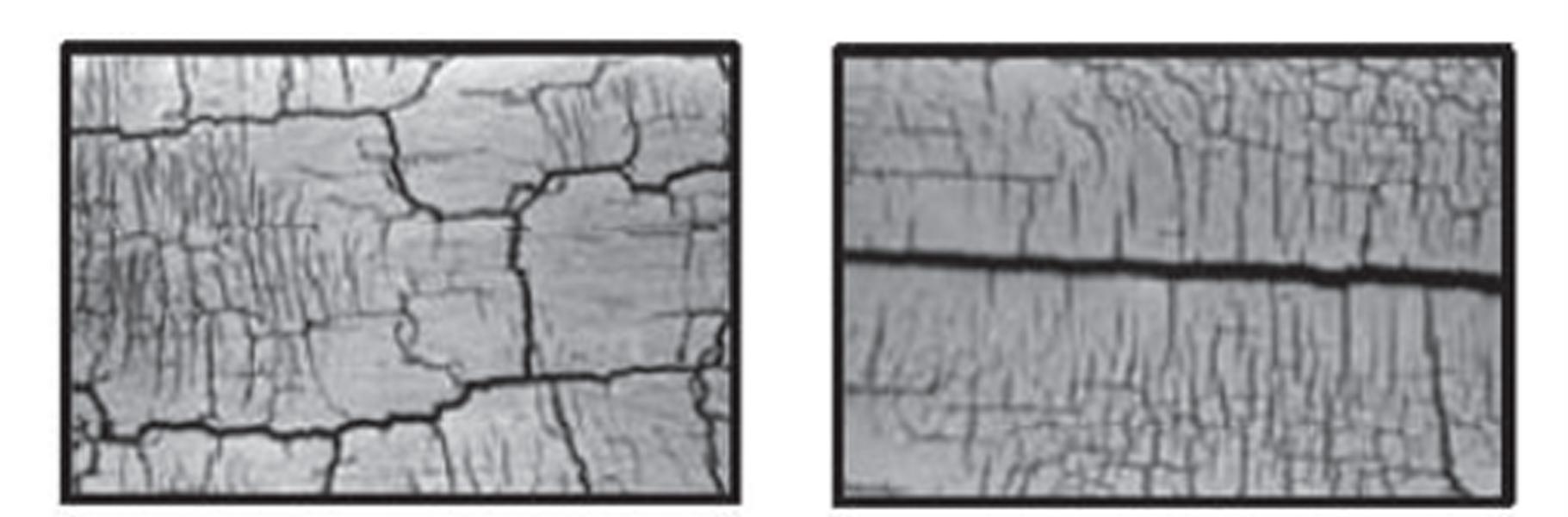

Barstcontrole.

Na verloop van tijd in gebruik (normaal vanaf 70K tot 10K shots) krijgen spuitgietmatrijzen kleine scheurtjes en grotere scheuren in sommige holle ruimten. Beide zijn belangrijk voor de levensduur van spuitgietgereedschap.

Hieronder zie je een soortgelijke barst die in de spuitgietmatrijs is ontstaan. Controleer de holte en het oppervlak van het gietstuk zorgvuldiger en u zult zien of er kleine of grote scheuren zijn. Gieterijbedrijven moeten altijd de kwaliteit van het gietstuk in de gaten houden tijdens het gieten.

Voorplanning secundaire bewerking

De meeste spuitgietstukken zijn "bijna gebruiksklaar" en veel spuitgietstukken kunnen direct als eindproduct worden gebruikt. De herhaalbaarheid van het proces en de nauwe toleranties die door spuitgieten mogelijk worden gemaakt, maken spuitgietdelen geschikt voor kosteneffectieve secundaire bewerkingen.

Door het toevoegen van positioneergaten of een vlak positioneernulpuntoppervlak kan een spuitgietmatrijs zo worden gemaakt dat hij precies past op bewerkingsapparatuur. Gietstukken kunnen worden onderworpen aan bijna elke soort bewerking, inclusief boren, tappen, ruimen, ponsen en nog veel meer.

Het spuitgietbedrijf kan bewerkingen uitvoeren zoals meten en andere secundaire processen als dat nodig is. Als het onderdeel en het spuitgietgereedschap goed worden ontworpen voor optimale kwaliteit en zuinige secundaire bewerkingen, zullen de uiteindelijke prijzen van het gietstuk aanzienlijk dalen.

Als je een spuitgietproject hebt waarvoor nauwe toleranties, oppervlakteafwerking en andere speciale vereisten nodig zijn, moet je dit van tevoren bespreken met de leverancier van je spuitgietmatrijs. Als u vragen hebt, neem dan gerust contact met ons op.

Meten

Welke kalibers worden gebruikt bij de productie van spuitgietwerk en secundaire bewerkingen en wat zijn kritieke onderdelen van het spuitgietprogramma?

Met kalibers kan het gietstuk worden geïnspecteerd als het gegoten is en opnieuw na bewerking.

De meter kan een attribuutmeter zijn, wat in wezen een "go" of "no-go" controle is die een goed of slecht onderdeel teruggeeft. Een variabele meter kan ook gebruikt worden met een computer om variabelen te documenteren, gegevens te verzamelen en CPK's te registreren. Voor het controleren van een gietstuk kan meer dan één kaliber nodig zijn: een kaliber om het gietstuk te controleren zoals het gegoten is en een kaliber om het volledig bewerkt te controleren.

Insteek- en schroefdraadmaten kunnen nodig zijn, evenals afgewerkte maten of standaarden voor gelakte oppervlakken. De klant moet het kalibreren beschouwen als onderdeel van zijn gereedschapspakket. Zowel de kwaliteitsmanagers van de klant als die van de spuitgieter moeten zo snel mogelijk een oplossing vinden voor de eisen aan het kalibreren om er zeker van te zijn dat aan de printvereisten wordt voldaan.

Geërfde gereedschappen

Het overzetten van de matrijs van de ene matrijs naar de andere kan gebeuren in uw bedrijf en dit kan enkele operationele vragen oproepen voor de nieuwe matrijzengieter. De gietvorm moet bijvoorbeeld in een ander type spuitgietmachine worden geplaatst en misschien moeten ze de grootte van de giethuls of het uitwerpsysteem aanpassen aan hun spuitgietmachine.

In sommige gevallen kan een klant een spuitgietmatrijs overbrengen van de ene spuitgietleverancier naar de andere. Dit roept over het algemeen enkele operationele vragen op voor de nieuwe spuitgietproducent waarvan de klant op de hoogte moet zijn. De matrijs moet misschien in een ander type spuitgietmachine worden geplaatst. Dit kan enkele aanpassingen aan het uitwerpsysteem van de matrijs en aan de shot sleeve vereisen.

In dat geval moet het spuitgietgereedschap door zowel de klant als de nieuwe leverancier van het spuitgietproces worden gecontroleerd om er zeker van te zijn dat er geen zichtbare problemen mee zijn. Ze moeten ook controleren of de matrijs van het spuitgieten geschikte eindschakelaars en hydraulische cilinders heeft. Na deze analyse kunnen de aanpassingskosten worden bepaald en overeengekomen voordat de nieuwe leverancier van het spuitgieten een aanzienlijke hoeveelheid tijd en geld in de preproductie investeert.

Richtlijnen databank

Als er databases worden gebruikt, zijn gietoffertes vaak gebaseerd op de vooronderstelling dat de CAD-databases die worden geleverd voor het maken van gereedschappen en onderdelen uitgebreid en functioneel zijn en niet hoeven te worden bijgewerkt.

Databases kunnen als onvolledig en onbruikbaar worden beschouwd als:

- De geometrie van het gegoten onderdeel is niet fysiek vormbaar.

- De trekhoek en radius worden niet toegepast in de giettekening.

- Lijn- en oppervlaktegeometrie zijn niet verbonden binnen 0,001".

- De scheidingslijn is niet duidelijk ontworpen.

Het bestandsformaat van de database is belangrijk wanneer je gietgereedschap maakt. STL-bestanden worden meestal gebruikt voor de ontwikkeling van prototype-onderdelen. Stp- of IGs-formaatbestanden werken meestal voor alle spuitgietfabrikanten; we stellen voor dat je die gegevens naar je leverancier stuurt voor een offerte.

Een 2D-tekening is nodig voor een strakke tolerantie, secundaire machine en oppervlakteafwerking. 3D-tekeningen worden gebruikt voor het spuitgieten van gereedschappen, maar 2D-tekeningen worden gebruikt voor de productie van kwaliteitsgietwerk.

Het Leven van het Matrijzenafgietsel

Spuitgieten Fabrikanten wordt vaak gevraagd, "Hoeveel shots de spuitgieten tooling zal duren voordat het maken van een nieuwe?" of "Hoeveel shots zal u garanderen de spuitgieten tooling voor?". Een betere vraag zou kunnen zijn, "Wat kunnen we doen om de levensduur van het spuitgietgereedschap te maximaliseren en hoe kunnen we de vervangingskosten minimaliseren?". Aluminium en koper spuitgietmatrijzen slijten sneller dan zink spuitgietmatrijzen vanwege de agressieve aard en hoge smelttemperaturen van de materialen die worden gegoten.

De geometrie, het ontwerp en de vorm van het gietstuk hebben ook invloed op de levensduur van het gietstuk. In het algemeen kan gereedschap voor aluminium spuitgietmatrijzen 50-70 duizend shots uitvoeren en beginnen te barsten, terwijl gereedschap voor zink spuitgietmatrijzen 100 duizend shots kan meegaan, maar dit is niet altijd hetzelfde resultaat; sommige kunnen minder zijn en sommige meer. Er zijn veel factoren die de levensduur van het gereedschap beïnvloeden. Als je nog vragen hebt, kun je contact met ons opnemen.

GC Precision Mould is een van top 10 China sterven gieten schimmel fabrikanten, kunnen wij u hoge kwaliteit sterven gieten schimmel met lange levensduur meer dan 100 duizend schoten, als u op zoek bent naar Chinese sterven gieten schimmel bedrijf, zullen wij een van uw beste partner.

RFQ

1. Welk type materiaal moet worden gebruikt voor matrijsgietbasissen en holte-inserts?

An: Voor de basis van de mal kun je S50C, 1.2311 gebruiken; voor de holte en kern zijn H13, 1.2344 en 8407 betere opties.

2. Wat is de juiste warmtebehandelingsgraad en -procedure voor gietvormholtes?

An: Voor matrijzenafgietsel holtes en kernen, HRC48-52 graden, en moet controleren de warmtebehandeling verslag voor kwaliteitscontrole.

3. Wat is het verschil tussen een prototype spuitgietmatrijs en gereedschap voor snel spuitgieten?

An: Prototype matrijzengietgereedschap is normaal gesproken eenmalig gereedschap (1-10 stuks), terwijl snel matrijzengietgereedschap gereedschap is voor kleine hoeveelheden (100-1000 stuks).

4. Waarom wordt gereedschap voor vormgieten gebruikt?

An: De snijgereedschappen van het spuitgietmatrijs worden gebruikt om de loopwagen van het spuitgietdeel bij te snijden.

5. Wat moeten we naar de leverancier sturen om gietgereedschap en gietdelen van hoge kwaliteit te maken?

Een: STP- of IGS-bestand moet naar de spuitgietfabrikant worden gestuurd voor de productie van de matrijs en er moet een 2D-tekening worden gestuurd voor de productie van het gietstuk. Je moet aangeven of je krappe toleranties, secundaire bewerkingen of oppervlakteafwerking hebt.

6. waar is de beste plaats om spuitgietmallen en trots te kopen?

An: om kosten te besparen, raden we je aan een China sterven gieten schimmel bedrijf om uw gietmallen en producten te maken.

7. Hoe lang duurt het om een spuitgietmatrijs te maken?

An: Dit is meestal afhankelijk van de onderdeelgrootte en de onderdeelgeometrie, normaal gesproken is de doorlooptijd voor matrijzengietmatrijs productie zal 5-10 weken duren, en molstly Chinees matrijzenafgietsel schimmelbedrijf zal kunnen maken korte doorlooptijd dan ander land. Verzend ons uw matrijzenafgietselproject en wij zullen u de detailproductietijd voor uw matrijzenafgietselvorm informeren.

0 reacties