Anodizing Aluminum Die Casting creates a protective surface. First, the aluminum die casting part is cleaned. Next, an electrical current in an acid bath forms an oxide layer. This layer strengthens the aluminum, boosting its resistance to wear. Finally, the anodized part can be dyed for color. Anodizing gives a product a specific color and increases its aesthetics. However, porosity can impact its final finish.

Dlatego też w niniejszym artykule podkreślono kilka ważnych parametrów anodowanie odlewów aluminiowych. Obejmuje to kontrolę jakości, procedury i taktykę obróbki wstępnej.

Jeśli szukasz usług anodowania odlewów aluminiowych dla swoich części odlewniczych, zapraszamy do kontaktu z nami, rozwiążemy Twój problem, możesz przejść do anodowanie odlewów aluminiowych aby dowiedzieć się więcej o wykończeniu powierzchni anodowania.

Czym jest odlewanie ciśnieniowe aluminium?

Odlew aluminiowy jest najczęściej stosowanym procesem. Dzięki niemu można wytwarzać bardzo szczegółowe części dla każdej branży. Pierwszym krokiem w tym procesie jest stopienie stopu aluminium poprzez podgrzanie go do temperatury topnienia.

Następnie stopiony metal przechodzi przez proces wtrysku, aby równomiernie wypełnić stalową formę pod wysokim ciśnieniem. Forma zapewnia kształt profilu produktu, a po zestaleniu część staje się gotowa do usunięcia.

Procesy odlewania ciśnieniowego

- Każda część o cienkich ściankach (1-2 mm) może być wykonana metodą odlewania wysokociśnieniowego. Dzieje się tak dlatego, że metal jest wtryskiwany pod ciśnieniem ponad 10 000 psi, a zatem działa szybciej. Proces ten nadaje się również do produkcji masowej.

- Niskociśnieniowe odlewanie ciśnieniowe doskonale radzi sobie z częściami o cienkich i umiarkowanie grubych ściankach. Nadaje rzeczywisty kształt bez powodowania wielu defektów. Jest to jednak proces powolny i wykorzystuje ciśnienie 20-100 psi.

- Odlewanie próżniowe początkowo usuwa wychwycone powietrze z formy. Z tego powodu odlewanie nie wytwarza małych otworów, które ostatecznie przekształcają się w porowatość.

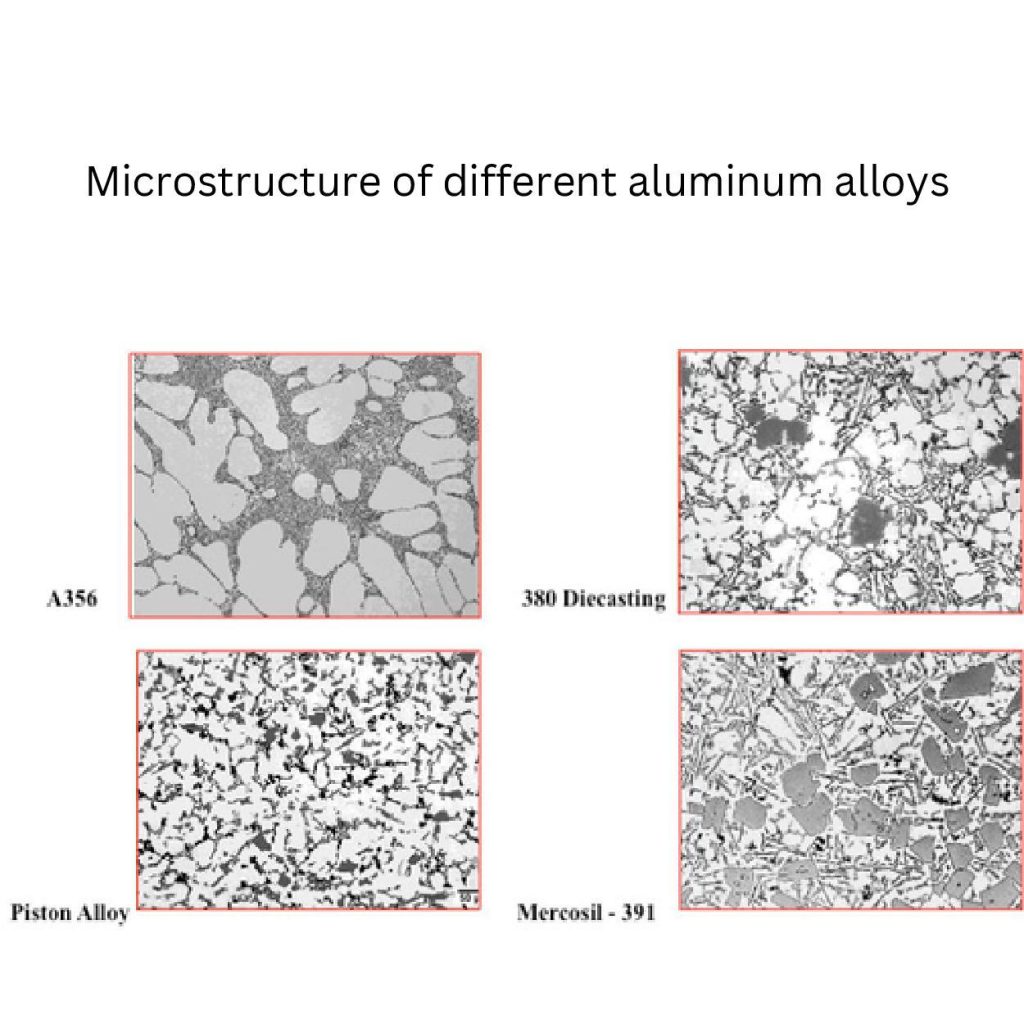

Popularne stopy aluminium

A380:

Stop ten charakteryzuje się dobrą płynnością ze względu na obecność pierwiastków krzemu. Producenci stosują temperaturę 660-680°C do jego wylewania.

A380 Zasadniczo nadaje się do elementów o cienkich ściankach, a także zapewnia lepszą wytrzymałość podczas anodowania niż stopy o wysokiej wydajności.

ADC12:

Stop ADC12 charakteryzuje się wyższą zawartością krzemu. Dlatego te stopy zapewniają wąskie tolerancje przy ściankach o grubości 2-3 mm.

Alternatywnie, nie są one dużo łatwiejsze do anodowania. Jest on wtryskiwany w temperaturze poniżej 650-670°C.

Kluczowe właściwości

- Wytrzymałość: A380 produkuje wytrzymałe części.

- Odporność na korozję: ADC12 nie ulega łatwo korozji.

- Anodowanie: A380 dobrze radzi sobie z anodowaniem. Tymczasem ADC12 jest trudniejszy, ponieważ zawiera nadmiar krzemu. Powoduje to uszkodzenie warstwy tlenku.

Die Casting Defects

Małe otwory (porowatość) tworzą się, gdy odlew nie chłodzi metalu równomiernie, osłabiając części.

The content of dirt or oxides may trap into the metal, causing inclusions. These issues also impact the anodizing results and somehow ruin the finish. You can go to die casting defects page to know moare defects for die casting products.

Die Casting Tooling

Tooling means forma odlewnicza (die). It is usually made with steel metal to have enough strength. That, therefore, can work under high heat (over 600°C) and pressure (10,000+ psi).

Wykończenie powierzchni

Części odlewane ciśnieniowo mogą już mieć lepsze i schludniejsze powierzchnie, ale istnieje potrzeba usunięcia drobnych wad. Ich obecna chropowatość waha się między 1,6 a 3,2 µm (jak drobny papier ścierny). Polerowanie tych powierzchni może sprawić, że będą one gładsze.

Czym jest anodowanie odlewów aluminiowych?

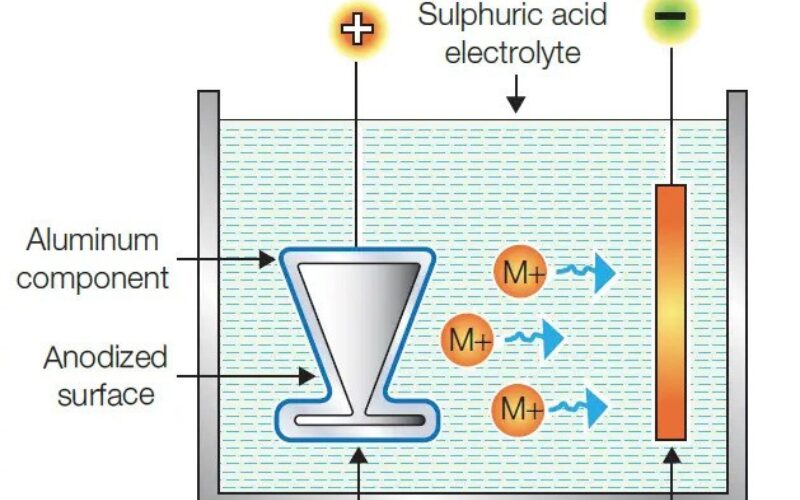

Anodizing aluminum die casting refers to an electrochemical technique. It’s like the further enhancement of the natural oxide layer on aluminum casted parts. After anodizing, aluminum casting parts do not corrode easily. They hold paint well and last longer.

Przemysł motoryzacyjny, lotniczy i elektronika użytkowa wykorzystują go do produkcji funkcjonalnych i estetycznych komponentów.

Proces elektrochemiczny

Aby anodować część, przygotowuje się kąpiel zawierającą elektrolit kwasowy (np. kwas siarkowy). Następnie personel zanurza w niej aluminium.

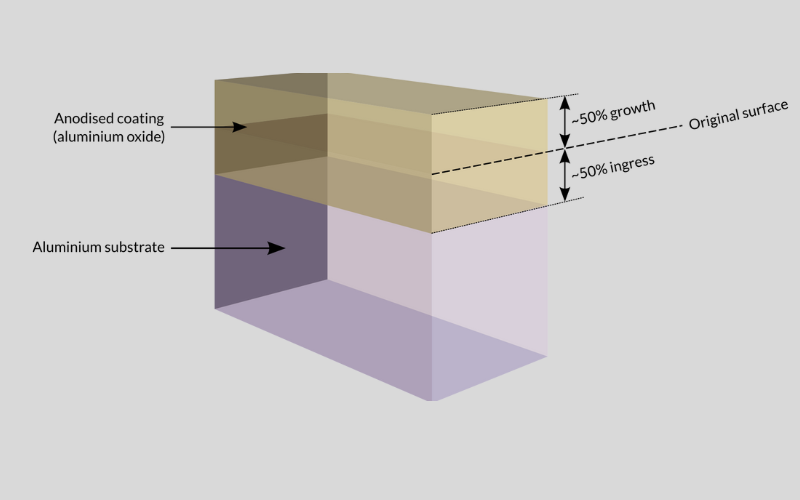

Proces ten tworzy twardą, porowatą warstwę tlenku poprzez pobór prądu elektrycznego. Wynik ten staje się możliwy dzięki powstawaniu jonów tlenu. Wiążą się one z aluminium.

Grubość warstwy może wynosić od 5 do 100 mikrometrów (µm) w zależności od procesu.

Równania chemiczne

- Równanie chemiczne anody (części aluminiowej) to 2Al+3H₂O→Al₂O₃+6H⁺+6e-.

- Wewnątrz podobnej do kąpieli katody znajduje się 6H⁺ + 6e- → 3H₂.

Rodzaje anodowania odlewów aluminiowych

1. Anodowanie kwasem chromowym:

Większość części lotniczych wymaga odpowiedniej trwałości i mniejszej wagi. W takim przypadku dobrze sprawdza się anodowanie kwasem chromowym. Dzięki niemu łatwiej jest utworzyć cienką warstwę tlenku, zazwyczaj o grubości 2-5 µm.

2. Anodowanie kwasem siarkowym:

Należy do kategorii powszechnego typu anodowania. Proces ten wymaga użycia kwasu siarkowego. Może tworzyć znacznie grubsze warstwy tlenku wahające się między 5 a 25 µm.

Ogólnie rzecz biorąc, anodowanie zapewnia zrównoważone właściwości trwałości i estetyki części. Mogą to być produkty konsumenckie, takie jak smartfony, naczynia kuchenne i architektura.

3. Twarde anodowanie:

Jest to kolejny rodzaj anodowania, który podobnie wykorzystuje kwas siarkowy. Różni się jednak ze względu na zdolność do tworzenia grubszej i twardszej warstwy tlenku. Może ona wynosić od 25 do 100 µm.

Grubsze warstwy są ważne w przypadku ciężkich części, aby stworzyć bariery przed zużyciem. Przykładami są układy hydrauliczne, sprzęt wojskowy i maszyny przemysłowe.

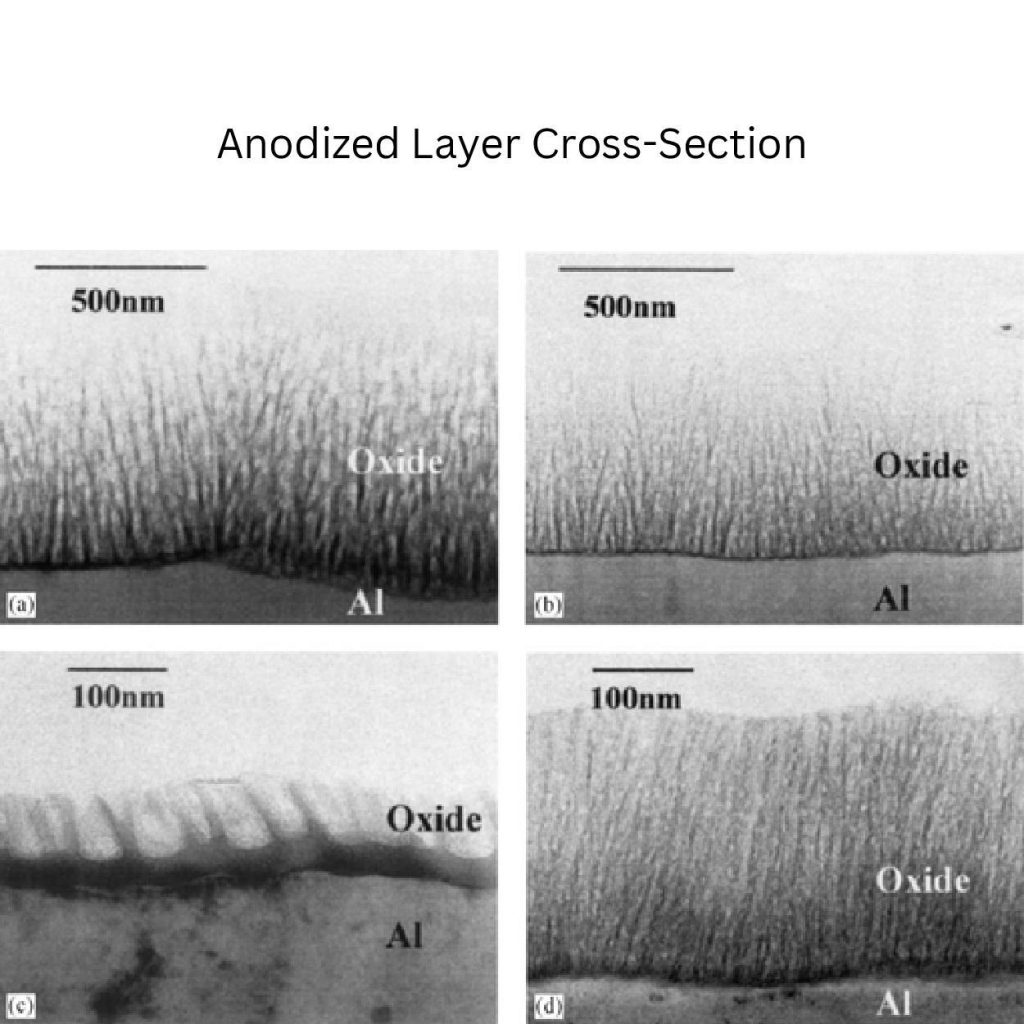

Mikrostruktura warstwy anodowanej.

W anodowanej warstwie znajdują się pory. Przypominają one strukturę plastra miodu. Ich pory dobrze wchłaniają farbę i dodają warstwę ochronną przed korozją i zużyciem.

Wielkość porów zależy od zastosowanego procesu. Na przykład napięcie (12-24 V) i temperatura (18-22°C dla typu II).

Konwencjonalne a twarde anodowanie

Konwencjonalne anodowanie (kwas siarkowy) najlepiej nadaje się do części, które wymagają estetycznego wyglądu lub średniej odporności na zużycie.

W przypadku ekstremalnej trwałości i twardości idealnym rozwiązaniem jest twarde anodowanie (typ 3). Może ono osiągnąć twardość do 350-500 Vickers Hardness (HV).

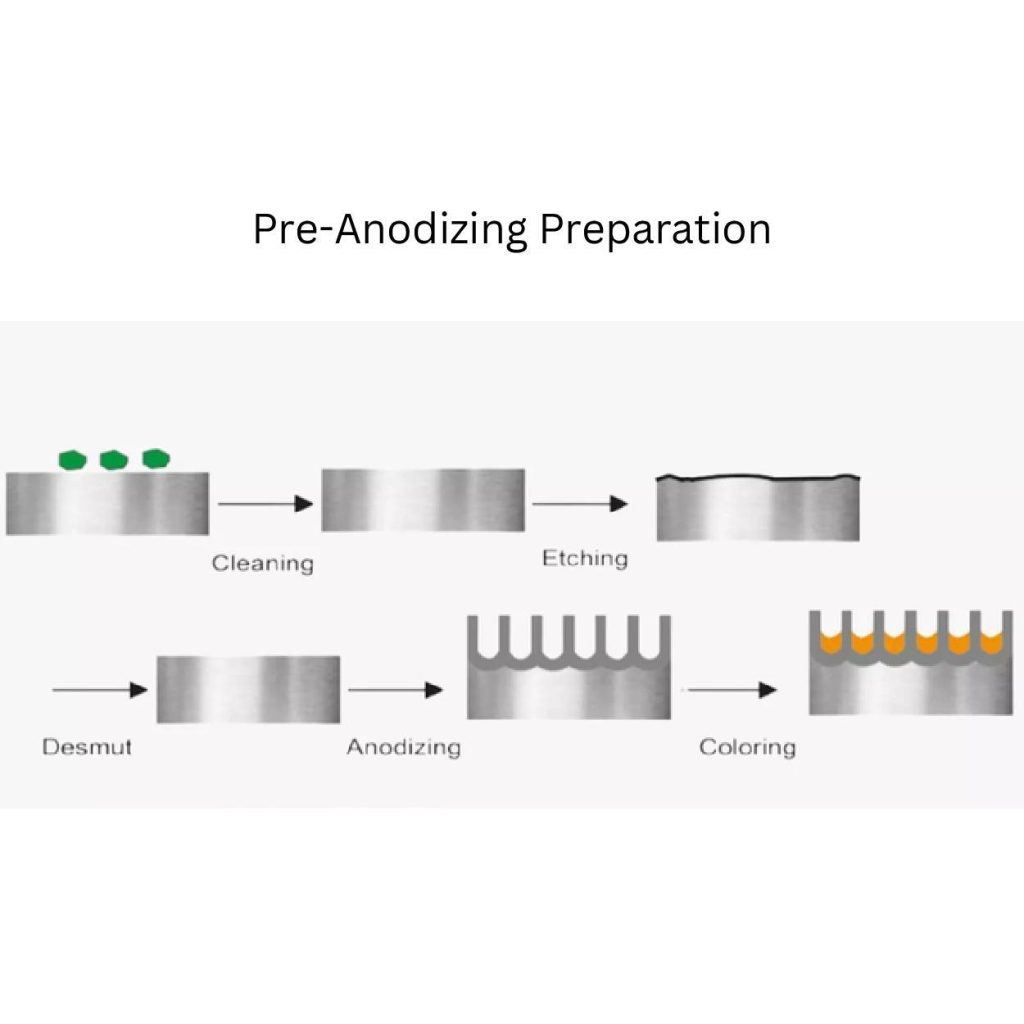

Przygotowanie do anodowania wstępnego dla odlewów ciśnieniowych z aluminium

Czyszczenie

Części aluminiowe są czyszczone za pomocą wielu środków czyszczących. Powszechnie stosowane są alkaliczne środki czyszczące (pH 10-12).

Działają w temperaturze 50-70°C. Usunięcie brudu, tłuszczu lub zanieczyszczeń zajmuje 5-10 minut. Środki czyszczące rozkładają zawartość oleju poprzez zmydlanie, przekształcając go w postać mydła.

Ponadto istnieją również środki czyszczące na bazie rozpuszczalników. Są one zbyt szybkie i odtłuszczają bez użycia wody.

Trawienie

Rodzaj lekko chropowatej tekstury bez tlenków zwykle pochodzi z procesu trawienia. Obejmuje on sodę kaustyczną (wodorotlenek sodu, 50-100 g/L). Proces ten odbywa się w temperaturze 50-70°C i trwa od 1 do 5 minut.

Chropowatość części poprawia się z 0,8 µm do 1,5-3 µm. Dzięki temu część może dobrze trzymać lub przylegać do farby. Nadmierne wytrawianie niekoniecznie jest ważne, ponieważ powoduje wżery.

Desmutting

Proces odszlamiania jest dobry do łatwego usuwania czarnego osadu. Smuta (resztki tlenków i pierwiastków stopowych) pojawia się po zakończeniu etapu trawienia.

Dlatego potrzebują one pewnego rodzaju roztworu (kwas azotowy o proporcji 10-30%), który rozpuszcza ich warstwy.

Reakcja uwalniania kwasu rozpuszcza pozostałości tlenków w ciągu 1-3 minut. Sprawia, że powierzchnie aluminiowe są całkowicie czyste.

Pomiar chropowatości powierzchni

Chropowatość powierzchni jest różna, ale można ją śledzić za pomocą pomiarów profilometrycznych. Wykorzystuje ona rysik do analizy szczytów i dolin.

Idealne parametry chropowatości mieszczą się w zakresie od 0,5 do 2,5 µm. Zbyt śliskie części nie utrzymują dobrze powłok, a wysoka chropowatość nie zapewnia równomiernego wykończenia.

Znaczenie czasów przebywania i stężeń substancji chemicznych

Skoncentrowanie się na czasie przebywania pomaga w uzyskaniu pożądanego rezultatu czyszczenia lub trawienia.

W przeciwnym razie część może ulec uszkodzeniu.

Na przykład wydłużenie czasu (powyżej 5 minut) działania sody kaustycznej powoduje nadmierne wytrawianie cienkich ścianek.

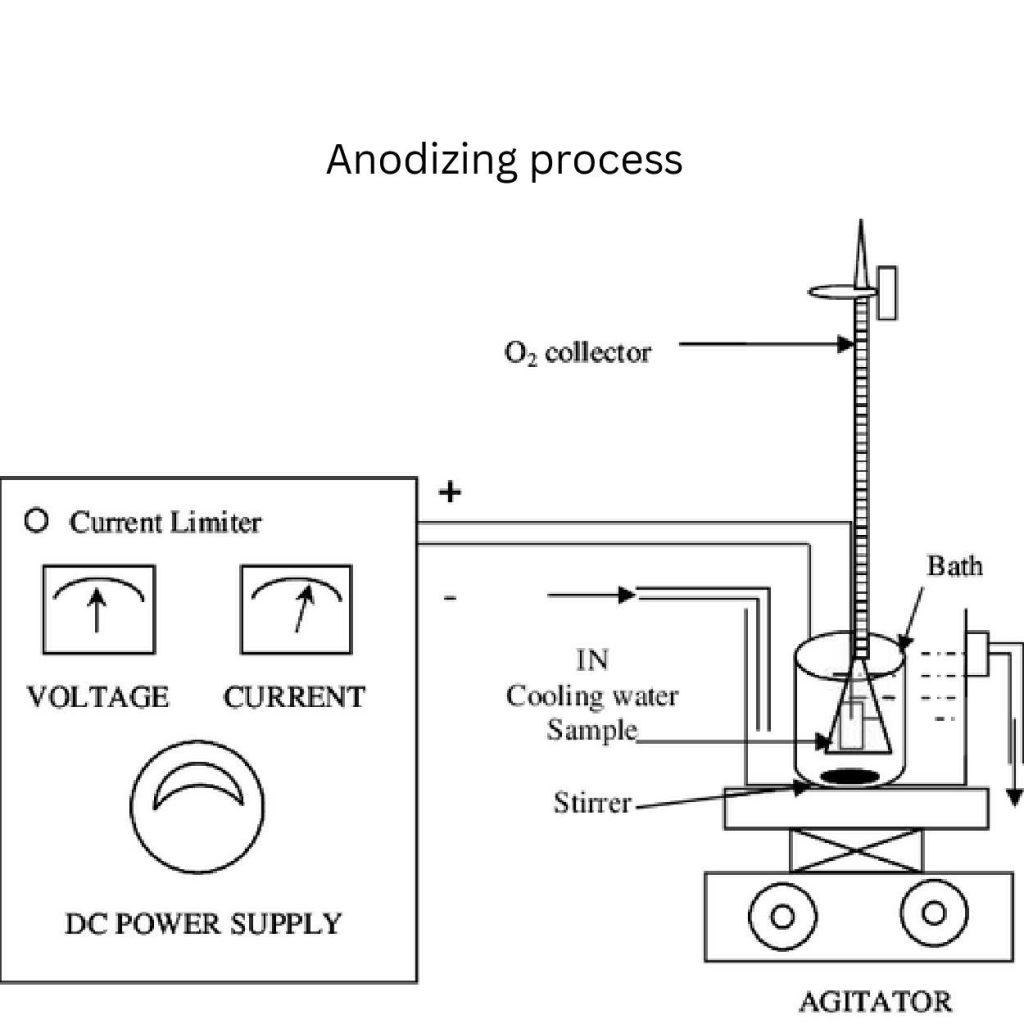

Proces anodowania dla odlewów ciśnieniowych z aluminium

Skład elektrolitów w Anodowanie odlewów aluminiowych

Kąpiel jest przygotowywana przez zmieszanie kwasu siarkowego z wodą. Aby jednak kontrolować tworzenie się porów lub zapewnić lepszą absorpcję, najlepiej sprawdzają się dodatki, takie jak kwasy organiczne.

Również woda chłodząca jest ważna, aby utrzymać temperaturę kąpieli na poziomie około 18-22 °C.

Gęstość prądu, temperatura i czas

- Gęstość prądu: Źródło zasilania DC i ogranicznik prądu zarządzają nią. Musi ona wynosić około 1,5-3 A/dm². Wyższy prąd przyspiesza proces, ale nie zapewnia jednorodności.

- Napięcie: 12-24 V jest wystarczające do ogólnego zastosowania. Można je jednak modyfikować w zależności od stopu lub grubości.

- Czas: Anodowanie trwa 30-60 minut. Więcej czasu tworzy grubsze warstwy.

Tworzenie struktury porów

Omówiliśmy już tworzenie porów przez prąd elektryczny podczas anodowania. Mieszadła równomiernie rozprowadzają w nich substancje chemiczne. Barwniki wypełniają je tak prawidłowo, że nie korodują łatwo.

Kwas chromowy a anodowanie kwasem siarkowym

Kwas chromowy (typ I):

Wykorzystuje kwas chromowy 3-10% w kąpieli. Tworzy cieńsze warstwy (2-5 µm) o doskonałej odporności na korozję, ale ograniczonej zdolności do barwienia.

Proces ten wykorzystuje kwas chromowy 3-10% w kąpieli. Działa najlepiej w celu uzyskania cieńszych ścianek i powstrzymania korozji. Nie ma on jednak zastosowania do każdej powłoki.

Kwas siarkowy (typ 2/3):

Lepiej jest używać go do tworzenia grubszych warstw, które mogą mocno trzymać barwnik. Twarde anodowanie zapewnia ekstremalną trwałość.

Rola katody

Obwód kończy się na katodzie (ołów lub stal). W tym miejscu powstaje wodór, który umożliwia reakcję anody z jonami tlenu.

Wpływ składu stopu

Wyższe cząsteczki krzemu w ADC12 blokują reakcje, przez co warstwa tlenku nie przylega dobrze.

Tymczasem niższy poziom krzemu w A380 równomiernie pochłania farbę.

Procesy po anodowaniu i kontrola jakości

Mechanizmy uszczelniające

Ważne jest, aby uszczelnić porowatą warstwę. Poprawi to barierę ochronną. Można je uszczelnić za pomocą gorącej wody (90-100°C przez 15-30 minut). Tworzy ona uwodniony tlenek glinu.

Proces barwienia

Organiczne lub nieorganiczne barwniki pokrywają porowatą warstwę tlenku. W tym przypadku producenci umieszczają części w kąpieli barwiącej w temperaturze 50-60°C na 5-20 minut. Również natryskiwanie i powlekanie zanurzeniowe równomiernie rozprowadzają kolor.

Testowanie grubości

Mikroskopia przekrojowa mierzy grubość. Jak pokazano na obrazku, etykieta tlenek reprezentuje warstwę tlenku, a A1 oznacza powierzchnię aluminium.

Poziom grubości musi być zgodny z normami, takimi jak ISO 7583. Zapotrzebowanie mieści się w zakresie 5-25 µm dla typu 2 lub 25-100 µm dla typu 3. Ponadto włączenie testu prądów wirowych zapewnia nieniszczące podstawy.

Anodowanie odlewów aluminiowych Testy korozyjne

Procesem, który może określić, czy części mogą korodować, czy nie, jest test w mgle solnej (ASTM B117). Producenci spryskują części i pozostawiają je na 100-1000 godzin.

Test elektrochemicznej spektroskopii impedancyjnej analizuje zdolność warstwy tlenku pod względem odporności na prądy elektryczne.

Standardy jakości

Jakość jest generalnie najważniejsza. Anodowane części muszą więc spełniać normy takie jak MIL-A-8625. Są to wytyczne dotyczące dopuszczalnej porowatości, grubości i wiązania.

Znaczenie kontroli pH w uszczelnianiu

Aby utrzymać pH kąpieli uszczelniającej, warto wybrać pH 5,5-6,5 (dla octanu niklu) lub neutralne pH (gorąca woda). Dzięki temu istnieje mniejsze prawdopodobieństwo niepełnego uszczelnienia.

Wnioski

Proper anodizing methods will cause the die cast aluminum parts to become more strong. They can resist corrosion more effectively and look beautiful. Optimized casting techniques, suitable alloys, and precise anodized concentration generate an output with quality and durability. There are also standards like MIL-A-8625 from which manufacturers can get proper insights on finishing.

0 komentarzy