Vid pressgjutning av flygplansdelar används starka och lätta metaller. Vanliga metaller är aluminium (t.ex. A380), magnesium (t.ex. AZ91D) och titan. Dessa metaller har valts för att de är starka men inte väger så mycket. Varm, smält metall pressas mycket snabbt in i en stålform. Detta ger komplicerade former och färre delar att sätta ihop. Det är billigare att tillverka många delar på det här sättet. Den smälta metallen trycks in i gjutformen med mycket högt tryck (vanligtvis mellan 10 och 210 MPa).

Låt oss bryta ner den djupare informationen om gjutning av flyg- och rymdgjutning i delar. Det inkluderar dess unika metoder, material, applikationer, fördelar etc.

Efterfrågan från flygindustrin

Flyg- och rymdindustrin behöver alltid delar som är starka men ändå lätta. Traditionella metoder står dock inför utmaningar och misslyckas ofta med att generera den här typen av resultat. Dessa delar kan motstå utmattning och hantera extrema temperaturer och tryck.

Därför, i början av 1900-talet, metoder för pressgjutning uppstod och växte. Dessa processer är nu mycket populära. De kan producera komplexa delar inom några sekunder.

Exempel på detta är komponenter till landningsställ, satellitdelar och motorfästen.

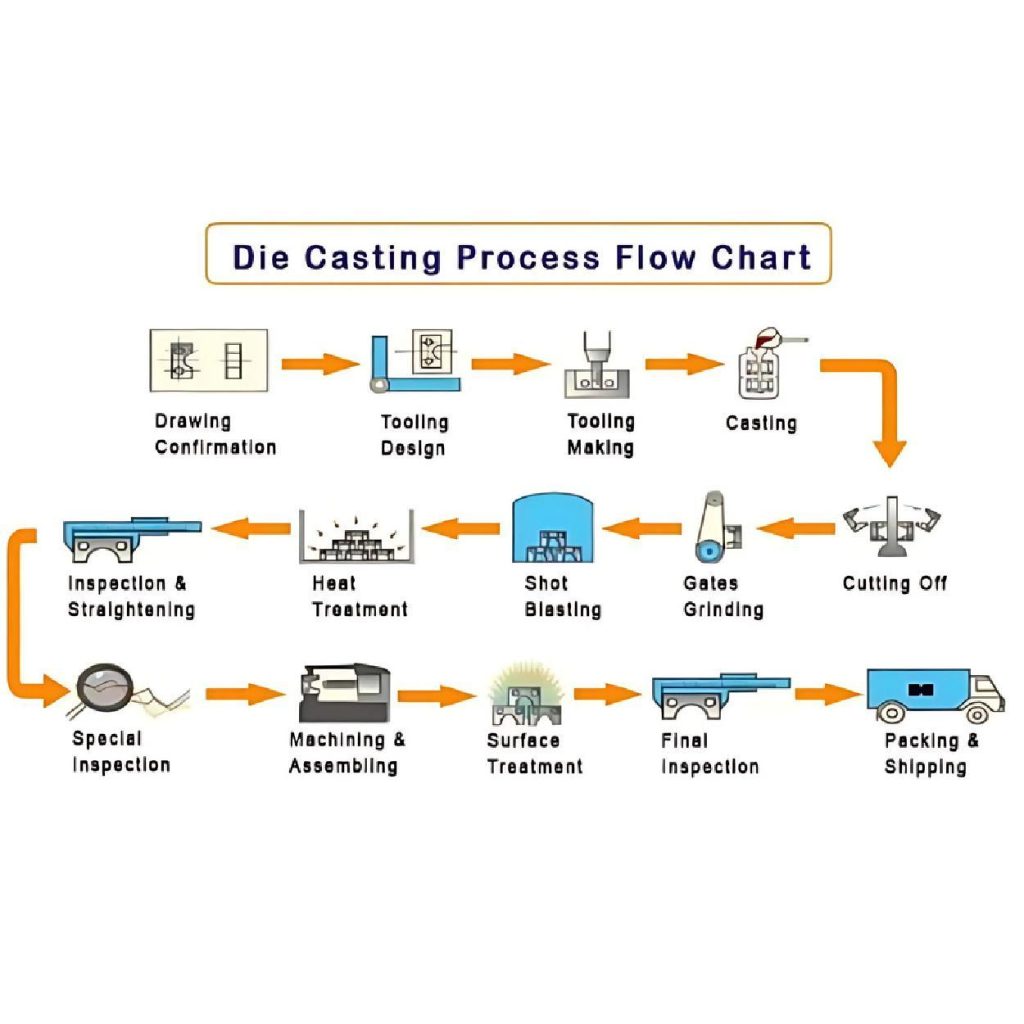

Pressgjutning innebär enkla steg. Det första steget är att smälta materialet i en ugn. Sedan flyttar gjutarna metallen mot maskiner och sprutar in den jämnt i formhålan. Höga tryck appliceras och formen förblir tätt stängd tills delarna blir solida och redo att tas bort.

Fördelar med pressgjutning för flyg- och rymdindustrin

1. Precision och noggrannhet

Tillverkarna producerar precisionsdelar för flyg- och rymdindustrin. De ser till att delen passar perfekt med exakta mätningar. Denna del inkluderar också toleranser på +/- 0,005 tum eller bättre. Till exempel motorer och turbiner.

2. Komplexa geometrier

Varför tar det veckor för tillverkare att färdigställa en gjutform? Eftersom invecklade former av delar fortfarande är utmanande för varje teknik. Därför ser de till att formen innehåller styrkan i trycken och precisionen och komplexiteten i kylningen.

På så sätt får de olika former med interna kylkanaler och underskärningar under gjutningen. Dessa funktioner gör att detaljen kan användas för bättre prestanda och minimerar materialanvändningen. Till exempel kan pressgjutningstekniker producera komplexa delar och uppnå en komplexitetsnivå på 8/10.

3. Viktminskning

Du kan göra 15 till 25 % lättare flyg- och rymddelar med pressgjutning. Dessa delar bidrar till att minska bränsleförbrukningen med upp till 10% och lägre utsläpp i flygplan och rymdfarkoster. Utöver detta minimerar denna process utsläppen. Det underlättar klimatskyddet.

4. Kostnadseffektivitet

Pressgjutningsprocesser kräver mindre arbetskraft och bearbetningsarbete. Därför sparar det produktionstid med cirka 50% och pengar upp till 30%. Snabbare produktion minskar också de totala kostnaderna samtidigt som den höga kvaliteten bibehålls.

5. Minimering av materialavfall

I grund och botten bidrar denna process till mer hållbara och miljövänliga miljöer. Eftersom den använder mindre material och även minimerar sitt avfall under gjutningen. Det kan röra sig om cirka 70%.

Pressgjutningsmaterial för flyg- och rymdindustrin

Tillämpningar inom flyg- och rymdindustrin bygger på flera olika materialalternativ. Men i synnerhet följande är deras föredragna material med speciella egenskaper.

- Aluminiumlegeringar

- Magnesiumlegeringar

- Zinklegeringar

- Kopparlegeringar

Aluminiumlegeringar

Vi vet alla att aluminium är känt för att vara ett lättviktsmaterial. Det har ett styrka-till-vikt-förhållande på 90.000 psi / 2,7 g/cm³. Detta material förhindrar rost i våta förhållanden i så mycket som 1000 timmar.

Aluminium överför också värme och motstår skador på ett bättre sätt. Alla dessa egenskaper hos denna metall är viktiga för flygplansdelar. Dessa är motorer, kroppar, satelliter etc.

Magnesiumlegeringar

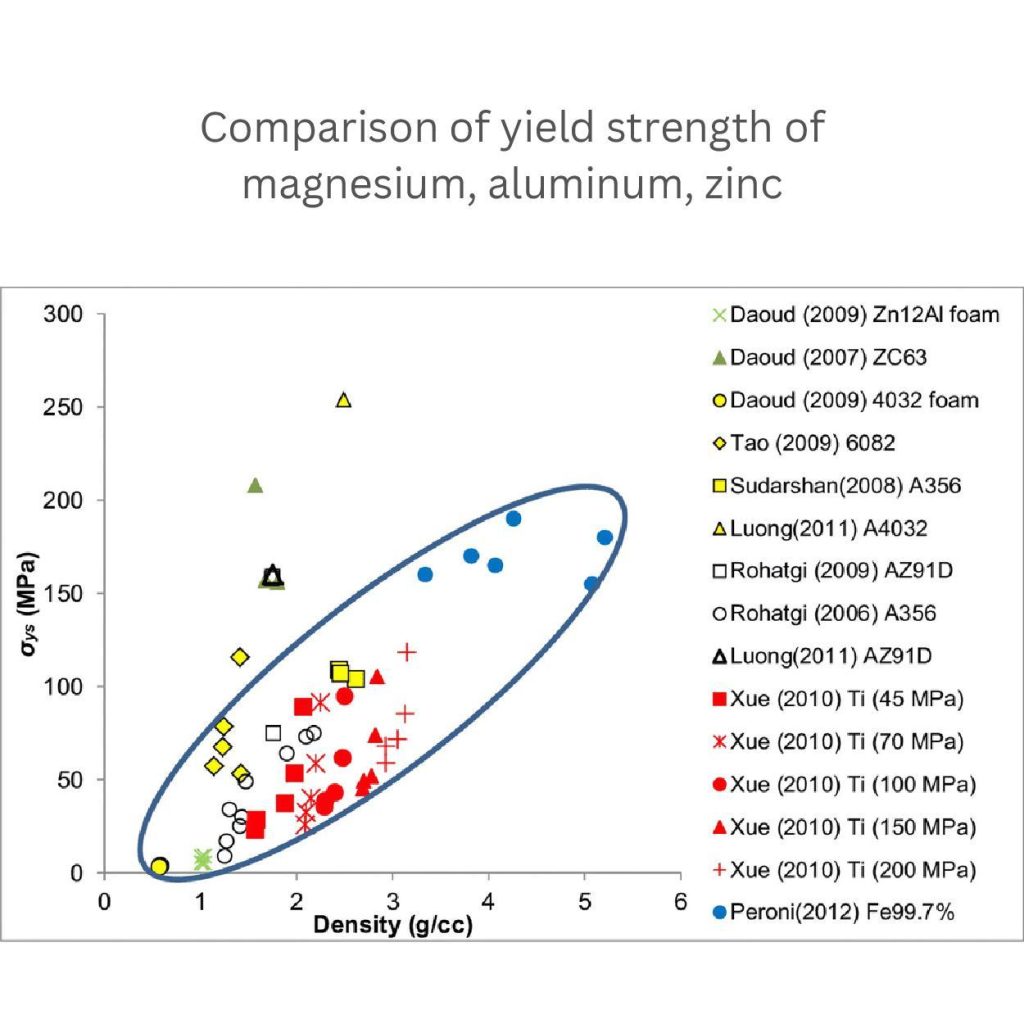

Magnesiumlegeringar är lätta men erbjuder styrka i delar. Deras förhållande mellan styrka och vikt är 200 MPa / 1,8 g/cm³.

Tillverkarna kan enkelt forma dem till komplexa delar. Det kan minska vibrationer bättre än aluminium.

Dessutom förblir flyg- och rymddelar av magnesium, som motorfästen, satellitkomponenter och missildelar, starka. De kan hantera kontinuerlig stress och minska skakningar.

Zinklegeringar

Dessa material är starka (40.000 psi) och har ett högt förhållande mellan styrka och vikt. Tyngdkraften är 7,0 och är mindre tät än koppar. Det kan motstå rost under måttliga omständigheter i upp till 500 timmar.

De flyter lätt in i formhålan och sprids ordentligt genom att fylla varje hörn av formen. Denna flexibilitet gör det möjligt för tillverkarna att göra detaljerade detaljer med fin finish.

De använder zinklegeringar för att tillverka delar eftersom de är slitstarka och lätta att forma. Till exempel små hårdvaror, motordelar och elektroniska system.

Kopparlegeringar

Koppar har en specifik hållfasthet som är cirka 24,7 kN-m/kg. De överför värme (300 W/m-K) på ett effektivt sätt. Den skyddar också mot rost även under salta vattenförhållanden i upp till 2000 timmar. Dessutom är koppar ett starkt (60.000 ps) alternativ för delar inom flyg- och rymdindustrin som värmeväxlare, elektriska delar och raketkomponenter.

Verktygsmaterial inom pressgjutning för flyg- och rymdindustrin

Gjutform av stål

Visste du att stålformar är mycket vanliga vid pressgjutning? Eftersom de är starkare än den gjutna delen och hanterar hög värme. Du kan använda stålmoddar för att tillverka delar som flygplansvingar och motordelar. Överraskande nog förblir stålformar starka och håller mer än 100 000 användningar utan skador. De tappar inte heller sin form även i intensiv värme och tryck.

Aluminiumform

Du hittar aluminiumformar till billigare priser och i lättvikt. Denna typ av form är användbar för att tillverka små delar eller prototyper. Du kan till exempel göra testprover som små skruvar, klämmor eller kontakter. Du får dock inte lita på dessa mjuka metallformtyper. Eftersom de inte tål högre temperaturer.

Varför spelar det någon roll?

Varför är verktygsmaterial viktigt vid gjutning av flygplan? Ingenjörerna väljer formmaterial baserat på den del som tillverkas. På så sätt väljer de antingen en stålform eller en annan tålig form om detaljen utsätts för mycket påfrestningar eller hög värme. De väljer dock aluminiumformen för mindre eller mindre stressade delar, vilket sparar pengar och tid.

Regler för formkonstruktion av komponenter inom flyg- och rymdindustrin

Kylningskanaler

I pressgjutningsmaskiner är kylkanaler som rör eller hål. Tillverkarna flödar kallt vatten eller olja från dessa vägar inuti formen. Det omvandlar den smälta partikeln till fast form och kyler ner formen jämnt.

Kylkanalerna förhindrar krympning och ojämn form på detaljerna. De håller detaljen exakt. För aluminiumdelar ska du hålla formtemperaturen mellan 180 och 220 °C.

Ventilation

Dies innehåller små öppningar som kallas ventiler. Dessa luckor släpper ut luft. Tänk dig att om ventilationsöppningarna inte finns i formen kan bubblor som uppstår under gjutningen förstöra delarnas form. Dessa bubblor påverkar också delens styrka och orsakar sprickor.

Ventilationsöppningar är också viktiga för tunna delar. De bibehåller sin faktiska form, som till exempel konsoler, för att hålla dem starka.

Utskjutningssystem

Tillverkarna lägger till stift och plattor i utmatningssystemen. Dessa verktyg hjälper dem att trycka ut den gjutna delen från formen.

Stift och plattor ska trycka på delar med jämn kraft. På så sätt böjer eller bryter de inte ömtåliga delar.

Till exempel behöver tunna komponenter som satelliter skjutas ut försiktigt. Så att de håller sig i form.

Smältprocesser inom pressgjutning för flyg- och rymdindustrin

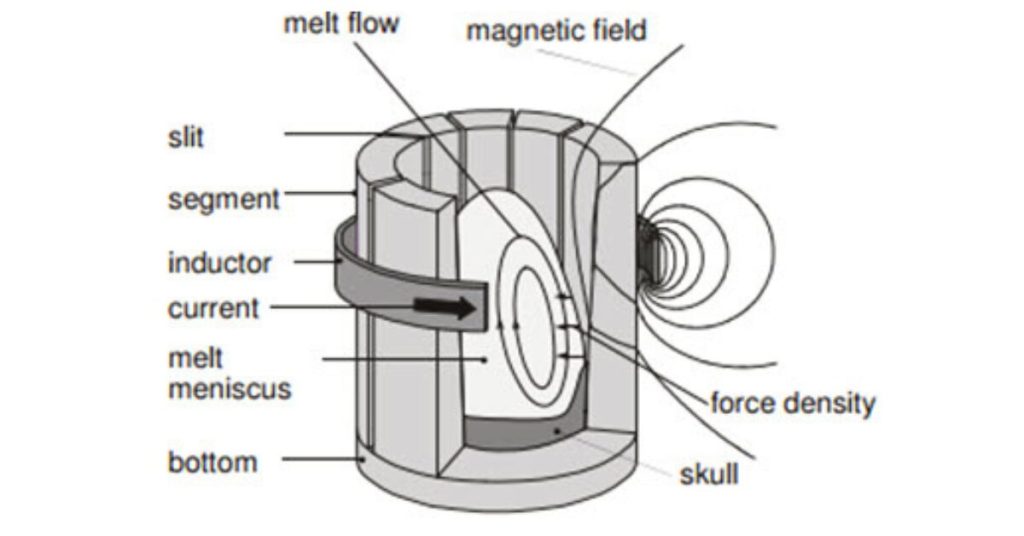

1. Induktionssmältning

Tillverkaren använder en växelström (AC) för induktionssmältning. Denna ström genererar ett magnetfält. Detta orsakar bildandet av EMF (elektromotorisk kraft). Dessa krafter smälter materialet jämnt och snabbt. Vanliga frekvenser för växelströmmar är:

- Mellanfrekvens (MF) cirka 1-10 kHz

- Hög frekvens (HF) cirka 10-100 kHz

- Mycket hög frekvens (VHF) cirka 100-500 kHz

Temperaturen beror dock på materialtypen. Aluminium smälts t.ex. vid 650-700 °C för delar som motorblock. Tillverkaren ser också till att det inte finns några orenheter i metallen och att den är ren för att användas för gjutning.

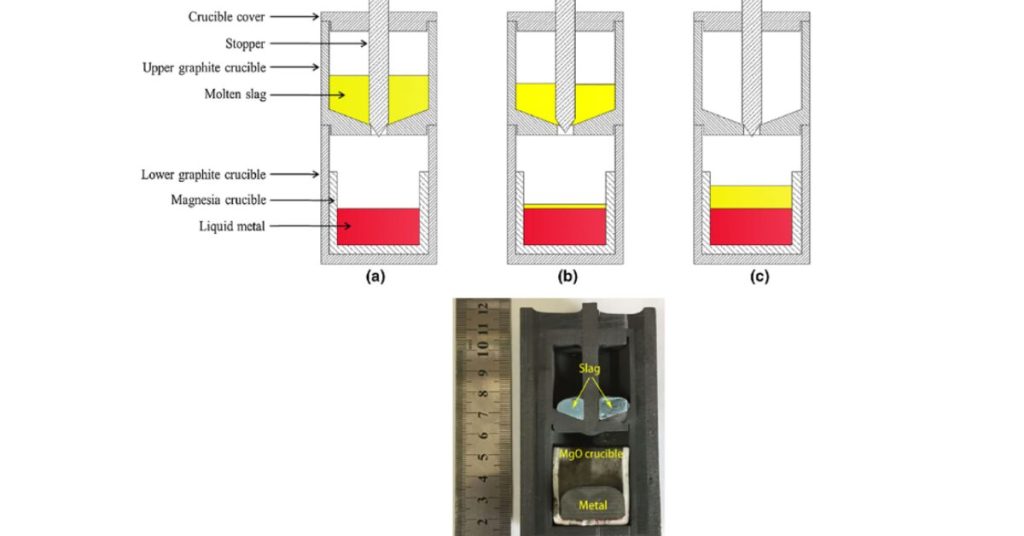

2. Smältning i smältdegel

Smältdegelmetoderna omfattar olika parametrar, särskilt om de använder värme för att smälta material. Först och främst varierar temperaturen mellan 500 och 2000 °C, beroende på metallens smältpunkt. På samma sätt håller tillverkaren hålltemperaturen mellan 1000 och 1800 °C.

De kontrollerar värmetakten mellan 1 och 10 °C/min och låter metallen ligga i blöt i 30 minuter till flera timmar. Utöver detta hanterar de värmeflöde på 1-10 kW/m. Bränsleförbrukningen för uppvärmning varierar och beror på typen av ugn.

Men om du använder en gaseldad ugn kan den använda cirka 1-10 m³/h och en oljeeldad ugn använder 1-10 l/h. Tillverkarna smälter metallen vid atmosfärstryck, cirka 1013 mbar.

Men för vakuumgjutning kan det vara runt 10-1000 mbar. Degelmetoden är mycket enkel. Den fungerar bra för mindre delar. Såsom strömbrytare och elektroniska anslutningar.

Efterbearbetning inom pressgjutning för flyg- och rymdindustrin

1. Trimning

Trimning i gjutningstekniker för flyg- och rymdindustrin är viktigt för att ta bort den kvarvarande metallen runt den gjutna delen. Tillverkarna rengör kanterna med en skärmaskin. Dessa maskiner håller kanterna och hörnen släta och exakta. Eftersom flyg- och rymddelar måste ha mindre än 0,1 mm fel i kanterna.

2. Värmebehandling

Värmebehandling under avgjutningen gör flyg- och rymdkomponenter starkare. Tillverkarna smälter först metalldelarna, t.ex. aluminium, till 530 °C. Därefter kyls de snabbt ned och värms upp till 160 °C. Denna process är fördelaktig för att tillverka delar med tung belastning. Till exempel landningsställ.

3. Ytbehandling:

När du omvandlar metallråmaterial till en specifik produkt måste den behöva ytterligare ytbehandling för att motstå rost och slitage. Därför applicerar tillverkarna flera beläggningar, som elektroplätering och titannitridbeläggning.

Till exempel lägger de till elektropläterade tunnare lager 5-10 µm för att stoppa korrosion i zinkdelen. På samma sätt innehåller anodiserade aluminiumdelar ett 20-25 µm tjockt skikt för skydd. Zinkdetaljerna galvaniseras med ett tunnare lager på 5-10 µm för att stoppa korrosionen.

Översikt över pressgjutningstekniker inom flyg- och rymdindustrin

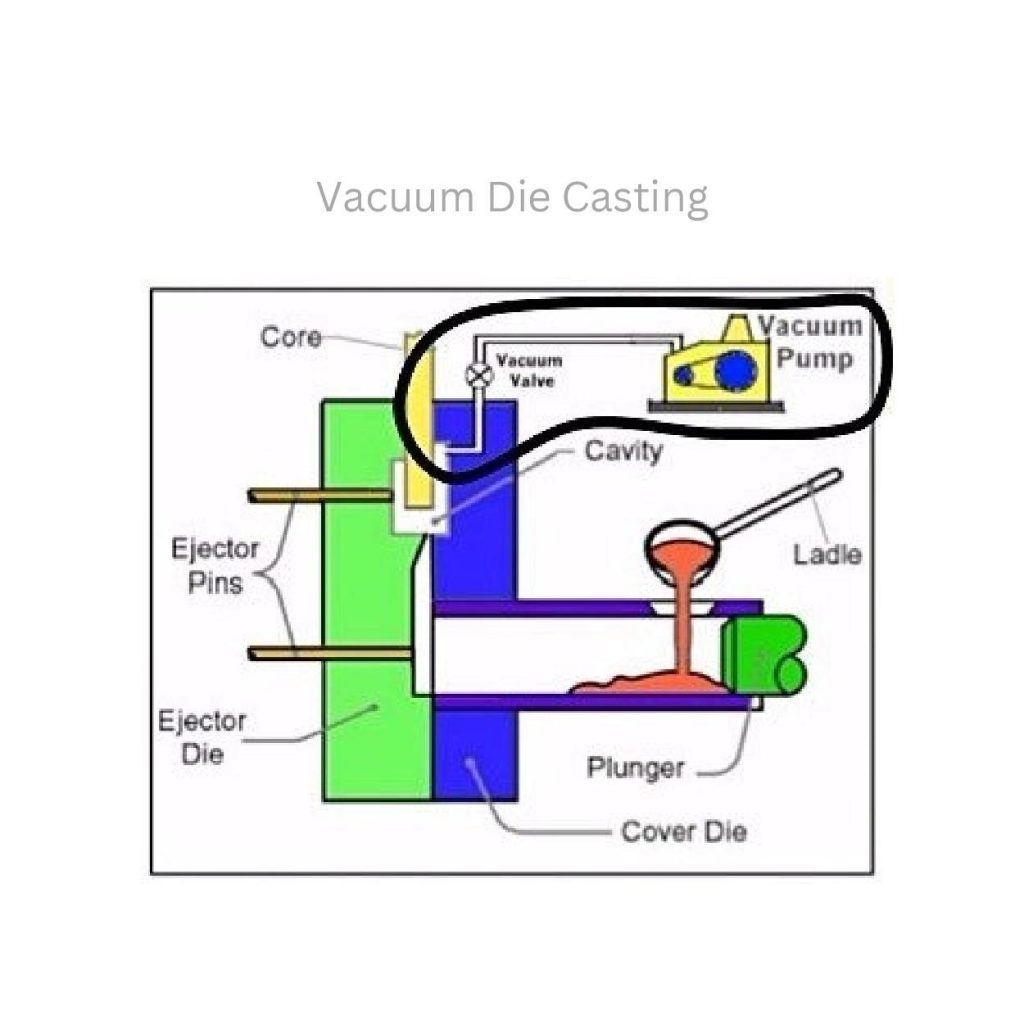

Vakuumgjutning:

Vakuumgjutning för flyg- och rymdindustrin skapar felfria delar. Det tar bort luftavbrott under gjutningen. Eftersom närvaron av luft i mögel orsakar bubblor. Det leder till delskador. Så den här processen skyddar delen från porositet och sprickor.

Med hjälp av denna teknik kan du få starkare och smidigare delar. Satellithus måste t.ex. undvika spänningar och sprickor.

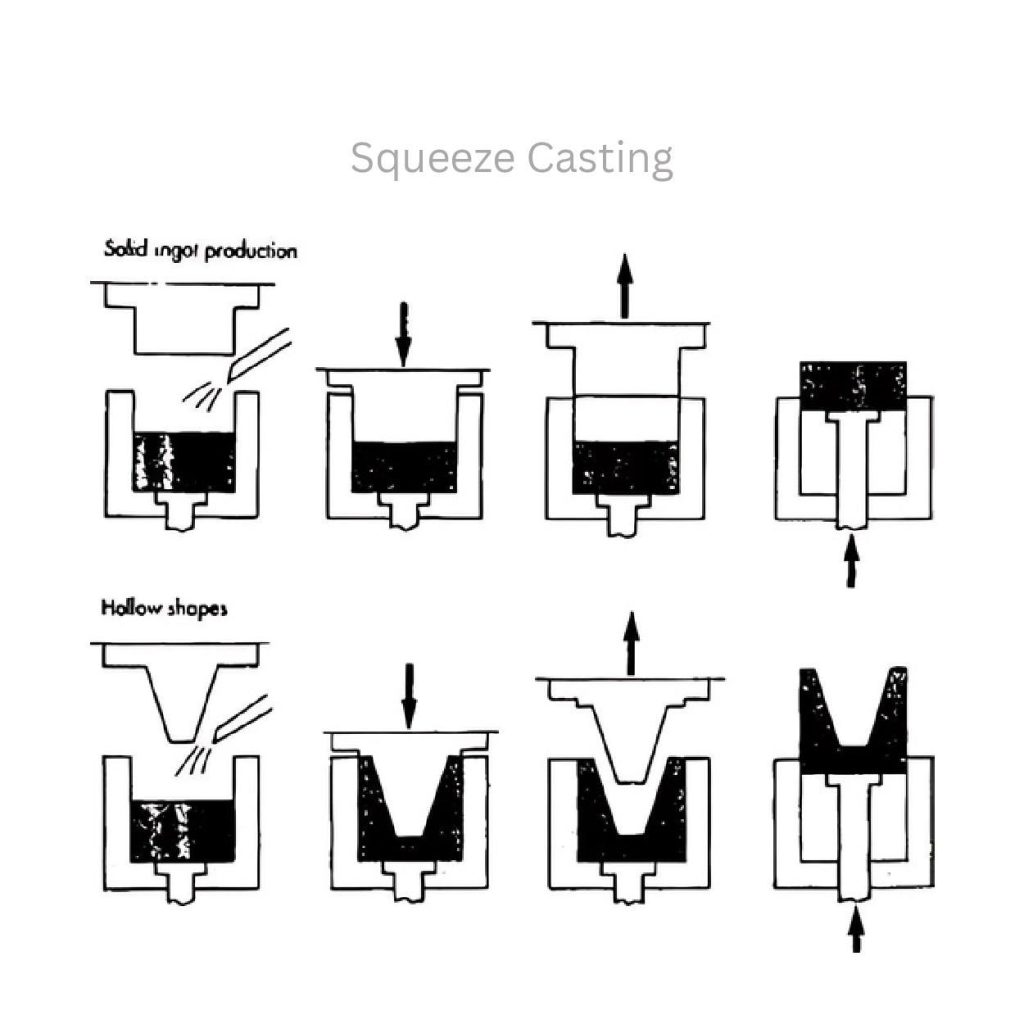

Squeeze Die Casting:

Tillverkarna använder pressgjutning för att tillverka tätare delar. Dessa delar är mer hållbara och starkare. I denna teknik pressar de metallen när den svalnar med stans- eller kolvdelen. Denna process tar bort luftgap.

Tillverkarna pressar metallen för att komprimera den till massiva göt. För ihåliga former sätter de in kärnan i gjutformens hålrum och applicerar tryck för att fylla det omgivande utrymmet.

Pressgjutning är användbart för tillverkning av tunga delar som landningsställsfästen. Eftersom dessa fästen utsätts för att hålla mycket vikt utan att böjas eller gå sönder.

Slutsats:

Flyg- och rymdindustrin pressgjutning är en tillverkningsprocess. Tillverkarna använder den för att skapa hårt formade flygplansdelar. De injicerar smälta metaller som aluminium, zink eller magnesium i formar för att få produkter med nästan nätform. Gjutningsprocesser inkluderar vakuum- eller pressgjutning. Tillverkarna väljer också rätt material för mögel för att öka deras prestanda.

0 kommentarer