لم تعد سبائك الألومنيوم الآن جزءًا أساسيًا من عملية التصنيع الحالية، خاصةً في السيارات وهندسة الفضاء والإلكترونيات. ونظرًا لطبيعتها خفيفة الوزن، إلى جانب قوتها ومقاومتها للتآكل، يتم استخدامها في التطبيقات عالية الأداء. تشمل العديد من خصائص الألومنيوم الأخرى قابلية إعادة تدوير المعدن، مما يؤدي إلى الاستدامة في الصناعات كثيفة الاستخدام للمواد. تُعد تقنية الصب بالقالب عالي الضغط (HPDC) إحدى التقنيات التي يمكن من خلالها تشكيل الألومنيوم في أشكال معقدة من بين العديد من الأشكال. ومن خلال توفير القدرة على تصنيع التفاصيل، والقطع ذات الشكل الصافي بكميات كبيرة، تُعد تقنية HPDC مكونًا أساسيًا لخدمة الإنتاج الهندسي المعاصر. سبائك الألومنيوم. تناقش هذه المقالة تصنيف سبائك الألومنيوم ذات الصلة في الغالب بتقنية HPDC وتبرر الحاجة إلى هذه العملية لصنع قطع معقدة وذات جودة عالية.

الصب بالقالب عالي الضغط (HPDC) ما هو HPDC؟

تشير عملية الصب بالقالب عالي الضغط إلى عملية تصنيع تتضمن حقن سبيكة ألومنيوم منصهرة في قالب فولاذي (يسمى القالب) بضغط عالٍ للغاية يصل إلى 1500 إلى 30,000 رطل لكل بوصة مربعة. يدخل المعدن المنصهر في تجويف القالب بسرعة، ويبرد بسبب الضغط لتشكيل قطعة صلبة ومفصلة.

يحتوي HPDC على ميزات رئيسية:

- أزمنة دورات قصيرة: الإنتاج الضخم مناسب. أوقات الدورات السريعة - مناسبة للإنتاج بالجملة

- الدقة في الأبعاد العالية: هذه هي طريقة الحصول على الأشكال الهندسية المعقدة

- تشطيب جيد للسطح: يمكن معالجتها بقليل من المعالجة اللاحقة

- سبك بجدار سميك: الصب الناجح للأجزاء السميكة والأكثر كفاءة غير ممكن بدون صب الجدران الرقيقة.

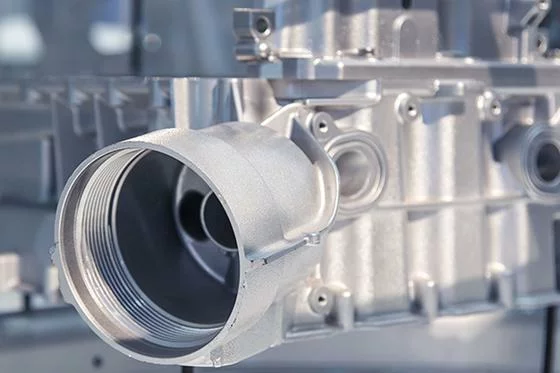

وهي منتشرة في صناعة السيارات (في إنتاج عناصر مثل علب ناقل الحركة، وكتل المحرك، والأقواس الهيكلية، وأغطية بطاريات السيارات الكهربائية).

سبائك الألومنيوم HPDC المشهورة

لا يمكن لشركة HPDC الاستفادة من كل سبائك الألومنيوم. فالسبائك المطلوبة في العملية تتطلب سيولة وقوة ومقاومة للضغط ومقاومة للتشقق بشكل خاص. في HPDC، سبائك الألومنيوم الشائعة في عملية HPDC هي:

1. تشمل السبائك أيضًا سبائك الألومنيوم والسيليكون (Al-Si)

- المجموعة الأكثر شعبية في HPDC.

- قابلية الصب والسيولة جيدة للغاية. مقاومة للاهتراء ومقاومة للتآكل.

- على سبيل المثال A380، A 360، ADC 12، EN AC-46000

2. سبائك Al-Si-Cu (الألومنيوم-الفضة-النحاس)

- يوفر قيم ميكانيكية أفضل مثل قوة الشد ومستوى الصلابة.

- مناسب لمكونات المحرك ومجموعة نقل الحركة التي تحتوي على أحمال حرارية أكثر.

- المراجع: A383، A390، A390

3. سبائك الألومنيوم المغنيسيوم (الألومنيوم المغنيسيوم)

- مقاومة فائقة للتآكل مقارنةً بسبائك Al-Si-Cu.

- زيادة حادة في الليونة وخفة الوزن.

- يتم استخدامه بشكل متكرر في مكونات السيارات في الهيكل.

- تُعد المتانة والتوصيل الحراري ومقاومة التآكل والتكلفة مقايضات في كل سبيكة. ويعتمد الاختيار على كل من التطبيق المطلوب وبيئة الخدمة.

ميزة الألومنيوم في عملية HPDC

إن قدرة الصب بالقالب عالي الضغط (HPDC) على الجمع بين السرعة والدقة والفعالية من حيث التكلفة بنفس القدر يعني أنه من الصعب مطابقتها مع عمليات التصنيع الأخرى سواء اليوم أو في المستقبل. فيما يلي الفوائد الرئيسية لهذا النهج التي تجعله مرغوبًا جدًا في صناعة السيارات، والفضاء، وكذلك في الإلكترونيات الاستهلاكية، والتي يتم فحصها بالتفصيل أدناه.

1. معدلات إنتاج كبيرة

من بين أعظم المزايا المرتبطة بتطوير الألومنيوم عالي الكثافة هو القدرة على توريد كمية كبيرة من الأجزاء خلال فترة زمنية قصيرة. خلال هذه العملية، يتم إطلاق الألومنيوم المصهور عالي الضغط والمصهور في قالب فولاذي بسرعات عالية جدًا، مما يتيح تدفق المعدن في أكثر التصاميم تعقيدًا في غضون لحظات قليلة.

- عادةً ما تكون أوقات الدورة قصيرة، أي من 30 ثانية إلى بضع دقائق، اعتمادًا على مدى تعقيد الجزء وحجمه.

- هذا هو أحد الأسباب التي تجعل HPDC مناسبًا بشكل مثالي لإعدادات الإنتاج الضخم، عندما يتم طلب الآلاف من نفس المكونات كل يوم.

- وبالتالي، يتم تحقيق تكلفة منخفضة للوحدة من المنتج بمجرد زيادة كمية الإنتاج، مما يؤدي إلى تحقيق وفورات حجم جيدة، خاصة بالنسبة للمصنعين.

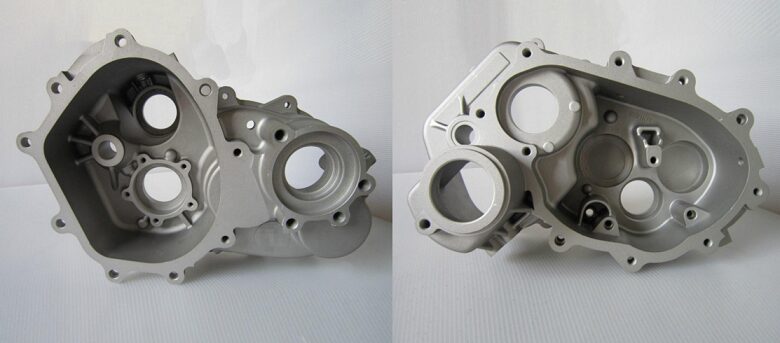

2. صب على شكل شبكة

- تتمتع شركة HPDC أيضًا بسمعة طيبة في معالجة الشكل الصافي أو شبه الصافي، أي أن القطعة المصبوبة قريبة جدًا من القطعة النهائية من حيث الشكل والحجم والتفاصيل.

- هناك حاجة إلى القليل جدًا من العمل اللاحق. إن تشطيب السطح عالي الجودة على معظم الأجزاء والأبعاد دقيقة، تخرج من القالب.

- يؤدي ذلك إلى الاستغناء عن الكثير من التصنيع الآلي أو الطحن أو المعالجات السطحية التي توفر الوقت والتكلفة.

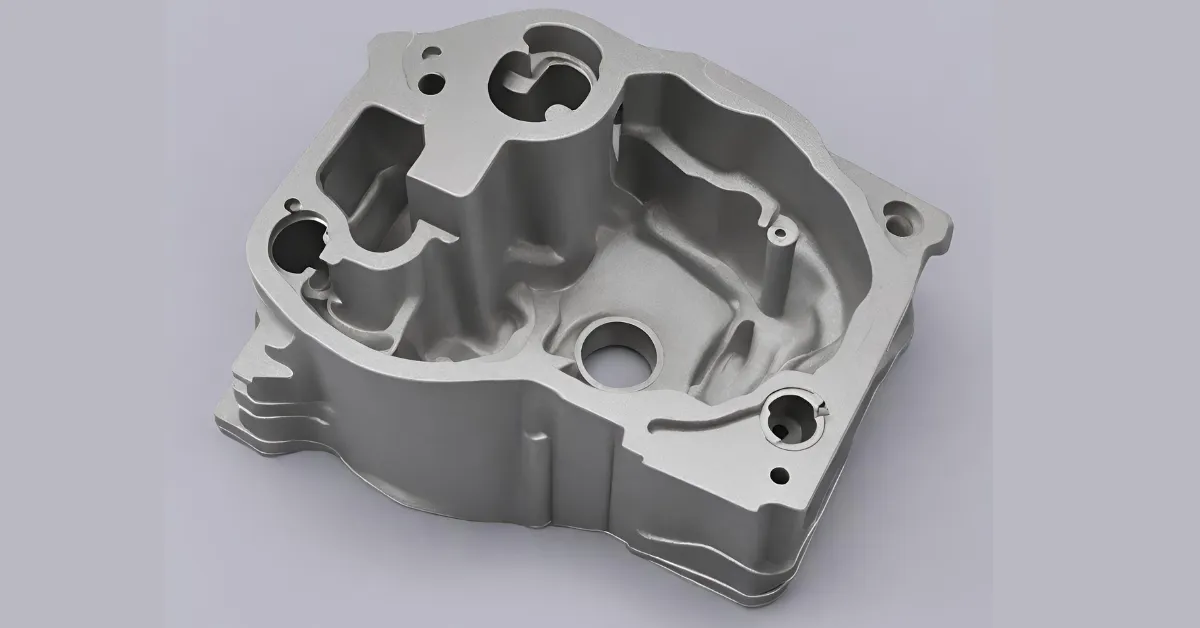

- يمكن صب القنوات الداخلية والرؤوس والأضلاع والجدران الرقيقة ذات الأشكال الهندسية المعقدة مباشرةً داخل القالب، لذلك لا يلزم تجميع/لحام ثانوي.

3. الكفاءة المادية

- تعتبر كفاءة المواد لسبائك الألومنيوم المستخدمة في تقنيات HPDC ممتازة نظرًا لأن هذه السبائك قابلة للصب وحتى قابلة لإعادة التدوير.

- ودائمًا ما يتم إجراء طريقة الصب من أجل تقليل الكميات غير الضرورية من تلك المادة، حيث يتم التحكم في المعادن وتصميم القالب بإحكام.

- يمكن تجميع الخردة الناتجة عن عملية التجميع أو العدّادات أو الفائض وإعادة تدويرها داخل المصنع، مما يقلل من هدر المواد.

- هذه القدرة على إعادة الصهر وإعادة الاستخدام دون خسارة كبيرة من حيث الجودة تجعل المعدن أحد أكثر المعادن استدامة في تجارة الصب.

- لا يقلل حل الحلقة المغلقة من تكاليف المواد الخام فحسب، بل يستوعب أيضاً جدول أعمال الاستدامة البيئية.

4. قوة ومتانة إضافية

- تعتبر الخواص الميكانيكية للمكونات المصنعة باستخدام طريقة HPDC جيدة جدًا، خاصةً في الحالات التي يتم فيها تطبيق الضغط أثناء عملية التصلب واستمراره.

- ينتج عن التبريد عند الضغط العالي بنية مجهرية دقيقة الحبيبات تعادل المزيد من القوة والمتانة.

- كما يتم تحقيق معدل أعلى من الصلابة وثبات الأبعاد بسبب التبريد السريع المرتبط بالصب بالقالب.

- تتمتع سبائك الألومنيوم بقدرة تركيبية خاصة تمكنها من ملاءمة متطلبات القوة للمكونات الهيكلية للسيارات مثل أذرع التعليق أو الأقواس أو حتى المناطق المقاومة للاصطدام.

- يمكن زيادة تحسين الأداء الميكانيكي عن طريق المعالجة الحرارية وعمليات التقادم في التطبيقات الحرجة.

5. قدرة الجدران الرقيقة

- إن نسبة القوة إلى الوزن الطبيعية للألومنيوم تجعله الخيار الأمثل في المسبوكات ذات الجدران الرقيقة التي تعتبر ضرورية في المجالات التي يجب تقليل الوزن في التصميم.

- يمكن أن يدعم HPDC جدرانًا رقيقة تصل إلى 1-2 مم، ويختلف ذلك باختلاف هندسة الجزء وكذلك السبيكة.

- ومن خلال تقليل وزن السيارات إلى أدنى حد ممكن، يساهم أيضاً الصب الخفيف الجدران بشكل واضح في زيادة كفاءة استهلاك الوقود وتقليل الانبعاثات.

- وهذه الخاصية الأخيرة مفيدة بشكل خاص في تصميم مكونات السيارات الكهربائية (EV)، حيث إن كل غرام يتم توفيره قد يُترجم إلى مدى أكبر للبطارية.

- على الرغم من أنها خفيفة الوزن، إلا أن هذه المكونات تتمتع بسلامة هيكلية كبيرة، مما يجعلها مناسبة في قدرات التجميل والحمل.

الاستخدام في صناعة السيارات

ونظراً لانتشار سبائك الألومنيوم المصبوب HPDC، يشيع استخدامها في السيارات المعاصرة، خاصة في الطرازات الكهربائية والهجينة. ومن أمثلة هذه العناصر:

- كتلة رؤوس الأسطوانات والمحركات

- علب التروس وعلب ناقل الحركة

- المشتتات الحرارية وحوامل المحرك

- أقفاص البطاريات والأعضاء المستعرضة

- هياكل لوحة القيادة والأقواس

تحتل سبائك الألومنيوم عالية الكثافة مركز الصدارة في مواصفات مكونات الغطاء السطحي، مع توجه صناعة السيارات نحو المركبات خفيفة الوزن والموفرة للطاقة.

إدارة المشاكل والجودة في شركة HPDC

تشتهر قوالب الصب بالضغط العالي (HPDC) بقدرتها على توفير دقة عالية, قطع الألومنيوم عالية الكمية. وعلى الرغم من ذلك، فإن عملية التصنيع عالية الجودة لا تخلو من المشاكل التقنية، كما هو الحال مع أي عملية تصنيع معقدة أخرى. تحتاج المعايير العالية المطلوبة من الأجزاء المصبوبة إلى عناية خاصة في شكل مراقبة الجودة والعملية من أجل التأكد من أن ذلك ممكن، خاصة في صناعات مثل السيارات والفضاء والإلكترونيات. فيما يلي شرح تفصيلي للتحديات الرئيسية والطريقة التي يتم بها إدارتها من خلال التصنيع الحديث.

القضايا الرئيسية في مركز التنمية البشرية المركزي

1. غاز الاحتباس (المسامية)

يمكن استكشاف المسامية لتكون واحدة من أكثر العيوب نفاذاً وكذلك العيوب التي لا غنى عنها في HPDC: وهي عبارة عن ثقوب غازية تلتقطها المعادن المنصهرة أثناء عملية الحقن أو التصلب. يمكن أن تترك هذه الجيوب من الغازات ثقوبًا صغيرة في الجزء المصبوب.

- العوامل: احتباس الهواء أثناء الحقن عالي السرعة أو الاضطراب في الخط أو إطلاق الغازات عند استخدام مواد تشحيم القوالب وأكاسيد المعادن.

- التأثير: يحسن الأداء الميكانيكي، خاصةً في الصناعات ذات الضغط المحكم أو الصناعات الشاقة. كما أنه يمكن أن يفسد تشطيب السطح وكذلك يسبب صعوبات في لحام الأجزاء.

2. القوالب القابلة للإجهاد الحراري

تعتبر متطلبات قوالب HPDC قاسية، حيث يتم تسخينها وتبريدها في كل دورة خلال وقت قصير. ومع التكرار المطول لمثل هذه الدورات، يؤدي ذلك إلى تشقق أو تآكل (أو تشوه) مادة القالب، وهو سيناريو يُعرف أيضًا بالإجهاد الحراري.

- الأسباب: ما تتعرض له هذه الحالة بشكل مستمر هو الألومنيوم المنصهر، ثم يتم تبريد الألومنيوم المنصهر عن طريق الرش بالماء أو الرش بالماء.

- التأثير: يقلل من عمر القوالب ويؤثر على التشطيب السطحي للمسبوكات، ويزيد من تكلفة الصيانة ووقت التوقف.

3. التباين في الأبعاد

قد تؤدي عملية التبريد السريع والقوالب المعقدة إلى انكماش وتصلب غير منتظم. ويمكن أن يؤدي ذلك إلى عدم دقة الأبعاد، أو التواء أو تشويه الجزء.

- الأسباب: عدم إزالة كميات متساوية من الحرارة، أو درجات حرارة القالب غير المتساوية أو انكماش السبائك.

- التأثير: يجب تشكيلها آليًا بشكل أكبر، أو يمكن رفضها بسبب عدم مطابقتها للتفاوت المحكم.

حل التحكم في العمليات والتحكم في التنميط العالي

ولحل هذه المشكلات وتقليلها إلى أدنى حد ممكن، كانت هناك مجموعة من الأدوات والتقنيات المتطورة التي يمكن للمصنعين استخدامها لضمان موثوقية العمليات واتساق المنتجات.

1. صب التصميم الفراغي

تعمل عملية الصب بالقالب المفرغ من الهواء على إزالة الهواء في تجويف القالب قبل الحقن؛ ومن ثم، تقل إمكانية حدوث مسامية إلى مستوى كبير.

- الفائدة: تزداد كثافة المادة، وتكون الخواص الميكانيكية التي يتم تحقيقها أفضل، خاصةً عند تصنيع المقاطع الإنشائية باستخدامها.

- التطبيقات: التطبيقات التي تنطوي على استخدام اللحام أو مكونات المعالجة الحرارية (مثل التروس وخطوط الدفع).

2. عملية المراقبة عبر الإنترنت

تشتمل ماكينات HPDC الجديدة على شبكة من المستشعرات وأجهزة التحكم التي لديها خيار تتبع متغيرات مثل ضغوط الحقن ودرجات حرارة المعدن ودرجات حرارة القالب ووقت التبريد.

- الفائدة: سيتم إجراء أي خلل في أقرب وقت ممكن من قبل المشغل لإجراء بعض التعديلات قبل إصلاح العيوب.

- شركة Apparatus Incorporated: أنظمة SCADA والمزدوجة الحرارية داخل القالب وحلقة التغذية الراجعة للتحكم في الحقن.

3. محاكاة تدفق القالب

قبل إجراء عملية الصب في الواقع، يقوم المهندسون بتحليل سلوك المعدن المنصهر في ملء القالب بنماذج المحاكاة (أي MAGMASOFT أو FLOW-3D).

- محترف: يساعد في الضبط الأمثل لأنظمة البوابات، ويقلل من الاضطراب ويملأ القالب بالكامل.

- حالات الاستخدام: يمكن العثور على مناطق المسامية وعيوب الانكماش ومناطق انحباس الهواء قبل التجهيز بالأدوات.

4. الآلات الحرارية

يجب أن يتم التحكم في درجة الحرارة بشكل جيد لجعل التصلب متجانسًا قدر الإمكان؛ ومن ثم، سيحدث تشوه أقل.

- المعدات: مياه التبريد أو الأنابيب الزيتية أو أنابيب التبريد، وسخان القالب، والرش الحراري.

- الميزة: فهو يزيل التباين في الأبعاد وتآكل القالب، ويطيل عمر الأداة ويوفر تناسقًا أكبر.

تدابير الدعم الأخرى

- الأشعة السينية والتصوير المقطعي المحوسب: هذه طرق غير مدمرة لفحص العيوب الداخلية مثل المسامية أو التضمين.

- اختبار الضغط: يتم اختبار الصب لضمان قدرته على التعامل مع الضغط الذي سيعمل تحته. ويتعامل بشكل أساسي مع الأجزاء التي تتعامل مع السوائل.

- طلاءات القوالب المعالجات السطحية الخاصة (مثل الطلاء بالنيترين والطبقة البولي فينيل فينيل متعدد الطلاء): يمكنك جعل القالب أكثر مقاومة للصدمات الحرارية ولحام الألومنيوم بمعالجات سطحية خاصة، نظرًا لأن العمل الإضافي لا يمكن أن يسمى أي شيء سوى خاص.

مشاركة شركة ألومنيوم HPDC في هيكل السيارات الكهربائية (EV)

نظرًا لأن قطاع السيارات في العالم يتجه بسرعة نحو السيارات الكهربائية، فقد اكتسبت تركيبة الألومنيوم المصبوب بالضغط العالي (HPDC) بعدًا استراتيجيًا. وعلى عكس السيارات التقليدية، فإن السيارات الكهربائية حساسة للغاية لوزنها، ويساهم استخدام مواد خفيفة الوزن في زيادة مدى القيادة وتحقيق الكفاءة وتعويض الوزن الزائد لحزم البطاريات. ويوفر الألومنيوم HPDC الحل المثالي ويسمح بإنتاج أجزاء متطورة وخفيفة الوزن تلبي المتطلبات الهيكلية، فضلاً عن المتطلبات الجمالية.

تُعد المسبوكات الهيكلية الكبيرة، والمعروفة أيضًا باسم المسبوكات الضخمة، أحد أكثر التطبيقات فعالية. وهي عبارة عن مقاطع ألومنيوم ضخمة من قطعة واحدة وضخمة تحل محل سلسلة من المقاطع الفولاذية الملحومة أو المثبتة بمسامير. على سبيل المثال، في عدد قليل من منصات السيارات الكهربائية الحديثة، تقوم شركة HPDC بصب الهيكل الخلفي الخلفي الكامل في قطعة واحدة. ويساعد ذلك على توفير بعض الكيلوغرامات في وزن السيارة، ويجعل التجميع أسهل ويعزز صلابتها الهيكلية.

كما أن بعض أجزاء السيارات الكهربائية الحساسة للغاية تجد طريقها إلى تطبيقات مثل صناديق البطاريات وأغطية المحركات وأقواس العاكس وألواح الإدارة الحرارية المصنوعة من الألومنيوم HPDC. لا تحتاج هذه العناصر إلى أن تكون خفيفة الوزن فحسب، بل يجب أن تكون خفيفة الوزن أيضًا، كما يجب أن تكون ذات توصيل حراري جيد مع مقاومة للتآكل، وهو ما يمكن تحقيقه في سبائك الألومنيوم. يمكن دمج قنوات التبريد، وميزات التركيب، وأضلاع التعزيز في الصب، وبالتالي يتم تقليل كمية القطع الإضافية بعد التصنيع والقطع الإضافية.

ومع التغير المستمر في تصاميم السيارات الكهربائية، فإن تعدد استخدامات HPDC يعني أن المصنعين يمكنهم تخصيص الأجزاء بسرعة وزيادة إنتاجهم من تلك الأجزاء لتلبية احتياجات تخطيطات البطاريات أو مواقع المحركات الجديدة. ومع جميع العوامل الأخرى مثل قابلية إعادة التدوير وكفاءة الألومنيوم في استهلاك الطاقة، فإن HPDC تضع نفسها كميسر لمستقبل التنقل الكهربائي.

الاستدامة والأداء البيئي لشركة ألومنيوم HPDC

كما أن دمج صب الألومنيوم عالي الضغط بالقالب (HPDC) في التصنيع المعاصر يكمل بنفس القدر الكفاءة الإجمالية للإنتاج، بالإضافة إلى أنه يتماشى مع الجهود الدولية للحفاظ على البيئة. مع الجهود التي تبذلها الصناعات للحد من الانبعاثات والحفاظ على النفايات، أثبت الألومنيوم عالي الضغط في الصب بالقالب أنه نهج مرغوب فيه للغاية للتصنيع الصديق للبيئة.

إعادة تدوير الألومنيوم في شركة HPDC

الألومنيوم بطبيعته صديق للبيئة حيث يمكن إعادة تدويره بسهولة استثنائية. ومن المثير للدهشة أن إعادة تدوير 1 كجم من الألومنيوم يستهلك طاقة أقل بنسبة 95 في المائة من تصنيع المعدن الخفيف من خام البوكسيت الخام. يمكن أن تحتوي عملية HPDC على نظام الحلقة المغلقة تقريبًا للخردة، والذي يستلزم جمع الخردة التي تم إنشاؤها أثناء معالجة المواد الزائدة (الرفوف والخردة)، وإعادة صهرها وإعادة معالجتها في الموقع. وهذا يقلل من استخدام المواد الخام وله تأثير كبير في الحد من الأثر البيئي لإجراءات الصب.

خفة الوزن والكفاءة في استهلاك الوقود

يعد تخفيض الوزن أمراً مهماً للغاية في صناعة السيارات كمقياس لتحسين استهلاك الوقود وتقليل الانبعاثات. ويقل وزن قطع الألمنيوم HPDC بنسبة تصل إلى 60 في المائة عن مثيلاتها من الفولاذ، وتمكّن صانعي السيارات من بناء سيارات تستهلك كميات أقل من الوقود، أو تعمل على أتمتة السيارات الكهربائية. وتُظهر الأبحاث أن كل انخفاض بنسبة 10 في المائة في وزن السيارة يُترجم إلى زيادة تتراوح بين 6 و8 في المائة في الاقتصاد في استهلاك الوقود، كما أن مكونات الألمنيوم خفيفة الوزن والمصنوعة من الألمنيوم المبثوقة بالخلية المعتدلة هي مفتاح النقل الأنظف.

الحد من انبعاثات الكربون خلال دورة حياة المنتج

لا تدور الاستدامة في الصب حول عملية الإنتاج. حيث يتم تحقيق انبعاثات كربونية أخف طوال عمر المركبات عندما تحتوي على أجزاء من الألومنيوم. وعلاوة على ذلك، تنخفض كثافة الكربون في أجزاء الألمنيوم بشكل كبير مع البنى التحتية لشركة HPDC التي تستخدم مصادر الطاقة المتجددة في الصهر والصب. وتساعد هذه المكاسب في الالتزام بالمعايير البيئية المحفزة والأهداف البيئية للشركات.

مسابك أنظف وأكثر مراعاة للبيئة

كما يتم تطبيق التصنيع الأخضر في مسابك HPDC الحديثة في شكل إعادة تدوير المياه وأنظمة ترشيح الانبعاثات وحلول الطاقة الذكية. وتقلل هذه التدابير من الأثر البيئي لعمليات الصب بكميات كبيرة وتضع مسابك HPDC كإحدى العمليات الأساسية في التحول إلى مجتمعات صناعية أكثر اخضرارًا.

الخاتمة

استخدام كل من سبائك الألومنيوم وقد أحدثت عملية HPDC تحوّلاً في الصناعة التحويلية الحديثة، لا سيما في صناعة السيارات وصناعة الإلكترونيات. ويُعد الألومنيوم، باعتباره مادة خفيفة الوزن، بالإضافة إلى صفات الأداء التي يتمتع بها الألومنيوم وإضافات قدرات الإنتاج الضخم HPDC، مزيجًا قويًا يلبي الاحتياجات عالية الأداء في الوقت الحاضر. مع تغيير ابتكار السبائك ومعدات الصب، يجب أن نمتلك قدرًا أكبر من الفعالية والاستدامة وقوة التصميم لهذا الثنائي المهم.

0 تعليق