Las aleaciones de aluminio no sólo son ahora una parte esencial del proceso de fabricación actual, especialmente en automoción, ingeniería espacial y electrónica. Debido a su ligereza, junto con su fuerza y resistencia a la corrosión, se utilizan en aplicaciones de alto rendimiento. Muchas otras propiedades del aluminio incluyen la reciclabilidad del metal, lo que conduce a la sostenibilidad en industrias intensivas en materiales. La fundición a alta presión (HPDC) es una de las técnicas mediante las cuales se puede dar al aluminio formas complejas, de entre muchas. El HPDC, que permite fabricar piezas detalladas y con forma de red en grandes volúmenes, es un componente esencial para dar servicio a la ingeniería contemporánea. Aleación de aluminio. En este artículo se analiza la clasificación de las aleaciones de aluminio más relevantes para HPDC y se justifica la necesidad de este proceso para fabricar piezas complejas y de calidad.

Fundición inyectada a alta presión ( HPDC ) ¿Qué es HPDC?

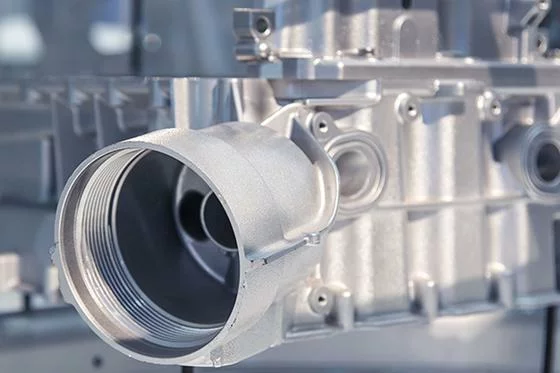

La fundición a alta presión se refiere a un proceso de fabricación que implica una inyección de aleación de aluminio fundido en un molde de acero (llamado matriz) a una presión excepcionalmente alta de hasta 1.500 a 30.000 psi. El metal fundido entra rápidamente en la cavidad del molde y se enfría debido a la presión para formar una pieza dura y detallada.

HPDC tiene características clave:

- Tiempos de ciclo cortos: La producción en serie es adecuada. Tiempos de ciclo rápidos-apropiados para la producción en masa.

- Precisión en altas dimensiones: Así se consiguen geometrías complejas

- Buen acabado superficial: Puede procesarse con poco tratamiento posterior

- Fundición de pared gruesa: El éxito de la fundición de piezas más gruesas y eficientes no es posible sin la fundición de paredes finas.

Es frecuente en la industria del automóvil (en la producción de elementos como carcasas de transmisión, bloques de motor, soportes estructurales y carcasas de baterías de vehículos eléctricos).

Aleaciones de aluminio HPDC populares

HPDC no puede utilizar cualquier aleación de aluminio. Las aleaciones necesarias en el proceso requieren una fluidez, una resistencia y una resistencia a la presión y al agrietamiento particulares. En HPDC, las aleaciones de aluminio más populares son:

1. Las aleaciones también incluyen las aleaciones Al-Si (Aluminio-Silicio)

- El grupo más popular de HPDC.

- La colabilidad y la fluidez son muy buenas. Resistente al desgaste y a la corrosión.

- Por ejemplo: A380, A 360, ADC 12, EN AC-46000

2. Aleaciones Al-Si-Cu (Aluminio-Plata-Cobre)

- Proporciona mejores valores mecánicos, como la resistencia a la tracción y el nivel de dureza.

- Apropiado para componentes de motores y cadenas cinemáticas que tienen más cargas térmicas.

- Referencias: A383, A390

3. Aleaciones Al-Mg (Aluminio-Magnesio)

- Presenta una resistencia a la corrosión superior a la de las aleaciones Al-Si-Cu.

- Fuerte aumento de la ductilidad y ligereza.

- Se utiliza con frecuencia en la estructura de componentes de automoción.

- La resistencia, la conductividad térmica, la resistencia a la corrosión y el coste son factores a tener en cuenta en cada aleación. La elección se basa tanto en la aplicación deseada como en el entorno de servicio.

Ventajas del aluminio en el proceso HPDC

La capacidad de la fundición a alta presión (HPDC) para combinar velocidad, precisión y rentabilidad en igual medida significa que es difícil de igualar con otros procesos de fabricación, tanto hoy como en el futuro. A continuación se examinan en detalle las principales ventajas de este enfoque, que lo hacen tan deseable en la industria automovilística y aeroespacial, así como en la electrónica de consumo.

1. Grandes índices de producción

Una de las mayores ventajas del HPDC es la capacidad de suministrar un gran volumen de piezas en poco tiempo. Durante este proceso, se libera aluminio fundido a alta presión en un molde de acero a velocidades muy elevadas, lo que permite que el metal fluya hasta el diseño más sofisticado en cuestión de instantes.

- Los tiempos de ciclo suelen ser cortos, de 30 segundos a unos minutos, en función de la complejidad y el tamaño de la pieza.

- Esta es una de las razones por las que HPDC es ideal para la producción en serie, cuando se demandan miles de componentes iguales cada día.

- En consecuencia, se consigue un bajo coste unitario del producto una vez que se aumenta la cantidad de producción, lo que da lugar a buenas economías de escala, especialmente para los fabricantes.

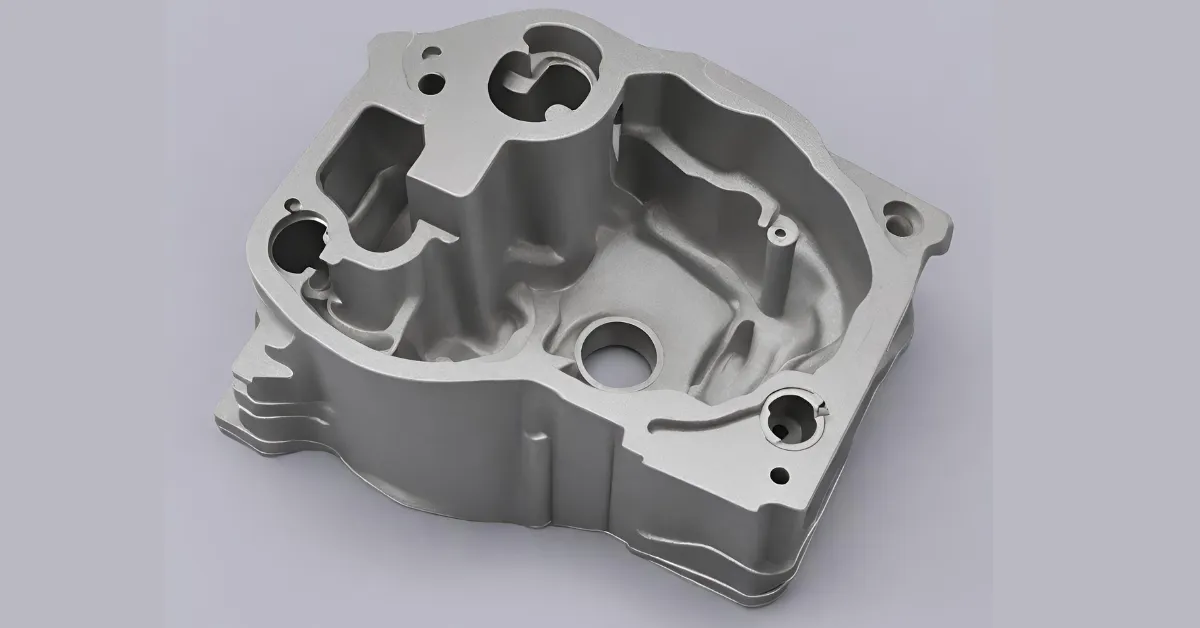

2. Moldeo en forma de red

- HPDC también tiene reputación en el procesamiento de formas netas o casi netas, es decir, la pieza fundida es muy parecida a la pieza acabada en cuanto a forma, tamaño y detalle.

- Se necesita muy poco trabajo posterior. El acabado superficial de alta calidad en la mayoría de las piezas y las dimensiones son precisas, saliendo de la matriz.

- Esto elimina una gran cantidad de mecanizado, rectificado o tratamientos superficiales que ahorran tiempo y costes.

- Los canales internos, los resaltes, las nervaduras y las paredes finas con geometrías complejas pueden fundirse directamente dentro del molde, por lo que no es necesario un montaje/soldadura secundarios.

3. Eficiencia material

- La eficiencia material de las aleaciones de aluminio utilizadas en las tecnologías HPDC es excelente, ya que estas aleaciones son moldeables e incluso reciclables.

- El método de fundición se hace siempre con el fin de reducir las cantidades innecesarias de ese material, ya que se controla mucho el metal y el diseño de los moldes.

- La chatarra producida en el transcurso de las compuertas, las correderas o el desbordamiento puede recogerse y reciclarse en la planta, lo que minimiza el desperdicio de materiales.

- Esta capacidad de refundirse y reutilizarse sin grandes pérdidas de calidad hace del metal uno de los más sostenibles en el comercio de la fundición.

- La solución de circuito cerrado no sólo reduce los costes de las materias primas, sino que también da cabida a la agenda de sostenibilidad medioambiental.

4. Mayor resistencia y durabilidad

- Las propiedades mecánicas de los componentes fabricados con el método HPDC son muy buenas, especialmente en los casos en que se aplica presión durante el proceso de solidificación y se mantiene.

- El enfriamiento a alta presión da lugar a una microestructura de grano fino que equivale a más resistencia y resistencia a la fatiga.

- También se consigue un mayor índice de dureza y estabilidad dimensional gracias al rápido enfriamiento asociado a la fundición a presión.

- Las aleaciones de aluminio tienen una capacidad de formulación especial que les permite ajustarse a las exigencias de resistencia de los componentes estructurales de automoción, como los brazos de suspensión, los soportes o incluso las regiones resistentes a los choques.

- Las prestaciones mecánicas pueden mejorarse aún más mediante tratamiento térmico y procesos de envejecimiento en aplicaciones críticas.

5. Capacidad de pared delgada

- La relación natural resistencia-peso del aluminio lo convierte en la elección óptima para las piezas de fundición de pared delgada, esenciales en los campos en los que el peso debe reducirse al mínimo en el diseño.

- HPDC puede soportar paredes tan finas como 1-2 mm, y esto varía en función de la geometría de la pieza, así como de la aleación.

- Al minimizar el peso de los coches, la fundición de paredes ligeras también contribuye claramente a una mayor eficiencia de combustible y a la reducción de emisiones.

- Esta última cualidad es especialmente útil en el diseño de componentes para vehículos eléctricos (VE), ya que cada gramo ahorrado puede traducirse en una mayor autonomía de la batería.

- Aunque son ligeros, estos componentes tienen una gran integridad estructural, lo que hace que se ajusten a las capacidades estéticas y de transporte.

Uso en la industria del automóvil

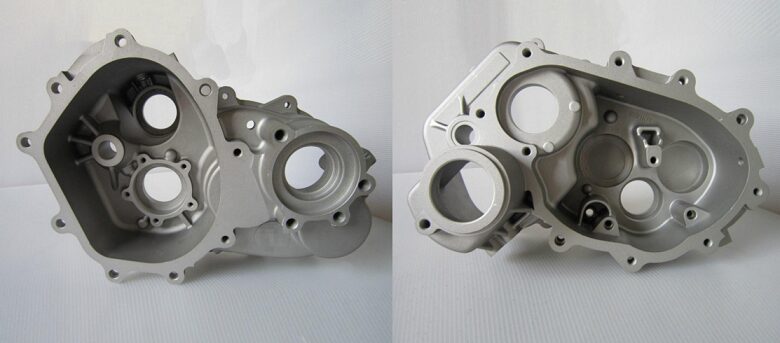

Debido a la prevalencia de las aleaciones de aluminio fundido HPDC, se utilizan habitualmente en los coches contemporáneos, especialmente en los modelos eléctricos e híbridos. Ejemplos de estos elementos son:

- Bloque culatas y motores

- Cárteres y cajas de transmisión

- Disipadores térmicos y soportes de motor

- Jaulas de batería y travesaños

- Estructuras y soportes del salpicadero

El HPDC de aleaciones de aluminio ocupa un lugar central en la especificación de componentes de revestimiento de superficies, ya que la industria automovilística avanza hacia vehículos ligeros y energéticamente eficientes.

Problemas y gestión de la calidad en HPDC

La fundición a presión de alta presión (HPDC) es bien conocida por su capacidad de proporcionar alta precisión, piezas de aluminio en grandes cantidades. No obstante, el HPDC no es un proceso exento de problemas técnicos, como ocurre con cualquier otro proceso de fabricación complicado. Los elevados estándares exigidos a las piezas de fundición requieren un cuidado especial en forma de control de calidad y proceso para garantizar que esto sea posible, sobre todo en industrias como la automovilística, la aeroespacial y la electrónica. A continuación se explican detalladamente los principales retos y la forma en que los gestiona la fabricación moderna.

Cuestiones clave en Central HPDC

1. Gas atrapado (porosidad)

Se puede considerar que la porosidad es uno de los defectos más permeables e indispensables en HPDC: se trata de un hueco de gas atrapado por el metal fundido durante el proceso de inyección o solidificación. Estas bolsas de gases pueden dejar pequeños agujeros en la pieza fundida.

- Factores: Atrapamientos de aire durante la inyección a alta velocidad, turbulencias en línea o liberación de gases al utilizar lubricantes para matrices y óxidos metálicos.

- Impacto: Mejora el rendimiento mecánico, especialmente en las industrias estancas a la presión o pesadas. También puede estropear el acabado superficial, así como causar dificultades en la soldadura de piezas.

2. Matrices de fatiga térmica

Los requisitos de las matrices HPDC son duros, ya que su calentamiento y enfriamiento se realizan en cada ciclo en un breve espacio de tiempo. La repetición prolongada de estos ciclos provoca grietas y desgaste (o deformación) del material de la matriz, lo que también se conoce como fatiga térmica.

- Causas: A lo que se expone continuamente esta condición es al aluminio fundido, luego se enfría el aluminio fundido rociándolo con agua o pulverizándolo con agua.

- Efecto: Reduce la vida útil de las matrices y afecta al acabado superficial de las piezas fundidas, además de aumentar el coste de mantenimiento y el tiempo de inactividad.

3. Variabilidad dimensional

Un proceso de enfriamiento rápido y un molde complejo pueden provocar una contracción y solidificación no uniformes. Esto puede dar lugar a la inexactitud de las dimensiones, alabeo o distorsión de la pieza.

- Razones: Falta de eliminación de cantidades iguales de calor, temperaturas desiguales de las matrices o contracción de las aleaciones.

- Efecto: Debe mecanizarse más, o puede rechazarse por no ajustarse a la estrecha tolerancia.

Solución de control de procesos y control de alto perfil

Para resolver y minimizar estos problemas, los fabricantes disponen de una serie de sofisticadas herramientas y técnicas que les permiten garantizar la fiabilidad de los procesos y la coherencia de los productos.

1. Fundición de diseño en vacío

El proceso de fundición a presión en vacío elimina el aire de la cavidad de la matriz antes de la inyección; por lo tanto, la posibilidad de que se desarrolle porosidad se reduce a un nivel significativo.

- Beneficio: La densidad del material aumenta y las propiedades mecánicas conseguidas son mejores, sobre todo cuando se fabrican con él secciones estructurales.

- Aplicaciones: Aplicaciones que implican el uso de soldadura o tratamiento térmico de componentes (por ejemplo, engranajes y línea de transmisión).

2. Supervisión en línea del proceso

Las nuevas máquinas HPDC incluyen una red de sensores y controles que tienen la opción de realizar un seguimiento de variables como las presiones de inyección, las temperaturas del metal, las temperaturas de la matriz y el tiempo de enfriamiento.

- Beneficio: Si se detecta una anomalía, el operario deberá realizar algunos ajustes lo antes posible antes de que se solucionen los defectos.

- Apparatus Incorporated: Sistemas SCADA, termopar en la matriz y bucle de realimentación para el control de la inyección.

3. Simulación del flujo del molde

Antes de realizar la fundición en la realidad, los ingenieros analizan el comportamiento del metal fundido en el llenado de la matriz con los modelos de simulación (por ejemplo, MAGMASOFT o FLOW-3D).

- Pro: Ayuda a un ajuste óptimo de los sistemas de compuerta, menos turbulencias y llenado completo del molde.

- Casos prácticos: Las zonas de porosidad, los defectos de contracción y las zonas de atrapamiento de aire pueden detectarse antes del mecanizado.

4. Máquinas térmicas

La temperatura debe estar bien controlada para que la solidificación sea lo más homogénea posible; de este modo, se experimentaría una menor distorsión.

- Equipamiento: Tubos de refrigeración de agua o aceite, calentador de matrices, pulverización térmica.

- Ventaja: Elimina la variación de dimensiones y el desgaste de la matriz, prolonga la vida útil de la herramienta y proporciona una mayor uniformidad.

Otras medidas de apoyo

- Rayos X y tomografía computarizada: Se trata de métodos no destructivos para comprobar defectos internos como la porosidad o la inclusión.

- Pruebas de presión: La fundición se prueba para garantizar que soporta la presión a la que va a funcionar. Se trata esencialmente de piezas de conducción de fluidos.

- Recubrimientos de matrices Tratamientos superficiales especiales (por ejemplo, nitruración, PVD): Puede hacer que el troquel sea más resistente al choque térmico y a la soldadura de aluminio con tratamientos especiales de la superficie, dado que el trabajo extra no puede llamarse otra cosa que especial.

Participación del HPDC de aluminio en la estructura del vehículo eléctrico (VE)

A medida que el sector mundial del automóvil avanza rápidamente hacia los coches eléctricos, la combinación de la fundición a alta presión (HPDC) a base de aluminio ha adquirido una dimensión estratégica. A diferencia de los vehículos convencionales, los VE son extremadamente sensibles a su peso, y el uso de materiales ligeros contribuye a aumentar la autonomía, lograr la eficiencia y compensar el peso extra de los paquetes de baterías. El HPDC de aluminio tiene la respuesta ideal y permite fabricar piezas sofisticadas y ligeras que satisfacen las exigencias estructurales, además de las estéticas.

Las grandes piezas de fundición estructural, también conocidas como megacasting, son una de las aplicaciones más eficaces. Se trata de enormes secciones de aluminio de una sola pieza que sustituyen a una serie de secciones de acero soldadas o atornilladas. Por ejemplo, en algunas plataformas de VE recientes, HPDC funde una estructura completa de los bajos traseros en una sola pieza. Esto ayuda a ahorrar algunos kilos en el peso del vehículo, facilita el montaje y mejora su rigidez estructural.

Además, algunas piezas muy sensibles de los vehículos eléctricos se están abriendo camino en aplicaciones como cajas de baterías, carcasas de motores, soportes de inversores y placas de gestión térmica de aluminio HPDC. Estos elementos no sólo tienen que ser ligeros, sino también tener una buena conductividad térmica con resistencia a la corrosión, lo que puede conseguirse en una aleación de aluminio. Los canales de refrigeración, los elementos de montaje y los nervios de refuerzo pueden incorporarse a la pieza fundida, con lo que se reduce la cantidad de mecanizado posterior y de piezas adicionales.

Con los constantes cambios en los diseños de los vehículos eléctricos, la versatilidad de HPDC significa que los fabricantes pueden personalizar rápidamente las piezas y aumentar su producción de las mismas para satisfacer las necesidades de nuevas disposiciones de las baterías o ubicaciones de los motores. Con todos los demás factores, como la reciclabilidad y la eficiencia energética del aluminio, HPDC se erige en facilitador del futuro de la movilidad eléctrica.

Sostenibilidad y medio ambiente del HPDC de aluminio

La incorporación de la fundición a alta presión de aluminio (HPDC) en la fabricación contemporánea complementa por igual la eficiencia general de la producción, además de ir de la mano con los esfuerzos internacionales de conservación del medio ambiente. Con los esfuerzos de las industrias para reducir las emisiones y conservar los residuos, el HPDC de aluminio ha demostrado ser un enfoque extremadamente deseable para la fabricación respetuosa con el medio ambiente.

Reciclado de aluminio en HPDC

El aluminio es, por naturaleza, respetuoso con el medio ambiente, ya que puede reciclarse con excepcional facilidad. Sorprendentemente, reciclar 1 kg de aluminio consume un 95% menos de energía que fabricar el metal ligero a partir de mineral de bauxita en bruto. El proceso HPDC puede tener un sistema de circuito casi cerrado, que implica la recogida de la chatarra creada durante el procesamiento del material sobrante (bebederos y canales), refundiéndola y reprocesándola in situ. Esto reduce el uso de materias primas y tiene un efecto significativo en la reducción del impacto medioambiental de los procedimientos de fundición.

Aligeramiento y ahorro de combustible

La reducción de peso es muy importante en la industria automovilística como medida para mejorar el consumo de combustible y reducir las emisiones. Las piezas de aluminio HPDC pesan hasta un 60% menos que sus equivalentes de acero, y permiten a los fabricantes de automóviles fabricar coches que consuman menos gasolina o automatizar la autonomía de los vehículos eléctricos. Las investigaciones demuestran que cada disminución del 10% en el peso del vehículo se traduce en un aumento del 6% al 8% en el ahorro de combustible, y los componentes ligeros de aluminio extruido de célula templada son la clave de un transporte más limpio.

Reducción de las emisiones de carbono en el ciclo de vida de un producto

La sostenibilidad en la fundición no gira en torno al proceso de producción. Se consiguen menos emisiones de carbono a lo largo de la vida de los vehículos cuando contienen piezas de aluminio. Además, la intensidad de carbono de las piezas de aluminio disminuye drásticamente con las infraestructuras de HPDC que utilizan fuentes de energía renovables en la fundición y el moldeado. Estos avances ayudan a cumplir las exigentes normas medioambientales y los objetivos ecológicos de las empresas.

Fundiciones más limpias y ecológicas

La fabricación ecológica también se aplica en las modernas fundiciones HPDC en forma de reciclaje de agua, sistemas de filtrado de emisiones y soluciones energéticas inteligentes. Estas medidas minimizan el impacto ecológico de los procedimientos de fundición de gran volumen y sitúan al HPDC como uno de los procesos esenciales en el cambio hacia comunidades industriales más ecológicas.

Conclusión

Utilización de ambos aleaciones de aluminio y el proceso HPDC han transformado la industria de fabricación moderna, sobre todo en la industria del automóvil y la electrónica. El aluminio, al ser un material ligero, más las cualidades de rendimiento del aluminio y las adiciones de las capacidades de producción en masa HPDC, es una combinación poderosa que satisface las necesidades de alto rendimiento de hoy en día. Con la alteración de la innovación de las aleaciones y el engranaje de fundición, deberíamos mantener una mayor cantidad de eficacia, sostenibilidad y poder de diseño para este dúo crítico.

0 comentarios