Aluminiumlegierungen sind nicht nur ein wesentlicher Bestandteil der heutigen Fertigungsprozesse, insbesondere in der Automobil-, Raumfahrt- und Elektronikindustrie. Aufgrund ihres geringen Gewichts, ihrer Festigkeit und Korrosionsbeständigkeit werden sie in Hochleistungsanwendungen eingesetzt. Zu den vielen weiteren Eigenschaften von Aluminium gehört die Recyclingfähigkeit des Metalls, was zu Nachhaltigkeit in materialintensiven Branchen führt. Das Druckgussverfahren (HPDC) ist eines der Verfahren, mit dem Aluminium in komplexe Formen gebracht werden kann, von denen es viele gibt. HPDC ermöglicht die Herstellung von detaillierten, netzförmigen Teilen in großen Mengen und ist ein wichtiger Bestandteil der modernen technischen Produktion. Aluminium-Legierung. In diesem Artikel wird die Klassifizierung von Aluminiumlegierungen erörtert, die für HPDC am wichtigsten sind, und die Notwendigkeit dieses Verfahrens für die Herstellung komplexer und hochwertiger Teile begründet.

Druckgießen ( HPDC ) Was ist HPDC?

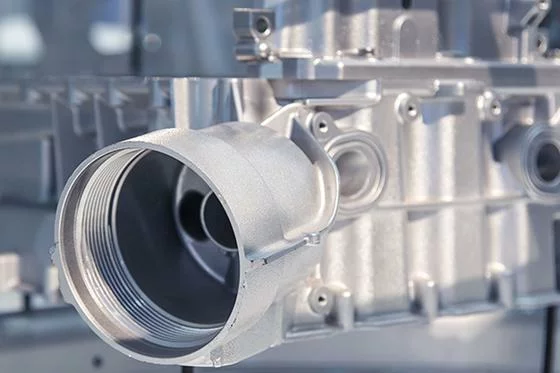

Druckguss ist ein Herstellungsverfahren, bei dem eine geschmolzene Aluminiumlegierung mit einem außergewöhnlich hohen Druck von bis zu 1.500 bis 30.000 psi in eine Stahlform (die sogenannte Kokille) eingespritzt wird. Das geschmolzene Metall dringt schnell in den Hohlraum der Form ein und kühlt aufgrund des Drucks ab, um ein hartes und detailliertes Teil zu bilden.

HPDC hat wichtige Merkmale:

- Kurze Zykluszeiten: Die Massenproduktion ist angemessen. Schnelle Zykluszeiten - für die Massenproduktion geeignet

- Genauigkeit in hohen Dimensionen: So erhalten Sie komplexe Geometrien

- Gute Oberflächengüte: Kann mit wenig Nachbearbeitung verarbeitet werden

- Dickwandiger Guss: Das erfolgreiche Gießen von dickeren und leistungsfähigeren Teilen ist ohne Dünnwandguss nicht möglich.

Es ist in der Automobilindustrie weit verbreitet (bei der Herstellung von Elementen wie Getriebegehäusen, Motorblöcken, strukturellen Halterungen und EV-Batteriegehäusen).

Beliebte HPDC-Aluminium-Legierungen

Bei HPDC kann nicht jede Aluminiumlegierung verwendet werden. Die Legierungen, die für das Verfahren benötigt werden, müssen besonders fließfähig, fest und rissbeständig sein. Bei HPDC werden häufig folgende Aluminiumlegierungen verwendet:

1. Zu den Legierungen gehören auch Al-Si-Legierungen (Aluminium-Silizium-Legierungen)

- Die beliebteste Gruppe von HPDC.

- Gießbarkeit und Fließfähigkeit sind sehr gut. Abriebfest und korrosionsbeständig.

- Zum Beispiel: A380, A 360, ADC 12, DE AC-46000

2. Al-Si-Cu (Aluminium-Silber-Kupfer)-Legierungen

- Bietet bessere mechanische Werte wie Zugfestigkeit und Härtegrad.

- Geeignet für Motor- und Antriebsstrangkomponenten, die thermisch stärker belastet sind.

- Referenzen: A383, A390

3. Al-Mg (Aluminium-Magnesium)-Legierungen

- Hat eine bessere Korrosionsbeständigkeit als die Al-Si-Cu-Legierungen.

- Starker Anstieg der Duktilität und geringes Gewicht.

- Es wird häufig in Automobilkomponenten in der Struktur verwendet.

- Festigkeit, Wärmeleitfähigkeit, Korrosionsbeständigkeit und Kosten sind bei jeder Legierung ein Kompromiss. Die Wahl hängt sowohl von der gewünschten Anwendung als auch von der Einsatzumgebung ab.

Die Vorteile des HPDC-Verfahrens für Aluminium

Die Fähigkeit des Druckgießens (HPDC), Geschwindigkeit, Präzision und Kosteneffizienz gleichermaßen zu vereinen, bedeutet, dass es sowohl heute als auch in Zukunft nur schwer mit anderen Fertigungsverfahren zu vergleichen ist. Die wichtigsten Vorteile eines solchen Verfahrens, die es in der Automobilindustrie, der Luft- und Raumfahrt sowie in der Unterhaltungselektronik so begehrt machen, werden im Folgenden eingehend untersucht.

1. Hohe Produktionsraten

Zu den größten Vorteilen des HPDC-Verfahrens gehört die Fähigkeit, eine große Anzahl von Teilen in kurzer Zeit zu liefern. Bei diesem Verfahren wird geschmolzenes Aluminium unter hohem Druck und mit sehr hohen Geschwindigkeiten in eine Stahlform gegossen, so dass das Metall in wenigen Augenblicken selbst in das anspruchsvollste Design fließen kann.

- Die Zykluszeiten sind in der Regel kurz, d. h. 30 Sekunden bis einige Minuten, je nach Komplexität und Größe des Teils.

- Dies ist einer der Gründe, warum HPDC ideal für die Massenproduktion geeignet ist, wenn jeden Tag Tausende von gleichen Bauteilen benötigt werden.

- Folglich werden niedrige Stückkosten des Produkts erzielt, sobald die Produktionsmenge erhöht wird, was insbesondere für die Hersteller zu guten Größenvorteilen führt.

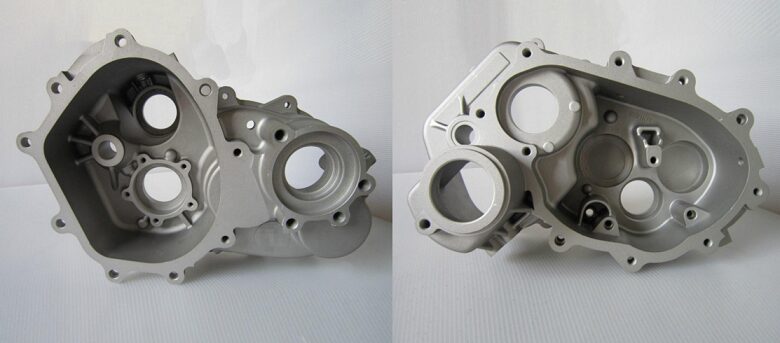

2. Netzförmiges Gießen

- HPDC ist auch für seine Net-Shape- oder Near-Net-Shape-Verarbeitung bekannt, d. h. das gegossene Teil kommt dem fertigen Teil in Form, Größe und Detailtreue sehr nahe.

- Es ist nur sehr wenig Nacharbeit erforderlich. Die hochwertigen Oberflächen der meisten Teile und die Abmessungen sind genau, wenn sie aus der Form kommen.

- Dadurch entfallen viele Bearbeitungen, Schleifvorgänge oder Oberflächenbehandlungen, was Zeit und Kosten spart.

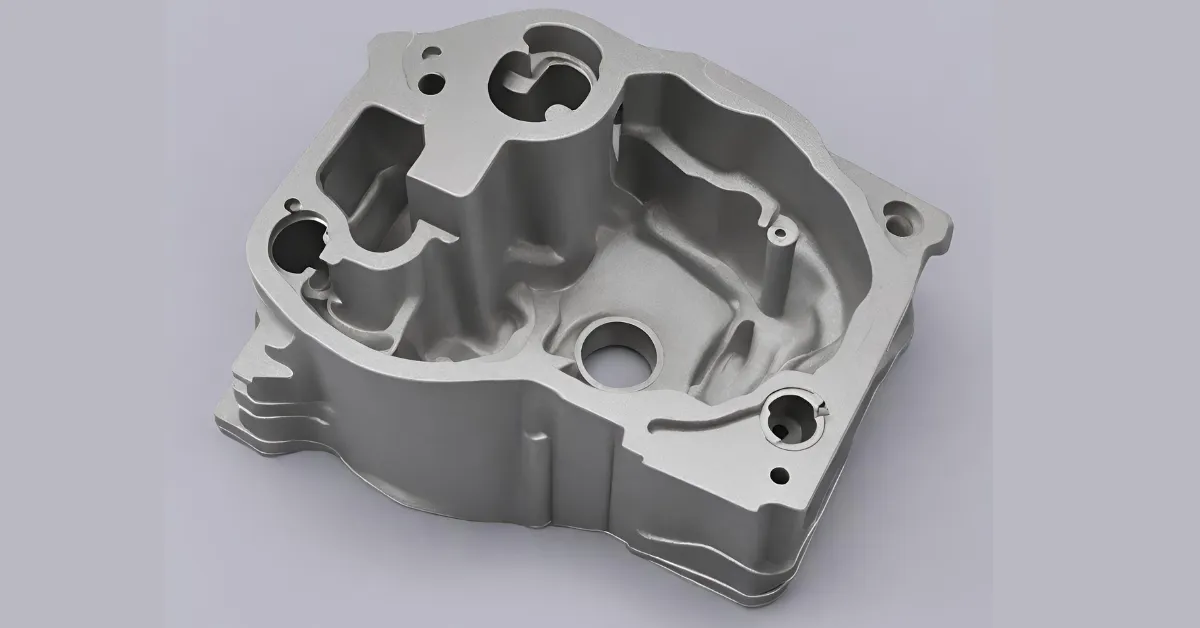

- Innenliegende Kanäle, Vorsprünge, Rippen und dünne Wände mit komplexen Geometrien können direkt in der Form gegossen werden, so dass keine sekundäre Montage/Schweißarbeiten erforderlich sind.

3. Material-Effizienz

- Die Materialeffizienz von Aluminiumlegierungen, die in HPDC-Technologien verwendet werden, ist hervorragend, da diese Legierungen gießbar und sogar recycelbar sind.

- Die Methode des Gießens wird immer so gewählt, dass die unnötigen Mengen dieses Materials reduziert werden, da die Kontrolle des Metalls und die Gestaltung der Gussform sehr genau vorgenommen wird.

- Schrott, der beim Anschnitt, den Ausläufen oder dem Überlauf anfällt, kann gesammelt und im Werk recycelt werden, wodurch der Materialabfall minimiert wird.

- Diese Fähigkeit zum Umschmelzen und Wiederverwenden ohne größere Qualitätsverluste macht das Metall zu einem der nachhaltigsten Metalle im Gießereiwesen.

- Die Kreislauflösung senkt nicht nur die Rohstoffkosten, sondern trägt auch dem Gedanken der ökologischen Nachhaltigkeit Rechnung.

4. Extra Stärke und Langlebigkeit

- Die mechanischen Eigenschaften der mit dem HPDC-Verfahren hergestellten Bauteile sind sehr gut, vor allem dann, wenn während des Erstarrungsprozesses Druck ausgeübt wird und dieser auch anhält.

- Die Abkühlung bei hohem Druck führt zu einem feinkörnigen Gefüge, das eine höhere Festigkeit und Ermüdungsfestigkeit bewirkt.

- Durch die schnelle Abkühlung beim Druckguss wird außerdem eine höhere Härte und Maßhaltigkeit erreicht.

- Aluminiumlegierungen verfügen über eine besondere Formulierungsfähigkeit, die es ihnen ermöglicht, die Festigkeitsanforderungen von strukturellen Automobilkomponenten wie Querlenkern, Halterungen oder sogar crashsicheren Bereichen zu erfüllen.

- Die mechanische Leistung kann durch Wärmebehandlung und bei kritischen Anwendungen durch Alterungsprozesse weiter verbessert werden.

5. Thin-Wall-Fähigkeit

- Das natürliche Festigkeits-Gewichts-Verhältnis von Aluminium macht es zur optimalen Wahl für dünnwandige Gussteile, die in Bereichen, in denen das Gewicht bei der Konstruktion minimiert werden soll, unerlässlich sind.

- HPDC kann bis zu 1-2 mm dünne Wände tragen, wobei dies von der Geometrie des Teils und der Legierung abhängt.

- Durch die Gewichtsreduzierung der Fahrzeuge trägt das Leichtmetallgussverfahren auch zu einer höheren Kraftstoffeffizienz und geringeren Emissionen bei.

- Die letztgenannte Eigenschaft ist besonders hilfreich bei der Entwicklung von Komponenten für Elektrofahrzeuge, da jedes eingesparte Gramm zu einer größeren Reichweite der Batterie führen kann.

- Obwohl sie leicht sind, haben diese Komponenten eine große strukturelle Integrität, die sie in kosmetischen und Tragfähigkeiten passt.

Verwendung in der Automobilindustrie

Aufgrund der weiten Verbreitung von HPDC-Aluminiumgusslegierungen werden diese häufig in modernen Autos verwendet, insbesondere in Elektro- und Hybridmodellen. Beispiele für diese Elemente sind:

- Blockzylinderköpfe und Motoren

- Getriebegehäuse und Getriebekästen

- Kühlkörper und Motorhalterungen

- Batteriekäfige und Querträger

- Strukturen und Halterungen für das Armaturenbrett

HPDC von Aluminiumlegierungen steht bei der Spezifikation von Oberflächenbeschichtungen im Mittelpunkt, da die Automobilindustrie auf leichte und energieeffiziente Fahrzeuge setzt.

Probleme und Qualitätsmanagement bei HPDC

Der Druckguss (HPDC) ist bekannt für seine Fähigkeit, hochpräzise zu arbeiten, Aluminiumteile in hoher Stückzahl. Dennoch ist das HPDC-Verfahren, wie jedes andere komplizierte Herstellungsverfahren auch, nicht ohne technische Probleme. Die hohen Anforderungen, die an Gussteile gestellt werden, erfordern eine besondere Sorgfalt in Form von Qualitätskontrolle und Verfahren, um sicherzustellen, dass dies möglich ist, insbesondere in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Elektronik. Im Folgenden werden die wichtigsten Herausforderungen und die Art und Weise, wie sie in der modernen Fertigung gemeistert werden, ausführlich erläutert.

Zentrale Themen in Central HPDC

1. eingeschlossenes Gas (Porosität)

Porosität kann als einer der durchdringendsten und unentbehrlichsten Defekte in HPDC erforscht werden: Es handelt sich um Gaslöcher, die von der Metallschmelze während des Einspritz- oder Erstarrungsprozesses eingeschlossen werden. Diese Gaseinschlüsse können kleine Löcher im Gussteil hinterlassen.

- Faktoren: Lufteinschlüsse bei der Hochgeschwindigkeitseinspritzung, Inline-Turbulenzen oder die Freisetzung von Gasen bei der Verwendung von Werkzeugschmiermitteln und Metalloxiden.

- Auswirkungen: Verbessert die mechanische Leistung, insbesondere in der druckdichten oder Schwerindustrie. Es kann auch die Oberflächengüte beeinträchtigen und Schwierigkeiten beim Schweißen von Teilen verursachen.

2. Thermoermüdungswerkzeuge

Die Anforderungen an HPDC-Werkzeuge sind hoch, da sie in jedem Zyklus innerhalb kurzer Zeit erhitzt und abgekühlt werden. Bei längerer Wiederholung solcher Zyklen kommt es zu Rissen, Verschleiß (oder Verformung) des Werkzeugmaterials, ein Szenario, das auch als thermische Ermüdung bekannt ist.

- Die Ursachen: Diesem Zustand wird kontinuierlich geschmolzenes Aluminium ausgesetzt, das dann durch Besprühen mit Wasser oder Besprühen mit Wasser abgekühlt wird.

- Wirkung: Reduziert die Lebensdauer der Formen und beeinträchtigt die Oberflächengüte der Gussteile, erhöht die Wartungskosten und die Ausfallzeiten.

3. Maßliche Variabilität

Ein schneller Abkühlungsprozess und eine komplexe Form können zu einer ungleichmäßigen Schrumpfung und Erstarrung führen. Dies kann zu ungenauen Abmessungen, Verzug oder Verwerfungen des Teils führen.

- Die Gründe: Ungleichmäßige Wärmeabfuhr, ungleichmäßige Werkzeugtemperaturen oder Schrumpfung von Legierungen.

- Wirkung: Sie muss weiter bearbeitet werden, oder sie kann wegen Nichteinhaltung der engen Toleranz zurückgewiesen werden.

Prozesssteuerungslösung und High Profiling Control

Um diese Probleme zu lösen und zu minimieren, gibt es eine Reihe von hochentwickelten Werkzeugen und Techniken, die die Hersteller einsetzen können, um die Zuverlässigkeit der Prozesse und die Konsistenz der Produkte zu gewährleisten.

1. Vakuum Design Gießen

Beim Vakuumdruckgussverfahren wird die Luft im Formhohlraum vor dem Einspritzen entfernt; dadurch wird die Möglichkeit der Entstehung von Porosität auf ein erhebliches Maß reduziert.

- Nutzen: Die Dichte des Materials wird erhöht, und es werden bessere mechanische Eigenschaften erzielt, insbesondere bei der Herstellung von Strukturprofilen.

- Anwendungen: Anwendungen, bei denen Komponenten geschweißt oder wärmebehandelt werden (z. B. Zahnräder und Antriebsstrang).

2. Online-Prozessüberwachung

Neue HPDC-Maschinen verfügen über ein Netzwerk von Sensoren und Steuerungen, die die Möglichkeit bieten, Variablen wie Einspritzdruck, Metalltemperaturen, Werkzeugtemperaturen und Kühlzeiten zu überwachen.

- Nutzen: Eine Anomalie wird vom Betreiber so früh wie möglich gemeldet, um einige Anpassungen vorzunehmen, bevor die Mängel behoben werden.

- Apparatus Incorporated: SCADA-Systeme, In-Die-Thermoelement und Rückkopplungsschleife zur Einspritzregelung.

3. Mold Flow Simulation

Bevor das Gießen in der Realität durchgeführt wird, analysieren die Ingenieure das Verhalten des geschmolzenen Metalls bei der Füllung der Form anhand von Simulationsmodellen (z.B. MAGMASOFT oder FLOW-3D).

- Pro: Hilft bei der optimalen Abstimmung der Anschnittsysteme, weniger Turbulenzen und vollständiger Formfüllung.

- Anwendungsfälle: Porositätsbereiche, Schwindungsdefekte und Lufteinschlussbereiche können vor der Werkzeugherstellung festgestellt werden.

4. Thermische Maschinen

Die Temperatur sollte gut kontrolliert werden, damit die Erstarrung so homogen wie möglich verläuft und weniger Verformungen auftreten.

- Ausrüstung: Kühlwasser- oder ölbasierte Rohre, Formheizung, thermisches Spritzen.

- Vorteil: Es beseitigt Maßabweichungen und den Verschleiß der Matrize, verlängert die Lebensdauer des Werkzeugs und sorgt für eine größere Konsistenz.

Andere Unterstützungsmaßnahmen

- Röntgen und CT-Scanning: Dabei handelt es sich um zerstörungsfreie Methoden zur Überprüfung von inneren Fehlern wie Porosität oder Einschlüssen.

- Druckprüfung: Das Gussteil wird getestet, um zu gewährleisten, dass es dem Druck standhält, unter dem es arbeiten wird. Es handelt sich im Wesentlichen um Teile, die mit Flüssigkeiten umgehen.

- Gesenkbeschichtungen Spezielle Oberflächenbehandlungen (z.B. Nitrieren, PVD): Sie können die Matrize durch spezielle Oberflächenbehandlungen widerstandsfähiger gegen Wärmeschocks und Aluminiumlötungen machen, da dieser Mehraufwand nicht anders als speziell bezeichnet werden kann.

HPDC-Beteiligung an der Struktur von Elektrofahrzeugen (EV) aus Aluminium

Da sich der Automobilsektor weltweit schnell auf Elektroautos zubewegt, hat die Kombination von aluminiumbasiertem Druckguss (HPDC) eine strategische Dimension angenommen. Im Gegensatz zu konventionellen Fahrzeugen reagieren Elektroautos extrem empfindlich auf ihr Gewicht, und die Verwendung leichter Materialien trägt dazu bei, die Reichweite zu erhöhen, die Effizienz zu steigern und das zusätzliche Gewicht der Batteriepakete auszugleichen. Aluminium-HPDC ist die ideale Lösung und ermöglicht die Herstellung von anspruchsvollen, leichten Teilen, die sowohl den strukturellen als auch den ästhetischen Anforderungen gerecht werden.

Die großen strukturellen Gussteile, auch bekannt als Megaguss, sind eine der effektivsten Anwendungen. Dabei handelt es sich um einteilige und riesige Aluminiumprofile, die eine Reihe von geschweißten oder verschraubten Stahlprofilen ersetzen. Bei einigen neueren EV-Plattformen gießt HPDC beispielsweise die komplette hintere Unterbodenstruktur in einem einzigen Stück. Dies hilft, einige Kilogramm Gewicht des Fahrzeugs einzusparen, erleichtert die Montage und erhöht die strukturelle Steifigkeit des Fahrzeugs.

Auch einige sehr empfindliche EV-Teile finden ihren Weg in solche Anwendungen wie Batteriegehäuse, Motorgehäuse, Wechselrichterhalterungen und Wärmemanagementplatten aus Aluminium HPDC. Solche Elemente müssen nicht nur leicht sein, sondern auch eine gute Wärmeleitfähigkeit und Korrosionsbeständigkeit aufweisen, was mit einer Aluminiumlegierung erreicht werden kann. Kühlkanäle, Befestigungselemente und Verstärkungsrippen können in das Gussteil eingearbeitet werden, so dass sich der Aufwand für die Nachbearbeitung und für zusätzliche Teile verringert.

Bei den sich ständig ändernden Elektrofahrzeugdesigns bedeutet die Vielseitigkeit von HPDC, dass die Hersteller Teile schnell anpassen und ihre Produktion dieser Teile erhöhen können, um den Anforderungen neuer Batterieanordnungen oder Motorpositionen gerecht zu werden. Mit allen anderen Faktoren, wie der Recyclingfähigkeit und Energieeffizienz von Aluminium, macht sich HPDC zum Wegbereiter für die Zukunft der Elektromobilität.

Nachhaltigkeit und Umweltleistung von Aluminium HPDC

Der Einsatz von Aluminium-Druckguss (HPDC) in der modernen Fertigung erhöht die Gesamteffizienz der Produktion und geht Hand in Hand mit den internationalen Bemühungen um den Schutz der Umwelt. Angesichts der Bemühungen der Industrie, Emissionen zu reduzieren und Abfälle zu vermeiden, hat sich Aluminium-HPDC als ein äußerst wünschenswerter Ansatz für eine umweltfreundliche Fertigung erwiesen.

Recycling von Aluminium in HPDC

Aluminium ist von Natur aus umweltfreundlich, da es besonders leicht recycelt werden kann. Überraschenderweise verbraucht das Recycling von 1 kg Aluminium 95 % weniger Energie als die Herstellung des Leichtmetalls aus rohem Bauxiterz. Das HPDC-Verfahren kann ein nahezu geschlossenes Schrottsystem aufweisen, bei dem der Schrott, der bei der Verarbeitung von überschüssigem Material (Angüsse und Läufer) anfällt, gesammelt, wieder eingeschmolzen und vor Ort weiterverarbeitet wird. Dadurch wird der Einsatz von Rohstoffen reduziert und die Umweltauswirkungen des Gießverfahrens erheblich verringert.

Gewichtsreduzierung und Kraftstoffeffizienz

Die Gewichtsreduzierung ist in der Automobilindustrie sehr wichtig, um den Kraftstoffverbrauch zu erhöhen und die Emissionen zu verringern. HPDC-Teile aus Aluminium wiegen bis zu 60 % weniger als ihre stählernen Pendants und ermöglichen es den Automobilherstellern, Autos zu bauen, die weniger Benzin verbrauchen, oder die Reichweite von Elektrofahrzeugen zu erhöhen. Untersuchungen zeigen, dass jede 10-prozentige Gewichtsreduzierung des Fahrzeugs zu einer 6-8-prozentigen Steigerung des Kraftstoffverbrauchs führt.

Verringerung der Kohlenstoffemissionen innerhalb des Lebenszyklus eines Produkts

Die Nachhaltigkeit beim Gießen bezieht sich nicht nur auf den Produktionsprozess. Weniger Kohlenstoffemissionen während der gesamten Lebensdauer von Fahrzeugen werden erreicht, wenn sie Aluminiumteile enthalten. Darüber hinaus wird die Kohlenstoffintensität von Aluminiumteilen durch HPDC-Infrastrukturen, die beim Schmelzen und Gießen erneuerbare Energiequellen nutzen, drastisch verringert. Diese Vorteile tragen dazu bei, die immer strengeren Umweltstandards und die ökologischen Ziele der Unternehmen einzuhalten.

Sauberere und umweltfreundlichere Gießereien

Auch in modernen HPDC-Gießereien wird "Green Manufacturing" in Form von Wasserrecycling, Emissionsfiltersystemen und intelligenten Energielösungen eingesetzt. Diese Maßnahmen minimieren die ökologischen Auswirkungen des Gießens von Großserienprodukten und machen HPDC zu einem der wichtigsten Verfahren für den Übergang zu umweltfreundlicheren Industriegesellschaften.

Schlussfolgerung

Nutzung von beidem Aluminiumlegierungen und das HPDC-Verfahren haben die moderne Fertigungsindustrie verändert, insbesondere in der Automobilindustrie und der Elektronikindustrie. Aluminium als leichtes Material, seine Leistungseigenschaften und die zusätzlichen Möglichkeiten der HPDC-Massenproduktion sind eine leistungsstarke Kombination, die den heutigen Hochleistungsanforderungen gerecht wird. Mit der Veränderung der Legierungsinnovation und der Gießtechnik sollten wir ein höheres Maß an Effektivität, Nachhaltigkeit und Designkraft für dieses kritische Duo haben.

0 Kommentare