Alüminyum alaşımları artık sadece mevcut üretim sürecinin değil, özellikle otomobil, uzay mühendisliği ve elektronik alanlarının da önemli bir parçasıdır. Hafif yapıları, mukavemetleri ve korozyona karşı dirençleri nedeniyle yüksek performanslı uygulamalarda kullanılmaktadırlar. Diğer birçok alüminyum özelliği arasında metalin geri dönüştürülebilirliği de yer alır, böylece malzeme yoğun endüstrilerde sürdürülebilirliğe yol açar. Yüksek Basınçlı Basınçlı Döküm (HPDC), alüminyumun çok sayıda karmaşık formda şekillendirilebildiği tekniklerden biridir. Ayrıntıları, net şekilli parçaları büyük hacimlerde üretme kapasitesi veren HPDC, çağdaş mühendislik çıktılarına hizmet etmenin temel bir bileşenidir. Alüminyum alaşım. Bu makale, çoğunlukla HPDC ile ilgili olan alüminyum alaşımlarının sınıflandırılmasını tartışmakta ve karmaşık ve kaliteli parçalar yapmak için bu sürece duyulan ihtiyacı gerekçelendirmektedir.

Yüksek Basınçlı Döküm ( HPDC ) HPDC Nedir?

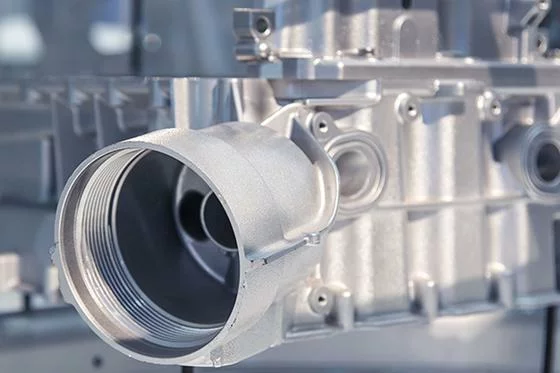

Yüksek basınçlı döküm, erimiş alüminyum alaşımının 1.500 ila 30.000 psi'ye kadar olağanüstü yüksek basınçta çelik bir kalıba (kalıp olarak adlandırılır) enjeksiyonunu içeren bir üretim sürecini ifade eder. Erimiş metal kalıbın boşluğuna hızla girer ve basınç nedeniyle soğuyarak sert ve detaylı bir parça oluşturur.

HPDC temel özelliklere sahiptir:

- Kısa döngü süreleri: Seri üretim uygundur. Hızlı döngü süreleri - seri üretime uygun

- Yüksek boyutlarda doğruluk: Karmaşık geometriler elde etmenin yolu budur

- İyi yüzey kalitesi: Çok az post-processing ile işlenebilir

- Kalın duvarlı döküm: İnce etli döküm olmadan daha kalın ve daha verimli parçaların başarılı bir şekilde dökümü mümkün değildir.

Otomotiv endüstrisinde (şanzıman muhafazaları, motor blokları, yapısal braketler ve EV batarya muhafazaları gibi elemanların üretiminde) yaygındır.

Popüler HPDC Alüminyum Alaşımları

HPDC her alüminyum alaşımını kullanamaz. Süreçte gerekli olan alaşımlar belirli bir akışkanlık, mukavemet ve basınca karşı çatlama direnci gerektirir. HPDC'de popüler alüminyum alaşımları şunlardır:

1. Alaşımlar ayrıca Al-Si (Alüminyum-Silikon) Alaşımlarını da içerir

- HPDC'nin en popüler grubu.

- Dökülebilirlik ve akışkanlık çok iyidir. Aşınmaya ve korozyona dayanıklıdır.

- Örneğin: A380, A 360, ADC 12, EN AC-46000

2. Al-Si-Cu (Alüminyum-Gümüş-Bakır) Alaşımları

- Çekme mukavemeti ve sertlik seviyesi gibi daha iyi mekanik değerler sağlar.

- Daha fazla termal yüke sahip motor ve güç aktarma organları bileşenleri için uygundur.

- Referanslar: A383, A390

3. Al-Mg (Alüminyum Magnezyum) Alaşımları

- Al-Si-Cu alaşımlarının aksine üstün korozyon direncine sahiptir.

- Süneklikte keskin artış ve hafif olma.

- Otomotiv bileşenlerinin yapısında sıklıkla kullanılır.

- Mukavemet, termal iletkenlik, korozyon direnci ve maliyet her bir alaşım için değiş tokuştur. Seçim, hem istenen uygulamaya hem de hizmet ortamına dayanır.

HPDC Sürecinin alüminyum avantajı

Yüksek Basınçlı Basınçlı Dökümün (HPDC) hız, hassasiyet ve maliyet etkinliğini eşit ölçüde bir araya getirme yeteneği, hem bugün hem de gelecekte diğer üretim süreçleriyle eşleşmesinin zor olduğu anlamına gelir. Bu tür bir yaklaşımın otomotiv endüstrisinde, havacılıkta ve tüketici elektroniğinde bu kadar tercih edilmesini sağlayan başlıca faydaları aşağıda ayrıntılı olarak incelenmektedir.

1. Büyük üretim oranları

HPDC'nin en büyük avantajlarından biri, kısa bir süre içinde büyük hacimde parça tedarik edebilmesidir. Bu işlem sırasında, yüksek basınçlı ve erimiş alüminyum çok yüksek hızlarda çelik bir kalıba salınır, bu da metalin birkaç dakika içinde en sofistike tasarıma bile akmasını sağlar.

- Döngü süreleri genellikle kısadır, yani parçanın karmaşıklığına ve boyutuna bağlı olarak 30 saniye ila birkaç dakika arasındadır.

- Bu, HPDC'nin her gün binlerce aynı bileşenin talep edildiği seri üretim ortamları için ideal olmasının nedenlerinden biridir.

- Sonuç olarak, üretim miktarı artırıldığında düşük bir ürün birim maliyeti elde edilir ve bu da özellikle üreticiler için iyi ölçek ekonomilerine yol açar.

2. Ağ Şeklinde Döküm

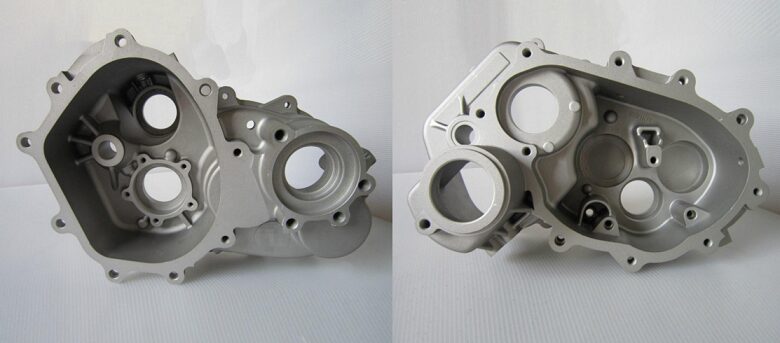

- HPDC ayrıca net-şekil veya net-şekle yakın işleme konusunda da bir üne sahiptir, yani döküm parça şekil, boyut ve detay açısından bitmiş parçaya çok yakındır.

- Sonrasında çok az çalışma gerekir. Parçaların çoğunda yüksek kaliteli yüzey kaplaması ve kalıptan çıkan boyutlar doğrudur.

- Bu, zaman ve maliyet tasarrufu sağlayan çok sayıda işleme, taşlama veya yüzey işlemini ortadan kaldırır.

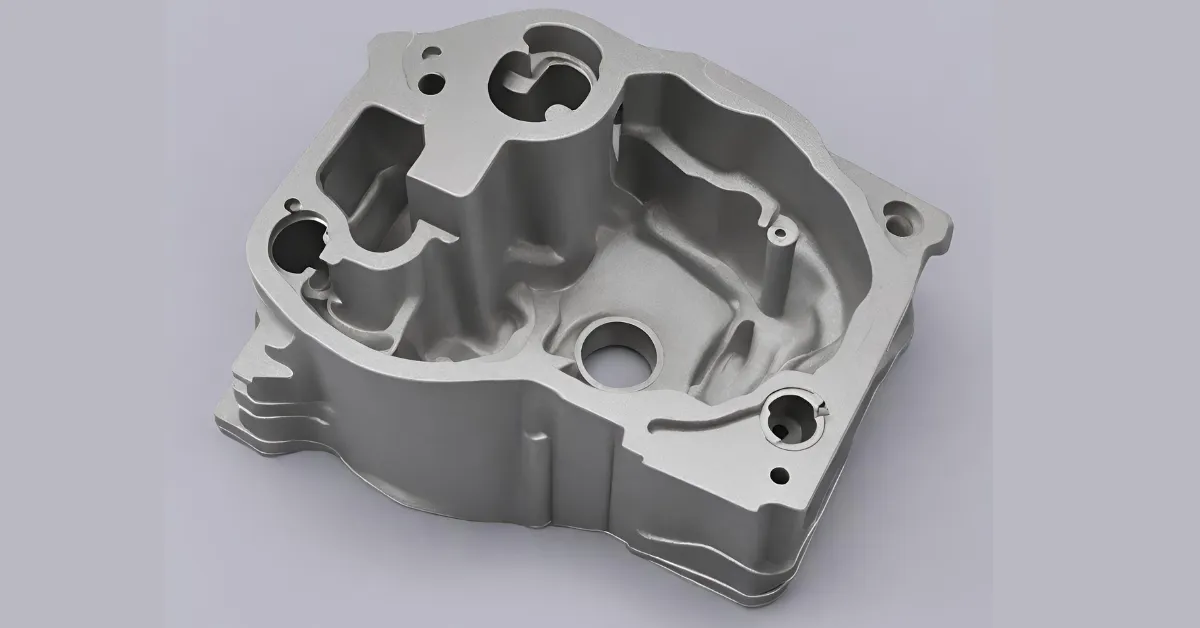

- Karmaşık geometrilere sahip iç kanallar, çıkıntılar, nervürler ve ince duvarlar doğrudan kalıp içinde dökülebilir, bu nedenle ikincil montaj/kaynak gerekmez.

3. Malzeme Verimliliği

- HPDC teknolojilerinde kullanılan alüminyum alaşımlarının malzeme verimliliği mükemmeldir çünkü bu alaşımlar dökülebilir ve hatta geri dönüştürülebilir.

- Döküm yöntemi her zaman bu malzemenin gereksiz miktarlarını azaltmak için yapılır, çok fazla metal kontrolü ve kalıp tasarımı sıkı bir şekilde yapılır.

- Yolluk, yolluk veya taşma sırasında ortaya çıkan hurdalar toplanabilir ve tesis içinde geri dönüştürülerek malzeme israfı en aza indirilebilir.

- Kalite açısından büyük bir kayıp olmaksızın yeniden eritilebilme ve yeniden kullanılabilme kapasitesi, metali döküm ticaretindeki en sürdürülebilir metallerden biri haline getirmektedir.

- Kapalı döngü çözümü sadece hammadde maliyetlerini düşürmekle kalmıyor, aynı zamanda çevresel sürdürülebilirlik gündemine de uyum sağlıyor.

4. Ekstra güç ve Dayanıklılık

- HPDC yöntemi kullanılarak üretilen bileşenlerin mekanik özellikleri, özellikle katılaştırma işlemi sırasında basınç uygulandığı ve bunun sürdürüldüğü durumlarda çok iyidir.

- Yüksek basınçta soğutma, daha fazla mukavemet ve yorulma dayanımına eşit olan ince taneli bir mikroyapı ile sonuçlanır.

- Basınçlı dökümle ilişkili hızlı soğutma nedeniyle daha yüksek bir sertlik oranı ve boyutsal kararlılık da elde edilir.

- Alüminyum alaşımları, süspansiyon kolları, braketler ve hatta çarpışmaya dayanıklı bölgeler gibi yapısal otomotiv bileşenlerinin mukavemet taleplerini karşılamalarını sağlayan özel bir formülasyon kapasitesine sahiptir.

- Mekanik performans, ısıl işlem ve kritik uygulamalarda yaşlandırma işlemleriyle daha da yükseltilebilir.

5. İnce Duvar Yeteneği

- Alüminyumun doğal mukavemet/ağırlık oranı, onu tasarımda ağırlığın en aza indirilmesi gereken alanlarda gerekli olan ince cidarlı dökümlerde en uygun seçim haline getirir.

- HPDC 1-2 mm kadar ince duvarları destekleyebilir ve bu, parçanın geometrisinin yanı sıra alaşıma göre de değişir.

- Otomobillerin ağırlığını en aza indiren hafif duvarlı döküm, daha fazla yakıt verimliliğine ve emisyonların azaltılmasına da açıkça katkıda bulunmaktadır.

- Tasarruf edilen her gram daha fazla batarya menzili anlamına gelebileceğinden, ikinci kalite özellikle elektrikli araç (EV) bileşenlerinin tasarımında yararlıdır.

- Hafif olmalarına rağmen, bu bileşenler mükemmel yapısal bütünlüğe sahiptir, bu da onları kozmetik ve taşıma özelliklerine uygun hale getirir.

Otomotiv Endüstrisinde Kullanım

HPDC döküm alüminyum alaşımlarının yaygınlığı nedeniyle, çağdaş otomobillerde, özellikle elektrikli ve hibrid modellerde yaygın olarak kullanılırlar. Elementlere örnek olarak şunlar verilebilir:

- Blok silindir kafaları ve motorlar

- Dişli muhafazaları ve şanzıman kutuları

- Isı alıcıları ve motor bağlantıları

- Akü kafesleri ve traversler

- Gösterge paneli yapıları ve braketleri

Alüminyum alaşımlarının HPDC'si, otomotiv endüstrisinin hafif ve enerji tasarruflu araçlara yönelmesiyle birlikte yüzey kaplama bileşeni spesifikasyonunda ön plana çıkmaktadır.

HPDC'de Sorunlar ve Kalite Yönetimi

Yüksek Basınçlı Basınçlı Döküm (HPDC), yüksek hassasiyet sağlama kabiliyetiyle tanınır, yüksek mi̇ktarda alümi̇nyum parçalar. Bununla birlikte, HPDC diğer tüm karmaşık üretim süreçlerinde olduğu gibi teknik sorunları olmayan bir süreç değildir. Döküm parçalar için gerekli olan yüksek standartlar, özellikle otomotiv, havacılık ve elektronik gibi sektörlerde bunun mümkün olduğundan emin olmak için kalite kontrol ve süreç şeklinde özel bir özen gerektirir. Aşağıda, başlıca zorluklar ve bunların modern üretim tarafından nasıl yönetildiklerine dair ayrıntılı bir açıklama yer almaktadır.

Merkezi HPDC'deki kilit konular

1. Sıkışan gaz (Gözeneklilik)

Gözeneklilik, HPDC'deki en nüfuz edici ve aynı zamanda vazgeçilmez kusurlardan biri olarak araştırılabilir: enjeksiyon veya katılaştırma işlemi sırasında erimiş metal tarafından yakalanan bir gaz boşluğudur. Bu gaz cepleri döküm kısmında küçük delikler bırakabilir.

- Faktörler: Yüksek hızlı enjeksiyon sırasında hava sıkışmaları, hat içi türbülans veya kalıp yağlayıcıları ve metal oksitlerin kullanılması üzerine gazların salınması.

- Etki: Özellikle basınca dayanıklı veya ağır hizmet endüstrilerinde mekanik performansı artırır. Ayrıca yüzey kalitesini bozabilir ve parçaların kaynaklanmasında zorluklara neden olabilir.

2. Termal yorulma kalıpları

HPDC kalıplarının gereksinimleri zordur, çünkü ısıtma ve soğutma işlemleri her döngüde kısa bir süre içinde yapılır. Bu tür döngülerin uzun süre tekrarlanması, termal yorulma olarak da bilinen bir senaryo olan kalıp malzemesinin çatlamasına, aşınmasına (veya deformasyonuna) yol açar.

- Sebepler: Bu durumun sürekli olarak maruz kaldığı şey erimiş alüminyumdur, daha sonra erimiş alüminyum su püskürtülerek veya su püskürtülerek soğutulur.

- Etki: Kalıpların ömrünü azaltır ve dökümlerin yüzey kalitesini etkiler, bakım maliyetini ve duruş süresini artırır.

3. Boyutsal Değişkenlik

Hızlı bir soğutma süreci ve karmaşık kalıp, homojen olmayan büzülme ve katılaşmaya yol açabilir. Bu da parçanın boyutlarının yanlış olmasına, çarpılmasına veya bozulmasına neden olabilir.

- Sebepler: Eşit miktarda ısının giderilememesi, eşit olmayan kalıp sıcaklıkları veya alaşımların büzülmesi.

- Etki: Daha fazla işlenmesi gerekir veya sıkı toleransa uymaması nedeniyle reddedilebilir.

Proses Kontrol Çözümü ve Yüksek Profilleme Kontrolü

Bu sorunları çözmek ve en aza indirmek amacıyla, üreticilerin süreçlerin güvenilirliğini ve ürünlerin tutarlılığını sağlamak için kullanabilecekleri bir dizi sofistike araç ve teknik geliştirilmiştir.

1. Vakum tasarımlı döküm

Vakumlu döküm işlemi enjeksiyondan önce kalıp boşluğundaki havayı uzaklaştırır; dolayısıyla gözeneklilik oluşma olasılığı önemli ölçüde azalır.

- Fayda: Malzemenin yoğunluğu artar ve özellikle yapısal bölümler kullanıldığında elde edilen mekanik özellikler daha iyidir.

- Uygulamalar: Kaynak veya ısıl işlem bileşenlerinin kullanımını içeren uygulamalar (örn. dişliler ve tahrik hattı).

2. Süreç Çevrimiçi İzleme

Yeni HPDC makineleri, enjeksiyon basınçları, metal sıcaklıkları, kalıp sıcaklıkları ve soğutma süresi gibi değişkenleri izleme seçeneğine sahip bir sensör ve kontrol ağı içerir.

- Fayda: Bir anormallik, kusurlar giderilmeden önce bazı ayarlamalar yapmak için operatör tarafından mümkün olduğunca erken yapılacaktır.

- Apparatus Incorporated: SCADA sistemleri, kalıp içi termokupl ve enjeksiyon kontrolü için geri besleme döngüsü.

3. Kalıp Akış simülasyonu

Gerçekte döküm yapmadan önce, mühendisler erimiş metalin kalıp dolumundaki davranışını simülasyon modellerinde (örneğin MAGMASOFT veya FLOW-3D) analiz ederler.

- Profesyonel: Yolluk sistemlerinin optimum şekilde ayarlanmasına, daha az türbülansa ve tam kalıp dolumuna yardımcı olur.

- Kullanım Örnekleri: Porozite bölgeleri, büzülme kusurları ve hava hapsi bölgeleri takımlamadan önce tespit edilebilir.

4. Termal Makineler

Katılaşmayı mümkün olduğunca homojen hale getirmek için sıcaklık iyi kontrol edilmelidir; böylece daha az bozulma yaşanacaktır.

- Ekipman: Soğutma suyu veya yağ bazlı tüpler, kalıp ısıtıcı, termal sprey.

- Avantaj: Boyuttaki değişkenliği ve kalıbın aşınmasını ortadan kaldırır, takımın ömrünü uzatır ve daha fazla tutarlılık sağlar.

Diğer Destek Tedbirleri

- X-ray ve CT Taraması: Bunlar, gözeneklilik veya inklüzyon gibi iç hataların kontrol edilmesine yönelik tahribatsız yöntemlerdir.

- Basınç Testi: Döküm, altında çalışacağı basıncı kaldırabileceğini garanti etmek için test edilir. Esas olarak sıvı taşıyan parçalarla ilgilenir.

- Kalıp Kaplamaları Özel Yüzey İşlemleri (örn. Nitrürleme, PVD): Özel yüzey işlemleriyle kalıbı termal şoka ve alüminyum lehimlemeye karşı daha dayanıklı hale getirebilirsiniz, bu ekstra çalışmaya özelden başka bir şey denemez.

Alüminyum HPDC'nin Elektrikli Araç (EV) Yapısına Katılımı

Dünya otomotiv sektörü elektrikli araçlara doğru hızla ilerlerken, alüminyum bazlı Yüksek Basınçlı Döküm (HPDC) kombinasyonu stratejik bir boyut kazanmıştır. Geleneksel araçların aksine, elektrikli araçlar ağırlıklarına karşı son derece hassastır ve hafif malzemeler kullanmak sürüş menzilini artırmaya, verimlilik elde etmeye ve batarya paketlerinin ekstra ağırlığını dengelemeye katkıda bulunur. Alüminyum HPDC ideal bir cevaptır ve yapısal taleplerin yanı sıra estetik talepleri de karşılayan sofistike, hafif parçaların üretilmesine olanak sağlar.

Megadöküm olarak da bilinen büyük yapısal dökümler en etkili uygulamalardan biridir. Bunlar, bir dizi kaynaklı veya cıvatalı çelik bölümün yerini alan tek parça ve devasa alüminyum bölümlerdir. Örneğin, birkaç yeni EV platformunda HPDC komple arka alt gövde yapısını tek parça halinde dökmektedir. Bu, aracın ağırlığında birkaç kilogram tasarruf edilmesine yardımcı olur, montajı kolaylaştırır ve yapısal sertliğini artırır.

Ayrıca, bazı çok hassas elektrikli araç parçaları, akü kutuları, motor muhafazaları, invertör braketleri ve alüminyum HPDC'den yapılmış termal yönetim plakaları gibi uygulamalara girmektedir. Bu tür elemanların sadece hafif olması değil, aynı zamanda alüminyum alaşımında elde edilebilen korozyon direnci ile iyi bir termal iletkenliğe sahip olması gerekir. Soğutma kanalları, montaj özellikleri ve takviye nervürleri dökümün içine dahil edilebilir, böylece sonradan işleme ve ekstra parça miktarı azaltılır.

Sürekli değişen elektrikli araç tasarımlarıyla birlikte HPDC'nin çok yönlülüğü, üreticilerin parçaları hızla özelleştirebileceği ve yeni batarya düzenleri veya motor konumlarının ihtiyaçlarını karşılamak için bu parçaların üretimini artırabileceği anlamına geliyor. Alüminyumun geri dönüştürülebilirliği ve enerji verimliliği gibi diğer tüm faktörlerle birlikte HPDC, elektrikli mobilitenin geleceğinin kolaylaştırıcısı olarak kendini ortaya koyuyor.

Alüminyum HPDC'nin Sürdürülebilirlik ve Çevre Performansı

Alüminyum Yüksek Basınçlı Dökümün (HPDC) çağdaş üretime dahil edilmesi, üretimin genel verimliliğini eşit derecede tamamlamakta ve çevreyi korumaya yönelik uluslararası çabalarla el ele gitmektedir. Endüstrilerin emisyonları azaltma ve atıkları koruma çabaları ile alüminyum HPDC, çevre dostu üretim için son derece arzu edilen bir yaklaşım olduğunu kanıtlamıştır.

HPDC'de alüminyum geri dönüşümü

Alüminyum, son derece kolay bir şekilde geri dönüştürülebildiği için doğası gereği çevre dostudur. Şaşırtıcı bir şekilde, 1 kg alüminyumun geri dönüştürülmesi, hafif metalin ham boksit cevherinden üretilmesinden yüzde 95 daha az enerji kullanır. HPDC süreci, fazla malzemenin işlenmesi sırasında ortaya çıkan hurdanın (yolluklar ve yolluklar) toplanmasını, yeniden eritilmesini ve yerinde yeniden işlenmesini gerektiren neredeyse kapalı döngü bir hurda sistemine sahip olabilir. Bu, hammadde kullanımını azaltır ve döküm prosedürlerinin çevresel etkisini azaltmada önemli bir etkiye sahiptir.

Hafifletme ve Yakıt Verimliliği

Ağırlık Azaltma, yakıt tüketimini artırma ve emisyonları azaltma önlemi olarak otomotiv endüstrisinde çok önemlidir. Alüminyum HPDC parçaları çelik eşdeğerlerine göre yüzde 60'a kadar daha hafiftir ve otomobil üreticilerinin daha az gaz kullanan veya elektrikli araç menzilini otomatikleştiren otomobiller üretmesini sağlar. Araştırmalar, araç ağırlığındaki her yüzde 10'luk azalmanın yakıt ekonomisinde yüzde 6-8'lik bir artışa karşılık geldiğini ve temper-seal-cell ekstrüzyonlu hafif alüminyum bileşenlerin daha temiz ulaşımın anahtarı olduğunu göstermektedir.

Bir Ürünün Yaşam Döngüsü İçinde Karbon Emisyonlarının Azaltılması

Dökümde sürdürülebilirlik sadece üretim sürecinden ibaret değildir. Alüminyum parçalar içerdiklerinde araçların ömrü boyunca daha hafif karbon emisyonları elde edilir. Ayrıca, eritme ve dökümde yenilenebilir enerji kaynakları kullanan HPDC altyapıları ile alüminyum parçaların karbon yoğunluğu büyük ölçüde azaltılmaktadır. Bu tür kazanımlar, teşvik edilen çevre standartlarına ve kurumsal ekolojik hedeflere uyulmasına yardımcı olmaktadır.

Daha Temiz Daha Çevreci Dökümhaneler

Yeşil üretim, modern HPDC dökümhanelerinde su geri dönüşümü, emisyon filtreleme sistemleri ve akıllı enerji çözümleri şeklinde de uygulanmaktadır. Bu tür önlemler, yüksek hacimli döküm işlemlerinin ekolojik etkisini en aza indirmekte ve HPDC'yi daha yeşil endüstriyel topluluklara geçişte temel süreçlerden biri haline getirmektedir.

Sonuç

Her ikisinin de kullanımı alümi̇nyum alaşimlari ve HPDC süreci, özellikle otomotiv endüstrisi ve elektronik endüstrisinde olmak üzere modern imalat endüstrisini dönüştürmüştür. Hafif bir malzeme olan alüminyum, alüminyumun performans nitelikleri ve HPDC seri üretim yeteneklerinin eklenmesi, günümüzün yüksek performans ihtiyaçlarını karşılayan güçlü bir kombinasyondur. Alaşım inovasyonu ve döküm donanımının değişmesiyle, bu kritik ikili için daha yüksek miktarda etkinlik, sürdürülebilirlik ve tasarım gücüne sahip olmalıyız.

0 Yorum