![]() 高圧ダイカスト どちらも理論的には不可能である。しかし、150年以上にわたる効果的な操業により、生産性と部品品質がますます向上していることから、圧力ダイカストは本質的に堅牢であり、高いレベルの工程能力を達成できることが実証されています。以下に、亜鉛ダイカストで発生する可能性のある欠陥の診断、原因、および処置について説明しますが、これらの問題はすべて、アルミダイカストおよびマグネシウムダイカストと同じです。

高圧ダイカスト どちらも理論的には不可能である。しかし、150年以上にわたる効果的な操業により、生産性と部品品質がますます向上していることから、圧力ダイカストは本質的に堅牢であり、高いレベルの工程能力を達成できることが実証されています。以下に、亜鉛ダイカストで発生する可能性のある欠陥の診断、原因、および処置について説明しますが、これらの問題はすべて、アルミダイカストおよびマグネシウムダイカストと同じです。

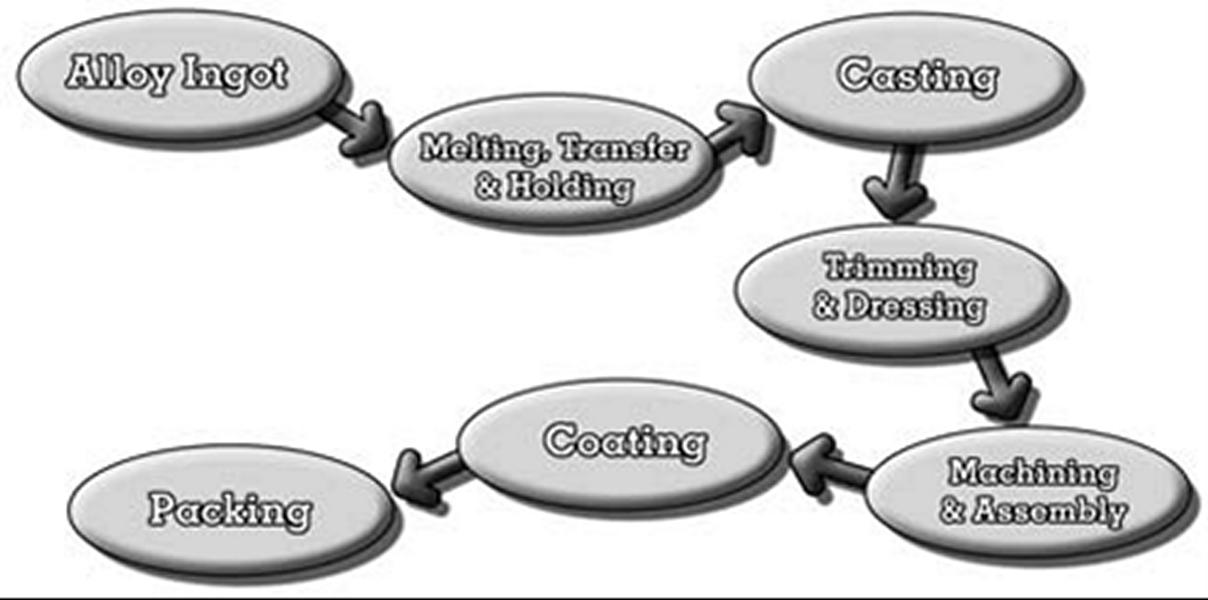

一貫した取り扱いを提供するために、欠陥を整理する方法はいくつかある。この記事では、合金インゴットの受け入れから完成品の発送まで、段階的なアプローチをとり、欠陥が発生した時点で、各タイプの欠陥に関する情報を提示する。欠陥を特定する他の方法や様々な欠陥発見システムについては後述する。工程段階を以下に示す:

さらに、ランナーやスクラップは様々な段階でリサイクルされ、工程間の保管や取り扱いを考慮しなければならない。すべての鋳物がすべての工程を経るわけではありません。

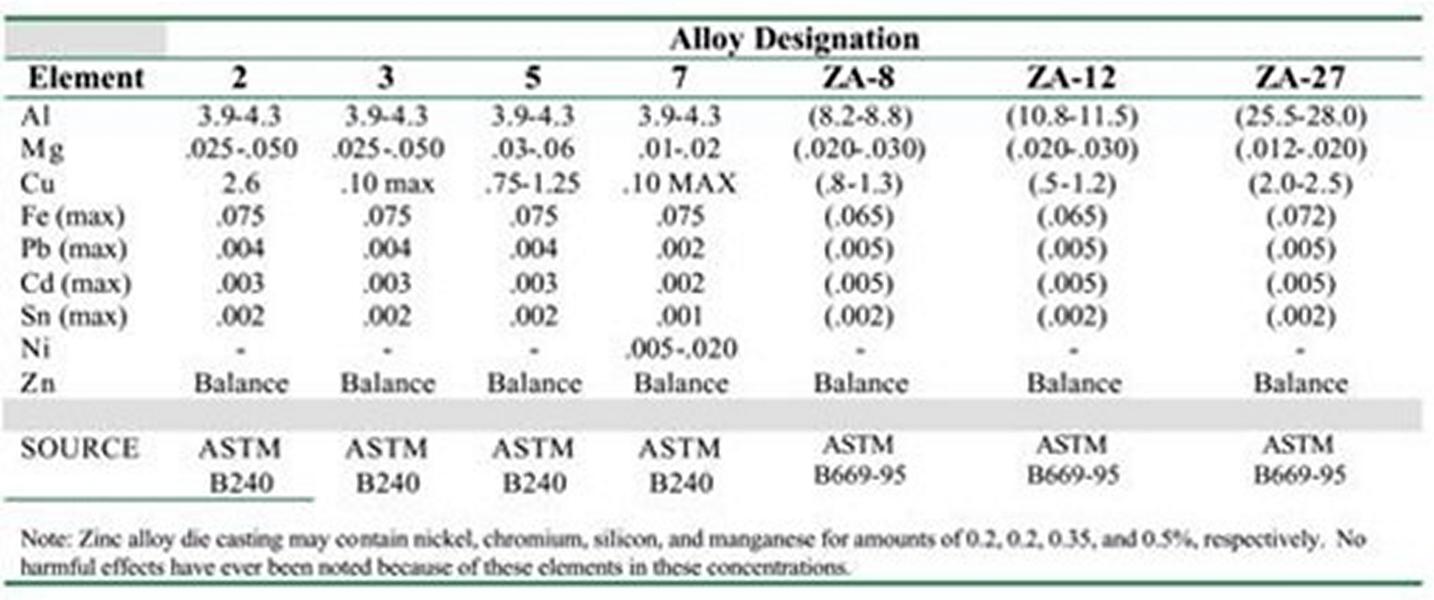

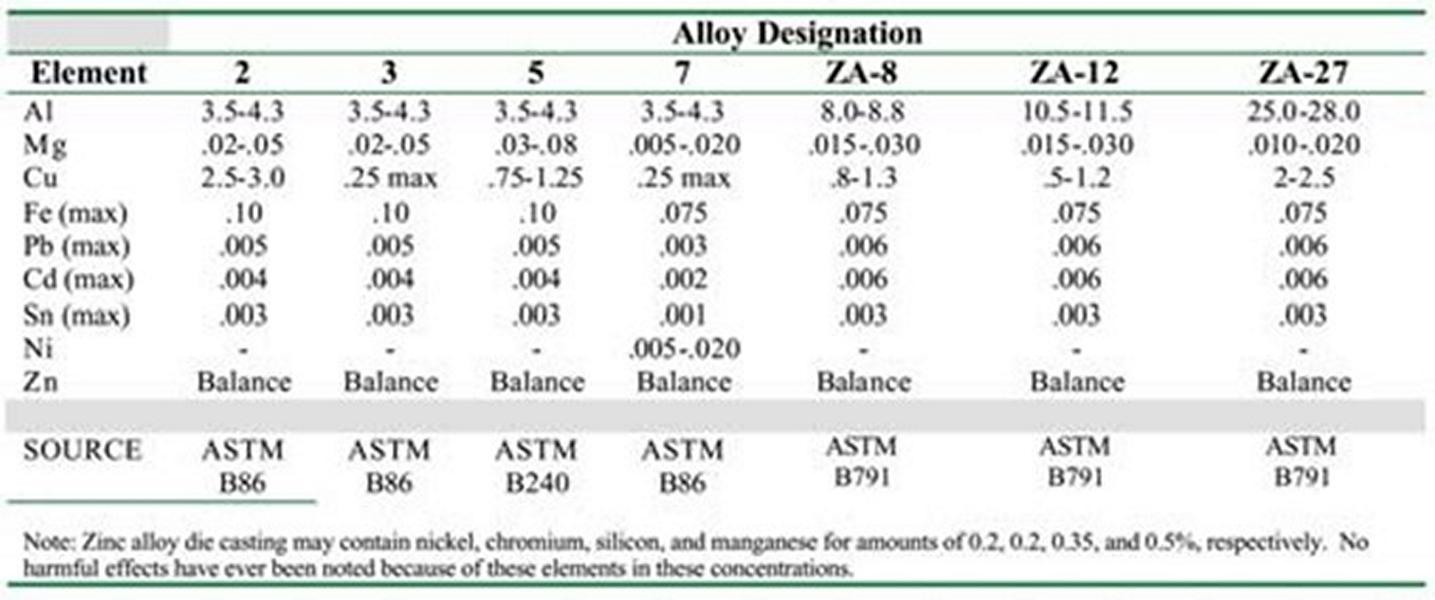

亜鉛合金インゴット仕様:

亜鉛鋳造合金の組成は、75年にわたり計画的に開発された。合金元素の範囲は調整され、危険な汚染物質の最大値は慎重に決定されました。信頼性の高い鋳物を作るためには、国際的に認められた要件を満たす鋳塊を使用しなければなりません。さらに、鋳造部品が鋳造組成基準を満たすように、溶解および鋳造作業中に合金の品質を維持しなければならない。

各合金種のインゴット(表1)と鋳造(表2)の規格間のわずかな相違は、通常の加工やリサイクル工程によって生じるばらつきを適切に考慮するためのものである。 規格外のインゴット、特に鉛、スズ、カドミウムのような毒性の高い不純物を含んだインゴットの使用は、決して正当化されるものではない。

合金は3つのファミリーに分けられる:4%アルミニウム合金(ザマック3と5、No2と7)、より高いアルミニウムのZA合金(No8、12、27)、銅合金(Acu亜鉛5と10)。

加えて、ある種の他の合金は商業的に受け入れられていない。ほぼすべての亜鉛合金鋳物はザマックNo3またはNo5で製造され、特定の品質が要求される場合にのみ他の合金が指定されます。

汚染の影響

鋳物への鉛のような汚染元素の影響は、合金全体を通じて同等である。表示された特定の不純物の最大値は、微量元素レベルの低い鋳塊の製造が容易であることと同様に、その影響の様々な深刻さを反映している。

鉛、スズ、カドミウム

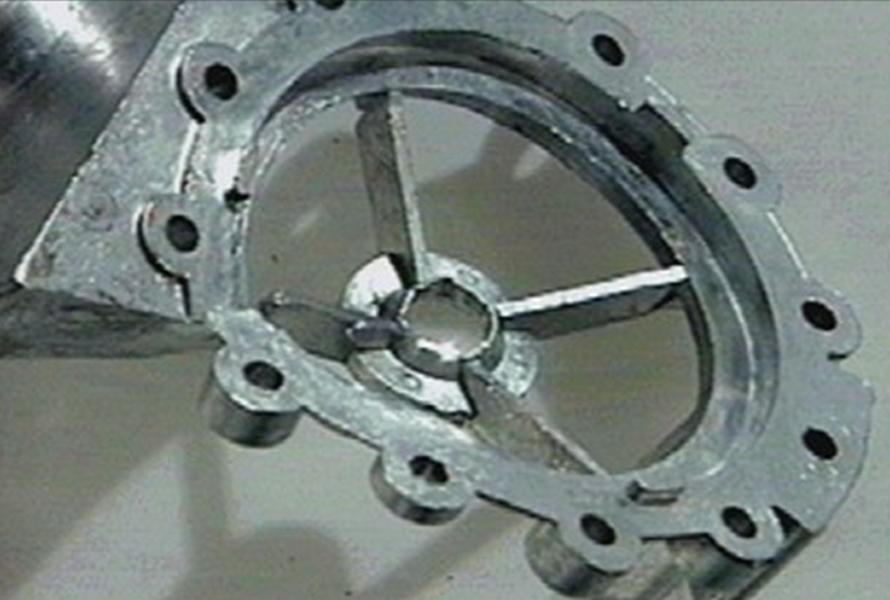

不純物は粒界に偏析し、特に高温多湿の環境では粒界腐食を促進する。鋳物は膨張して破壊され、灰色の粉瘤ができる(図l)。

マグネシウム濃度を最低値以上に保てば、これらの汚染物質を規定の最大値まで含む鋳物では、その影響は軽微である。予防法としては、適切なインゴットの購入、再溶解やはんだ付けなどの工場環境からの汚染を避けるための適切な家内管理などがある。

鉄

![]() 鉄は亜鉛にわずかに溶けるだけで、過剰な鉄は合金中のアルミニウムと結合して金属間錯体である鉄アルミナイド(FeAl3)を生成する。この化合物は非常に硬く、鋳造品に混入すると、加工上の問題、工具の過度の摩耗、研磨上の問題を引き起こす可能性があります。過剰な量は、合金の流動性を制限し、したがって金型に充填する能力を制限する可能性がある。最後に、応力のかかる場所に集中すると、強度と延性が低下する可能性がある。鉄は熔解釜から産出されるため、存在する総量よりもむしろ粒子の大きさが被削性を決定するという証拠がある。重要な保護策は、金属の温度を管理下に置くことである。

鉄は亜鉛にわずかに溶けるだけで、過剰な鉄は合金中のアルミニウムと結合して金属間錯体である鉄アルミナイド(FeAl3)を生成する。この化合物は非常に硬く、鋳造品に混入すると、加工上の問題、工具の過度の摩耗、研磨上の問題を引き起こす可能性があります。過剰な量は、合金の流動性を制限し、したがって金型に充填する能力を制限する可能性がある。最後に、応力のかかる場所に集中すると、強度と延性が低下する可能性がある。鉄は熔解釜から産出されるため、存在する総量よりもむしろ粒子の大きさが被削性を決定するという証拠がある。重要な保護策は、金属の温度を管理下に置くことである。

ニッケル、クロム、マンガン、シリコン

これらの成分の過剰レベルは、余分な鉄と同じように鋳物に影響を与えます。ニッケルはNo.7合金の汚染物質ではなく、マグネシウムを含まないこの高流動性合金の粒界腐食を減らすために意図的に添加されていることに注意すべきである。

合金元素の影響

アルミニウム

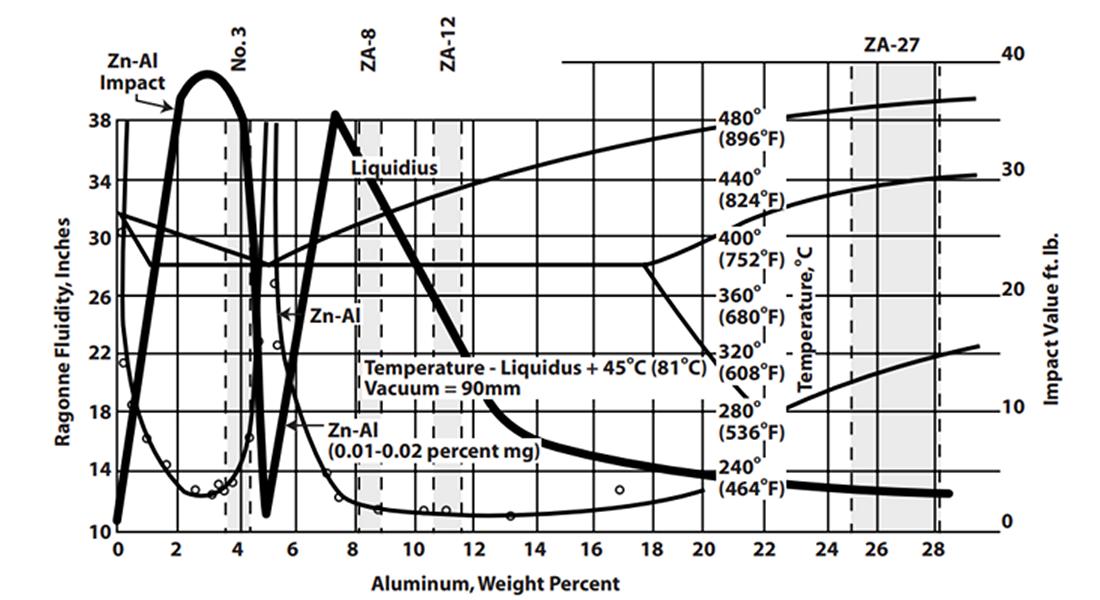

亜鉛合金を除き、アルミニウムは最も一般的な合金元素である。合金の強度と鋳造性の両方は、そのレベルが仕様の範囲内であることに依存します。特に亜鉛合金2,3,5,7では、記載された非常に限定された範囲外で特性が急速に変化する可能性があります。

これらの4%Al合金中の過剰なアルミニウムは衝撃強度を著しく低下させるため(図2)、加工中にアルミニウムを拾い上げてはならない。アルミニウム濃度が規定の最低値を下回ると、その影響は顕著ではなくなります。考えられる影響としては、強度を低下させる熱間リッピングの傾向、流動性の低下、合金がダイ(はんだ付け)にまとわりつく傾向の増加などがある。

![]() アルミニウム含有量の変動は、高アルミニウムZA合金では特性への顕著な影響が少なく、結果として許容される範囲が広くなります。しかしながら、4%合金のように、組成は特性の最適な組み合わせを提供するように最適化されており、制限を超えると有害な変化をもたらす可能性があります。

アルミニウム含有量の変動は、高アルミニウムZA合金では特性への顕著な影響が少なく、結果として許容される範囲が広くなります。しかしながら、4%合金のように、組成は特性の最適な組み合わせを提供するように最適化されており、制限を超えると有害な変化をもたらす可能性があります。

マグネシウム

マグネシウムの添加には強化効果があるが、その主な目的は、鉛、錫、その他の金属を含む合金の粒界腐食を許容最大値まで防止することである。マグネシウム含有量が許容下限値より少ない鋳物は、使用中に腐食する可能性がある。マグネシウムが許容範囲を超えると、熱間裂けが 発生し、強度が低下したり、コーティングが 困難になることがある。高いマグネシウム含有量は合金の流動性を低下させ、充填の問題を引き起こす可能性がある。

銅

基本的な4%Al合金に銅を添加すると、延性を犠牲にして強度と硬度が増し、時効処理中の寸法変化が大きくなる。高銅合金の衝撃強度も時効によって低下します。その結果、適用される銅の制限から外れる合金は、指定された合金の中間の品質を持つことになります。

ZA合金の銅成分は、その機械的特性に大きな影響を与える。一般的に銅が高いと延性が低下し、銅が低いと引張強度が低下する。

Acuzinc合金の主な合金添加物は銅で、他の亜鉛ベース合金よりも高い硬度と高温強度を与えます。Acuzinc合金の相対的な銅とアルミニウムのレベルは、特性と鋳造性のバランスを取るために最適化されています。高い銅レベルは異なる相系で発生するため、寸法時効変化に対するその影響は4%Al合金で報告されたものとは異なる可能性がある。

金属の溶解、移送、保持

ZA-12、ZA-27、Acuzinc10という鉄や鋼を許容できないほど高い割合で攻撃する合金を除いて、亜鉛合金は溶かして金属容器に保管することができます。この特徴は、浸漬注入システムを採用するホットチャンバープロセスによる鋳造を可能にします。

しかし、この貴重な特徴は、厳密な温度管理によってのみ達成できる。およそ450℃以下では、亜鉛合金は鉄を溶かすペースが遅く、合金と接触する金属部品を使用することができる。反応速度は温度によって指数関数的に大きくなるため、適度な温度変動に影響されやすい。

合金中のアルミニウムと、るつぼや機械部品中の鉄との間で反応が起こる。

アルミニウム+鉄 > 金属間粒子

3Al + Fe > FeAl3

鉄アルミナイド金属間化合物は表面に浮上し、酸化層と反応してドロスを生成する。ドロスが金属中に攪拌されたり、ポットレベルが低下して表面下の金属がグースネックに吸い込まれたりすると、鋳物には硬い粒子が含まれることになり、コンタミネーションの項目で鉄の下に示したような欠陥が生じる。

マグネシウムは揮発性元素であり、加熱されるため、過度の温度もマグネシウムの損失を引き起こす。マグネシウムが低いと、鋳物は使用中に著しい腐食の問題にさらされる。

全体的な溶融温度だけが考慮すべき要素ではないことは注目に値する。バーナーの目盛りが悪いなど、炉内に高温部がある場合、高温が鉄のピックアップを引き起こす。深刻な状況では、るつぼが食い破られ、ランアウトにつながることもある。

|

ザマックNo.2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

アクジンク 5 |

~ 480°C |

|

アクジンク 10 |

~ 5S0°C |

ZA合金、特にZA-27を溶融すると、アルミニウムと亜鉛を多く含む層に重力分離する傾向がある。垂直方向の攪拌は溶融物をなじませるが、強い攪拌は酸化を促進するので避けるべきである。一旦ブレンドされると、溶融物は安定した状態を保つべきである。生じたドロス層は、分離して攪拌されると推定しないことが重要である。ZA-27は、溶液中の鉄が巨大な金属間粒子として析出するため、540℃以下で保管すべきではない。

適切な温度管理が維持され、不用意な汚染が発生しない限り、規格通りのインゴットの溶解と保持は問題なく行われるはずである。ランナーやスクラップを再溶解する際には、様々な点を考慮しなければならない。

特にアルミ合金も溶解する工場では、返品は厳密に分別されなければならない。一部のアルミ湯道と4%亜鉛合金を混ぜると、アルミ含有量の高い鋳物ができ、脆くなる。ZA合金が通常の合金と組み合わされた場合にも同様の問題が発生する。

スワーフ、フラッシュ、その他薄板の表面で 汚染された材料を直接再溶解すると、過剰なドロ スが発生し、不純物を拾い上げる可能性があ る。このような材料は、再溶解されたインゴットの組成を決定できるよう、個別に処理するのが最善である。同じ理由で、ドロスも個別に処理すべきである。フラックスは、特に金属が温められたときにマグネシウムを抽出する傾向がある。電気メッキ鋳物には特別な注意が必要である。溶解中、電気メッキの表皮は表面に残り、スキミングが可能である。特にニッケルは硬い斑点を作る可能性があるため、電 着板を砕いて融液に混ぜてはならない。

溶解と鋳造の間に、合金は少量のマグネシウム(揮発によって)とアルミニウム(鉄との相互作用とその後のドロスとしての除去によって)を失う。同じ金属を連続的に再溶解すると、最終的には規格外の鋳物になる。No3合金のテストでは、マグネシウムを規定レベル以下まで減少させるのに7サイクル必要であることが示されている。この最終的な劣化を避けるためには、バージン・インゴットをプロセスに連続的に供給しなければならない。

亜鉛ダイカストの欠陥

以下は、一般的な欠陥のリストである。 亜鉛ダイカストアルミダイカスト、マグネシウムダイカストについては、亜鉛ダイカストとほとんど同じ問題がある、

内部 亜鉛ダイカストの欠陥

収縮 多孔性

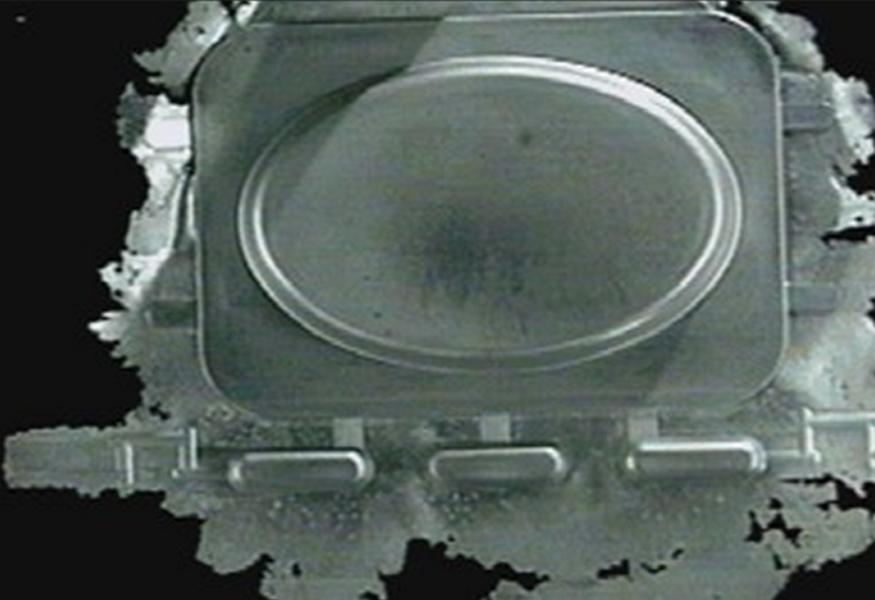

合金が液体から固体に移行する際、鋳造体積の数パーセントが収縮する。収縮を促進するために、追加の液体金属が利用できない場合、空隙が形成される。これが引け巣である。これはしばしば巨大な不規則な穴(図S)として孤立した重い部分に生じますが、特にZA-27やAcuzincのような凝固範囲の長い合金では、樹枝間的な亀裂のような形状になることもあります。

フランジやボアなどの表面を機械加工しなければならない場合、内部気孔が開示されることがあり、不合格となる。また、気孔は加工工程で工具の摩耗やドリルのドリフトにつながることもある。強度への影響は、気孔の分布と量の両方によって決まる。合金について記載された「本」の強度定格は、典型的な気孔率レベルの試験片で達成されたことを思い出すことが重要である。

収縮ポロシティを抑えるには、メタル圧を高め、凝固中 にゲートが十分な厚みを持つようにする。プランジャーがグースネックの底にぶつかるほど にクリープしてはならない。充填時間は、完全に凝固するのに十分でなけ ればならず、そうでなければ、プランジャーが戻 るときに金属がキャビティから引き抜かれてし まう。局所的な冷却はホットスポットを最小化し、その結果、凍結したときに気孔を生成する液体金属の孤立したパッチが生成されるのを防ぐことができる。

樹枝間気孔は、圧力密閉部品の漏れにつながる可能性がある。合金の凝固範囲が長ければ長いほど、漏れの可能性は高くなる。低いダイ温度での鋳造は鋳肌を厚くし、漏れの可能性を減らす。しかし、このプロセスは、望ましい表面外観を提供するのに十分な高いダイ温度が必要なため、妨げられることがある。ダイフェース温度は通常170℃から240℃の範囲である。

ガス気孔率

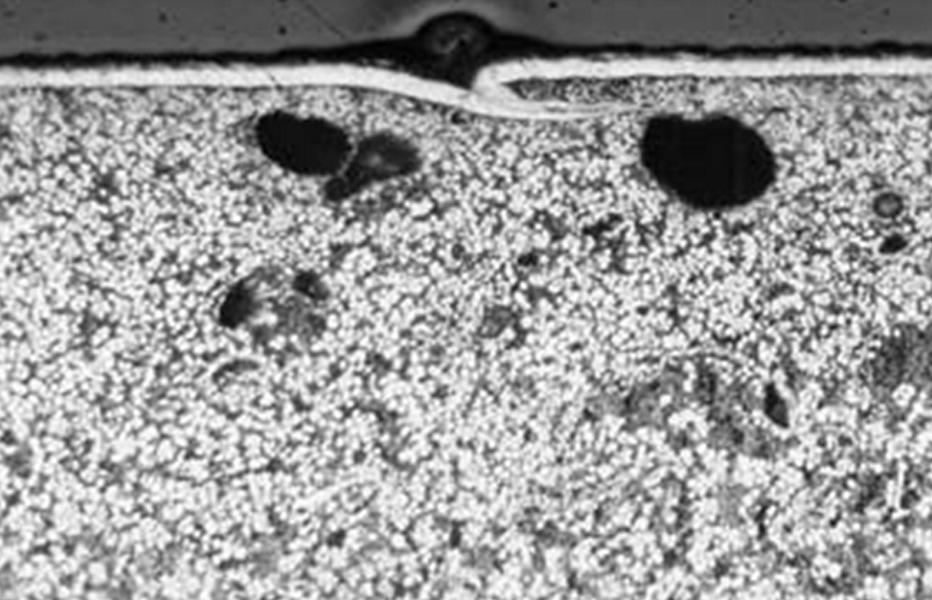

ダイが急速に充填されると、大量のガスが閉じ込められる。高圧凝固後、ガスは準球状の気泡を形成し、通常は中心線周辺に発生する(図4)。ガスと引け巣が共存することもあるが、この場合、ガスは引け巣を丸くする傾向がある。

ガスポロシティは収縮ポロシティと同じ欠陥を引き起こすが、ガス孔が相互に連通することはほとんどないため、漏れが発生する可能性は低い。さらに、ガスポロシティは鋳物のブリスターの主な原因である。高温に加熱された結果、合金が弱くなると、気孔内の多大なガス圧によって周囲の金属肌が吹き飛ばされる可能性があります。冷却時間を長くしたり、金型温度を下げたりすることで、排出直後のブリスターの発生を抑えることができます。

理想的には、キャビティに閉じ込められるガスの量を最小にすることである。これは、可能な限り大きな第一段階のストロークと、可能な限り長い充填時間を採用することで達成される(一方で、許容可能な表面外観を得るためには充填時間を短くする必要があるという相反する条件を念頭に置きながら)。ベントは最大にし、適切に配置する。ダイスプレーを最小限に抑えることが有利である。気孔は、少数の大きな気孔よりも、多数の微細な気孔の方が問題になりにくく、ブリスターも発生しにくい。小さな気孔は、高い金属速度を使用することで促進される。ゲート速度は40m/sが目標であるべきである。真空ダイカストでは、この種の気孔をなくすことができる。

ダイカスト鋳造における微細孔欠陥

目に見える気孔に加えて、顕微鏡でしか観察できない大きさの気孔も存在する。このような微細な気孔は、鋳肌(よくあることだが)に存在しない場合、表面コーティング前の研磨工程で露出しない限り、悪影響はない。

涙 and ひび割れ

ホット・ティアーはその名の通り、凝固域に近い温度で発生する。この亀裂は、高歪み、低応力変形下での鋳造破壊によって生じ、多くの場合、不均一なパターンに従う(図5)。これは、より低温で高応力・低歪みの条件下で発生する可能性のある、かなり直線的な亀裂とは対照的である。さらに、破断面の外観はこれら2種類の断層で異なる。

熱間引裂きには部品の形状が大きく影響する。これは、凝固収縮が小さな領域に限定され、特にその領域が高温領域でもある場合に起こります。ZA-27とAcuzincは、アルミニウム含有量が規格以下であるか、マグネシウムが過剰でない限り、他の合金よりもこの欠陥が発生しやすい。金型の温度分布を除けば、鋳造パラメータは熱間引裂きに影響しない。金型内の高温部を冷却することで、問題を解決することができる。

ひび割れは、鋳物が金型内で詰まった結果、過大な力が発生し た場合に排出中に発生する。これは、アンダーカット、不十分な抜き勾配、バ リッシュを引き起こした金型製作上のミスが原因 であることが多い。冷却期間を延長して鋳物をより強靭にし、排出時の応力を吸収しやすくすることで、割れを防ぐことができる場合があります。しかし、鋳物がダイの上で強く収縮することで 力が発生する場合は、冷却時間を長くしても効果があ りません。

インクルージョン問題

これは亜鉛合金では、より強力な酸化皮膜形成剤を持つ合金に比べ、はるかに少ない問題である。実際、不適切な溶融管理によって生じた鉄の金属間化合物は、実際に問題となる唯一のものであることが多い。ポット内の金属レベルは、地下の金属がグースネックに入るところまで下がってはならない。

ダイカストの表面欠陥

ゴールド・ラップ。

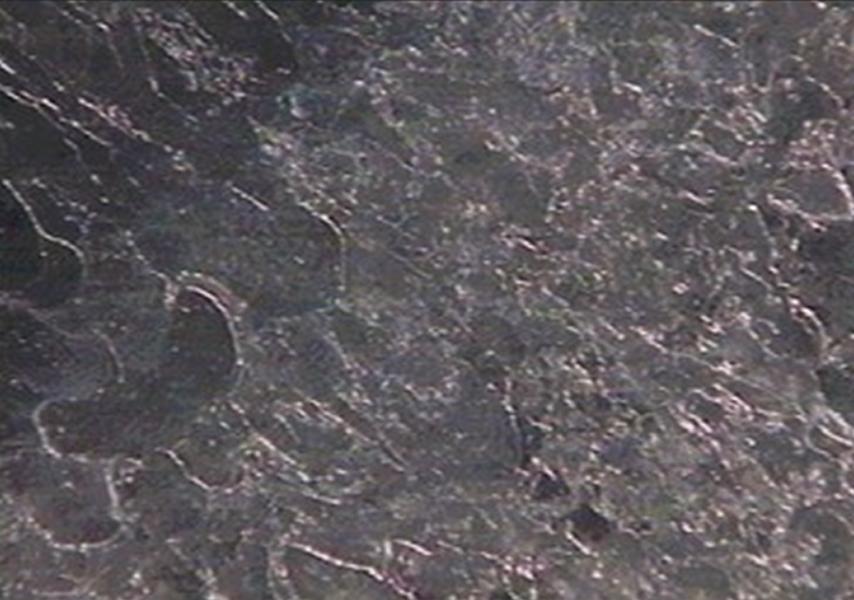

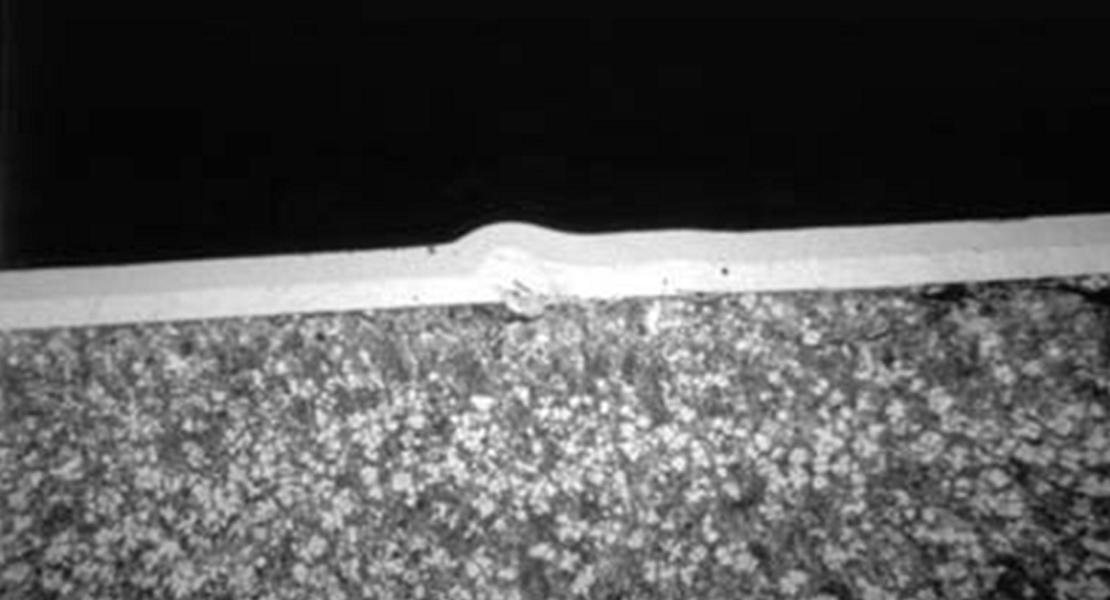

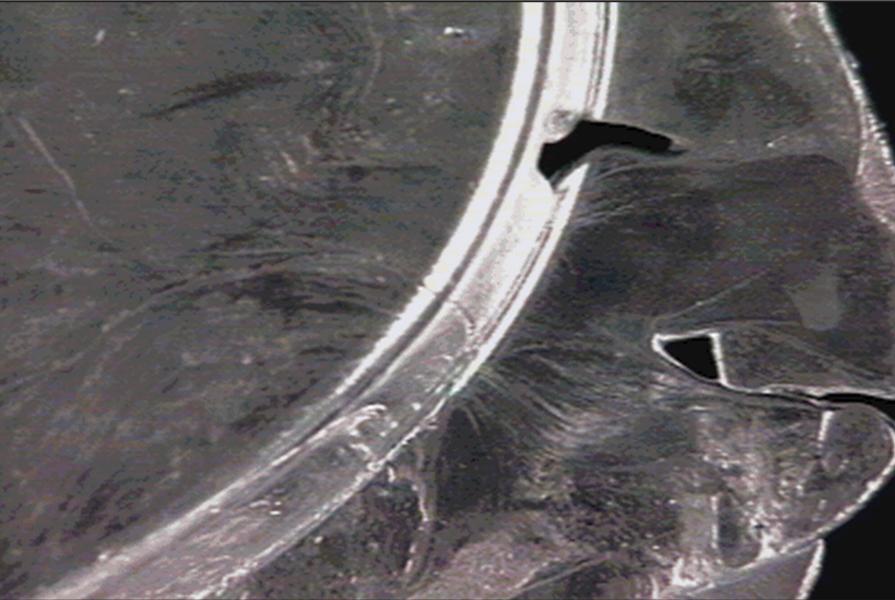

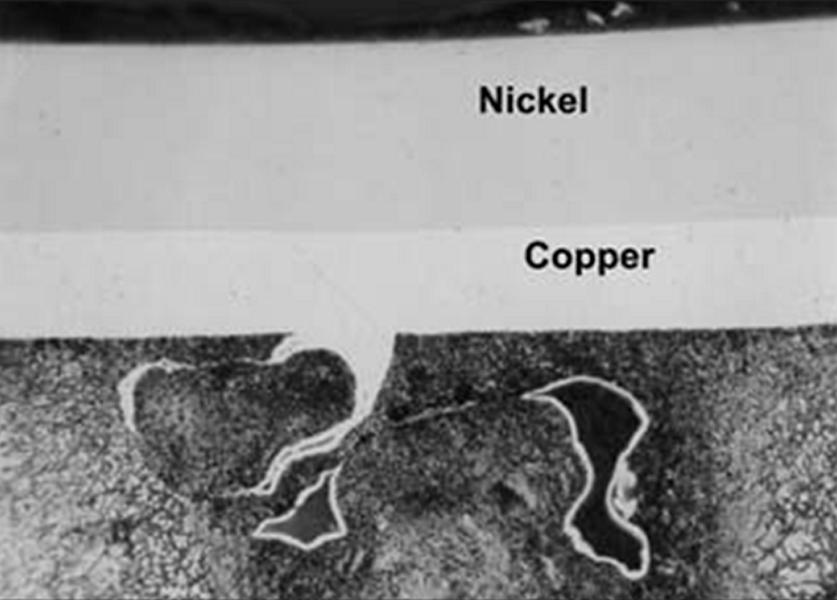

この欠陥(フローマークまたはコールドフローとも呼ばれる)は、金型に接触して予備凝固した金属の流れが、追加の金属が到着したときに鋳物のバルクに再溶解されない場合に発生する。表面は、ラップの度合いによって深さが異なる、魚の鱗のような凹凸のある溝として現れる(図6)。断面には、コールドラップの特徴である、表面の破断が水平方向に続き、表面下に不連続面を発生させる程度が示されている(図7)。

コールドラップは鋳物の外観を劣化させ、将来の仕上げ工程、特に電気メッキに問題を引き起こし、結果としてコーティング不良を引き起こす。ひどい場合には、鋳物の延性が損なわれることもあります。コールドラップの発生に影響する重要な鋳造パラメータは、キャビティ充填時間とダイ温度である。あまり重要でない特性は、フローパターン、フロー距離、金属速度、金型表面、金属温度である。鋳物の厚みは極めて重要である。ラップは薄い断面の鋳物でより一般的である。

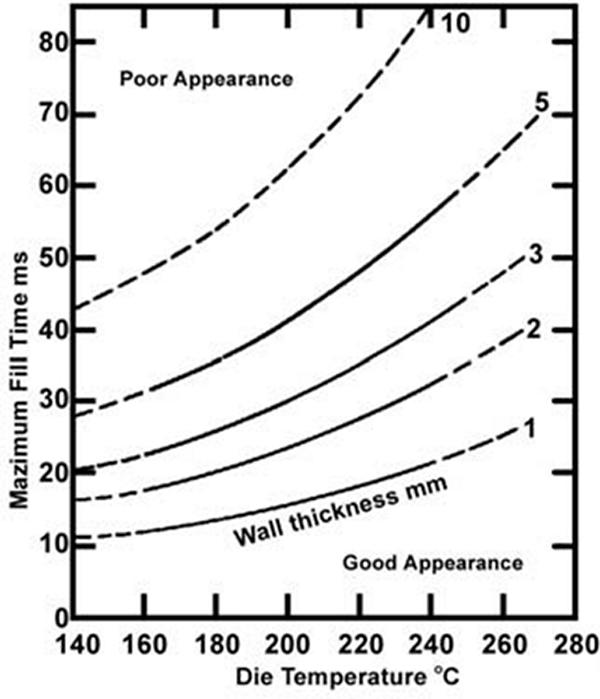

表面外観、肉厚、ダイ温度、および充填時間の間の関連性が決定された。表面予測(図8)は、電解めっき可能な表面となる最大キャビティ充填時間と最小ダイ温度を決定するために使用できます。部品が塗装される場合は、より長い充填時間とより低いダイ温度が許容されます。ダイの表面にテクスチャーを付けると、最大充填時間が50%長くなります。

![]()

ダイが熱く、キャビティの充填時間が短いにもかかわらず、ラップが発生することがある。 これらは通常、ガスを閉じ込めた旋回流パターンと関連している。によって背圧がかかる。 ガス で その 終わり の 空洞 フィル スロー その ぐるりと メタル 蒸気 そして そのため 生み出す その 条件 に必要である。 ローカル ラップ フォーメーション。 で これ ケースだ、 それ 意志 であります 必要 への 減らす その 空気 宙ぶらりん で その 采の目 参照 気孔率の項を参照)、または充填パターンを変更して、そのようなラップの形成を防ぐ。

ラミネーション

ラミネーションは、コールドラップよりも広い範囲に、より均一な方法で延びる金属の重なり合ったシートである。機械の射出システムに問題があり、ダイが一連のパルスで充填される場合に発生することがある。また、第一段階のストロークが長すぎて、キャビティに入る最初の金属の動きが遅くなり、凍結してしまう場合にもラミネーションが発生する。

ミスラン

金型が冷たすぎたり、充填時間が長すぎたりすると、完全な鋳造はできません。キャビティが充填される前に金属が完全に凝固し、ミスランが生じます(図9)。フィンの端や渦巻きの中心など、鋳造が不完全な小さな領域は、金属がキャビティに完全に充填されるのを妨げているガスの巻き込みが原因である場合があります。マシンのショット容量を超えると、「ショート・ショット」によってミスランが発生する。

ショットまたはスパッター

ラップと同様、これらは凝固前の結果であるが、外観と原因は異なる。欠陥は純粋に表面的なもので、粗いテクスチャーを生み出す場合もあれば、凸凹として埋め込まれている場合もある。 "合金封入" (図10)。図10 "ショット" は、主金属の流れから噴霧され、その後吸着されなかった合金の塊である。

スパッタは、最初の金属がゲートを通過する際のパルスから発生することもあれば、金属流の端から巻き上がる渦から発生することもある。このため、スパッタは通常ゲートの近くで発生する。スパッタが鋳物に緩く結合しているため、排出時に一部が取り残されることがあります。この材料は、次の鋳物で「介在物」を形成します。

ダイの温度を上げれば改善されるはずだが、主な対策は、より強固なフロントフィルが得られるようにゲートを修正することだろう。

これら 憂鬱 で その キャスティング 表面 は 少ない 一般的 で ジンク 合金 よりも いくつか その他 金属 そして 多く プラスチック成型品に比べれば問題は少ない。その原因は、気孔形成の原動力である凝固収縮と同じである。局所的な重い部分は、熱の中心が一方の表面に近いような温度分布の場合、内部の気孔ではなく表面の陥没を示す。そして、最終的な収縮によって、弱い鋳肌の固体が引き下げられ、窪みが形成される(図11)。

ZA-27のような合金では、外観が異なることがある。ZA-27のような合金では、外観が異なることがある。凍結範囲が長いために挙動が変化し、明確な陥没ではなく、収縮によって共晶液の表面が流出し、ざらざらした半多孔質状態になった。

この場合の対策は、引け巣の場合と同じである。可能であれば、ホットスポットを減少させるために鋳造の再設計を行うべきである。

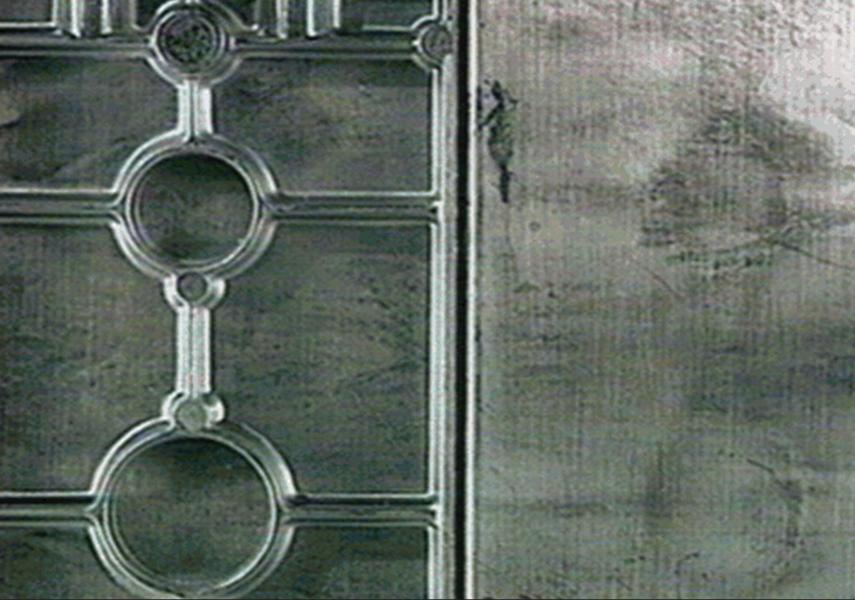

湖

レイクとは、鋳造面に5~S0マイクロメートルの段差しかない広い段差のことである。後に研磨やメッキが施される部品では非常に目立ち、満足のいく波紋効果をもたらさない(図12)。

にもかかわらず インテンシブ 調査 その 原因 そして そのため その 治療法 残骸 つかみどころがない。 そこ は 証拠 その 用語 "湖" 同じ外観の2つの欠陥に与えられることがある。, 断面図を作成すると、いくつかのレイクは、レイクの下で、鋳物の大部分や周囲の表面とは異なる微細構造を示す。このタイプのレークは、早期の局所的凝固と関連しているようで、コールドラップに対する治療法が有効かもしれない。

しかし、他のレークでは微細構造の変化は見られない。さらに、薄い鋳物では、欠陥が厚さを貫通していることも珍しくなく、片側がくぼみ、もう片側が盛り上がっている。事実上、鋳物は数十ミクロン単位でキンクしている。これは、鋳物がソリッドであったときにレイクが形成されたことを示しており、収縮が抑制されたためにこのような欠陥が生じたと推測したくなる。 "オイル缶" ディストーション.

この欠陥が熱に関連したものであり、おそらく工具内の温度勾配を反映していることは明らかである。

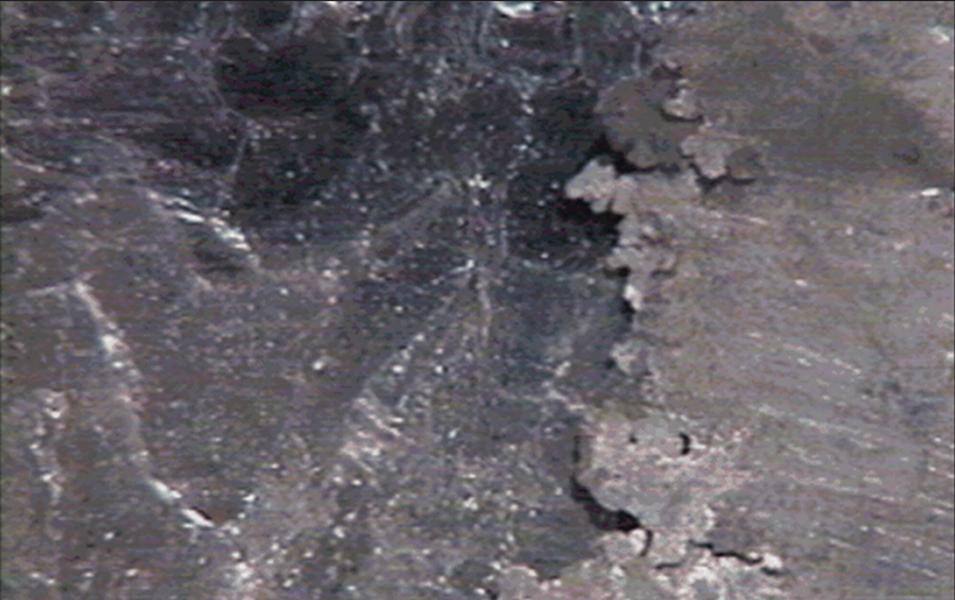

水疱

表面の滑らかな突起を切り開くと、中心が空洞になっていることがわかる。水疱は膨張によって生じる。鋳物の表皮を膨張させるガス孔に閉じ込められた高圧ガスのイオン(図13).ブリスターができるのは、合金が弱すぎて内部のガスによって発生する力を抑えることができないときである。 その 鋳物の温度が高すぎる。排出時の鋳物の温度を下げることで、ブリスターを防ぐことができます。

これは、ダイ冷却の増加および/またはダイ冷却時間の増加によって達成される。ブリスターは、閉じ込められた空気の量を減らし(ガス気孔率のセクションを参照)、ガス気孔サイズを微細化するために高いゲート速度を使用することによって緩和される。

ひび割れ

表面クラックには主に2つの原因がある。ひとつは断面変化でよく見られる熱間引 裂で、融点付近の限界収縮によって誘発され る局所的なひずみが粒界破壊につながる。2つ目のタイプは、鋳物がダイ内で固着し、排出時に大きな圧力がかかる場合に発生します。これらの亀裂は、一般的に粒界亀裂が少なく、ホット・ティアによる亀裂よりも直線的です。

熱間引裂は、ZA-27のような凝固範囲の長い合金で顕著であり、主に成分形状に起因する。問題部位を局所的に冷却することが有効な場合がある。(詳細はインゴットの項を参照)。

突き出し割れは、アンダーカット、不十分なテーパー、粗い表面など、金型に関す る問題を取り除くことによって最初に対処されなければならない。ダイの温度を下げ、冷却時間を長くすれば、鋳物はより強くなり、その結果、突き出し力に耐えることができるようになります。しかし、中子ピンに穴が開くなど、鋳物が金型上で収縮して固着する場合は、収縮を抑えるために早期の排出が有効な場合があります。分離剤として効果的であるためには、ダイスプレーがダイス面を十分に覆う必要があります。

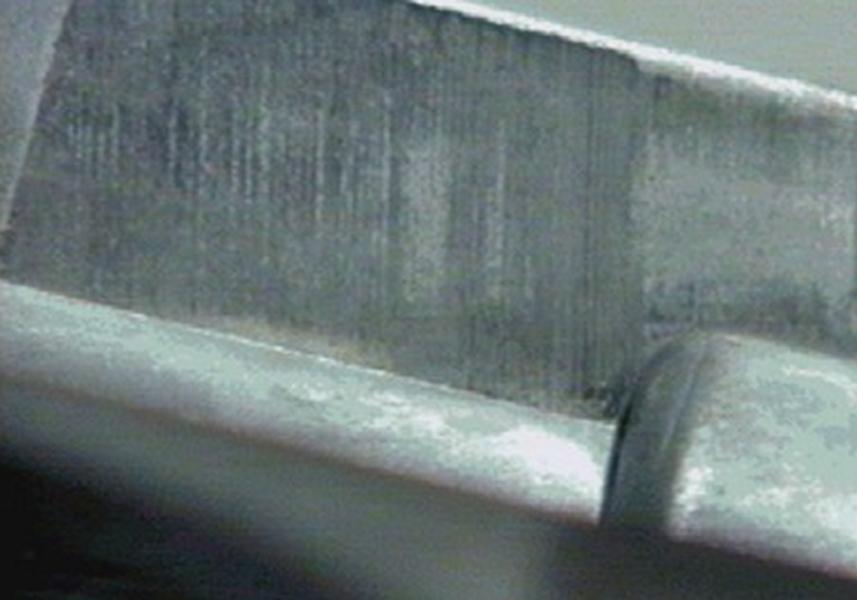

ドラッグ マークス

部品が排出される際に鋳物とダイスの間で摩擦が生じると、引抜き線に沿っ てスコアが発生する(図14参照)。ドラッグ・マークは、抜き勾配の不足、アンダーカット、表面の粗さ、およびダイ・スプレーの不十分さによって発生します。鋳物が部品に密着して収縮する場合、カスレを避けることは不可能である。このような場合、鋳物を排出する時間(温度)の最適化と同様に、可能な限り高いテーパーが要求される。

ディストーション

鋳造品の曲がり、くぼみ、エジェクターピンによる貫通は、鋳造品がエジェクションの力に耐えられな い場合に発生する(図15)。まず金型にアンダーカットがないか、抜き勾配が十分でないか、表面が荒れていないかをチェックする必要があります。この問題は、鋳物が排出される際の温度を下げることで抑制できます。これは、ダイの温度を下げたり、ダイの冷却時間を長くすることで達成される。

浸食

浸食はダイの表面に摩耗や空洞を生じさせ、鋳造品に跡がついたり、排出に問題が生じたりします。また、ダイの寿命も縮めます。溶融合金は、メタルストリームが高速でダイに衝突する箇所でダイを物理的に摩耗させます。摩耗はまた、高速メタルが渦を巻き、水力キャビテーションを発生させる箇所でも発生します。どちらの場合も、メタル速度を下げることで侵食の量を減らすことができる。浸食は、ダイの温度を下げることでも減少する。硬度範囲の軟らかい側に焼き戻された金型では、侵食が発生しやすい。

熱 チェック

鋳物表面のフィンの狂った舗装パターンは、金型表面の破壊(ヒートチェック)によるものです。原因は、鋳物を作るたびに発生する温度サイクルによって誘発される表面応力です。応力の度合いは合金の溶融温度に依存します。亜鉛合金の溶融範囲は低いため、この欠陥はまれで、数百万個の鋳物を製造した金型にのみ見られます。

ハンダ付け

これは、物理的・化学的に付着した合金の層が金型表面に形成されることです。鋳造品には、付着した表皮が排出時に引きちぎられるような跡がつき、また堆積によって生じたアンダーカットによって鋳造品に傷がつきます。はんだ付けは、ゲートスピードが速く、ダイ 温度 は 高い。 死ぬ スプレー マスト であります 適切 で オーダー への プロデュース a 保護 層 オン その スチール 表面だ。

はんだによるビルドアップは、ダイから除去するのが難しい。このため、通常は拭き取ることができる余分なダイスプレーによるビルドアップとは区別されます。

フラッシュ

金型部品とダイハーフの合わせ面の間に金属が入り込むと、薄い外層が形成される。 ウス 材料 は 左 オン その キャスティング 図 16). へ 防ぐ これ その 死ぬ マスト であります 強く 造られた そして 完全に シャットアウト。

その場合でも、熱によるたわみにより、使用温度で隙間が開くことがあります。製造される鋳物のサイズに対して機械のロッキング力が不十 分な場合、ダイが破損し、広範囲にバリが発生します。メタル圧を下げることで、ダイのバリが発生する可能性が低くなります。また、充填時間を長くすることで、割線に到達するまでに金属の温度を下げることができ、合わせ面間の貫通を減らすことができます。

寸法 一貫性

寸法公差の問題については、このマニュアルの別の章で詳しく説明します。不適合は鋳造の欠陥とみなされることがあるため、ここで触れています。

ショット後の鋳造寸法の再現性は、ほとんど温度の一貫性の みに依存します。最も大きな影響を与える要因は、ダイから排出される瞬間の鋳物の温度です。安定性sこの温度にすることで、寸法再現性が向上し、厳しい公差を維持しやすくなる。

冶金的な経年変化の影響により、鋳造後、時間の経過とともにわずかな収縮が生じる。その量は小さく、再現可能であり、非常に厳しい許容範囲に指定された部品においてのみ問題となる。必要に応じて、低温熱処理(通常95℃で数時間)を行うことで、鋳造を安定させることができます。

Trイムing そして ドレスでg

一般 問題点 で これ エリア の その 生産 操作 は 受け入れがたい 変更 の 輪郭 正当 への オーバー 乱暴な扱いやアライメントの問題による金属の除去や歪み。

ブレークオフ 欠陥

亜鉛合金鋳物では薄いゲートが可能なため、多くの場合、プレス トリミングではなくブレークオフが選択肢となります。ブレークオフは手動またはスクロール機やタンブラー機で機械的に行います。きれいなブレークオフは、ゲートの形状と厚さに依存します。

イアリンg

わずかにカーブしたゲートは壊れることがあるが、そのままにしがちである。 "耳" テーパー・ゲートを使用する場合、鋳物にランドが残ります。設計や曲げ方向によっては、ストレートゲートでもランドが鋳物からはみ出したままになることがあります。.

ブレアk で

ここでは、ゲートの形状と曲げ方向によって、破断が鋳物に入り込み、鋳物にアンダーカットが残っている。

ゲートライン 多孔性

ゲートがきれいに破断しても、鋳物には証 跡が残る。露出した金属は周囲の鋳肌とは異なり、鋳物内部の典型的なものであるため、気孔を含むことがある(図17)。ゲートが厚いほど、この気孔が目立ちやすくなります。ゲートラインの量 ポロスそれは、本章の「気孔率」の項で取り上げた要因に影響される。目には見えなくても、コーティング後に微細孔が露出して問題になることがあります。

プレストリム 亜鉛ダイカストの欠陥

採点

部品が正しく装着されていなかったり、金型のアライメントやクリアランスが不適切な場合、トリム金型が鋳物の側面を削ってしまうことがあります。

折りたたみ式

フラッシュが薄く、短い距離しか伸びていない場合、合金の延性は、フラッシュが切断されるよりもむしろ曲がる可能性がある。これが問題になる場合は、トリムツールで切断するための明確な厚みがあるように、うまく遮断できないよりも、意図的に横方向にフラッシュを出す方がよい場合があります。

フィニッシュg 亜鉛ダイカストの欠陥

表面を過度に除去すると、微細孔が露出する。これは目には見えないが、鋳物にコーティングを施すと問題になる。

バレリンg/Vイブロポリスhでg 欠陥

スケーリング

過剰 トリートメント の ずっしり 周回遅れ 鋳物 缶 リード への その ラップ パクリ または 似つかわしい 全く 淡々 (図18)。

研磨 欠陥

過剰な金属除去は、微細孔を露出させる。小さな凹凸や彗星の尾のように見えるのは、次のような原因がある。 金属汚染に起因する鋳物中の硬い粒子に対するものです。バレル研磨やバイブロポリッシングと同様、 tバニシングは、ラップなどの表面の欠陥を隠すだけです。根本的な不連続面はまだ残っており、後に問題を引き起こす可能性がある。

機械加工 亜鉛ダイカストの欠陥

工具 ウェア

切削工具の急速な磨耗は、溶融物の汚染に起因する合金中の硬質粒子に起因する可能性がある。摩耗や破損は、工具が大きなガス孔や収縮孔に入り込むことでも発生する。気孔の回避は、鋳造のセクションで扱われる。

露出 多孔性

健全な表皮を取り除くと、フランジやダウンボアなどの加工面に気孔が露出することがある。気孔率の管理については、鋳造のセクションで扱う。

フラックトゥレ

リベット留めや曲げ加工は、組み立てによく使われる。 亜鉛合金鋳造s.鋳造されたままのリベットやラグがうまく作られていないと、これらの特徴の破壊が起こる可能性がある。表面には過度のラップやクラックがないことが必要である(鋳造の項参照)。鋳造後の時効処理は延性に影響する。最低でも鋳造後3週間程度です。合金の延性は、適度な高温で変形させることで大幅に向上する。

パウダー・コアティn亜鉛ダイカストの欠陥

このセクションでは、塗装中に発生する欠陥、および使用中の塗膜の欠陥について検討する。ここでは 欠陥 原因 によって 欠陥 で その キャスティング は をカバーした。 A もっと見る 完全 カバレッジ どの を含む。 欠陥 で コートそのものについては、小冊子を参照されたい。 "亜鉛ダイめっき 鋳物" そして "亜鉛ダイの粉体塗装 鋳物" これは、英国ロンドンの亜鉛開発協会が発行したものである。

ディストーション

亜鉛合金の強度は温度とともに低下するため、塗料ストーブの温度ではかなり弱く、メッキ浴の温度でさえ何らかの影響を及ぼす。そのため、鋳物の支持が悪かったり、治具のバネ力が強すぎたりすると、鋳物が変形してしまいます。 また、鋳物の応力除去により、反りが発生することもある。鋳造時の急冷は、差収縮による応力を閉じ込める可能性がある。応力のレベルは部品の形状に大きく依存する。

イレグラー Suレフェイス

コールドラップの魚の鱗のような外観は、メッキ層を通して現れ、ひどい場合は厚い塗膜を通して現れることもある。湖の境界線は、メッキや塗装の表面に波紋のように現れます。これらの欠陥の原因と対処法は、キャスティングのセクションに記載されています。

プラtでg 亜鉛ダイカストの欠陥

水疱

電解めっきのふくれは鋳造欠陥であり(ふくれやその他の欠陥は、めっきプロセスの問題によっても発生する)、表面の欠陥に土、ガス、めっき液が巻き込まれることによって発生する。不浸透性皮膜の背後でガスが発生すると、皮膜に膨れが生じ、粉々になることさえある。鋳物と閉じ込められた腐食溶液の反応によって生成された腐食生成物による膨張も同様の影響を与える。

巻き込みがコールドラップによって引き起こされた場合、鋳造表面とプレートの両方が浮き上がる可能性があります。フラッシュが表面に曲げられることによって生じるひだは、ラップと同じ問題を引き起こすことに注意。使用された場合、メッキ層へのダメージは腐食の原因となる。(図7、19)。

鋳物の表面にコールドラップがあったり、気孔や微小気孔が露出しているものは、めっき皮膜にブリスターが発生しやすい。これらの欠陥に関する詳細は、鋳造とドレッシングのセクションに記載されています。

パイnt 亜鉛ダイカストの欠陥

水疱

鋳物の塗装面に発生するブリスターには2種類あります。必要な処置が異なるため、両者を区別することが重要である。

鋳物の対向する面に現れる中程度の大きさの水泡は、鋳物内のガス孔によって発生する(図13)。これは塗膜を削り取るか、ブリスターを切り離すことで確認できます。欠陥が塗膜ではなく鋳物にある場合は、ガス膨れです。この問題は、亜鉛合金が塗膜ストーブの温度では弱く、気孔内の高圧ガスによって鋳物が膨張するために発生します。

ストーブの温度は極めて重要であり、様々な状況を想定できる手順であれば、ストーブを長く、しかし低い温度で行う選択肢を選ぶべきである。高温(200℃)で焼かれる鋳物には、捕捉されたガスが最低限、細かく散らばっていなければならない。

小さな水泡は、鋳物の表面から上昇したガスが塗膜に巻き込まれることで発生する。ガスが抜け出ることもあるが、固化した塗料が硬すぎて平滑な表面に戻らず、ミニチュア火山のような水ぶくれが生じる(図20)。このような問題を避けるためには、鋳物の表面にガスや土を閉じ込めるような不連続面(コールドラップ、ひだ、目に見える空隙など)がないことが必要である。有機層を加える前にベーキングを行うことで、鋳物がガスを排出し、問題を解決することができる。

欠けた ペイント

塗装の剥離は、鋳造の欠陥や塗装後の不適切な取り扱いによって引き起こされることがある。折り目(フラッシュを折り曲げたもの)が塗装された後に衝撃を受けると、折れて下地の未塗装面が見えてしまうことがあります。

取り扱い、保管、包装

取り扱いが悪いと、表面に傷がついたり、歪みが生じたりすることがあります。 ダイカスト.マルチキャビティ工具では、薄っぺらな部品間の鋳造リンクが、サポートを提供するのに有効かもしれない。許容できる表面損傷の量は、品質要件と使用するコーティングによって決まります。

裸の鋳物を一定期間保管する場合は、乾燥していなければならない。湿気の多い環境は、白錆の発生と表面腐食を促進する。ダイスプレーや急冷水が劣化し、酸性化合物が発生した場合、腐食はより深刻になる可能性がある。鋳物は、鋳造と研磨の後、表面汚染のリスクを減らすために、できるだけ早くコーティングまたは塗装する必要があります。

湿った段ボールは亜鉛鋳物を傷め、黒くする酸を発生させるため、鋳物は乾燥した材料で梱包しなければならない。

0コメント