ADC12はダイカスト用に設計されたアルミニウム-シリコン-銅合金です。高流動性のためにおよそ9.6-12%のシリコンを含み、強度を高めるために1.5-3.5%の銅を含んでいます。この合金は通常180-230MPaの引張強さを達成します。ADC12アルミ合金の密度は約2.7g/cm³で軽量です。ADC12は良好な切削性を提供しますが、250℃以上で機械的特性が低下します。

このコンテンツでは、その詳細について学ぶことができる:

完璧な流動性、最小限の収縮 ✔ なぜダイカストを引き継いだのか?

用途-自動車(自動車用シリンダー)から消費財(ドロー ン用フレーム)まで

金属加工業者が選ぶ理由 - 強度と予算に優しい。

ADC12の化学組成

ADC12アルミニウム合金 その茎には特有の性質がある。その主な要素の組み合わせは以下の通り:

- 6 - 12.0%のシリコン(Si): - 流動性を向上させ、鋳造時に滑らかにする。

- 銅(Cu)の5-3.5%: - 靭性を高めるが、耐錆性は低下する。

- マグネシウム(Mg)の≤0.3%:- よりよい硬度を加える。

- 鉄(Fe)の≤1.3%:- 強度を与えるが、もろさを損なうことがある。

- 亜鉛(Zn)の≤1.0%:- 錆や腐食に強い。

- マンガン(Mn)の≤0.5%:- 熱損傷に対抗する。

- 追加微量元素:ニッケル(Ni)の≤0.5%は、強度を維持し、高熱の反応を停止します。スズ(Sn)の≤0.3%は、表面摩擦を減少させる。

その他は、構造強化や微調整のための微量元素である。 アルミダイキャスト の部品だ。

この短いビデオでアルミニウム合金金属の説明を見る

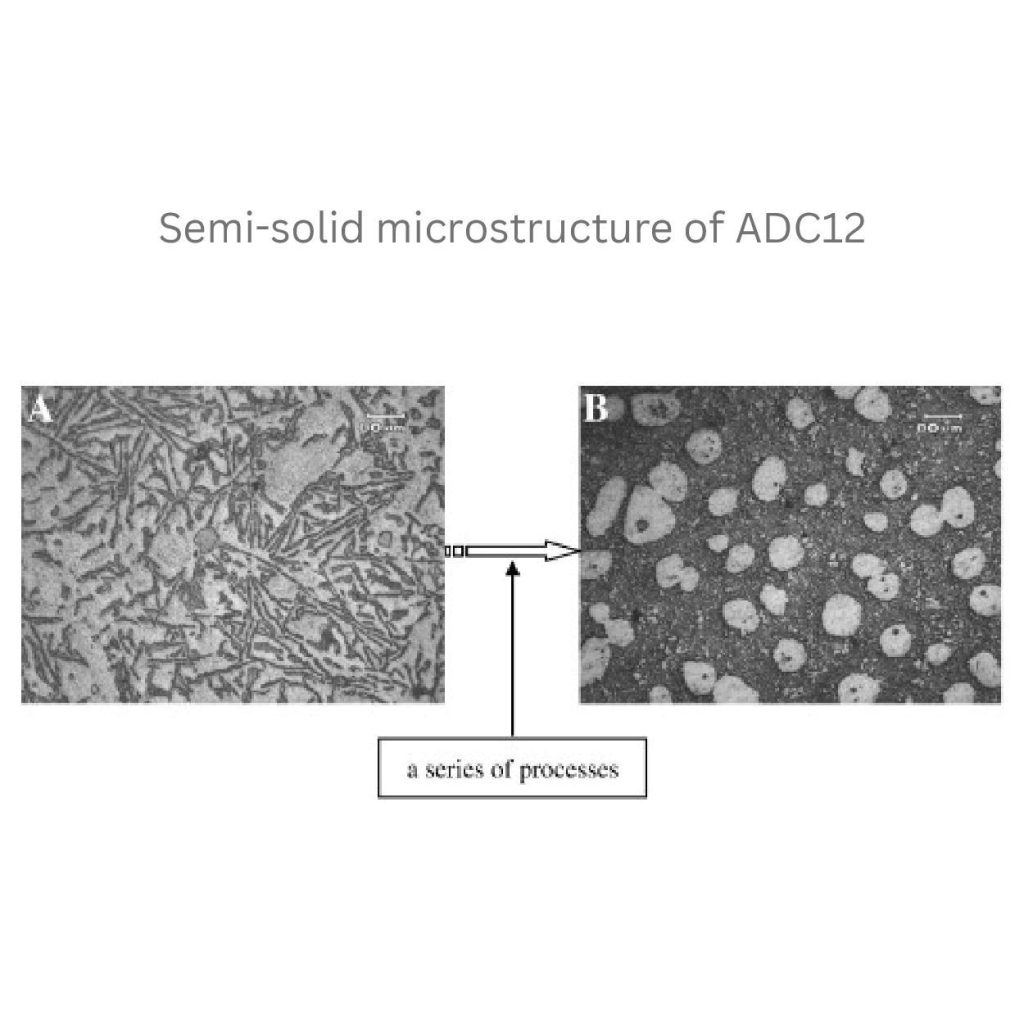

微細構造と性能における元素の役割

シリコンだ:

シリコンは柔軟であるため、非常に小さく強靭な粒子を作る。これらは耐摩耗性を向上させる働きをする。シリコンの添加により流動性が増し、金型に均一に充填される。エンジンブロックのような非常に細かい形状を得るのに役立つ。

銅だ:

銅は最も強靭な合金元素である。アルミニウムと混合することで、合金結晶間の結合が強化される。その結果、引張強さは180MPaに達する。しかし、金属の耐食性は低下します。そのため、保護コーティングを施さなければなりません。

マグネシウムだ:

マグネシウムは、ADC12の結晶構造を精製するという点で有益である。柔軟性を失うことなく、中身をより硬くする。また、繰り返しの応力に対する耐久性も増す。

鉄だ:

鉄分は剛性を生み出す。ただし、添加量は少なめに、最大でも1.3%までとする必要がある。なぜなら、量が多いと脆性に影響するからです。そのため、重い荷重がかかるとクラックが入ることが多い。

亜鉛とマンガン:

亜鉛は保護シールドを追加するために働く。これは、通常、湿った環境での錆びに対する障壁を設定します。一方、マンガンはこの合金の150℃までの温度への対応能力を高める。

ニッケルとスズ:

ニッケルは、高温のエンジンのような重要な環境に取り組むために必要な強度を部品に与えます。錫の利点は、ギア部品のような連続的な動きのある状況での摩擦を軽減することである。

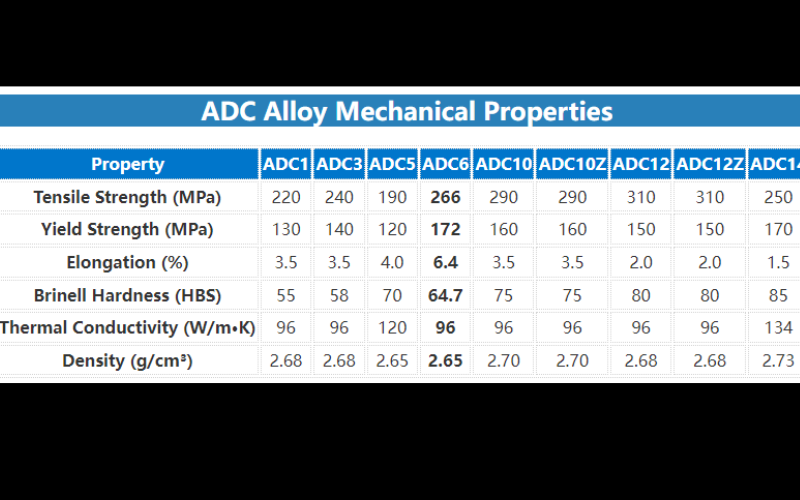

ADC10およびADC14との比較

流動性と強さ:

コスト面では、ADC10はADC12よりそれほど高くない。逆に、シリコンは7.5-9.5%シリコンなので、流れが良い。

高度に薄肉化された製品を作るには、ADC14の方が良い選択です。これは、16-18%のシリコンを含んでいるからです。しかし、シリコンの量が多いため、ADC12に比べて強度が低下します(ADC12の180MPaに対して200MPa)。

耐熱性:

ADC12は熱ストレスの問題を解決する。それは通常、銅とニッケル粒子の添加によるものだ。しかし、この含有量はADC14ほど好ましいものではない。なぜなら、ADC12の銅元素が多くなると、厳しい熱耐性に対する反応性が低くなるからだ。

用途に応じた選択:

強度や適度な耐熱性のような特性を必要とする部品では、ADC12メタルはうまく機能する。例えば、シリンダーヘッド。

一方、ADC12合金を選ぶべきで、プロジェクトは予算に見合った選択肢の下にあり、シンプルな仕様でなければならない。

ご存知のように、電子部品には微細な部分がいくつもあります。緻密なニーズに対応しています。

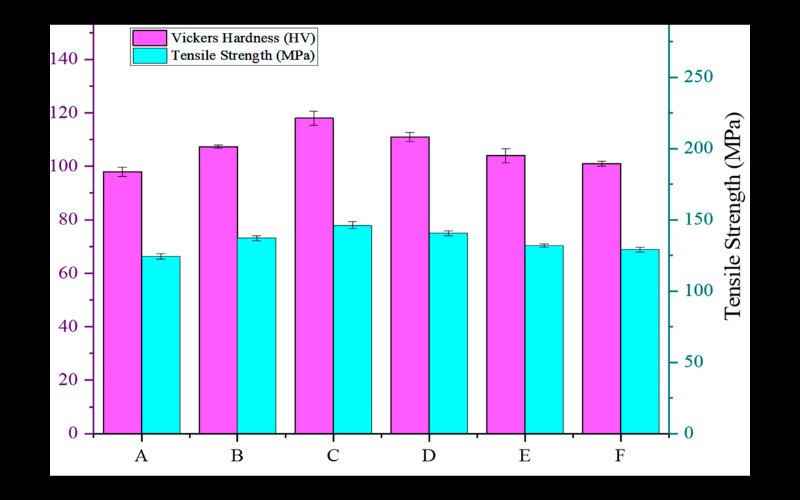

ADC12の機械的特性

引張強さと降伏強さ:

ADC12は引き裂きと変形に対応する。そのためには、引張強さ(180~230MPa)と降伏強さ(120~150MPa)の複合特性を利用する。合金のこの能力を確認することができます。そのサンプルを鋳造と機械加工の段階に渡すと、正確な測定値が得られます。

また、合金の強度のほとんどは熱処理によって向上する。この熱処理は、150℃で5時間かけて組織を変化させる。そうすることで、金属は必要な硬度レベルに達することができる。

伸びと硬度:

ADC12アルミニウム合金は、破断前の伸びが1-3%まである。そのため延性が低い。この合金はまた、良好な硬度範囲を提供しています。それは75-85HB(ブリネル)または40-50HRB(ロックウェルB)に該当します。

硬度を高めることができるもう一つのパラメーターは、冷却速度でもある。この場合、例えば7.5 mm/sのような、より優れた温度均一性は貴重である。

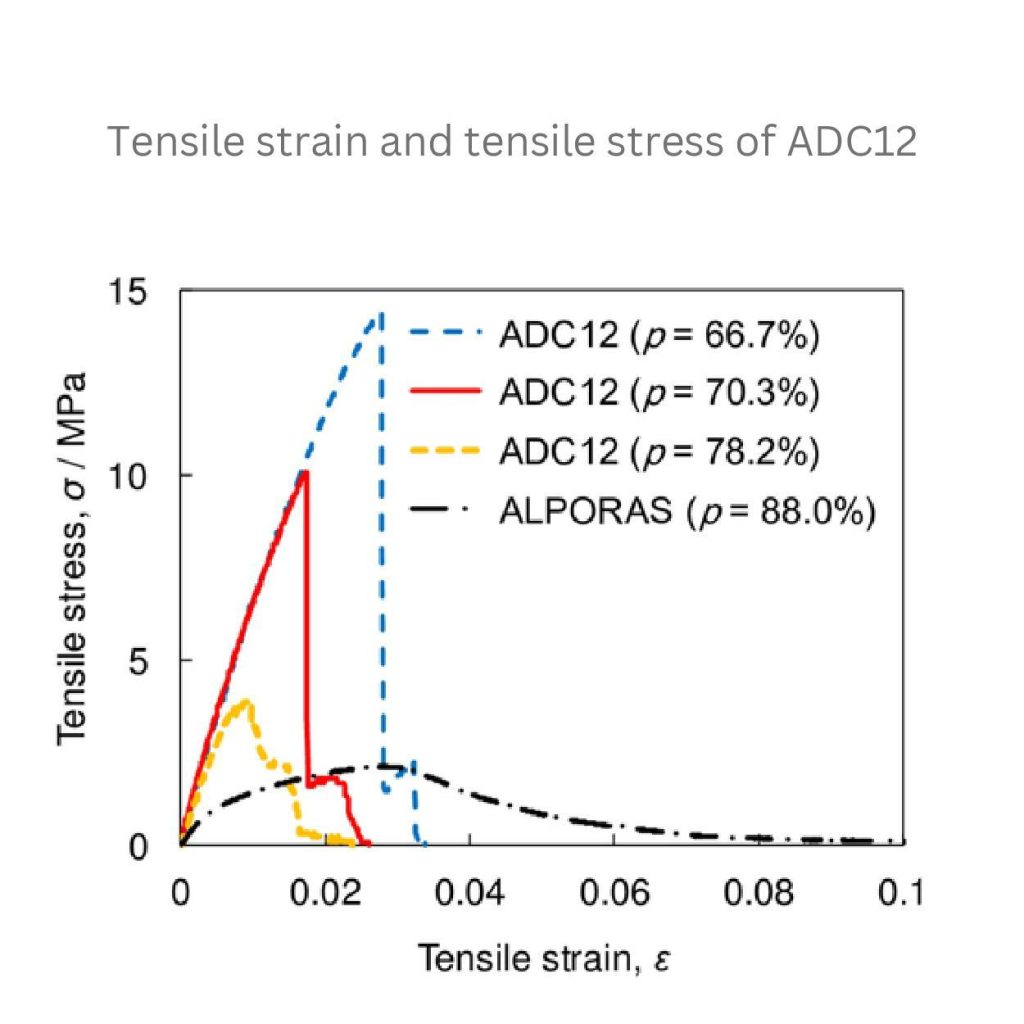

提供された画像は、引張応力の関係を示している。120MPAがあり、ADC12の破損の原因となっており、78.2%の気孔が発生している。一方、厚い方がより多くの応力に耐えることができる。

耐衝撃性と疲労強度

ADC12アルミニウムは、シャルピー衝撃試験で急激な衝撃の吸収エネルギー量である5~8ジュールを吸収します。S-N曲線画像は、その耐疲労性を示しています。10^6サイクルで約80MPaです。しかし、これは通常のものよりも低い。一般的には100~150MPaの間です。

疲労時の伸びは、負荷が0.1mm/sなど低速の場合に起こります。さらに、応力による疲労亀裂の0.02mm伝播を示す。破壊強度は約15MPa√mである。

ADC12アルミニウム合金の用途

自動車産業への応用:

ADC12合金は、エンジンブロックやシリンダーヘッドの製造に鋳造可能です。ADC12合金はエンジンブロックやシリンダーヘッドの製造に使用されます。それは20%に15まで、より低い重量のために車の低いエネルギーを消費する。

また、軽量部品は燃費を5~8%も向上させる。200℃までの温度に対応する能力は、エンジン部品の製造に適している。また、融点が低いため、溶けた液体を細部まで作り込まれた鋳造部品に変えることができる。

航空宇宙産業への応用

航空宇宙産業のエンジンハウジングのような構造部品は、ADC12に依存している。この金属は強度対重量比を実現している。これは後に、燃料の使用量を最小限に抑えるのに役立つ。

ADC12インゴットは、他の合金ほど一般的ではないらしい。最大1万サイクルも疲労抵抗が低いのだ。

工業用および商業用アプリケーション

様々な種類のポンプハウジング、ギアボックス、電動工具は通常ADC12金属で作られている。腐食が少なく、摩耗に強い。

家電部品でいえば、ノートパソコンのフレームやカメラのボディを鋳造し、仕上げに滑らかなタッチを加えている。

ADC12の長所と短所

メリット

- 強度重量比:2.7g/cm³のこのアルミニウム合金は、30%まで鋼鉄より軽い。しかし、180MPaの引張強度があります。

- 耐食性:この金属で作られた部品は、湿度の高い環境でも腐食が少ない。保護コーティングなしでも5年以上使用できる。

- 鋳造性と機械加工性:ADC12は580℃で溶融する。流れがスムーズで、複雑な金型形状にも均一に充填される。この金属は一種の壊れやすさで、より硬い合金ほど加工にエネルギーを必要としない。

デメリット

- ADC12の方が銅の粒子が多い。そのため、ADC10よりも若干高価になっている。

- この合金は溶接に対応できず、作業中にクラックが発生する。しかし、500~600℃で作動するレーザー溶接を使えば、複数の部品を組み立てることができます。

- 鋳造中に空気やガスが混入し、気孔が発生する。メーカーは真空鋳造法でこの問題を解決している。その結果、<2%>に切断された。

- それぞれの金属には一定の限界があり、ADC12も同様だ。250℃以上にさらされると強度を失う。そのため、高熱領域には対応していない。

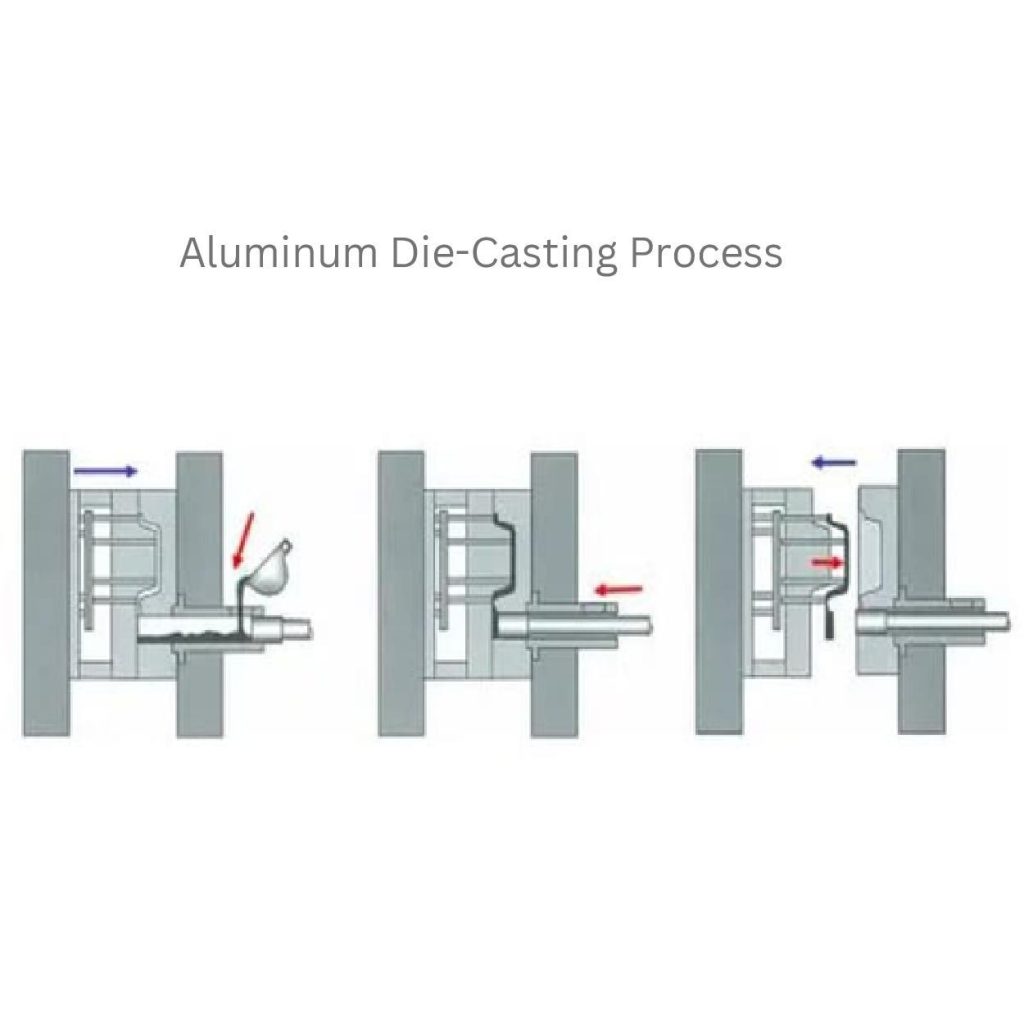

ADC12アルミダイキャストプロセス

ダイカスト・プロセスの概要

金属加工職人は、高い圧力を使ってADC12金属を複雑な部品に成形する。580~620℃で金属を溶かし、鋼鉄製の金型に投入する。金型の温度は50~150MPaに保たれる。工程は5~30秒で、1つの部品が完成する。サイズや仕上がりの精度は、サイズや形状によって異なる。

ADC12ダイカスト・プロセス・パラメーター

- 型を予熱し、200~250℃にする。こうすることで、ひび割れを抑えることができる。

- ダイの内部種を充填するには、70~100MPaの適度な圧力が重要である。

- 冷却速度は10~20℃/秒の範囲で強度に影響する。冷却速度を速くすることで、結晶粒径を大きくしたり、小さくしたりすることができます。

よくある欠陥と課題

- 溶融合金を低速でキャビティに入れるとコールドシャットが発生する。圧力を120MPaまで上げて修正する。

- 空気がたまるとポロシティが発生することがある。真空注型は0.1気圧でこれを防ぐ。

- 不適切な冷却温度を適用すると、結晶粒に影響を与える。ボイドの原因となる。5~7℃/秒の冷却速度でコントロールしてください。

- X線スキャニング技術を使用すると、0.2 mmのひび割れのような部品の欠陥部分を見つけることができます。

ADC12の材料特性

1.物理的性質:

- 密度:2.68 g/cm³

- 融点:580

- 熱伝導率: 96 W/m-K

- 温度効果:150℃以下では安定している。

2.熱特性:

- 比熱:963J/kg・K

- 熱膨張率:21.8 µm/m-°C

その合金のダイカスト関連性は、熱膨張率の低さである。これは、10℃/秒での冷却中の割れを最小限に抑えます。

3.電気的・磁気的特性

- 導電率:30% IACS

- 透磁率: 1.02

ADC12にはバランスのとれた特性があります。そのため、熱に敏感な部品や非磁性部品のための汎用性の高い選択肢として知られています。

他素材との比較概要

- ADC12インゴットは、鉄鋼材料よりも重量が軽い(65%)。

- 耐食性を比較すると、この合金は鋼よりも優れている。一方、銅はADC12に比べて耐食性が高い。

- この金属はマグネシウム合金よりもはるかに安価(20%)である。

選考基準

ADC12アルミニウム合金は、エンジンブロックやトランスミッションケースのような自動車部品を製造するために選択することができます。特に、強度対重量比が重要なプロジェクトに適しています。

これに加えて、流動性が良いので大量生産のニーズに適している。その結果、生成されるアウトプットの欠陥が少なくなる。

また、マグネシウムよりも安価であるため、手頃な価格の製品を作るために使用することもできる。この金属はEMIシールドに優れ、電子機器の筐体に適した非磁性特性を持つ。

ADC12は避けてください:

極端な温度(250℃以上)の鋳造にはADC12合金を使用しないことを推奨する。代わりに鋼材で代用できます。

海洋産業部品の製造には、銅合金を好む。また、衝撃性の高い部品を作るには、これよりもマグネシウムの方が適している。

精密な結果を得るために特定の細部や複雑な部分を含むプロファイルを作成する場合、ADC12と比較してADC14の合金の方が優れている。

結論

アルミニウム合金ADC12は、鋳造が容易で強度のバランスが取れているため、自動車部品や機械部品に最適です。シリコン粒子と他の合金含有物の混合は、ADC14よりも流動性と性能を向上させます。ADC12は軽量設計で、大量生産される機器にも手頃な価格で選択できます。

0コメント