Når det gjelder modifisering av kjøretøy og tillegg av verktøy, har begrepet tilpassede takstativbraketter blitt vanlig i gruppene av friluftsentusiaster, overlandere og kommersielle flåteforvaltere som et tilbehør de ikke kan klare seg uten. Disse brakettene utgjør det strukturelle forbindelsespunktet mellom et biltak og det som er montert på det - lastekurver, takterrasser, solcellepaneler eller jerrykanner. Den virkelige verden krever at takstativbraketter må være i stand til å støtte både statisk og dynamisk belastning, det være seg og forberede en 4 × 4 for å gå bang på stien eller bare behovet for å bære mer last med en daglig sjåfør.

Takstativbrakettene er tilgjengelige i et bredt utvalg av typer, fra universalmontering til et spesifikt bilmerke og en spesifikk bilmodell. De er alle formet for å passe godt, støtte vekten av lasten og utsette dem for elementene. De tilpassede takstativbrakettene viser seg å være den ideelle løsningen for personer som trenger brakettene som er sterkere eller kjøretøyspesifikk tilpasning. De kan plasseres presist, ha større belastninger og kan utstyres med spesialutstyr.

Denne artikkelen tar for seg material- og konstruksjonsteknikk på nivå med utmattingstesting og reelle casestudier.

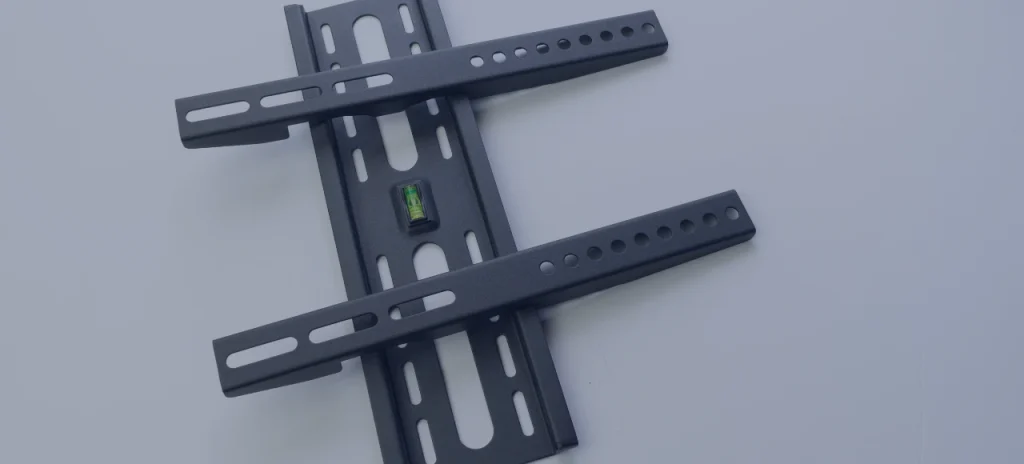

Takstativbraketter

Takstativbraketter er strukturelle støtteelementer som brukes til å montere stativer, kurver og tilbehør på taket av et kjøretøy. Bærende systemer er bygget på disse brakettene, noe som gjør dem svært anvendelige i godstransport, overlanding og industriell bruk. Når det gjelder spørsmålet om å montere en varebil eller til og med komme opp med et skreddersydd 4 × 4-system, er type brakett som skal brukes, og materialet er av stor betydning.

Praktisk inndeling og bruk

1. OEM tilpassede braketter

Originalutstyrsprodusentens (OEM) braketter er kjøretøyspesifikke braketter. De er praktiske og i de fleste tilfeller ikke kraftige nok eller ikke allsidige nok til å brukes i mer seriøst arbeid. Tilpassede takstativbraketter er derimot produsert med tanke på visse bruksområder, og man kan gjerne endre størrelse, materialkvalitet og festemetode.

2. Bruksområder for takstativbraketter til bil

Takstativ til bil er lette til middels tunge og omfatter takmonterte telt, sykkelstativ og verktøykasser. Tilpasningsnivået i dette tilfellet vil være fokusert på vektfordeling og aerodynamikk, og tilpasningen kan enkelt monteres uten å knekke bilens struktur.

Materialbruk og mekaniske egenskaper

Utformingen av takstativbraketter og takstativbraketter for bil er i stor grad avhengig av materialvalget. Materialet som brukes, bestemmer også brakettens styrke, men også vekt, korrosjonsbestandighet, utmattingslevetid og ytelse under ulike termiske og mekaniske belastninger avhenger av materialet.

De mest brukte materialene, deres mekaniske egenskaper og deres egnethet for bruk er som følger.

1. Aluminiumslegering 6061-T6

Den mest foretrukne legeringen til takstativbrakettene er aluminiumslegeringen 6061-T6, siden den er svært sterk, men lett i vekt, ikke korroderende og kan bearbeides maskinelt eller sveises.

Mekaniske egenskaper:

- Strekkfasthet: 276 MPa

- Ultimate Tensile Strength (UTS): 310 MPa

- Utmattingsgrense (omvendt spenning): ~96 MPa

- Elastisk modul: 68,9 giga Pascal

- Skjærstyrke: 207 MPa

- Tetthet: 2,70 g/cm 3

- Smeltepunkt: ~582-652 o C

- Varmeledningsevne 167 W/m K

- Driftstemperaturområde: -200 °C til 150 °C

Fordeler

- Lav vekt - en fantastisk bæreevne med en ubetydelig økning i masse

- Kantene kan være anodiserte eller pulverlakkerte.

- T6-temperaturen har styrke etter bearbeiding [respons].

Begrensninger:

- Uvennlig mot spenningskorrosjon i kloridrike miljøer (f.eks. marine miljøer)

Bruksområder:

Og ble brukt i offroad- og terrenganvendelser der takstativbrakettene ble ansett som skreddersydde, men måtte tåle dynamiske belastninger på opptil 120 kg og mer enn 500 000 sykluser med vibrasjonsutmatting uten permanent deformasjon (plastisitet).

2. Rustfritt stål (304/316)

Bruksområder for rustfritt stål der stivhet og korrosjonsbestandighet er viktigere enn vekt, er beslag til takstativ på biler. De vanligste er kvalitet 304 og 316.

Mekaniske egenskaper (304):

- Strekkfasthet: -215MPa

- UTS: 505-585 MPa

- Forlengelse Brudd: 40 prosent.

- Tetthet: 7,9 g/cm 3

- Driftstemperatur: -196C til 870C

- Termisk ekspansjon: 17,2 μm/m C grader.

- Korrosjonsbestandighet: svært god, spesielt i by- og industrimiljøer

Grad 316 brukes vanligvis i kloridrike miljøer siden det inneholder ekstra molybden, noe som gir materialet overlegen motstandskraft.

Fordeler:

- Motstandsdyktig mot oksidasjon, regn, UV-stråling og saltspray

- Høy strekkfasthet, utmattingsstyrke, statiske og dynamiske belastninger.

Kan også brukes i bruksområder med høy belastning, der vekten av lasten som skal bæres av takstativbrakettene bør være over 150 kg.

Begrensninger:

- Tettere enn aluminium (ca. 3x).

- maskiner og sveiser mer spesielt;

- Mildt stål (kaldvalset karbonstål, A36 eller tilsvarende)

Mildt stål

Mildt stål er svært vanlig i rimelige konstruksjoner der det kreves styrke og ikke lang levetid uten noe annet belegg, som f.eks. takstativbraketter til biler.

Mekaniske egenskaper:

- Strekkfasthet: ca. 250 MPa

- UTS: ~370 MPa

- Utmattingsgrense (Est): ~100 MPa

- Tetthet: 7,85 g/cm 3

- Brinell-hardhet: 120 -180

- Varmeledningsevne 43 W/m K

- Fusjonstemperatur: -1540-1425 o °C.

Fordeler:

- Billig som et midlertidig tiltak eller en nødløsning.

- Høy maskinbearbeidbarhet

- Mursteinforsterkede konsoller, under et begrenset antall belastningssykluser

Begrensninger:

- Må males, galvaniseres eller pulverlakkeres; er klar til å ruste

- Dårlig overlevelsesevne ved utmatting sammenlignet med aluminium og rustfritt stål

Brukssak:

Brukes på flåtekjøretøy eller tilhengere der takstativbrakettene er masseprodusert og deretter pulverlakkert med epoksybasert pulverlakk med minst 500 timers motstand mot salttåke (ASTM B117-standard).

3. Komposittmaterialer (karbonfiberforsterkede polymerer - CFRP)

CFRP Custom takstativbraketter produseres av og til i avanserte bruksområder, men i små volumer, og hovedsakelig innen motorsport eller for bruk med ekstrem vekt.

Egenskaper:

- Strekkfasthet: ~600-1200 MPa

- Tetthet: 1,6 g/cm 3

- Usunn utmattelse: enorm

- Termisk stabilitet: Opp til 150 o C avhengig av harpiksmatrisen,

- Motstandsdyktighet mot korrosjon: Meget god

Fordeler:

- Ultralett vekt

- Individuelle aerodynamiske former kan støpes

Begrensninger:

- Veldig dyrt

- Saker som mangler subtilitet

- Og en skrue uten innsatser ville ikke være et godt prospekt

Sammenligningstabell for materialer

| Eiendom | 6061-T6 aluminium | 304 rustfritt stål | Mildt stål | CFRP |

| Strekkfasthet (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Tetthet (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Motstandsdyktighet mot korrosjon | Moderat | Utmerket | Lav | Utmerket |

| Termisk grense (°C) | 150 | 870 | 500+ | ~150 |

| Motstandsdyktighet mot utmattelse | Moderat | Høy | Lav | Svært høy |

| Bearbeidbarhet | Utmerket | Moderat | Høy | Lav |

Valg av materiale

Takstativbrakettene eller materialet til takstativbrakettene skal velges med tanke på strukturelle krav, miljø, vektbelastningskapasitet og kostnad.

- Ved kraftig offroad-bruk er det pulverlakkerte 6061-T6-aluminiumet en god balanse mellom styrke og korrosjonsbestandighet.

- Hvis kjøretøyet skal oppbevares i fuktighet eller kjemikalier, som for eksempel kyst- eller industrikjøretøy, er rustfritt stål å foretrekke.

- Mildt stål kan være tilfredsstillende ved midlertidig eller tildekket bruk, men må gis en viss beskyttelse mot korrosjon.

- CFRP er et eksotisk, men ikke et vanlig materiale, på grunn av kostnader og festeproblemer.

Ingeniørene og produsentene bør også ta hensyn til andre faktorer, blant annet termoekspansjonen, endringen av boltens forspenning med varmen og spenningskonsentrasjonen ved bøyninger og hull, som påvirker den langsiktige påliteligheten under gjentatte belastningssykluser.

Produksjonsprosess for takstativbraketter

Produksjon av takstativbraketter er en kompleks arbeidsprosess som krever koordinering av nøyaktig materialforming, sammenføyning, overflatebehandling og inspeksjon. I både tilpassede takstativbraketter og biltakstativbraketter er dimensjoner, mekanisk integritet og korrosjonsbestandighet av største hensyn. De viktigste trinnene i produksjonsprosessen er som følger.

1. CAD-design, teknisk analyse

Før braketten produseres i den virkelige verden, vil en ingeniør modellere den i et av CAD-programmene (Computer-Aided Design), for eksempel Solid Works, Auto CAD eller Fusion 360. Denne modellen viser plasseringen av festehull, bøyelinjer og monteringssteder. Finite Element Analysis (FEA) utføres vanligvis for å simulere hvordan braketten oppfører seg med hensyn til statiske og dynamiske belastninger. I tilfeller der det er snakk om spesialtilpassede takstativbraketter, kan FEA brukes til å oppdage steder med spenningskonsentrasjon som ellers ikke ville ha blitt løst før materialtykkelsen er optimalisert eller delen er forsterket.

Følgende designparametere er viktige:

- Bøyetillatelse og radius (1-2x materialtykkelse normalt).

- Hulltoleranse (+-0,1 mm)

- Hullavstand fra senter til senter (f.eks. 100 mm x 50 mm)

- Minste bøyeradius (20 grader -30 grader for å unngå sprekkdannelser)

2. Materialer - Laser- eller vannstråleskjæring

Når man har kommet til enighet om designet, skjæres rå metallplater i form med CNC-laserskjærere eller vannjetmaskiner med høy presisjon. Prosedyrene gir suveren dimensjonal presisjon og kantfinish.

- Laserskjæring: En servolaser fokuserer enten på CO2 eller på en fiberlaser (~336 kW) for å skjære metaller med en tykkelse på opptil 10 mm.

- Vannstråleskjæring: Vannstråleskjæring er en blanding av vann under høyt trykk (~60 000 psi) og slipepartikler som brukes til å gi et varmefritt kutt.

Laserskjæring er ønsket fordi det kan kutte mildt stål eller rustfritt stål, kalt biltakstativbraketter, på kort tid. Vannstråleskjæring av aluminium til takstativbraketter innebærer imidlertid ikke vridning eller mikrosprekker, som er knyttet til varme.

- Vanlig toleranse: +/- 0,05 mm

- Tykkelse på platen: 3 mm (normal), 4,6 mm i krevende bruksområder

3. CNC-bøying og -forming

Deretter presses de blanke metallplatene i form ved hjelp av hydrauliske kantpresser eller servoelektriske kantpresser. CNC-bøying er forbundet med stor repeterbarhet og små vinkeltoleranser som er små.

- Press Force: Dette varierer med materialet - 60 tonn på 4 mm rustfritt stål.

- Toleranse for bøyningsvinkel: +0,5 -0,5 grader

- Spring-back-kompensasjon: Den bestemmes i henhold til materialets egenskaper

- Bøyeradius: må være minst 1,5 ganger materialtykkelsen for å forhindre sprekkdannelser.

Tilpassede takstativbraketter kan ha komplekse former som Z-form eller C-form, med mange bøyninger, noe som bare kan sikres ved hjelp av CNC-bøying.

4. Sveising og sammenføyning

Når det kreves mer enn ett stykke, f.eks. spesialtilpassede takstativbraketter med flere komponenter, må det brukes sveising. De fleste sveiseprosessene som brukes, er

- MIG-sveising (metallisk inertgass): Mildt stål kan sveises; beskyttelsesgassen er CO 2 eller Ar/CO 2 ved 2030 CFH.

- TIG-sveising (Wolfram Inert Gas): Dette er det beste valget ved arbeid på aluminium og rustfritt stål, der det brukes ren argon.

- Punktsveising: Brukes på tynne stålbraketter, i høyvolumproduksjonskjøringer for å produsere takstativbraketter til biler.

Spesielt i aluminium er det viktig å håndtere den varmepåvirkede sonen (HAZ) for å unngå vridning. Slipte sveisesømmer slipes etter sveising for å jevne ut skarpe kanter og spenningsstigninger, slik at de blir trygge og utmattingsfrie.

Normal undersøkelse etter sveising vil omfatte:

- Porøsitet eller underskjæringer undersøkes gjennom visuell inspeksjon.

- Testing av overflatesprekker - fargestoffpenetrerende testing.

- Testing av gjenge- eller naglemoment, innebygd

- Lakk og overflatebehandling

Overflatebehandlinger påføres etter forming og sveising for å forbedre korrosjonsbestandighet, utseende og levetid. Det er et fint trinn, spesielt med takstativbraketter, som er utendørsartikler.

5. Populære bruksområder for belegg

- Pulverlakkering: Dette er et elektrostatisk påført tørt belegg som herdes ved 180-200 °C i området 2030 minutter. Det er svært UV- og saltbestandig.

- Anodisering: Ved hjelp av en prosess som kalles anodisering, kan man utvikle et hardt, slitesterkt oksidbelegg på aluminium.

- Varmgalvanisering: Komponentene tilsettes i et kar med smeltet sink (~450 o C), noe som gir stålet en form for korrosjonsbeskyttelse.

- E-belegg: Avsetter et jevnt lag med grunning på kommende malingsprodukter.

- Den gjennomsnittlige vekten på belegget er 60-100 mikrometer. Deler med godt belegg har mer enn 500-1000 timers beskyttelse i saltspray (ASTM B117).

- Boring, gjengetapping og monteringsforberedelser: Forberedelser for boring og gjengetapping.

- Hullene som skal monteres, kan skjæres ut nå, eller de kan måtte bearbeides senere for å få en god passform i braketten. Det er vanlig å bruke gjengede innsatser med naglemuttere eller sveisemuttere ved montering av bolt-on-tilbehør.

- Hullstørrelser: De vanligste hullene er M6 (6,5 mm), M8 (8,5 mm) eller M10 (10,5 mm)

- Gjengede innsatser Dreiemoment: M8 stålinnsats til 25 Nm

- Monteringsjigger: Monteringsjigger brukes i masseproduksjon for å holde elementer som justeringer og tilpasninger.

- Tilpassede takstativbraketter kan også sendes med gummipakninger, avstandsstykker eller antivibrasjonsputer som allerede er montert før de pakkes til slutt.

6. Lasttesting og kvalitetskontroll

Hver sending av brakettene undersøkes med hensyn til kvaliteten før utsendelse. De tilpassede takstativbrakettene er for høy belastning, og de bør belastningstestes.

- Dimensjonell verifisering: Det brukes kaliper, målere og 3D-laserskannere

- Lasttesting: Konsollene belastes 1,5-2 ganger nominell belastning (dvs. 300 kg statisk)

- Syklusutmattingstesting: Etterligner 1 million vibrasjonssykluser med servohydrauliske testsystemer.

- Termisk sykling: Komponenter varmes opp og kjøles ned mellom +85 °C og -40 °C for å fastslå materialets oppførsel under disse forholdene

Først når takstativbrakettene har bestått alle testene, kan de tillates på markedet.

7. Emballasje og sporbarhet

De ferdige brakettene rengjøres, merkes og fylles med skum- eller plastavstandsstykker for å unngå å skade overflatene. Hver enhet eller batch merkes med:

- Partienummer

- Materialkvalitet

- Type belegg

- Produksjonsdato

Når det gjelder spesialtilpassede takstativbraketter som brukes i en arbeidsflåte eller i offentlige anbud, leveres det full sporbarhetsdokumentasjon med fabrikksertifikater, sveiselogger og inspeksjonsrapporter for overflatebehandling.

Stresssimulering og belastningstesting

Statisk belastningstesting

Brakettene tåler 150-300 kg vertikal statisk belastning per monteringspunkt. Testriggen belastes i trinn på 10 kg, og nedbøyningen avleses i hvert trinn med digitale forskyvningsmålere.

Dynamisk vibrasjonstesting og utmattingstesting

Dynamisk testing utføres på Custom takstativbrakettene med 1 million sykluser ved 2-5 Hz for å gjenskape de faktiske kjøreforholdene ved terrengkjøring.

- Sykluslevetid: Må tåle 1 million sykluser uten synlige utmattingssprekker.

- Sikkerhetsfaktor for utmattelse: 1,5x -2x forventet driftsbelastning

Termisk testing

For å teste brakettene mot de kraftige klimaendringene, utsettes brakettene for 24-timers sykluser i kamre som varierer fra -440 grader C til 85 grader C. Testen overvåker materialutvidelse og boltenes dreiemoment.

Hensyn ved utforming av takstativbraketter

Den konseptuelle utformingen av takstativbraketter stiller flere viktige krav til strukturell belastning, materialoppførsel og kjøretøyintegrasjon. Både spesialtilpassede takstativbraketter og takstativbraketter til biler må kunne tåle påkjenninger i den virkelige verden uten å svikte, og de må også kunne monteres på ulike typer tak.

Belastningskapasitet og vektkapasitet

Konsollene skal kunne holde statisk vekt, for eksempel bagasje eller last, og er vanligvis på mellom 50 og 150 kg. Dynamiske krefter forsterkes når bilen er i bevegelse, for eksempel ved akselerasjon, bremsing og svingkjøring. De dynamiske vektene kan være dobbelt eller tre ganger så store som den statiske vekten. Konsollene må kunne tåle støtbelastninger som er opptil fem ganger den nominelle kapasiteten under tøffe kjøreforhold. Dette er spesielt viktig når det gjelder spesialtilpassede takstativbraketter, ettersom disse vanligvis er tilpasset offroad- eller kommersiell bruk. En sikkerhetsfaktor på 2,0 eller høyere brukes normalt av ingeniører ved design.

Optimalisering av form og tykkelse på materialer

Styrke og stivhet påvirkes av materialtykkelsen. For stål er 4-6 mm typisk. For aluminium er 2-3 mm vanlig for å spare vekt. Formete former som C-profiler eller Z-braketter brukes ofte i spesialtilpassede takstativbraketter for å øke stivheten uten å gjøre dem tyngre. De boksformede designene gir større motstand mot bøying og vridning. Optimalisering av geometri og spenningsfordeling utføres ved hjelp av FEA-programvare. Denne metoden kan brukes på takstativ til biler, og spesielt ved masseproduksjon.

Justering av montering og tilpasning av kjøretøyet

- Tilpasningen er den viktigste: Takstativbrakettene må passe til fabrikkens boltmønster, skinneavstand eller harde punkter på bilens tak. Det kreves nøyaktige hull med en toleranse på +/- 0,1 mm.

- Spesialtilpassede takstativbraketter: Det er ofte nødvendig med tilpassede CAD-modeller for å spore takkurver. Riktig kontakt vil unngå støy og forbedre lastoverføringen.

- Gummiputer eller pakninger: Gummiputer eller pakninger settes mellom braketten og karosseriet. Disse hindrer korrosjon og absorberer vibrasjoner under kjøring.

- Holdbarhet for levetid og vibrasjonsutmattelse

Konsollene må tåle vibrasjoner fra ujevnheter i veien og vind. Disse påkjenningene kan føre til utmattingsbrudd over tid, med mindre det iverksettes tiltak. Skarpe hjørner og spenningsstigninger bør unngås av konstruktørene. Avdempede kanter og overganger eliminerer risikoen for sprekker. De tilpassede takstativbrakettene som brukes i offroad-situasjoner, er testet i flere sykluser i laboratoriemiljø. Dette gir langsiktig sikkerhet og holdbarhet.

Overflatebelegg og miljøbestandighet

Den trenger god beskyttelse mot korrosjon på grunn av regn, salt og soleksponering. Takstativbrakettene er vanligvis pulverlakkert eller galvanisert. Pulverlakkeringen bakes ved 180-200 °C og er UV- og rustbestandig. De vanlige takstativbrakettene i stål er galvanisert med sink, noe som gir offerbeskyttelse. Belegg som brukes i kyst- eller snødekte miljøer, må overleve 500 timer eller mer med salttåketesting for å anses som pålitelige.

Monteringssystemer og kompatibilitet

De tre hovedtypene av takstativbraketter for bil er

Braketter for montering av takrenner

Brukes på eldre biler med takrenner. Disse brakettene tåler normalt en vekt på 80 kg/par.

Braketter for klemmemontering

Monteres med gummierte føtter og trykkplater på dørkarmene. Kapasitet statisk - 75 kg.

Systemer for skinnemontering

Vises i tilpassede takstativbraketter, der ekstruderte aluminiumsskinner boltes fast på taket med M8-fester strammet til 1820 Nm med tetningspakninger for å gjøre monteringen vanntett.

Casestudie: Bygging av offroad-ekspedisjon

En off-road tur krever noen modifikasjoner av et kjøretøy, som ikke er relatert til vanlig bruk i byen. Å utstyre en 4 × 4 med sterkere tilpassede takstativbraketter for å gjøre takbelastningen trygg under vanskelige forhold er en av slike viktige oppgraderinger. Her i denne casestudien ser vi på en komplett rigg som skal brukes i en to ukers ekspedisjon over land gjennom steinete ørken- og skogsveier.

Plattform og krav til kjøretøyene

Kjøretøyet som ble brukt, er en Toyota Land Cruiser 76-serie fra 2021, med solid akseloppheng og 150 kg taklast. Turen over land skulle bestå av montering av takmonterte telt, jerrycanholdere og solcellepaneler. Den totale statiske taklasten ble anslått til 120 kg. Fabrikkskinnene var utilstrekkelige, og ingeniørene produserte derfor et par spesialtilpassede takstativbraketter som passet til Land Cruiser-regnrennesystemet. Disse brakettene måtte ikke bare tåle vekten, men også de ekstreme vibrasjonene ved offroadkjøring.

Brakettdesign og materialvalg

Konsollene ble strukturelt laserskåret ut av 5 mm tykt kaldvalset stål (CR4-kvalitet). En U-profil med avstivede flenser ble bøyd ut av hver brakett ved hjelp av en CNC-hydraulisk kantpresse. Simuleringer av påkjenninger ble utført for å validere braketten med en 450 kg ekvivalent dynamisk belastning (3,75 × statisk). Begrepet fikk en kile sveiset på de kritiske belastningspunktene på de tilpassede takstativbrakettene" for å øke vridningsstivheten uten å være for tung. Brakettsettet ble varmgalvanisert, og deretter ble det matte, svarte pulverlakkeringen herdet ved 190 o C/25 minutter for å tåle ørkenens sterke UV-stråling og mulig eksponering for regn.

Lasting og montering av distribusjonen

Brakettene ble festet til takrennene på Land Cruiseren med M8 U-bolter i rustfritt stål og låsemuttere som ble strammet til med 20 Nm. For å unngå slitasje på lakken og vibrasjoner ble det plassert gummiputer (5 mm tykk neopren) mellom brakettfoten og kjøretøyet. Disse ble belastet gjennom seks takstativbraketter (tre på hver side) med 650 mm mellomrom for å gi best mulig fordeling av belastningen. Dynamiske tester viste ingen forskyvninger selv etter 500 km med blandet testing.

I dette avsnittet diskuterer vi resultatene av ekspedisjonen.

- Kjøretøyet kjørte mer enn 2400 km i variert terreng: bølgede spor, steinete stigninger og elvekryssinger. Omgivelsestemperaturen varierte fra -3 °C om natten til 42 °C midt på dagen i ørkenområdene.

- Spesialtilpassede takstativbraketter holdt helt til det siste: Visuelle undersøkelser avdekket ingen avflassing av maling eller sveisesvikt. Det var en ubetydelig lastforskyvning, og brakettene ble ikke strammet under hele turen.

- Vibrasjonsnivåer ved monteringspunktene: Vibrasjonsnivåene ved monteringspunktene lå innenfor +0,3 g RMS til -0,3 g RMS. En så lav verdi var et bevis på god vibrasjonsdemping på grunn av isolasjonslagene av gummi og stivheten til brakettene.

Analyse og korrigering etter turen

Konsollene ble demontert, og inspeksjon ble utført etter reisen. Ingen av dem hadde synlige tegn på utmatting eller overflatekorrosjon. En salttåketest viste at belegget oversteg kravene til 750-timers bestandighet. Tilbakemeldingene fra feltteamet førte til mindre designforbedringer av fremtidige modeller, for eksempel lengre hull for enklere justering og flere muligheter for montering av tilbehør. Følgende forbedringer gir også bedre allsidighet for takstativbrakettene under tøffe forhold.

Konklusjon

Når du skal velge takstativbrakett, er det ikke bare passform som teller, men også holdbarhet, sikkerhet og ytelse. Både de tilpassede takstativbrakettene og takstativbrakettene til bilen må utformes nøyaktig, enten du lager dem for å delta i tøffe ekspedisjoner eller hverdagsbruk. Enten det gjelder materialvalg og sveiseprosedyre eller termisk ekspansjon og syklustesting, er hvert aspekt viktig for å fremme påliteligheten til det resulterende systemet. Det høres kanskje ikke så mye ut å investere i braketter av høy kvalitet, men når utstyret, verktøyet eller til og med teltet er oppe på toppenblir det en av de viktigste beslutningene du kan ta.

Vanlige spørsmål

Spm. 1: Hva er vektklassifiseringen til takstativbraketter på ettermarkedet?

Tilpassede takstativbraketter har vanligvis en statisk belastning på 75-150 kg, avhengig av materiale og design. De må kunne tåle 2-5 ganger denne belastningen under dynamiske forhold, for eksempel ved terrengkjøring eller kjøring i høy hastighet. Du må aldri glemme sikkerhetsfaktoren til braketten, som bør være 2,0 eller mer.

Spm. 2: Kan takstativbraketter monteres uten å endre kjøretøyet?

Og ja, de fleste takstativ til bil er beregnet på å bruke fabrikkmonterte monteringspunkter eller takskinner. Likevel kan tilpassede takstativbraketter trenge mindre justeringer eller spesielle monteringssett, spesielt på uvanlige kjøretøy eller ekspedisjonsbiler.

Spm. 3: Hvilke materialer egner seg for takstativbraketter under tøffe forhold?

Galvanisert stål og anodisert aluminium er vanlig. Takstativbraketter for tøffe miljøer kan være laget av 4-6 mm tykt stål, pulverlakkert og korrosjonsbeskyttet, slik at de tåler salt, UV-stråling og store temperaturvariasjoner.

0 kommentarer