Araç modifikasyonu ve faydalı eklentiler hakkında, özel portbagaj braketleri terimi, açık hava meraklıları, karacılar ve ticari filo yöneticileri gruplarında onsuz yapamayacakları bir aksesuar olarak yaygınlaşmıştır. Bu braketler, bir aracın tavanına monte edilen kargo sepetleri, çatı çadırları, güneş panelleri veya bidonlarla yapısal bağlantı noktasını oluşturur. Gerçek dünya, portbagaj braketlerinin hem statik hem de dinamik yükü destekleyebilmesini gerektirir; ister bir 4×4'ü patikaya çıkmaya hazırlamak ister günlük bir sürücü ile daha fazla yük taşıma ihtiyacı olsun.

Araç portbagaj braketleri, evrensel uyumdan başlayarak belirli bir araç markası ve modeline kadar çok çeşitli tiplerde mevcuttur. Hepsi tam oturacak, yükün ağırlığını destekleyecek ve onları elementlere maruz bırakacak şekilde şekillendirilmiştir. Özel portbagaj braketleri, daha güçlü braketlere veya araca özgü adaptasyona ihtiyaç duyan kişiler için ideal çözüm olarak ortaya çıkmaktadır. Hassas bir şekilde yerleştirilebilirler, daha büyük yüklere sahip olabilirler ve özel ekipmanlarla donatılabilirler.

Aşağıdaki makale, yorulma testleri ve gerçek vaka çalışmaları düzeyinde malzeme ve tasarım mühendisliğine giriş yapmaktadır.

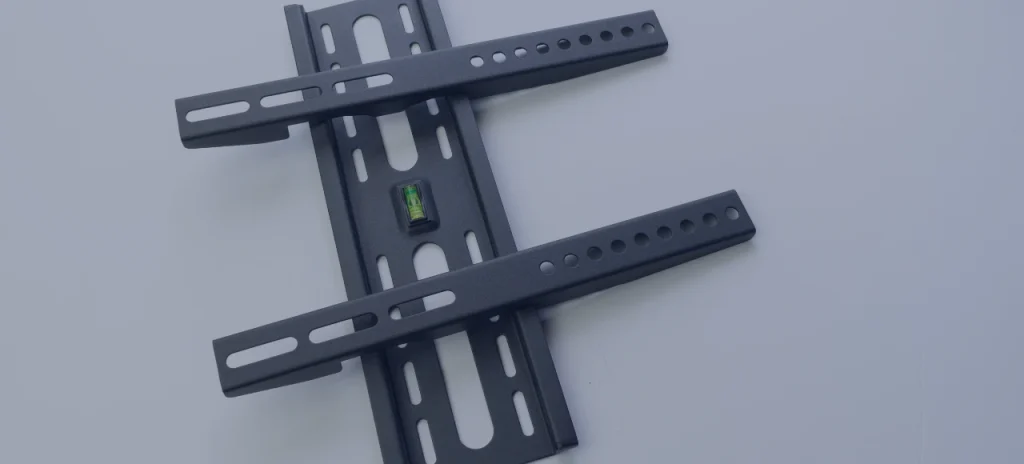

Tavan Rafı Braketleri

Portbagaj braketleri, rafları, sepetleri ve aksesuarları bir aracın tavanına monte etmek için kullanılan yapısal destek öğeleridir. Yük taşıyıcı sistemler bu braketler üzerine inşa edilmiştir, bu da onları kargo taşımacılığında, karada ve endüstriyel kullanımda oldukça kullanışlı hale getirir. Bir ticari minibüsün takılması veya hatta özel yapım bir 4×4 sistemiyle ortaya çıkma konusuyla ilgili olarak braket türü kullanılacak malzeme yüksek endişe kaynağıdır.

Pratik Bölümler ve Kullanım

1. OEM Özel Braketler

Orijinal Ekipman Üreticisi (OEM) braketler araca özgü braketlerdir. Kullanışlıdırlar ve çoğu durumda daha ciddi işlerde kullanılacak kadar güçlü veya çok yönlü değildirler. Diğer tarafta Özel Portbagaj braketleri bazı uygulamalar göz önünde bulundurularak üretilir ve boyut, malzeme sınıfı ve bağlantı yöntemini değiştirmekten de çekinilmez.

2. Araba Tavan Rafı Braketleri Kullanım Durumları

Araç portbagaj braketleri hafif ila orta hizmet tipi olup çatı çadırları, bisiklet rafları ve hizmet kutularından oluşur. Bu durumda özelleştirme seviyesi ağırlık dağılımına, aerodinamiğe odaklanacaktır ve özelleştirme aracın yapısını bozmadan kolayca monte edilebilir.

Kullanılan Malzeme ve Mekanik Özellikler

Özel portbagaj braketleri ve araç portbagaj braketleri tasarımı büyük ölçüde kullanılan malzeme seçimine dayanır. Kullanılan malzeme aynı zamanda braketin gücünü de belirler, ancak ağırlık, korozyon direnci, yorulma ömrü ve farklı termal ve mekanik yükler altındaki performans malzemeye bağlıdır.

Çoğunlukla kullanılan malzemeler, mekanik özellikleri ve uygulama için uygunlukları aşağıdaki gibidir.

1. Alüminyum alaşım 6061-T6

Portbagaj braketlerinin yapımında en çok tercih edilen alaşım 6061-T6 alüminyum alaşımıdır, çünkü çok güçlüdür ancak hafiftir, aşındırıcı değildir ve makinede işlenebilir veya kaynak yapılabilir.

Mekanik Özellikler:

- Akma Dayanımı: 276 MPa

- Nihai Çekme Dayanımı (UTS): 310 MPa

- Yorulma Sınırı (Ters Gerilme): ~96 MPa

- Elastik Modül: 68,9 Giga Pascal

- Kesme Dayanımı: 207 MPa

- Yoğunluk: 2,70 g/cm 3

- Erime Noktası: ~582-652 o C

- Termal İletkenlik 167 W/m K

- Çalışma Sıcaklığı Aralığı: -200 °C ila 150 °C

Avantajlar

- Hafif - kütlede ihmal edilebilir bir artışla inanılmaz bir taşıma gücü

- Kenarlar anodize veya toz boya kaplı olabilir.

- T6 temper işleme sonrası dayanıma sahiptir [yanıt]

Sınırlamalar:

- Klorür açısından zengin ortamlarda (örn. denizcilik) gerilme korozyonu çatlamasına karşı dostça değildir

Uygulamalar:

Ve portbagaj braketlerinin özel yapım olarak kabul edileceği, ancak 120 kg'a kadar dinamik yükleri ve kalıcı deformasyon (plastiklik) olmadan 500.000 döngüden fazla titreşim yorgunluğunu sürdürmesi gereken arazi ve arazi uygulamalarında kullanıldı.

2. Paslanmaz Çelik (304/316)

Paslanmaz çelik uygulamaları, sertlik ve korozyona karşı direncin ağırlıktan daha önemli olduğu durumlarda araç portbagaj braketlerinde kullanılır. En yaygın olanları 304 ve 316 kaliteleridir.

Mekanik Özellikler (304):

- Akma Dayanımı: -215MPa

- UTS: 505-585 MPa

- Uzama Kırılması: Yüzde 40.

- Yoğunluk: 7,9 g/cm 3

- çalışma sıcaklığı: -196C ila 870C

- Termal Genleşme: 17,2 μm/m C derece.

- Korozyon Direnci: özellikle kentsel ve endüstriyel ortamlarda çok iyi

316 kalite, malzemeye üstün direnç sağlayan ilave molibden içerdiğinden normalde klorür açısından zengin bir ortamda kullanılır.

Avantajlar:

- Oksidasyon, yağmur, UV ve tuz spreyine dayanıklı

- Yüksek çekme, yorulma dayanımı, yükler, statik ve dinamik.

Ayrıca, araç portbagaj braketleri tarafından desteklenecek yükün ağırlığının 150 kg'dan fazla olması gereken yüksek görev uygulamalarında da kullanılabilir.

Sınırlamalar:

- Alüminyumdan daha yoğundur (yaklaşık 3 kat).

- özellikle makineler ve kaynaklar;

- Hafif Çelik (Soğuk Haddelenmiş Karbon Çelik, A36 veya eşdeğeri

Yumuşak çelik

Yumuşak çelik, mukavemet gerektiren ve araba portbagaj braketleri gibi başka bir kaplama olmadan uzun ömür gerektirmeyen düşük maliyetli yapılarda çok yaygındır.

Mekanik Özellikler:

- Akma Dayanımı: yaklaşık 250 MPa

- UTS: ~370 MPa

- Yorulma Sınırı (Est): ~100 MPa

- Yoğunluk: 7,85 g/cm 3

- Brinell sertliği: 120 -180

- Termal İletkenlik 43 W/m K

- Füzyon sıcaklığı: -1540-1425 o °C.

Avantajlar:

- Geçici bir önlem veya geçici bir çözüm olarak ucuzdur.

- Yüksek işlenebilirlik

- Tuğla takviyeli braketler, sınırlı sayıda stres döngüsü altında

Sınırlamalar:

- Boyanması, galvanizlenmesi veya toz boya ile kaplanması gerekir; paslanmaya hazırdır

- Alüminyum ve paslanmaz çelik ile karşılaştırıldığında yorulmaya karşı zayıf dayanım

Kullanım Örneği:

Araç portbagaj braketlerinin seri olarak üretildiği filo araç sistemlerinde veya hizmet römorklarında uygulama, ardından 500 veya daha fazla saat tuz püskürtme direncine sahip epoksi bazlı toz boya ile kaplanır (ASTM B117 standardı).

3. Kompozit Malzemeler (Karbon Elyaf Takviyeli Polimerler - CFRP)

CFRP Özel Portbagaj braketleri zaman zaman düşük hacimlerde olsa da üst düzey kullanımlarda ve esas olarak motor sporlarında veya aşırı ağırlık kullanımlarında üretilmektedir.

Özellikler:

- Çekme Dayanımı: ~600-1200 MPa

- Yoğunluk: 1,6 g/cm 3

- Sağlıksız Yorgunluk: muazzam

- Termal Kararlılık: 150 o C'ye kadar reçine matrisine bağlıdır,

- Korozyona Karşı Direnç: Çok İyi

Avantajlar:

- Ultra hafif

- Bireysel aerodinamik şekiller kalıplanabilir

Sınırlamalar:

- Çok pahalı

- İncelikten yoksun vakalar

- Ek parçaları olmayan bir vidalı parça da iyi bir olasılık olmayacaktır.

Malzeme Karşılaştırma Tablosu

| Mülkiyet | 6061-T6 Alüminyum | 304 Paslanmaz Çelik | Hafif Çelik | CFRP |

| Akma Dayanımı (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Yoğunluk (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Korozyon Direnci | Orta düzeyde | Mükemmel | Düşük | Mükemmel |

| Termal Limit (°C) | 150 | 870 | 500+ | ~150 |

| Yorulma Direnci | Orta düzeyde | Yüksek | Düşük | Çok Yüksek |

| İşlenebilirlik | Mükemmel | Orta düzeyde | Yüksek | Düşük |

Malzeme Seçimi

Portbagaj braketleri veya araç portbagaj braketleri malzemesi, yapısal gereklilik, çevre, ağırlık yükleme kapasitesi ve maliyet göz önünde bulundurularak seçilmelidir.

- Ağır arazi kullanımı durumunda, güç ve korozyon direnci arasındaki iyi denge toz boya kaplı 6061-T6 alüminyumdur.

- Kıyı araçları veya endüstriyel araçlarda olduğu gibi, aracın nem veya kimyasallar içinde depolanması gerektiğinde, paslanmaz çelik istenecektir.

- Yumuşak çelik geçici veya kapalı kullanımlarda tatmin edici olabilir, ancak korozyona karşı bir miktar koruma sağlanmalıdır.

- CFRP egzotik bir malzemedir, ancak maliyet ve sabitleme sorunları nedeniyle ana akım bir malzeme değildir.

Mühendisler ve imalatçılar, tekrarlanan yük döngüleri altında uzun vadeli güvenilirliği etkileyen ısıl genleşme, cıvata ön yükünün ısı ile değişmesi ve dirsekler ve deliklerdeki gerilim yoğunlaşması gibi diğer faktörleri de dikkate almalıdır.

Tavan Rafı Braketleri Üretim Süreci

Portbagaj braketleri üretim teknolojisi karmaşık bir çalışma sürecidir ve doğru malzeme şekillendirme, birleştirme, yüzey bitirme ve denetimin koordinasyonunu gerektirir. Hem özel portbagaj braketlerinde hem de araba portbagaj braketlerinde, boyutlar, mekanik bütünlük ve korozyon direnci çok önemlidir. Uçtan uca üretim sürecinin ana adımları aşağıdaki gibidir.

1. CAD Tasarımı, mühendislik analizi

Braket gerçek dünyada üretilmeden önce, bir mühendis onu Solid Works, Auto CAD veya Fusion 360 gibi CAD (Bilgisayar Destekli Tasarım) yazılım programlarından birinde modelleyecektir. Bu modelde bağlantı elemanı deliklerinin yerleri, bükülme çizgileri ve montaj yerleri bulunur. Sonlu Elemanlar Analizi (FEA) normalde braketin statik ve dinamik yüklerle ilgili davranışının simülasyonunu gerçekleştirmek için yapılır. Özel portbagaj braketlerinin söz konusu olduğu durumlarda, FEA, malzeme kalınlığı optimize edilene veya parça güçlendirilene kadar çözülemeyecek olan stres yoğunluğu bölgelerini keşfetmek için kullanılabilir.

Aşağıdaki tasarım parametreleri önemlidir:

- Bükülme payı ve yarıçapı (1-2x malzeme kalınlığı normal).

- Delik toleransı (+-0,1 mm)

- Merkezden merkeze delik aralığı (örn. 100 mm x 50 mm)

- Minimum bükülme yarıçapı (çatlamayı önlemek için 20 derece -30 derece)

2. Malzemeler- Lazer veya Su Jeti kesimi

Tasarım üzerinde anlaşmaya varıldığında, ham sac daha sonra yüksek hassasiyetli CNC lazer kesiciler veya su jeti makineleri ile kesilerek şekillendirilir. Bu prosedürler üstün boyutsal hassasiyet ve kenar finişi sağlar.

- Lazer Kesim: Bir Servo lazer, 10 mm kalınlığa kadar metalleri kesmek için CO2 veya fiber lazere (~336kW) odaklanır.

- Su Jeti Kesimi: Su jeti ile kesme, yüksek basınçlı su (~60.000 psi) ve aşındırıcı parçacıkların karışımından oluşan ve ısı içermeyen bir kesim sağlamak için kullanılan bir yöntemdir.

Lazer kesim, araç portbagaj braketleri olarak adlandırılan yumuşak çelik veya paslanmaz çeliği kısa sürede kesebildiği için tercih edilmektedir. Bununla birlikte, özel portbagaj braketleri için alüminyumun su jeti ile kesilmesi, ısıya bağlı olan çarpıklık veya mikro çatlaklar içermez.

- Ortak tolerans: +/- 0,05 mm

- Sac kalınlığı: 3 mm (normal), ağır hizmet uygulamalarında 4 6 mm

3. CNC Bükme ve Şekillendirme

Daha sonra boş metal levhalar hidrolik pres frenleri veya servo-elektrikli pres frenleri kullanılarak preslenir. CNC bükme, büyük tekrarlanabilirlik ve küçük açısal toleranslar ile ilişkilidir.

- Basın Gücü: Bu, malzemeye göre değişir - 4 mm paslanmaz çelikte 60 ton.

- Bükülme Açısı Toleransı: +0,5 -0,5 derece

- Geri Yay Tazminatı: Malzemenin özelliklerine göre belirlenir

- Bükülme Yarıçapı: çatlamayı önlemek için malzeme kalınlığının en az 1,5 katı olmalıdır.

Özel portbagaj braketleri, Z-şekli veya C-şekli gibi karmaşık şekillerde olabilir ve içlerinde yalnızca CNC bükme ile tutarlı olması sağlanabilen birçok bükülme olabilir.

4. Kaynak ve Birleştirme

Birden fazla parça gerektiğinde, örneğin çok bileşenli özel portbagaj braketleri, o zaman kaynak kullanılmalıdır. Kullanılan kaynak işlemlerinin çoğu şunlardır:

- MIG Kaynağı (Metal İnert Gaz): Yumuşak çelik kaynaklanabilir; koruyucu gaz 2030 CFH'de CO 2 veya Ar/CO 2'dir.

- TIG Kaynağı (Tungsten İnert Gaz): Bu, alüminyum ve paslanmaz çelik üzerinde çalışırken kullanılacak en iyi seçimdir; saf Argon kullanılır.

- Nokta Kaynağı: Araç portbagaj braketleri üretmek için yüksek hacimli üretim çalışmalarında ince çelik braketlere uygulanır.

Özellikle alüminyumda ilgi çekici olan, çarpılmayı önlemek için Isıdan Etkilenen Bölgenin (HAZ) yönetimidir. Taşlanmış Kaynak dikişleri, keskin kenarları ve gerilim yükselticilerini yumuşatmak, güvenli ve yorulmadan arındırmak için kaynaktan sonra taşlanır.

Normal kaynak sonrası muayene şunları içerecektir:

- Gözeneklilik veya alt kesikler görsel inceleme yoluyla araştırılır.

- Yüzey çatlak testi - Boya penetrant testi.

- Diş veya perçin torkunun test edilmesi, gömülü

- Kaplama ve Yüzey İşlemleri

Korozyon direncini, görünümü ve ömrü artırmak için şekillendirme ve kaynak işlemlerinden sonra yüzey işlemleri uygulanır. Özellikle dış mekan öğeleri olan araba tavan rafı braketleri ile güzel bir adımdır.

5. Popüler Kaplama Uygulamaları

- Toz Boya: Elektrostatik olarak uygulanan, 180-200 o C'de 2030 dakika aralığında kürlenen kuru bir kaplamadır. UV ve tuz dayanımı yüksektir.

- Eloksal: Eloksal adı verilen bir işlemle alüminyum üzerinde sert, aşınmaya dayanıklı bir oksit kaplama geliştirilebilir.

- Sıcak Daldırma Galvanizleme: Bileşenler, çeliğe kurban edilebilir türde bir korozyon direnci sağlayan erimiş çinko (~450 o C) kazanına eklenir.

- E-kaplama: Gelecekteki boya ürünlerine pürüzsüz bir astar tabakası bırakır.

- Kaplamanın ortalama ağırlığı 60-100 mikrondur. İyi kaplanmış parçalar tuz spreyinde 500-1000 saatten fazla korumaya sahiptir (ASTM B117).

- Delme, Kılavuz Çekme ve Montaj Hazırlığı: Matkap ve kılavuz montaj hazırlıkları.

- Takılacak delikler şimdi kesilebilir veya brakete iyi oturması için daha sonra işlenmesi gerekebilir. Cıvatalı aksesuarlar takılırken perçin somunları veya kaynak somunları dişli ekler yaygındır.

- Delik Boyutları: En yaygın delikler M6 (6,5 mm), M8 (8,5 mm) veya M10'dur (10,5 mm)

- Dişli Uçlar Tork Değeri: 25 Nm'ye kadar M8 çelik uç

- Montaj Jigleri: Montaj Mastarları seri üretimde hizalama ve geçme gibi öğeleri tutmak için kullanılır.

- Özel portbagaj braketleri, son olarak paketlenmeden önce lastik contalar, ara parçalar veya titreşim önleyici pedler takılmış olarak da gönderilebilir.

6. Yük Testi ve Kalite Denetimi

Braketlerin her sevkiyatı, gönderilmeden önce kalite açısından incelenir. Özel portbagaj braketleri yüksek yük içindir ve yük testine tabi tutulmalıdır.

- Boyutsal Doğrulama: Kumpaslar, göstergeler ve 3D lazer tarayıcılar kullanılır

- Yük Testi: Nominal yükün 1,5-2 katı yüklenmiş braketler (örn. 300 kg statik)

- Çevrim Yorulma Testi: Servo-hidrolik test sistemleri ile 1 milyon titreşim döngüsünü taklit eder.

- Termal Döngü: Bileşenler +85 °C ile -40 °C arasında ısıtılıp soğutularak malzemenin bu koşullar altındaki davranışı tespit edilir

Sadece araç portbagaj braketleri tüm testleri geçtiğinde piyasaya sürülmelerine izin verilebilir.

7. Paketleme ve İzlenebilirlik

Son braketler temizlenir, etiketlenir ve yüzeylere zarar vermemek için köpük veya plastik ara parçalarla doldurulur. Her ünite veya parti şu şekilde etiketlenir:

- Lot Numarası

- Malzeme Sınıfı

- Kaplama Tipi

- Üretim Tarihi

Özel portbagaj braketleri, bir çalışma filosunda veya bir devlet ihalesinde kullanıldığında, fabrika sertifikaları, kaynak günlükleri ve kaplama denetim raporları ile birlikte tam izlenebilirlik belgeleri sağlanır.

Stres Simülasyonu ve Yük Testi

Statik Yük Testi

Braketler, montaj noktası başına 150 -300 kg dikey statik yükleri kabul eder. Test düzeneği 10 kg'lık adımlarla yüklenecek ve her adımda dijital yer değiştirme göstergeleri ile sapma okunacaktır.

Dinamik Titreşim Testi ve Yorulma Testi

Dinamik test, arazi sürüşü ile gerçek sürüş koşullarını yeniden üretmek için 2 -5 Hz'de 1 milyon döngü ile Özel Portbagaj braketleri üzerinde gerçekleştirilir.

- Çevrim Ömrü: Görünür yorulma çatlakları olmadan 1 milyon çevrime dayanmalıdır.

- Yorulma Güvenlik Faktörü: 1,5x -2x Öngörülen görev yükü

Termal Testler

Braketleri şiddetli iklim değişikliklerine karşı test etmek için, braketler -440 derece C ile 85 derece C arasında değişen odalarda 24 saatlik döngülere tabi tutulur.

Tavan Rafı Braketi Tasarımında Dikkat Edilecek Hususlar

Portbagaj braketlerinin kavramsal tasarımı, yapısal yükleme, malzeme davranışı ve araç entegrasyonu konularında birçok önemli hususu ortaya koymaktadır. Hem özel portbagaj braketleri hem de araç portbagaj braketleri, gerçek dünyadaki gerilimlerle arızalanmadan başa çıkabilmeli ve ayrıca farklı çatı türlerine uyabilmelidir.

Stres Kapasitesi ve Ağırlık Kapasitesi

Braketler bagaj veya kargo gibi statik ağırlığı taşıyabilmelidir ve genellikle 50 ila 150 kg arasındadır. Dinamik kuvvetler araç hareket halindeyken artar; buna hızlanma, frenleme ve viraj alma neden olur. Dinamik ağırlıklar statik ağırlığın iki hatta üç katı olabilir. Braketler, zorlu sürüş koşullarında nominal kapasitenin beş katına kadar olan darbe yüklerini taşıyabilmelidir. Bu özellikle özel portbagaj braketleri söz konusu olduğunda zorunludur, çünkü bunlar genellikle arazi veya ticari odaklı olacak şekilde özelleştirilir. Normalde tasarımda mühendisler tarafından 2,0 veya daha yüksek bir güvenlik faktörü kullanılır.

Malzemelerin şekil ve kalınlık optimizasyonu

Mukavemet ve sertlik malzeme kalınlığından etkilenir. Çelik söz konusu olduğunda 4-6 mm tipiktir. Alüminyum söz konusu olduğunda, ağırlık tasarrufunda 2 -3 mm yaygındır. C-profilleri veya Z-braketler gibi şekillendirilmiş şekiller, hacmi artırmadan sertlik eklemek için Özel Portbagaj braketlerinde sıklıkla kullanılır. Kutulu tasarımlar bükülme ve burulmaya karşı daha fazla direnç sağlar. Geometri ve gerilim dağılımının optimizasyonu FEA yazılımı yardımıyla gerçekleştirilir. Bu yöntem, araç portbagaj braketleri ve özellikle seri üretim için geçerlidir.

Montajın Hizalanması ve Araca Uyumu

- Uyum önemli olandır: Portbagaj braketlerinin fabrika cıvata düzenine, ray aralığına veya aracın tavanındaki sert noktalara uygun olması gerekir. Doğru delikler +/- 0,1 mm toleransla gereklidir.

- Özel portbagaj braketleri: Çatı eğrilerini izlemek için sıklıkla özel CAD modellerine ihtiyaç duyulur. Doğru temas, gürültüyü önleyecek ve yük aktarımını artıracaktır.

- Kauçuk Pedler veya Contalar: Braket ile araç gövdesi arasına kauçuk pedler veya contalar yerleştirilir. Bunlar korozyonu durdurur ve sürüş sırasında titreşimi emmeye yarar.

- Ömür ve Titreşim Yorulma Dayanıklılığı

Braketler yol darbeleri ve rüzgarın titreşimlerini desteklemek zorundadır. Bu gerilimler, önlem alınmadığı takdirde zamanla yorulma arızasına yol açabilir. Keskin köşelerden ve gerilim yükselticilerden tasarımcılar tarafından kaçınılmalıdır. Hafifletilmiş kenarlar ve geçişler çatlak riskini ortadan kaldırır. Arazi koşullarında uygulanan Özel Portbagaj braketleri laboratuvar ortamında birkaç döngü boyunca test edilir. Bu, uzun vadeli güvenlik ve dayanıklılık sağlayacaktır.

Yüzey Kaplama ve Çevresel Direnç

Yağmur, tuz ve güneşe maruz kalma nedeniyle korozyona karşı yüksek korumaya ihtiyaç duyar. Araç portbagaj braketleri normalde toz boya ile boyanır veya galvanizlenir. Toz kaplama 180-200 o C'de pişirilir ve UV ve paslanmaya karşı dayanıklıdır. Genel çelik özel portbagaj braketleri, kurban koruma sağlayan çinko ile galvanize edilmiştir. Kıyı veya karlı ortamlarda kullanılan kaplamaların güvenilir kabul edilmesi için 500 saat veya daha fazla tuz püskürtme testinden geçmesi gerekir.

Montaj Sistemleri ve Uyumluluk

Araba portbagaj braketlerinin üç ana stili şunlardır:

Oluk Montaj Braketleri

Yağmur olukları olan eski araçlara uygulanır. Bu braketler normalde 80 kg/çift ağırlık taşıyabilir.

Kelepçe Montaj Braketleri

Lastikli ayaklar ve baskı plakaları ile kapı pervazlarına uygulanır. Kapasite Statik - 75 kg.

Palet Montaj Sistemleri

Ekstrüde alüminyum rayların 1820 Nm'ye kadar sıkılmış M8 bağlantı elemanları ve kurulumu su geçirmez hale getirmek için sızdırmazlık contaları ile tavana cıvatalandığı özel portbagaj braketlerinde görülür.

Örnek Olay İncelemesi: Off-Road Expedition Yapısı

Bir off-road yolculuğu, şehirdeki sıradan kullanımla ilgili olmayan bir araçta bazı değişiklikler yapılmasını gerektirir. Tavan yüklerini zorlu koşullar altında güvenli hale getirmek için bir 4×4'e daha güçlü özel portbagaj braketleri takmak, bu tür temel yükseltmelerden biridir. Bu vaka çalışmasında, kayalık çöl ve orman yollarında iki haftalık bir kara yolculuğunda kullanılacak eksiksiz bir donanıma bakıyoruz.

Platform ve Araç Gereksinimleri

Kullanılan araç 2021 model Toyota Land Cruiser 76 Serisi, süspansiyonu dolu aks ve tavan yükü 150 kg. Kara yolculuğu, çatı çadırlarının, bidon tutucuların ve güneş paneli kurulumlarının montajından oluşacaktı. Toplam statik tavan yükü tahmini 120 kg idi. Fabrika rayları yetersizdi, bu nedenle mühendisler Land Cruiser yağmur oluğu sistemine uygun bir çift özel Portbagaj braketi üretti. Bu braketlerin sadece ağırlığı değil aynı zamanda arazi sürüşünün aşırı titreşimlerini de muhafaza etmesi gerekiyordu.

Braket Tasarımı ve Malzeme Seçimi

Braketler yapısal olarak 5 mm kalınlığında soğuk haddelenmiş yumuşak çelikten (CR4 kalite) lazerle kesilmiştir. CNC hidrolik abkant pres kullanılarak her bir braketten sertleştirilmiş flanşlara sahip bir U-profili bükülmüştür. Braketi 450 kg eşdeğer dinamik yük (3,75 × statik) ile doğrulamak için stres simülasyonları gerçekleştirildi. Terim, çok ağır olmadan burulma sertliğini artırmak için Özel Portbagaj braketlerinin kritik stres noktalarına kaynaklanmış bir köşebent aldı. Braket setini kaplamak için sıcak daldırma galvaniz kullanıldı ve ardından şiddetli çöl UV'sine ve olası yağmura maruz kalmaya dayanması için mat siyah toz kaplama 190 o C / 25 dakikada kürlendi.

Dağıtımın Yüklenmesi ve Montajı

Braketler Land Cruiser'ın yağmur oluklarına M8 paslanmaz çelik U cıvatalar ve 20 Nm'ye kadar sıkılmış kilit somunları ile tutturulmuştur. Boya aşınmasını ve titreşimi önlemek için braket tabanı ile araç arasına kauçuk pedler (5 mm kalınlığında neopren) yerleştirilmiştir. Bunlar, gerilimin en iyi şekilde dağıtılmasını sağlamak için 650 mm merkeze yerleştirilmiş altı araç tavan rafı braketi (her iki tarafta üçer adet) aracılığıyla yüklenmiştir. Dinamik testler, 500 km karma testten sonra bile kayma olmadığını kanıtladı.

Keşif gezisindeki performans bu bölümde ele alınacaktır.

- Araç çeşitli arazilerde 2.400 km'den fazla yol kat etti: oluklu yollar, kayalık tırmanışlar ve nehir geçişleri. Ortam sıcaklıkları çöl bölgelerinde gece -3C'den öğlen 42 °C'ye kadar değişiklik göstermiştir.

- Özel portbagaj braketleri sonuna kadar dayandı: Görsel incelemelerde boya dökülmesi veya kaynak hatası tespit edilmemiştir. Yüklerde önemsiz bir kayma vardı ve braketler yolculuk boyunca sıkılmamıştı.

- Montaj Noktalarındaki titreşim seviyeleri: Montaj noktalarındaki titreşim seviyelerinin +0,3 g RMS ile -0,3 g RMS arasında olduğu tespit edilmiştir. Bu kadar düşük bir değer, kauçuk izolasyon katmanları ve braketlerin sertliği sayesinde iyi bir titreşim sönümlemesinin kanıtıdır.

Yolculuk Sonrası Analiz ve Düzeltme

Braketler sökülmüş ve yolculuktan sonra inceleme yapılmıştır. Hiçbirinde belirgin bir yorulma veya yüzey korozyonu izine rastlanmamıştır. Tuz sisi testi, kaplamanın 750 saatlik direnç standartlarını aştığını kanıtlamıştır. Saha ekibinin geri bildirimleri, daha kolay ayarlama yapılabilmesi için daha uzun oluklu delikler ve aksesuarların monte edilebilmesi için ek hükümler gibi gelecek modellerin tasarımında küçük iyileştirmeler yapılmasını tetikledi. Aşağıdaki gelişmeler de zorlu koşullarda araç portbagaj braketlerinin daha iyi çok yönlülüğünü sağlamaktadır.

Sonuç

Bir portbagaj braketi seçerken göz önünde bulundurulması gereken tek husus uyum değildir; dayanıklılık, güvenlik ve performans da göz önünde bulundurulmalıdır. Hem özel portbagaj braketleri hem de araba portbagaj braketleri, ister zorlu keşiflere katılmak ister günlük kullanım için oluşturuyor olun, doğru bir şekilde tasarlanmalıdır. İster malzeme seçimi ve kaynak prosedürü ister termal genleşme ve döngü testi olsun, ortaya çıkan sistemin güvenilirliğini artırmak için her husus önemlidir. Yüksek kaliteli braketlere yatırım yapmak kulağa pek hoş gelmeyebilir; ancak ekipmanlarınız, aletleriniz ve hatta çadır yukarıdaBu, verebileceğiniz en önemli kararlardan biri haline gelir.

SSS

S1: Satış sonrası portbagaj braketlerinin ağırlık derecesi nedir?

Özel portbagaj braketleri, malzeme ve tasarım açısından genellikle 75-150 kg statik yük değerine sahiptir. Arazi sürüşü veya yüksek hızda seyahat gibi dinamik koşullar altında bu yükün 2-5 katını taşıyabilmelidirler. Braketin 2.0 veya daha fazla olması gereken güvenlik faktörünü asla göz ardı etmeyin.

S2: Araç portbagaj braketleri aracı değiştirmeden monte edilebilir mi?

Ve evet, araç portbagaj braketleri gibi şeylerin çoğu fabrikada monte edilen montaj noktalarını veya tavan raylarını kullanmak üzere tasarlanmıştır. Bununla birlikte, özel portbagaj braketleri, özellikle sıra dışı araçlarda veya keşif araçlarında küçük ayarlamalara veya özel montaj kitlerine ihtiyaç duyabilir.

S3: Zorlu koşullarda portbagaj braketleri için uygun malzemeler nelerdir?

Galvanizli çelik ve eloksallı alüminyum normaldir. Zorlu ortam Özel Portbagaj braketleri 4-6 mm kalınlığında çelikten yapılabilir, toz boya ile kaplanabilir ve korozyona karşı korunabilir, böylece tuza, UV ışınlarına ve geniş sıcaklık aralıklarına dayanabilirler.

0 Yorum