Jeśli chodzi o modyfikację pojazdu i dodanie użyteczności, termin niestandardowe wsporniki bagażnika dachowego stał się powszechny w grupach entuzjastów outdooru, lądowców i menedżerów flot komercyjnych jako akcesorium, bez którego nie mogą się obejść. Wsporniki te tworzą strukturalny punkt połączenia dachu pojazdu z zamontowanymi na nim koszami ładunkowymi, namiotami dachowymi, panelami słonecznymi lub kanistrami. Prawdziwy świat wymaga, aby wsporniki bagażnika dachowego były w stanie wytrzymać zarówno obciążenie statyczne, jak i dynamiczne, niezależnie od tego, czy jest to przygotowanie 4 × 4 do jazdy na szlaku, czy po prostu potrzeba przewożenia większej ilości ładunku z codziennym kierowcą.

Uchwyty do bagażników dachowych są dostępne w szerokiej gamie typów, począwszy od uniwersalnego dopasowania, po konkretną markę i model pojazdu. Wszystkie są ukształtowane tak, aby dobrze pasowały, utrzymywały ciężar ładunku i wystawiały je na działanie czynników atmosferycznych. Niestandardowe wsporniki bagażnika dachowego okazują się idealnym rozwiązaniem dla osób, które potrzebują wsporników, które są mocniejsze lub dostosowane do konkretnego pojazdu. Można je precyzyjnie umieścić, mają większe obciążenia i mogą być wyposażone w specjalne wyposażenie.

Poniższy artykuł dotyczy materiałów i inżynierii projektowej na poziomie testów zmęczeniowych i rzeczywistych studiów przypadków.

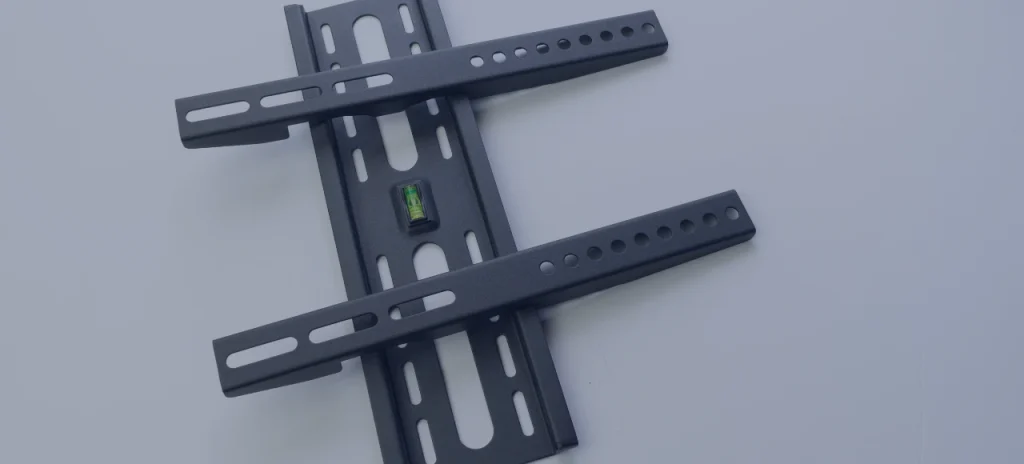

Wsporniki bagażnika dachowego

Wsporniki bagażnika dachowego to konstrukcyjne elementy nośne wykorzystywane do montażu bagażników, koszy i akcesoriów na dachu pojazdu. Systemy nośne są zbudowane na tych wspornikach, co czyni je wysoce użytecznymi w transporcie ładunków, lądowaniu i zastosowaniach przemysłowych. Jeśli chodzi o kwestię dopasowania furgonetki użytkowej lub nawet wymyślenia niestandardowego systemu 4 × 4, to rodzaj wspornika które mają być wykorzystane i materiał są bardzo ważne.

Praktyczne podziały i zastosowanie

1. Niestandardowe wsporniki OEM

Uchwyty Original Equipment Manufacturer (OEM) to uchwyty specyficzne dla danego pojazdu. Są wygodne i w większości przypadków nie są wystarczająco mocne lub nie są wystarczająco wszechstronne, aby można je było wykorzystać w poważniejszych pracach. Z drugiej strony, niestandardowe uchwyty bagażnika dachowego są produkowane z myślą o niektórych zastosowaniach i można swobodnie zmieniać rozmiar, gatunek materiału, a także metodę mocowania.

2. Przypadki użycia uchwytów na dach samochodu

Wsporniki bagażników dachowych do samochodów osobowych są lekkie i średnie i obejmują namioty dachowe, bagażniki rowerowe i pojemniki na narzędzia. Poziom dostosowania w tym przypadku koncentruje się na rozkładzie masy, aerodynamice, a dostosowanie można łatwo zainstalować bez wyboczenia konstrukcji pojazdu.

Użyte materiały i właściwości mechaniczne

Konstrukcja niestandardowych uchwytów do bagażników dachowych i samochodowych bagażników dachowych w dużej mierze zależy od wyboru użytego materiału. Zastosowany materiał określa również wytrzymałość wspornika, ale jego waga, odporność na korozję, trwałość zmęczeniowa i wydajność przy różnych obciążeniach termicznych i mechanicznych zależą od materiału.

Najczęściej używane materiały, ich właściwości mechaniczne i przydatność do zastosowania są następujące.

1. Stop aluminium 6061-T6

Najbardziej preferowanym stopem do produkcji wsporników bagażnika dachowego jest stop aluminium 6061-T6, ponieważ jest on bardzo wytrzymały, ale lekki, niekorozyjny i może być obrabiany maszynowo lub spawany.

Właściwości mechaniczne:

- Granica plastyczności: 276 MPa

- Wytrzymałość na rozciąganie (UTS): 310 MPa

- Granica zmęczenia (naprężenie odwrócone): ~96 MPa

- Moduł sprężystości: 68,9 Giga Pascal

- Wytrzymałość na ścinanie: 207 MPa

- Gęstość: 2,70 g/cm 3

- Temperatura topnienia: ~582-652 o C

- Przewodność cieplna 167 W/m K

- Zakres temperatur pracy: od -200 °C do 150 °C

Zalety

- Lekkość - niesamowita wytrzymałość łożyska przy znikomym wzroście masy

- Krawędzie mogą być anodowane lub malowane proszkowo.

- Odpuszczanie T6 ma wytrzymałość po obróbce [odpowiedź]

Ograniczenia:

- Odporność na korozję naprężeniową w środowiskach bogatych w chlorki (np. morskich)

Zastosowania:

Został on wykorzystany w zastosowaniach terenowych i lądowych, w których wsporniki bagażnika dachowego byłyby uważane za wykonane na zamówienie, ale musiałyby wytrzymać obciążenia dynamiczne do 120 kg i ponad 500 000 cykli zmęczenia wibracjami bez trwałego odkształcenia (plastyczność).

2. Stal nierdzewna (304/316)

Zastosowania stali nierdzewnej, w których sztywność i odporność na korozję mają większe znaczenie niż waga, można znaleźć w uchwytach bagażnika dachowego samochodu. Najpopularniejsze są gatunki 304 i 316.

Właściwości mechaniczne (304):

- Granica plastyczności: -215 MPa

- UTS: 505-585 MPa

- Przerwa na rozciąganie: 40 proc.

- Gęstość: 7,9 g/cm 3

- Temperatura pracy: -196C do 870C

- Rozszerzalność cieplna: 17,2 μm/m C stopni.

- Odporność na korozję: bardzo dobra, szczególnie w atmosferze miejskiej i przemysłowej

Klasa 316 jest zwykle stosowana w środowisku bogatym w chlorki, ponieważ zawiera dodatkowy molibden, który zapewnia materiałowi doskonałą odporność.

Zalety:

- Odporność na utlenianie, deszcz, promieniowanie UV i mgłę solną

- Wysoka wytrzymałość na rozciąganie, zmęczenie, obciążenia statyczne i dynamiczne.

Może być również używany w zastosowaniach o dużym obciążeniu, w których waga ładunku, który ma być obsługiwany przez wsporniki bagażnika dachowego samochodu, powinna przekraczać 150 kg.

Ograniczenia:

- Gęstszy niż aluminium (ok. 3x).

- w szczególności maszyny i spoiny;

- Stal miękka (stal węglowa walcowana na zimno, A36 lub równoważna)

Stal miękka

Stal miękka jest bardzo powszechna w tanich konstrukcjach, które wymagają wytrzymałości i nie wymagają długiej żywotności bez żadnych innych powłok, takich jak wsporniki bagażnika dachowego samochodu.

Właściwości mechaniczne:

- Granica plastyczności: około 250 MPa

- UTS: ~370 MPa

- Granica zmęczenia (szacunkowo): ~100 MPa

- Gęstość: 7,85 g/cm 3

- Twardość Brinella: 120 -180

- Przewodność cieplna 43 W/m K

- Temperatura topnienia: -1540-1425 o °C.

Zalety:

- Tani jako środek tymczasowy lub prowizorka.

- Wysoka skrawalność

- Wsporniki wzmocnione cegłą, przy ograniczonej liczbie cykli naprężeń

Ograniczenia:

- Wymaga malowania, galwanizowania lub powlekania proszkowego; jest gotowy do rdzewienia

- Niska odporność na zmęczenie w porównaniu z aluminium i stalą nierdzewną

Przypadek użycia:

Zastosowanie w systemach pojazdów flotowych lub przyczepach użytkowych, w których wsporniki bagażnika dachowego są produkowane masowo, a następnie malowane proszkowo farbą epoksydową o odporności na mgłę solną 500 lub więcej godzin (norma ASTM B117).

3. Materiały kompozytowe (polimery wzmacniane włóknem węglowym - CFRP)

Niestandardowe wsporniki bagażnika dachowego CFRP są czasami produkowane w zastosowaniach wysokiej klasy, choć w niewielkich ilościach, a głównie w sportach motorowych lub zastosowaniach o ekstremalnej wadze.

Właściwości:

- Wytrzymałość na rozciąganie: ~600-1200 MPa

- Gęstość: 1,6 g/cm 3

- Niezdrowe zmęczenie: ogromne

- Stabilność termiczna: Do 150 o C w zależności od matrycy żywicy,

- Odporność na korozję: Bardzo dobra

Zalety:

- Ultralekka waga

- Możliwość formowania indywidualnych kształtów aerodynamicznych

Ograniczenia:

- Bardzo drogie

- Przypadki, którym brakuje subtelności

- A przykręcane, bez wkładek, nie byłyby dobrą perspektywą

Tabela porównawcza materiałów

| Nieruchomość | Aluminium 6061-T6 | Stal nierdzewna 304 | Stal miękka | CFRP |

| Granica plastyczności (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Gęstość (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Odporność na korozję | Umiarkowany | Doskonały | Niski | Doskonały |

| Limit termiczny (°C) | 150 | 870 | 500+ | ~150 |

| Odporność na zmęczenie | Umiarkowany | Wysoki | Niski | Bardzo wysoka |

| Obrabialność | Doskonały | Umiarkowany | Wysoki | Niski |

Wybór materiału

Wsporniki bagażnika dachowego lub materiał wsporników bagażnika dachowego samochodu należy wybrać z uwzględnieniem wymagań konstrukcyjnych, środowiska, nośności i kosztów.

- W przypadku intensywnego użytkowania w terenie, dobrą równowagę między wytrzymałością a odpornością na korozję zapewnia malowane proszkowo aluminium 6061-T6.

- Tam, gdzie pojazd musi być przechowywany w wilgoci lub chemikaliach, jak w przypadku pojazdów przybrzeżnych lub przemysłowych, pożądana jest stal nierdzewna.

- Stal miękka może być zadowalająca w zastosowaniach tymczasowych lub zadaszonych, ale musi mieć zapewnioną pewną ochronę przed korozją.

- CFRP to egzotyczny, ale nie popularny materiał ze względu na koszty i problemy z mocowaniem.

Inżynierowie i producenci powinni również wziąć pod uwagę inne czynniki, w tym rozszerzalność cieplną, zmianę napięcia wstępnego śruby wraz z ciepłem oraz koncentrację naprężeń na zagięciach i otworach, które wpływają na długoterminową niezawodność przy powtarzających się cyklach obciążenia.

Proces produkcji uchwytów do bagażników dachowych

Technologia produkcji wsporników bagażnika dachowego jest złożonym procesem roboczym i wymaga koordynacji dokładnego formowania materiału, łączenia, wykańczania powierzchni i kontroli. Zarówno w przypadku niestandardowych wsporników bagażnika dachowego, jak i samochodowych wsporników bagażnika dachowego, najważniejsze są wymiary, integralność mechaniczna i odporność na korozję. Główne etapy kompleksowego procesu produkcji są następujące.

1. Projektowanie CAD, analiza inżynierska

Zanim wspornik zostanie wyprodukowany w świecie rzeczywistym, inżynier zamodeluje go w jednym z programów CAD (Computer-Aided Design), w tym Solid Works, Auto CAD lub Fusion 360. Model ten zawiera lokalizacje otworów na elementy złączne, linie gięcia i miejsca montażu. Analiza metodą elementów skończonych (MES) jest zwykle przeprowadzana w celu przeprowadzenia symulacji zachowania wspornika w odniesieniu do obciążeń statycznych i dynamicznych. W przypadku niestandardowych wsporników bagażnika dachowego, MES może być wykorzystana do wykrycia miejsc koncentracji naprężeń, które w przeciwnym razie nie zostałyby rozwiązane do czasu optymalizacji grubości materiału lub wzmocnienia części.

Ważne są następujące parametry projektowe:

- Naddatek na zginanie i promień (1-2x normalna grubość materiału).

- Tolerancja otworu (+-0,1 mm)

- Rozstaw otworów od środka do środka (np. 100 mm x 50 mm)

- Minimalny promień gięcia (20-30 stopni w celu uniknięcia pęknięć)

2. Materiały - cięcie laserowe lub strumieniem wody

Po osiągnięciu porozumienia w sprawie projektu, surowa blacha jest następnie cięta na kształt za pomocą precyzyjnych wycinarek laserowych CNC lub maszyn strumieniowych. Procedury te zapewniają doskonałą precyzję wymiarową i wykończenie krawędzi.

- Cięcie laserowe: Laser Servo skupia się na CO2 lub na laserze światłowodowym (~336 kW) w celu cięcia metali o grubości do 10 mm.

- Cięcie strumieniem wody: Cięcie strumieniem wody polega na zastosowaniu wody pod wysokim ciśnieniem (~60 000 psi) i mieszanki cząstek ściernych w celu zapewnienia cięcia bez użycia ciepła.

Cięcie laserowe jest pożądane, ponieważ może ciąć stal miękką lub stal nierdzewną, zwaną wspornikami bagażnika dachowego samochodu, w krótkim czasie. Niemniej jednak, cięcie strumieniem wody aluminium na niestandardowe wsporniki bagażnika dachowego nie wiąże się z wypaczeniami lub mikropęknięciami, które są związane z ciepłem.

- Wspólna tolerancja: +/- 0,05 mm

- Grubość arkusza: 3 mm (normalna), 4 6 mm w zastosowaniach do dużych obciążeń

3. Gięcie i formowanie CNC

Następnie puste arkusze metalu są prasowane do kształtu za pomocą hydraulicznych pras krawędziowych lub serwoelektrycznych pras krawędziowych. Gięcie CNC wiąże się z dużą powtarzalnością i małymi tolerancjami kątowymi, które są niewielkie.

- Siła nacisku: Różni się to w zależności od materiału - 60 ton na 4 mm stali nierdzewnej.

- Tolerancja kąta zgięcia: +0,5 -0,5 stopnia

- Kompensacja sprężynowa: Jest ona określana na podstawie właściwości materiału

- Promień gięcia: musi być co najmniej 1,5 razy większa od grubości materiału, aby zapobiec pękaniu.

Niestandardowe wsporniki bagażnika dachowego mogą mieć złożone kształty, takie jak kształt litery Z lub C, z wieloma zagięciami, które można zapewnić tylko dzięki gięciu CNC.

4. Spawanie i łączenie

Gdy wymagany jest więcej niż jeden element, np. wieloskładnikowe niestandardowe wsporniki bagażnika dachowego, należy zastosować spawanie. Większość stosowanych procesów spawania to:

- Spawanie MIG (gaz obojętny): Można spawać stal miękką; gazem osłonowym jest CO 2 lub Ar/CO 2 o ciśnieniu 2030 CFH.

- Spawanie TIG (gaz obojętny wolframu): Jest to najlepszy wybór do pracy z aluminium i stalą nierdzewną; używany jest czysty argon.

- Spawanie punktowe: Stosowany do cienkich wsporników stalowych, w dużych seriach produkcyjnych do produkcji wsporników bagażników dachowych.

Szczególnie interesujące w przypadku aluminium jest zarządzanie strefą wpływu ciepła (HAZ) w celu uniknięcia wypaczenia. Szlifowane spoiny są szlifowane po spawaniu w celu wygładzenia ostrych krawędzi i naprężeń, aby były bezpieczne i wolne od zmęczenia.

Normalne badanie po spawaniu będzie obejmować:

- Porowatość lub podcięcia są badane poprzez kontrolę wizualną.

- Badanie pęknięć powierzchniowych - badanie penetracyjne barwnikiem.

- Testowanie momentu obrotowego gwintu lub nitu, osadzony

- Powlekanie i wykańczanie powierzchni

Obróbka powierzchniowa jest stosowana po formowaniu i spawaniu w celu zwiększenia odporności na korozję, wyglądu i żywotności. Jest to miły krok, szczególnie w przypadku wsporników bagażnika dachowego samochodu, które są elementami zewnętrznymi.

5. Popularne zastosowania powłok

- Malowanie proszkowe: Jest to elektrostatycznie nakładana sucha powłoka, która jest utwardzana w temperaturze 180-200 o C w zakresie 20-30 min. Jest wysoce odporna na promieniowanie UV i sól.

- Anodowanie: W procesie zwanym anodowaniem, na aluminium można utworzyć twardą, odporną na zużycie powłokę tlenkową.

- Cynkowanie ogniowe: Komponenty są dodawane do kadzi ze stopionym cynkiem (~450 o C), który zapewnia stali odporność na korozję.

- E-powłoka: Nakłada gładką warstwę podkładu na nadchodzące produkty malarskie.

- Średnia grubość powłoki wynosi 60-100 mikronów. Dobrze pokryte części mają ponad 500-1000 godzin ochrony w mgle solnej (ASTM B117).

- Wiercenie, gwintowanie i przygotowanie do montażu: Przygotowanie do wiercenia i gwintowania.

- Otwory do montażu mogą być wycięte teraz lub mogą wymagać późniejszej obróbki, aby umożliwić dobre dopasowanie do wspornika. Nakrętki gwintowane Rivnuts lub weld nuts są powszechnie stosowane podczas montażu akcesoriów przykręcanych.

- Rozmiary otworów: Najczęściej spotykane otwory to M6 (6,5 mm), M8 (8,5 mm) lub M10 (10,5 mm).

- Wkładki gwintowane Moment obrotowy: Stalowa wkładka M8 do 25 Nm

- Przyrządy montażowe: Przyrządy montażowe są używane w produkcji masowej do utrzymywania takich elementów, jak wyrównanie i dopasowanie.

- Niestandardowe wsporniki bagażnika dachowego mogą być również wysyłane z gumowymi uszczelkami, przekładkami lub podkładkami antywibracyjnymi zamontowanymi już przed ostatecznym zapakowaniem.

6. Testy obciążeniowe i kontrola jakości

Każda partia wsporników jest sprawdzana pod kątem jakości przed wysyłką. Niestandardowe wsporniki bagażnika dachowego są przeznaczone do dużych obciążeń i powinny być przetestowane pod kątem obciążenia.

- Weryfikacja wymiarów: Używane są suwmiarki, mierniki i skanery laserowe 3D

- Testowanie obciążenia: Wsporniki obciążone 1,5-2-krotnością obciążenia znamionowego (tj. 300 kg statycznie)

- Cykliczne testy zmęczeniowe: Naśladuje 1 milion cykli wibracji dzięki serwo-hydraulicznym systemom testowym.

- Cykl termiczny: Komponenty są podgrzewane i chłodzone w temperaturze od +85 °C do -40 °C w celu sprawdzenia zachowania materiału w tych warunkach.

Tylko wtedy, gdy wsporniki bagażnika dachowego samochodu przejdą wszystkie testy, mogą zostać dopuszczone do obrotu.

7. Pakowanie i identyfikowalność

Końcowe wsporniki są czyszczone, etykietowane i wypełniane pianką lub plastikowymi przekładkami, aby uniknąć uszkodzenia powierzchni. Każda jednostka lub partia jest oznaczona etykietą:

- Numer działki

- Klasa materiału

- Typ powłoki

- Data produkcji

W przypadku niestandardowych wsporników bagażnika dachowego, gdy są one używane we flocie roboczej lub w przetargu rządowym, dostarczana jest pełna dokumentacja identyfikowalności, z certyfikatami walcowni, dziennikami spawania i raportami z kontroli powłok.

Symulacja warunków skrajnych i testowanie obciążenia

Test obciążenia statycznego

Wsporniki przyjmują pionowe obciążenia statyczne od 150 do 300 kg na punkt mocowania. Stanowisko testowe będzie obciążane w krokach co 10 kg, a ugięcie będzie odczytywane w każdym kroku za pomocą cyfrowych mierników przemieszczenia.

Dynamiczne testy wibracyjne i testy zmęczeniowe

Testy dynamiczne są przeprowadzane na wspornikach bagażnika dachowego Custom z 1 milionem cykli przy częstotliwości 2-5 Hz w celu odtworzenia rzeczywistych warunków jazdy w terenie.

- Cykl życia: Musi wytrzymać 1 milion cykli bez widocznych pęknięć zmęczeniowych.

- Współczynnik bezpieczeństwa zmęczeniowego: 1,5x -2x przewidywane obciążenie robocze

Testy termiczne

Aby przetestować wsporniki pod kątem trudnych zmian klimatycznych, wsporniki są poddawane 24-godzinnym cyklom w komorach o temperaturze od -440 stopni C do 85 stopni C. Test monitoruje rozszerzalność materiału i moment dokręcania śrub.

Uwagi dotyczące konstrukcji uchwytu bagażnika dachowego

Projekt koncepcyjny wsporników bagażnika dachowego wiąże się z kilkoma ważnymi kwestiami dotyczącymi obciążeń strukturalnych, zachowania materiałów i integracji z pojazdem. Zarówno niestandardowe wsporniki bagażnika dachowego, jak i samochodowe wsporniki bagażnika dachowego muszą być w stanie poradzić sobie z rzeczywistymi naprężeniami bez awarii, a także muszą być w stanie zmieścić się na różnych typach dachów.

Wytrzymałość na naprężenia i nośność

Wsporniki powinny być w stanie utrzymać ciężar statyczny, taki jak bagaż lub ładunek, i zwykle wynoszą od 50 do 150 kg. Siły dynamiczne są zwiększane, gdy samochód jest w ruchu; jest to spowodowane przyspieszaniem, hamowaniem i pokonywaniem zakrętów. Obciążenia dynamiczne mogą być dwukrotnie lub nawet trzykrotnie większe od obciążeń statycznych. Wsporniki muszą być w stanie wytrzymać obciążenia udarowe, które są nawet pięciokrotnie większe niż znamionowa nośność w trudnych warunkach jazdy. Jest to szczególnie ważne w przypadku niestandardowych wsporników bagażnika dachowego, ponieważ są one zwykle dostosowane do warunków terenowych lub komercyjnych. Współczynnik bezpieczeństwa 2,0 lub wyższy jest zwykle stosowany przez inżynierów podczas projektowania.

Optymalizacja kształtu i grubości materiałów

Wytrzymałość i sztywność zależą od grubości materiału. W przypadku stali typową grubością jest 4-6 mm. W przypadku aluminium, 2 - 3 mm jest powszechne ze względu na oszczędność wagi. Formowane kształty, takie jak profile C lub wsporniki Z, są często stosowane w niestandardowych wspornikach bagażnika dachowego w celu zwiększenia sztywności bez zwiększania masy. Konstrukcje skrzynkowe zwiększają odporność na zginanie i skręcanie. Optymalizacja geometrii i rozkładu naprężeń jest przeprowadzana za pomocą oprogramowania FEA. Metoda ta ma zastosowanie do wsporników bagażników dachowych samochodów, a w szczególności do produkcji masowej.

Wyrównanie montażu i dopasowanie do pojazdu

- Najważniejsze jest dopasowanie: Wsporniki bagażnika dachowego muszą pasować do fabrycznego układu śrub, rozstawu szyn lub twardych punktów na dachu pojazdu. Wymagane są dokładne otwory z tolerancją +/- 0,1 mm.

- Niestandardowe wsporniki bagażnika dachowego: Niestandardowe modele CAD są często potrzebne do śledzenia krzywizn dachu. Prawidłowy kontakt pozwoli uniknąć hałasów i poprawi przenoszenie obciążeń.

- Gumowe podkładki lub uszczelki: Gumowe podkładki lub uszczelki są umieszczane między wspornikiem a karoserią samochodu. Zatrzymują one korozję i służą do pochłaniania wibracji podczas jazdy.

- Trwałość i odporność na zmęczenie wibracjami

Wsporniki muszą wytrzymywać wibracje spowodowane nierównościami drogi i wiatrem. Naprężenia te mogą z czasem prowadzić do uszkodzenia zmęczeniowego, o ile nie zostaną podjęte odpowiednie środki. Projektanci powinni unikać ostrych narożników i pionowych naprężeń. Złagodzone krawędzie i przejścia eliminują ryzyko pęknięć. Niestandardowe uchwyty bagażnika dachowego stosowane w warunkach terenowych są testowane przez kilka cykli w środowisku laboratoryjnym. Zapewnia to długoterminowe bezpieczeństwo i trwałość.

Powłoka powierzchniowa i odporność na środowisko

Wymaga on wysokiej ochrony przed korozją spowodowaną deszczem, solą i słońcem. Wsporniki bagażnika dachowego są zwykle malowane farbami proszkowymi lub galwanizowane. Powłoka proszkowa jest wypalana w temperaturze 180-200 o C i jest odporna na promieniowanie UV i rdzę. Wsporniki bagażnika dachowego wykonane ze stali zwykłej są ocynkowane, co zapewnia ochronę przed korozją. Powłoki stosowane w środowisku przybrzeżnym lub śnieżnym muszą przetrwać 500 lub więcej godzin testów w mgle solnej, aby można je było uznać za niezawodne.

Systemy montażowe i kompatybilność

Trzy główne style uchwytów samochodowych bagażników dachowych to:

Uchwyty do montażu na rynnie

Stosowane w starszych samochodach z rynnami deszczowymi. Wsporniki te mogą normalnie utrzymać ciężar 80 kg na parę.

Wsporniki do montażu zaciskowego

Nakładane za pomocą gumowanych nóżek i płyt dociskowych na ościeżnice drzwi. Udźwig statyczny - 75 kg.

Systemy montażu na szynie

Pojawia się w niestandardowych wspornikach bagażnika dachowego, w których wytłaczane aluminiowe szyny są przykręcane do dachu za pomocą śrub M8 dokręcanych momentem 1820 Nm z uszczelkami, aby instalacja była wodoodporna.

Studium przypadku: Off-Road Expedition Build

Wyprawa terenowa wymaga pewnych modyfikacji pojazdu, które nie są związane ze zwykłym użytkowaniem w mieście. Wyposażenie 4 × 4 w mocniejsze niestandardowe wsporniki bagażnika dachowego, aby ładunki dachowe były bezpieczne w trudnych warunkach, jest jednym z takich niezbędnych ulepszeń. W tym studium przypadku przyjrzymy się kompletnemu zestawowi, który będzie używany podczas dwutygodniowej wyprawy lądowej przez skalistą pustynię i leśne drogi.

Platforma i wymagania dotyczące pojazdów

Użyty pojazd to Toyota Land Cruiser serii 76 z 2021 r., którego zawieszenie to oś pełna, a obciążenie dachu wynosi 150 kg. Wyprawa lądowa miała polegać na zamontowaniu namiotów dachowych, uchwytów na kanistry i paneli słonecznych. Całkowite statyczne obciążenie dachu oszacowano na 120 kg. Fabryczne relingi były niewystarczające, dlatego inżynierowie stworzyli parę niestandardowych wsporników bagażnika dachowego, które pasowały do systemu rynien deszczowych Land Cruiser. Takie wsporniki musiały utrzymać nie tylko ciężar, ale także ekstremalne wibracje podczas jazdy terenowej.

Konstrukcja wspornika i wybór materiału

Wsporniki zostały wycięte laserowo z walcowanej na zimno stali miękkiej o grubości 5 mm (gatunek CR4). Profil U z usztywnionymi kołnierzami został wygięty z każdego wspornika za pomocą hydraulicznej prasy krawędziowej CNC. Przeprowadzono symulacje naprężeń w celu walidacji wspornika przy równoważnym obciążeniu dynamicznym 450 kg (3,75 × statyczne). W krytycznych punktach naprężeń wsporników bagażnika dachowego "Custom Roof Rack" zastosowano klin spawany w celu zwiększenia sztywności skrętnej bez nadmiernego obciążania. Do pokrycia zestawu wsporników zastosowano cynkowanie ogniowe, a następnie utwardzono matową czarną powłokę proszkową w temperaturze 190 o C / 25 minut, aby wytrzymać silne promieniowanie UV na pustyni i ewentualną ekspozycję na deszcz.

Ładowanie i montaż dystrybucji

Wsporniki zostały przymocowane do rynien deszczowych Land Cruisera za pomocą śrub M8 ze stali nierdzewnej i nakrętek zabezpieczających dokręconych momentem 20 Nm. Aby uniknąć zużycia farby i wibracji, między podstawą wspornika a pojazdem umieszczono gumowe podkładki (neopren o grubości 5 mm). Zostały one obciążone przez sześć wsporników bagażnika dachowego (po trzy z każdej strony) rozmieszczonych w odstępach 650 mm, aby zapewnić najlepszy rozkład naprężeń. Testy dynamiczne wykazały brak przesunięć nawet po 500 km testów mieszanych.

Wyniki ekspedycji zostaną omówione w tej sekcji.

- Pojazd przejechał ponad 2400 km w zróżnicowanym terenie: faliste ścieżki, skaliste podjazdy i przeprawy przez rzeki. Temperatury otoczenia wahały się od -3°C w nocy do 42°C w południe w regionach pustynnych.

- Niestandardowe wsporniki bagażnika dachowego wytrzymały do samego końca: Oględziny nie wykazały odprysków farby ani uszkodzeń spawów. Wystąpiło nieznaczne przesunięcie ładunków, a wsporniki nie były dokręcone podczas całej podróży.

- Poziomy wibracji w punktach montażowych: Stwierdzono, że poziomy drgań w punktach montażowych mieściły się w zakresie od +0,3 g RMS do -0,3 g RMS. Tak niska wartość świadczyła o dobrym tłumieniu drgań dzięki gumowym warstwom izolacyjnym i sztywności wsporników.

Analiza i korekta po podróży

Wsporniki zostały zdemontowane, a po podróży przeprowadzono inspekcję. Żaden z nich nie miał widocznych śladów zmęczenia lub korozji powierzchniowej. Test mgły solnej wykazał, że powłoka przekroczyła 750-godzinne standardy odporności. Informacje zwrotne od zespołu terenowego spowodowały drobne udoskonalenia konstrukcyjne przyszłych modeli, takie jak dłuższe otwory szczelinowe umożliwiające łatwiejszą regulację i dodatkowe elementy do montażu akcesoriów. Poniższe ulepszenia zapewniają również większą wszechstronność uchwytów do bagażników dachowych w trudnych warunkach.

Wnioski

Przy wyborze wspornika bagażnika dachowego należy wziąć pod uwagę nie tylko jego dopasowanie, ale także trwałość, bezpieczeństwo i wydajność. Zarówno niestandardowe wsporniki bagażnika dachowego, jak i samochodowe wsporniki bagażnika dachowego muszą być dokładnie zaprojektowane, niezależnie od tego, czy są tworzone z myślą o trudnych wyprawach, czy codziennej użyteczności. Niezależnie od tego, czy chodzi o wybór materiału i procedurę spawania, czy też rozszerzalność cieplną i testy cykliczne, każdy aspekt jest ważny dla promowania niezawodności powstałego systemu. Może się wydawać, że inwestycja w wysokiej jakości wsporniki to niewiele, jednak gdy sprzęt, narzędzia, a nawet sam namiot jest na górzeStaje się to jedną z najważniejszych decyzji, jakie można podjąć.

Najczęściej zadawane pytania

P1: Jaki jest dopuszczalny ciężar nieoryginalnych wsporników bagażnika dachowego?

Niestandardowe wsporniki bagażnika dachowego mają zwykle nośność statyczną 75 150 kg, w zależności od materiału i konstrukcji. Muszą one być w stanie wytrzymać 2-5 razy większe obciążenie w warunkach dynamicznych, takich jak jazda terenowa lub jazda z dużą prędkością. Nigdy nie należy pomijać współczynnika bezpieczeństwa uchwytu, który powinien wynosić 2,0 lub więcej.

P2: Czy wsporniki bagażnika dachowego można zamontować bez przerabiania pojazdu?

I tak, większość takich rzeczy jak wsporniki bagażnika dachowego samochodu są przeznaczone do wykorzystania fabrycznie zainstalowanych punktów montażowych lub relingów dachowych. Niemniej jednak, niestandardowe wsporniki bagażnika dachowego mogą wymagać drobnych regulacji lub specjalnych zestawów montażowych, szczególnie w przypadku nietypowych pojazdów lub pojazdów wyprawowych.

P3: Jakie są odpowiednie materiały na wsporniki bagażnika dachowego w trudnych warunkach?

Zazwyczaj stosuje się stal ocynkowaną i anodyzowane aluminium. Wsporniki bagażnika dachowego mogą być wykonane ze stali o grubości 4-6 mm, malowanej proszkowo i zabezpieczonej przed korozją, dzięki czemu mogą wytrzymać działanie soli, promieniowania UV i szerokich zakresów temperatur.

0 komentarzy