Over het aanpassen van voertuigen en het toevoegen van voorzieningen, de term aangepaste dakdragers is gemeengoed geworden in de groepen van outdoor enthousiastelingen, overlanders en commerciële wagenparkbeheerders als een accessoire waar ze niet zonder kunnen. Deze beugels vormen het structurele verbindingspunt van een voertuigdak met wat er dan ook op gemonteerd wordt: laadmanden, daktenten, zonnepanelen of jerrycans. De echte wereld eist dat dakdraagbeugels zowel statische als dynamische belasting kunnen dragen, of het nu gaat om het voorbereiden van een 4×4 om op pad te gaan of gewoon de noodzaak om meer lading te vervoeren met een dagelijkse chauffeur.

De dakdragers voor auto's zijn verkrijgbaar in een grote verscheidenheid aan types, van universele pasvorm tot een specifiek automerk en model. Ze zijn allemaal gevormd om goed te passen, het gewicht van de lading te ondersteunen en ze bloot te stellen aan de elementen. De aangepaste dakdragers blijken de ideale oplossing te zijn voor mensen die behoefte hebben aan sterkere beugels of voertuigspecifieke aanpassingen. Ze kunnen precies worden geplaatst, hebben een grotere belasting en kunnen worden uitgerust met speciale apparatuur.

Het volgende artikel gaat dieper in op materiaal- en ontwerpengineering op het niveau van vermoeiingstesten en echte casestudies.

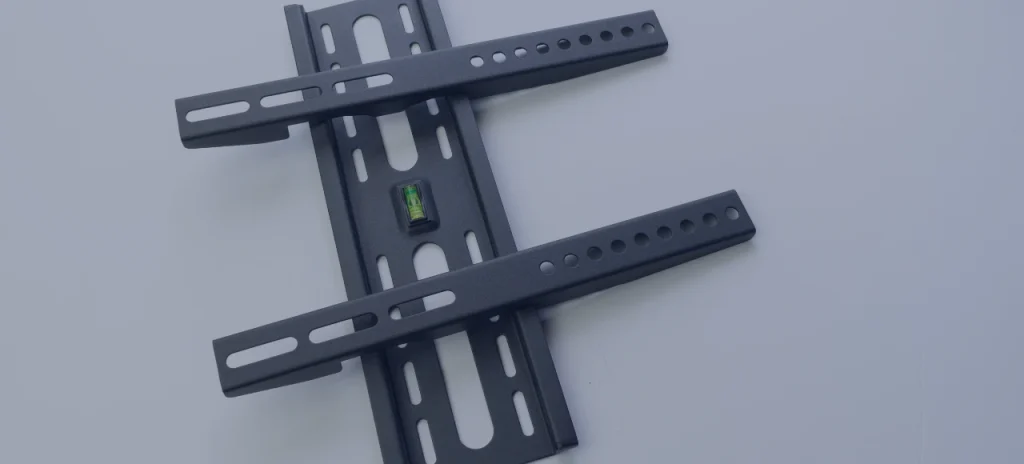

Dakdragers

Dakdragers zijn structurele steunpunten die worden gebruikt om rekken, manden en accessoires op het dak van een voertuig te monteren. Op deze beugels worden draagsystemen gebouwd, waardoor ze zeer nuttig zijn voor vrachtvervoer, overlanding en industrieel gebruik. Wat betreft het monteren van een bestelwagen of zelfs het bedenken van een op maat gemaakt 4×4 systeem, is de soort beugel te gebruiken en het materiaal zijn van groot belang.

Praktische Verdelingen en Gebruik

1. OEM beugels op maat

Original Equipment Manufacturer (OEM) beugels zijn voertuigspecifieke beugels. Ze zijn handig en in de meeste gevallen niet krachtig genoeg of niet veelzijdig genoeg om te worden gebruikt bij serieuzer werk. Aangepaste dakdragerbeugels aan de andere kant zijn gemaakt met een aantal toepassingen in gedachten, en men kan zich vrij voelen om de grootte, materiaalsoort en de bevestigingsmethode ook te veranderen.

2. Autodak Rack Beugels Gebruik

Dakdragers voor auto's zijn licht tot middelzwaar en bestaan uit daktenten, fietsdragers en opbergdozen. De mate van aanpassing is in dit geval gericht op de gewichtsverdeling, aerodynamica en de aanpassing kan eenvoudig worden geïnstalleerd zonder de structuur van het voertuig te beschadigen.

Gebruikt materiaal en mechanische eigenschappen

Het ontwerp van op maat gemaakte dakdraagbeugels en dakdraagbeugels voor auto's hangt grotendeels af van de keuze van het gebruikte materiaal. Het gebruikte materiaal bepaalt ook de sterkte van de beugel, maar ook het gewicht, de corrosiebestendigheid, de vermoeiingslevensduur en de prestaties onder verschillende thermische en mechanische belastingen zijn afhankelijk van het materiaal.

De meest gebruikte materialen, hun mechanische eigenschappen en hun geschiktheid voor toepassing zijn als volgt.

1. Aluminiumlegering 6061-T6

De meest geprefereerde legering voor het maken van dakdraagbeugels is aluminiumlegering 6061-T6 omdat deze zeer sterk maar licht in gewicht is, niet corrosief is en machinaal bewerkt of gelast kan worden.

Mechanische eigenschappen:

- Opbrengststerkte: 276 MPa

- Uiteindelijke treksterkte (UTS): 310 MPa

- Vermoeiingsgrens (omgekeerde spanning): ~96 MPa

- Elastische Modulus: 68,9 Giga Pascal

- Afschuifsterkte: 207 MPa

- Dichtheid: 2,70 g/cm 3

- Smeltpunt: ~582-652 o C

- Warmtegeleidingsvermogen 167 W/m K

- Bedrijfstemperatuurbereik: -200 °C tot 150 °C

Voordelen

- Lichtgewicht - een verbazingwekkende draagkracht met een verwaarloosbare toename in massa

- De randen kunnen geanodiseerd of gepoedercoat zijn.

- T6-toestand heeft sterkte na machinale bewerking [reactie].

Beperkingen:

- Onvriendelijk voor spanningscorrosie in chloriderijke omgevingen (bijv. marine)

Toepassingen:

En werd gebruikt in off-road- en overlandtoepassingen waarbij de beugels van de dakdragers als op maat gemaakt zouden worden beschouwd, maar dynamische belastingen tot 120 kg en meer dan 500.000 cycli van trillingsmoeheid moesten doorstaan zonder permanente vervorming (plasticiteit).

2. Roestvrij staal (304/316)

Toepassingen van roestvrij staal waarbij stijfheid en corrosiebestendigheid belangrijker zijn dan het gewicht zijn te vinden in de dakdragers van auto's. De meest voorkomende zijn 304 en 316.

Mechanische eigenschappen (304):

- Opbrengststerkte: -215MPa

- UTS: 505-585 MPa

- Rek Break: 40 procent.

- Dichtheid: 7,9 g/cm 3

- bedrijfstemperatuur: -196C tot 870C

- Thermische uitzetting: 17,2 μm/m C graden.

- Corrosiebestendigheid: zeer goed, vooral in stedelijke en industriële omgevingen

Grade 316 wordt normaal gesproken gebruikt in een chloride-rijke omgeving omdat het extra molybdeen bevat, waardoor het materiaal een superieure weerstand heeft.

Voordelen:

- Bestand tegen oxidatie, regen, UV en zoutnevel

- Hoge treksterkte, vermoeiingssterkte, statische en dynamische belastingen.

Kan ook worden gebruikt voor zware toepassingen, waarbij het gewicht van de lading die moet worden ondersteund door de dakdragers meer dan 150 kg moet bedragen.

Beperkingen:

- Dichter dan aluminium (ongeveer 3x).

- machines en lassen in het bijzonder;

- Mild staal (koudgewalst koolstofstaal, A36 of gelijkwaardig)

Zacht staal

Zacht staal is heel gebruikelijk in goedkope constructies waar het sterkte vereist en geen lange levensduur zonder andere coating, zoals de dakdragers van auto's.

Mechanische eigenschappen:

- Opbrengststerkte: ongeveer 250 MPa

- UTS: ~370 MPa

- Vermoeiingsgrens (schatting): ~100 MPa

- Dichtheid: 7,85g/cm 3

- Brinell-hardheid: 120 -180

- Warmtegeleidingscoëfficiënt 43 W/m K

- Fusietemperatuur: -1540-1425 o °C.

Voordelen:

- Goedkoop als tijdelijke maatregel of noodoplossing.

- Hoge bewerkbaarheid

- Met bakstenen versterkte beugels, onder een beperkt aantal spanningscycli

Beperkingen:

- Moet worden geverfd, gegalvaniseerd of gepoedercoat; is klaar om te roesten

- Slechte weerstand tegen vermoeiing in vergelijking met aluminium en roestvrij staal

Gebruikscasus:

Toepassing op wagenparksystemen of aanhangwagens waarbij de dakdragers in serie worden geproduceerd en vervolgens worden gepoedercoat met een poedercoating op basis van epoxy met een zoutnevelbestendigheid van 500 uur of meer (ASTM B117-norm).

3. Composietmaterialen (koolstofvezelversterkte polymeren - CFRP)

Houders voor dakdragers van CFRP op maat worden af en toe vervaardigd voor high-end toepassingen, maar in kleine volumes en voornamelijk in de motorsport of voor gewichtsextreem gebruik.

Eigenschappen:

- Treksterkte: ~600-1200 MPa

- Dichtheid: 1,6 g/cm 3

- Ongezonde vermoeidheid: enorm

- Thermische stabiliteit: Tot 150 o C afhankelijk van de harsmatrix,

- Corrosiebestendigheid: Zeer goed

Voordelen:

- Ultralichtgewicht

- Individuele aerodynamische vormen kunnen worden gegoten

Beperkingen:

- Zeer duur

- Gevallen die subtiliteit missen

- En een schroef, zonder inzetstukken, zou geen goed vooruitzicht zijn

Materiaalvergelijkingstabel

| Eigendom | Aluminium 6061-T6 | 304 roestvrij staal | Zacht staal | CFRP |

| Opbrengststerkte (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Dichtheid (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Corrosiebestendigheid | Matig | Uitstekend | Laag | Uitstekend |

| Thermische grenswaarde (°C) | 150 | 870 | 500+ | ~150 |

| Weerstand tegen vermoeiing | Matig | Hoog | Laag | Zeer hoog |

| Bewerkbaarheid | Uitstekend | Matig | Hoog | Laag |

Materiaalkeuze

Het materiaal van de dakdraagbeugels of dakdraagbeugels voor auto's moet worden gekozen met inachtneming van de structurele vereisten, de omgeving, het laadvermogen van het gewicht en de kosten.

- Bij intensief off-roadgebruik is de goede balans tussen sterkte en corrosiebestendigheid het aluminium met poedercoating 6061-T6.

- Wanneer het voertuig vochtig of chemisch moet worden opgeslagen, zoals bij kustvoertuigen of industriële voertuigen, is roestvrij staal gewenst.

- Zacht staal kan voldoen bij tijdelijk of overdekt gebruik, maar moet wel enigszins beschermd worden tegen corrosie.

- CFRP is een exotisch, maar geen gangbaar materiaal vanwege de kosten en de bevestigingsproblemen.

De ingenieurs en fabrikanten moeten ook rekening houden met andere factoren, zoals de thermo-expansie, de verandering van de voorspanning van de bout door warmte en de spanningsconcentratie bij de bochten en gaten, die de betrouwbaarheid op lange termijn beïnvloeden bij herhaalde belastingscycli.

Dakdragers Beugels Productieproces

De technologie van het vervaardigen van dakdraagbeugels is een complex werkproces en vereist de coördinatie van nauwkeurige materiaalvorming, verbinding, oppervlakteafwerking en inspectie. Bij zowel aangepaste dakdraagbeugels als dakdraagbeugels voor auto's zijn afmetingen, mechanische integriteit en corrosiebestendigheid van het grootste belang. De belangrijkste stappen van het end-to-end productieproces zijn als volgt.

1. CAD-ontwerp, technische analyse

Voordat de beugel in de echte wereld wordt geproduceerd, maakt een ingenieur een model in een van de CAD-softwareprogramma's (Computer-Aided Design), waaronder Solid Works, Auto CAD of Fusion 360. Dit model bevat de locaties van de bevestigingsgaten, buiglijnen en montagelocaties. Dit model bevat de locaties van bevestigingsgaten, buiglijnen en montagelocaties. Finite Element Analysis (FEA) wordt normaal gesproken uitgevoerd om het gedrag van de beugel met betrekking tot statische en dynamische belastingen te simuleren. In het geval van op maat gemaakte beugels voor dakdragers kan FEA worden gebruikt om locaties van spanningsconcentratie te ontdekken die anders niet zouden zijn opgelost totdat de materiaaldikte is geoptimaliseerd of het onderdeel is versterkt.

De volgende ontwerpparameters zijn belangrijk:

- Buigtoeslag en radius (1-2x materiaaldikte normaal).

- Gatentolerantie ( +-0,1 mm)

- Afstand tussen gaten in het midden (bijv. 100 mm x 50 mm)

- Minimale buigradius (20°-30° om scheuren te voorkomen)

2. Materialen - laser- of waterstraalsnijden

Als er overeenstemming is bereikt over het ontwerp, wordt het ruwe plaatwerk in vorm gesneden met zeer nauwkeurige CNC-lasersnijders of waterstraalmachines. Deze procedures zorgen voor een superieure maatprecisie en randafwerking.

- Lasersnijden: Een servolaser wordt gericht op CO2 of op een fiberlaser (~336kW) om metalen tot 10 mm dikte te snijden.

- Waterstraalsnijden: Waterstraalsnijden is snijden met water onder hoge druk (~60.000 psi) en een mengsel van abrasieve deeltjes dat wordt gebruikt om een warmtevrije snede te maken.

Lasersnijden is gewenst omdat het zacht staal of roestvrij staal, genaamd dakdragers voor auto's, in korte tijd kan snijden. Bij het waterstraalsnijden van aluminium voor dakdragers op maat is er echter geen sprake van kromtrekken of microscheurtjes, die verband houden met warmte.

- Gemeenschappelijke tolerantie: +/- 0,05 mm

- Dikte van de plaat: 3 mm (normaal), 4 6 mm in zware toepassingen

3. CNC buigen en vormen

Vervolgens worden de blanco metalen platen in vorm geperst met hydraulische kantpersen of servo-elektrische kantpersen. CNC buigen gaat gepaard met een grote herhaalbaarheid en kleine hoektoleranties.

- Perskracht: Dit varieert met het materiaal - 60 ton op 4 mm roestvast staal.

- Tolerantie buighoek: +0,5 -0,5 graad

- Terugveercompensatie: Het wordt bepaald aan de hand van de eigenschappen van het materiaal

- Buigradius: moet minimaal 1,5 keer de materiaaldikte zijn om scheurvorming te voorkomen.

Dakdragers op maat kunnen complexe vormen hebben, zoals een Z-vorm of een C-vorm, met veel bochten die alleen consistent kunnen worden gemaakt met CNC-buigwerk.

4. Lassen en verbinden

Als er meer dan één onderdeel nodig is, bijvoorbeeld dakdragers die uit meerdere onderdelen bestaan, dan moet er worden gelast. De meeste gebruikte lasprocessen zijn:

- MIG-lassen (metaal inert gas): Zacht staal kan worden gelast; het beschermgas is CO 2 of Ar/CO 2 bij 2030 CFH.

- TIG-lassen (wolfraam inert gas): Dit is de beste keuze voor het werken met aluminium en roestvrij staal; er wordt zuiver argon gebruikt.

- Puntlassen: Toegepast op beugels van dunwandig staal, in grote productieseries om dakdraagbeugels voor auto's te produceren.

Van belang bij aluminium is vooral het beheer van de Heat-Affected Zone (HAZ) om kromtrekken te voorkomen. Geslepen lasnaden worden na het lassen geslepen om scherpe randen en spanningsverhogingen glad te maken, zodat ze veilig en vrij van vermoeiing zijn.

Normaal onderzoek na het lassen omvat:

- Poreusheid of ondersnijdingen worden onderzocht door visuele inspectie.

- Testen van oppervlaktescheurtjes - penetrant onderzoek met kleurstof.

- Het testen van het draad- of klinknagelkoppel, ingebed

- Coating en oppervlakteafwerking

Na het vormen en lassen worden oppervlaktebehandelingen toegepast om de corrosiebestendigheid, het uiterlijk en de levensduur te verbeteren. Het is een mooie stap, vooral bij dakdragers voor auto's, die buitenproducten zijn.

5. Populaire coatingtoepassingen

- Poedercoating: Dit is een elektrostatisch aangebrachte droge coating die uithardt bij 180 200 o C in het bereik van 2030 min. Het is zeer UV- en zoutbestendig.

- Anodiseren: Via een proces dat anodiseren wordt genoemd, kan een harde, slijtvaste oxidelaag op aluminium worden aangebracht.

- Thermisch verzinken: De componenten worden toegevoegd in een vat met gesmolten zink (~450 o C), dat het staal een soort opofferende corrosieweerstand biedt.

- E-coating: Brengt een gladde laag grondverf aan op aankomende verfproducten.

- Het gemiddelde gewicht van de coating is 60-100 micron. Goed gecoate onderdelen hebben meer dan 500-1000 uur bescherming bij zoutnevel (ASTM B117).

- Boren, tappen en montagevoorbereiding: Boor- en tapvoorbereidingen voor montage.

- De te monteren gaten kunnen nu worden uitgesneden of moeten later worden bewerkt om een mooie passing in de beugel te krijgen. Rivnuts of lasmoeren met schroefdraad zijn gebruikelijk bij het monteren van accessoires met bouten.

- Gatenmaten: De meest gebruikte gaten zijn M6 (6,5 mm), M8 (8,5 mm) of M10 (10,5 mm).

- Schroefdraadbussen Koppelwaarde: M8 stalen inzet tot 25 Nm

- Assemblagemallen: Assemblagemallen worden gebruikt in massaproductie om zaken als uitlijningen en pasvormen vast te houden.

- Dakdragers op maat kunnen ook worden verzonden met rubberen pakkingen, afstandhouders of antitrilkussentjes die al zijn aangebracht voordat ze definitief worden verpakt.

6. Belastingstesten en kwaliteitsinspectie

Elke zending van de beugels wordt voor verzending gecontroleerd op kwaliteit. De op maat gemaakte dakdragers worden zwaar belast en moeten worden getest op hun belasting.

- Maatcontrole: Kalibers, meters en 3D-laserscanners worden gebruikt

- Belastingstesten: Beugels belast 1,5-2 keer de nominale belasting (d.w.z. 300 kg statisch)

- Cyclusvermoeiingstesten: Bootst 1 miljoen trillingscycli na met servohydraulische testsystemen.

- Thermische cycli: Componenten worden verwarmd en gekoeld tussen +85 °C en -40 °C om het materiaalgedrag onder deze omstandigheden vast te stellen.

Pas als de dakdragers alle tests hebben doorstaan, mogen ze op de markt worden gebracht.

7. Verpakking en traceerbaarheid

De laatste beugels worden gereinigd, gelabeld en opgevuld met schuim of plastic afstandhouders om beschadiging van de oppervlakken te voorkomen. Elke eenheid of batch wordt gelabeld met:

- Kavelnummer

- Materiaalklasse

- Type coating

- Productiedatum

Bij op maat gemaakte dakdragers die worden gebruikt in een bedrijfswagenpark of bij een overheidsopdracht, wordt volledige traceerbaarheidsdocumentatie geleverd, met walserijcertificaten, laslogboeken en coatinginspectierapporten.

Stresssimulatie en belastingstesten

Statische belastingstests

De beugels accepteren 150 -300 kg verticale statische belasting per bevestigingspunt. De testbank wordt belast in stappen van 10 kg en de doorbuiging wordt bij elke stap afgelezen met digitale verplaatsingsmeters.

Dynamische trillingstesten en vermoeiingstesten

Dynamische tests worden uitgevoerd op de Custom dakdragers met 1 miljoen cycli bij 2 -5 Hz om de werkelijke rijomstandigheden met terreinrijden te reproduceren.

- Levensduur: Moet bestand zijn tegen 1 miljoen cycli zonder zichtbare vermoeiingsscheuren.

- Veiligheidsfactor voor vermoeiing: 1,5x -2x de verwachte bedrijfsbelasting

Thermische testen

Om de beugels te testen op extreme klimaatveranderingen, worden de beugels onderworpen aan cycli van 24 uur in kamers variërend van -440 graden C tot 85 graden C. De test controleert de uitzetting van het materiaal en het vasthouden van het boutkoppel.

Ontwerpoverwegingen voor dakdragers

Het conceptuele ontwerp van dakdraagbeugels stelt een aantal belangrijke eisen aan de structurele belasting, het materiaalgedrag en de integratie in het voertuig. Zowel aangepaste dakdraagbeugels als dakdraagbeugels voor auto's moeten bestand zijn tegen de werkelijke spanningen zonder te bezwijken en moeten ook op verschillende soorten daken passen.

Spanningscapaciteit en gewichtscapaciteit

Beugels moeten statisch gewicht kunnen dragen, zoals bagage of lading, en zijn meestal tussen de 50 en 150 kg. Dynamische krachten worden versterkt wanneer de auto in beweging is; dit wordt veroorzaakt door accelereren, remmen en bochten nemen. De dynamische gewichten kunnen twee of zelfs drie keer het statische gewicht zijn. Beugels moeten schokbelastingen tot vijf keer de nominale capaciteit kunnen weerstaan in zware rijomstandigheden. Dit is vooral noodzakelijk in het geval van op maat gemaakte dakdragers, omdat deze meestal worden aangepast om off-road of commercieel te zijn. Een veiligheidsfactor van 2,0 of hoger wordt gewoonlijk gebruikt door ingenieurs bij het ontwerpen.

Vorm- en dikteoptimalisatie van materialen

Sterkte en stijfheid worden beïnvloed door de materiaaldikte. In het geval van staal is 4-6 mm gebruikelijk. Bij aluminium is 2 -3 mm gebruikelijk om gewicht te besparen. Voorgevormde vormen zoals C-profielen of Z-beugels worden vaak gebruikt in dakdragers op maat om stijfheid toe te voegen zonder de omvang te vergroten. De doosvormige ontwerpen bieden meer weerstand tegen buigen en torsie. De optimalisatie van de geometrie en de spanningsverdeling wordt uitgevoerd met behulp van FEA-software. Deze methode is van toepassing op dakdraagbeugels voor auto's en in het bijzonder op massaproductie.

Uitlijning van montage en pasvorm van voertuig

- De pasvorm is het belangrijkste: De dakdraagbeugels voor auto's moeten passen bij het fabriekspatroon van de bouten, de afstand tussen de rails of de harde punten op het dak van het voertuig. Nauwkeurige gaten zijn vereist met een tolerantie van +/- 0,1 mm.

- Aangepaste dakdragers: Er zijn vaak aangepaste CAD-modellen nodig om dakbochten te traceren. Het juiste contact voorkomt geluiden en verbetert de lastoverdracht.

- Rubber Pads of Pakkingen: Tussen de beugel en de carrosserie worden rubberen kussentjes of pakkingen aangebracht. Deze houden corrosie tegen en dienen om trillingen tijdens het rijden te absorberen.

- Levensduur en trillingsvermoeiing Duurzaamheid

Beugels moeten trillingen van verkeersdrempels en wind opvangen. Deze spanningen kunnen na verloop van tijd leiden tot falen door vermoeidheid, tenzij er maatregelen worden genomen. Scherpe hoeken en spanningsverhogingen moeten door de ontwerpers worden vermeden. Afgeschuinde randen en overgangen elimineren het risico op scheuren. De dakdragers op maat die in off-road situaties worden gebruikt, worden meerdere keren getest in een laboratoriumomgeving. Dit zorgt voor veiligheid en duurzaamheid op de lange termijn.

Oppervlaktecoating en omgevingsweerstand

Ze moeten goed worden beschermd tegen corrosie door regen, zout en blootstelling aan de zon. De dakdraagbeugels voor auto's worden meestal geverfd met poedercoatings of gegalvaniseerd. Poedercoating wordt gebakken bij 180-200 o C en is UV- en roestbestendig. De gewone stalen beugels voor dakdragers op maat zijn gegalvaniseerd met zink, wat een opofferingsbescherming biedt. Coatings die worden gebruikt in kust- of sneeuwomgevingen moeten 500 uur of meer zoutsproeitests doorstaan om als betrouwbaar te worden beschouwd.

Montagesystemen en compatibiliteit

De drie belangrijkste stijlen van dakdraagbeugels voor auto's zijn:

Beugels voor gootmontage

Toegepast op oudere auto's met regengoten. Deze beugels kunnen normaal een gewicht van 80 kg/paar dragen.

Beugels voor klembevestiging

Aanbrengen met rubberen voetjes en drukplaten op deurstijlen. Statisch draagvermogen - 75 kg.

Systemen voor railmontage

Komt voor in op maat gemaakte dakdragers, waarbij geëxtrudeerde aluminium rails op het dak worden geschroefd met M8-bevestigingen die worden vastgezet met 1820 Nm en afdichtpakkingen om de installatie waterdicht te maken.

Casestudie: Off-Road Expeditie bouwen

Een off-roadtocht vereist enige aanpassing van een voertuig, die niet gerelateerd is aan gewoon gebruik in de stad. Het uitrusten van een 4×4 met sterkere, op maat gemaakte dakdragers om dakbelading veilig te maken onder zware omstandigheden is een van die essentiële upgrades. In deze casestudy bekijken we een complete uitrusting die wordt gebruikt voor een twee weken durende overlandexpeditie door rotsachtige woestijn- en boswegen.

Platform en vereisten voor de voertuigen

Het gebruikte voertuig is een Toyota Land Cruiser 76 Series uit 2021, met een massieve as en een dakbelasting van 150 kg. De overlandingstocht zou bestaan uit de montage van daktenten, jerrycanhouders en zonnepaneelopstellingen. De schatting van de totale statische dakbelasting was 120 kg. De fabrieksrails waren ontoereikend en daarom produceerden de ingenieurs een paar op maat gemaakte dakdragers die geschikt waren voor het regengootsysteem van de Land Cruiser. Dergelijke beugels moesten niet alleen het gewicht, maar ook de extreme trillingen van terreinrijden tegenhouden.

Beugelontwerp en materiaalkeuze

De beugels werden structureel lasergesneden uit 5 mm dik koudgewalst zacht staal (CR4-kwaliteit). Uit elke beugel werd een U-profiel met verstijfde flenzen gebogen met behulp van een CNC hydraulische afkantpers. Er werden stresssimulaties uitgevoerd om de beugel te valideren met een equivalente dynamische belasting van 450 kg (3,75 × statisch). De term kreeg een hoekplaat gelast op de kritieke stresspunten van de Custom Roof rack brackets," om de torsiestijfheid te verbeteren zonder te zwaar te zijn. Thermisch verzinken werd gebruikt om de beugelset te coaten en vervolgens werd de matzwarte poedercoating uitgehard bij 190 o C / 25 min om de zware UV-straling in de woestijn en mogelijke blootstelling aan regen te weerstaan.

De distributie laden en monteren

De beugels werden aan de regengoten van de Land Cruiser bevestigd met roestvrijstalen M8 U-bouten en borgmoeren die waren vastgedraaid met 20 Nm. Om slijtage van de verf en trillingen te voorkomen, werden rubberen kussentjes (5 mm dik neopreen) tussen de beugelbasis en het voertuig geplaatst. Deze werden belast via zes dakdraagbeugels (drie aan elke kant) die op 650 mm afstand van elkaar waren geplaatst om de belasting zo goed mogelijk te verdelen. Dynamische tests toonden aan dat er geen verschuiving optrad, zelfs niet na 500 km gemengd testen.

De prestaties tijdens de expeditie worden in dit hoofdstuk besproken.

- Het voertuig legde meer dan 2400 km af over gevarieerd terrein: golfbanen, rotsachtige beklimmingen en rivieroversteken. De omgevingstemperaturen varieerden van -3 °C 's nachts tot 42 °C 's middags in woestijngebieden.

- De op maat gemaakte dakdragers hielden stand tot het einde: Visueel onderzoek toonde aan dat er geen verfschilfers of lasfouten waren. Er was een onbeduidende verschuiving van de lading en de beugels waren tijdens de hele rit niet vastgedraaid.

- Trillingsniveaus bij de montagepunten: De trillingsniveaus op de bevestigingspunten bleken binnen +0,3 g RMS tot -0,3 g RMS te liggen. Zo'n lage waarde was het bewijs van een goede trillingsdemping dankzij de rubberen isolatielagen en de stijfheid van de beugels.

Analyse en correctie na de reis

De steunen werden gedemonteerd en na de reis geïnspecteerd. Geen van de steunen vertoonde tekenen van vermoeidheid of oppervlaktecorrosie. Een zoutneveltest toonde aan dat de coating beter bestand was tegen 750 uur. De feedback van het veldteam leidde tot kleine verfijningen van het ontwerp van toekomstige modellen, zoals langere sleufgaten voor eenvoudigere afstelling en extra voorzieningen om accessoires te monteren. De volgende verbeteringen zorgen ook voor een betere veelzijdigheid van de dakdragers in zware omstandigheden.

Conclusie

Bij het kiezen van een dakdragerbeugel is pasvorm niet de enige overweging; er moet ook rekening worden gehouden met duurzaamheid, veiligheid en prestaties. Zowel de aangepaste dakdraagbeugels als de dakdraagbeugels voor auto's moeten nauwkeurig worden ontworpen, of je ze nu maakt voor ruige expedities of voor dagelijks gebruik. Of het nu gaat om materiaalselectie en lasprocedures of thermische expansie en cyclustests, elk aspect is belangrijk om de betrouwbaarheid van het resulterende systeem te bevorderen. Het lijkt misschien niet veel om te investeren in kwalitatief hoogwaardige beugels, maar als je uitrusting, gereedschap of zelfs je tent staat bovenwordt het een van de belangrijkste beslissingen die je kunt nemen.

FAQs

V1: Wat is het toegestane gewicht van aftermarket dakdragers?

Aangepaste dakdragers hebben over het algemeen een statische belasting van 75 150 kg, afhankelijk van materiaal en ontwerp. Ze moeten in staat zijn om 2-5 keer die belasting te weerstaan onder dynamische omstandigheden zoals off-road rijden of reizen met hoge snelheid. Vergeet nooit de veiligheidsfactor van de beugel, die 2,0 of meer moet zijn.

V2: Kunnen dakdraagbeugels voor auto's worden geïnstalleerd zonder het voertuig aan te passen?

En ja, de meeste dingen zoals dakdraagbeugels voor auto's zijn bedoeld om gebruik te maken van in de fabriek geïnstalleerde montagepunten of dakrails. Niettemin kunnen aangepaste dakdragers kleine aanpassingen of speciale montagesets nodig hebben, vooral op ongebruikelijke voertuigen of expeditievoertuigen.

V3: Wat zijn de geschikte materialen voor dakdraagbeugels in barre omstandigheden?

Gegalvaniseerd staal en geanodiseerd aluminium zijn gebruikelijk. Harde omgevingen Aangepaste dakdraagbeugels kunnen worden gemaakt van 4-6 mm dik staal, met poedercoating en corrosiebescherming zodat ze bestand zijn tegen zout, UV en grote temperatuurverschillen.

0 reacties