Термин "кронштейны для багажника на крышу", относящийся к модификациям и дополнениям к транспортным средствам, стал общепринятым в среде любителей активного отдыха, оверлендеров и менеджеров коммерческих автопарков как аксессуар, без которого они не могут обойтись. Эти кронштейны образуют структурную точку соединения крыши автомобиля со всем, что на ней установлено: грузовыми корзинами, палатками на крыше, солнечными батареями или канистрами. Реальный мир требует, чтобы кронштейны багажника были способны выдерживать как статическую, так и динамическую нагрузку, будь то подготовка автомобиля 4×4 к прохождению трассы или просто необходимость перевозить больше груза на повседневном автомобиле.

Кронштейны для багажника на крышу автомобиля представлены в широком ассортименте, начиная от универсальных и заканчивая конкретной маркой и моделью автомобиля. Все они имеют форму, обеспечивающую плотное прилегание, выдерживающую вес груза и подвергающую его воздействию элементов. Кронштейны для багажника на крышу на заказ - идеальное решение для тех, кому нужны более прочные кронштейны или адаптация под конкретный автомобиль. Они могут быть установлены точно, выдерживать большую нагрузку и оснащаться специальным оборудованием.

В следующей статье мы рассмотрим материалы и конструкцию на уровне усталостных испытаний и реальных примеров.

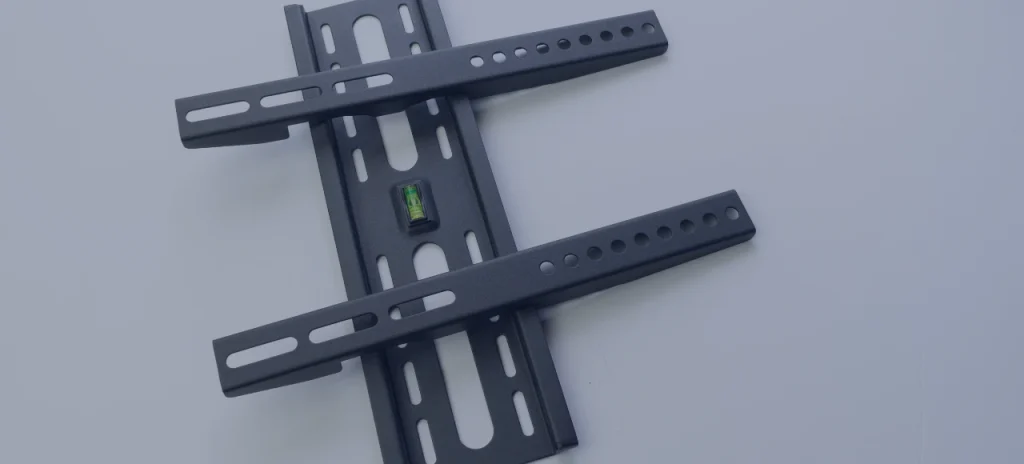

Кронштейны для багажника на крышу

Кронштейны для багажника на крышу - это конструктивные элементы, используемые для крепления багажников, корзин и аксессуаров на крыше автомобиля. На этих кронштейнах строятся несущие системы, что делает их очень востребованными при перевозке грузов, путешествиях по суше и в промышленности. Что касается вопроса установки на фургон или даже создания индивидуальной системы 4×4, то вид кронштейна и материал вызывают серьезные опасения.

Практическое разделение и использование

1. OEM пользовательские кронштейны

Кронштейны производителя оригинального оборудования (OEM) - это кронштейны, предназначенные для конкретного автомобиля. Они удобны и, в большинстве случаев, недостаточно мощны или недостаточно универсальны для использования в более серьезных работах. Кронштейны для багажника на крышу, напротив, изготавливаются с учетом конкретных задач, и можно смело менять размер, марку материала, а также способ крепления.

2. Кронштейны для багажника на крышу автомобиля Примеры использования

Кронштейны для багажников на крышу автомобиля относятся к легкому и среднему классу и включают в себя тенты на крышу, багажники для велосипедов и багажные боксы. Уровень кастомизации в этом случае ориентирован на распределение веса, аэродинамику, а также на возможность легкой установки без нарушения конструкции автомобиля.

Используемый материал и механические свойства

Конструкция кронштейнов для багажника на крышу и автомобильных багажников во многом зависит от выбора используемого материала. От материала также зависит прочность кронштейна, а от материала - вес, коррозионная стойкость, усталостная долговечность и работа при различных тепловых и механических нагрузках.

Наиболее часто используемые материалы, их механические свойства и пригодность для применения представлены ниже.

1. Алюминиевый сплав 6061-T6

Наиболее предпочтительным сплавом для изготовления кронштейнов багажника на крышу является алюминиевый сплав 6061-T6, так как он очень прочный, но легкий по весу, не подвержен коррозии, поддается механической обработке или сварке.

Механические свойства:

- Предел текучести: 276 МПа

- Предельная прочность на разрыв (UTS): 310 МПа

- Предел усталости (обратное напряжение): ~96 МПа

- Модуль упругости: 68,9 гигапаскалей

- Прочность на сдвиг: 207 МПа

- Плотность: 2,70 г/см 3

- Температура плавления: ~582-652 o C

- Теплопроводность 167 Вт/м K

- Диапазон рабочих температур: от -200 °C до 150 °C

Преимущества

- Легкий вес - удивительная прочность подшипников при незначительном увеличении массы

- Края могут быть анодированы или покрыты порошковой краской.

- Отпуск T6 имеет прочность после механической обработки [ответ]

Ограничения:

- Не подвержен коррозионному растрескиванию под напряжением в среде с высоким содержанием хлоридов (например, в морской среде).

Приложения:

Он использовался для внедорожных и сухопутных применений, где кронштейны багажника считались бы заказными, но должны были выдерживать динамические нагрузки до 120 кг и более 500 000 циклов вибрационной усталости без постоянной деформации (пластичности).

2. Нержавеющая сталь (304/316)

Применение нержавеющей стали, когда жесткость и устойчивость к коррозии важнее веса, находит применение в кронштейнах автомобильных багажников. Наиболее распространенными являются марки 304 и 316.

Механические свойства (304):

- Предел текучести: -215 МПа

- UTS: 505-585 МПа

- Разрыв удлинения: 40 процентов.

- Плотность: 7,9 г/см 3

- рабочая температура: от -196C до 870C

- Тепловое расширение: 17,2 мкм/м C градусов.

- Коррозионная стойкость: очень хорошая, особенно в городской и промышленной атмосфере

Марка 316 обычно используется в среде, богатой хлоридами, так как содержит дополнительный молибден, который обеспечивает материалу повышенную стойкость.

Преимущества:

- Устойчивость к окислению, дождю, ультрафиолету и солевому туману

- Высокая прочность на разрыв, усталость, нагрузки, статические и динамические.

Также может использоваться в условиях высоких нагрузок, когда вес груза, который должен поддерживаться кронштейнами автомобильного багажника, должен превышать 150 кг.

Ограничения:

- Плотнее алюминия (примерно в 3 раза).

- В частности, машины и сварочные аппараты;

- Низкоуглеродистая сталь (холоднокатаная углеродистая сталь, A36 или аналогичная

Мягкая сталь

Мягкая сталь очень часто используется в недорогих конструкциях, где требуется прочность и не требуется длительный срок службы без какого-либо другого покрытия, например, в кронштейнах автомобильных багажников.

Механические свойства:

- Предел текучести: около 250 МПа

- UTS: ~370 МПа

- Предел усталости (расчетный): ~100 МПа

- Плотность: 7,85 г/см 3

- Твердость по Бринеллю: 120 -180

- Теплопроводность 43 Вт/м K

- Температура плавления: -1540-1425 o °C.

Преимущества:

- Дешево, как временная мера или временное решение.

- Высокая обрабатываемость

- Кирпичные армированные кронштейны, при ограниченном количестве циклов нагрузки

Ограничения:

- Требуется покраска, гальванизация или порошковое покрытие; готов к ржавчине

- Низкая усталостная прочность по сравнению с алюминием и нержавеющей сталью

Пример использования:

Применяется в автомобильных парках и прицепах, где кронштейны багажника на крышу производятся серийно, а затем покрываются порошковым покрытием на эпоксидной основе с 500 или более часов стойкости к солевому туману (стандарт ASTM B117).

3. Композитные материалы (полимеры, армированные углеродным волокном - CFRP)

Кронштейны для багажника на крышу из углепластика иногда производятся для высококлассного использования, хотя и в небольших объемах, и в основном для автоспорта или экстремального использования веса.

Свойства:

- Прочность на разрыв: ~600-1200 МПа

- Плотность: 1,6 г/см 3

- Нездоровая усталость: огромная

- Термическая стабильность: До 150 o C в зависимости от матрицы смолы,

- Устойчивость к коррозии: Очень хорошо

Преимущества:

- Ультралегкий

- Возможно изготовление индивидуальных аэродинамических форм

Ограничения:

- Очень дорого

- Случаи, которым не хватает тонкости

- А завинчивающийся, без вставок, будет не самой лучшей перспективой.

Сравнительная таблица материалов

| Недвижимость | Алюминий 6061-T6 | Нержавеющая сталь 304 | Мягкая сталь | CFRP |

| Предел текучести (МПа) | 276 | 215 | 250 | 600+ |

| UTS (МПа) | 310 | 585 | 370 | 1200 |

| Плотность (г/см³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Устойчивость к коррозии | Умеренный | Превосходно | Низкий | Превосходно |

| Тепловой предел (°C) | 150 | 870 | 500+ | ~150 |

| Сопротивление усталости | Умеренный | Высокий | Низкий | Очень высокий |

| Обрабатываемость | Превосходно | Умеренный | Высокий | Низкий |

Выбор материала

Материал кронштейнов для багажника на крышу или автомобильного багажника на крышу выбирается с учетом конструктивных требований, условий окружающей среды, допустимой весовой нагрузки и стоимости.

- В случае интенсивного использования на бездорожье хорошим балансом между прочностью и коррозионной стойкостью является алюминий 6061-T6 с порошковым покрытием.

- Если автомобиль должен храниться в условиях воздействия влаги или химических веществ, как в случае с прибрежными или промышленными транспортными средствами, желательно использовать нержавеющую сталь.

- Для временного или крытого использования может подойти низкоуглеродистая сталь, но она должна иметь определенную защиту от коррозии.

- Углепластик является экзотическим, но не основным материалом из-за стоимости и проблем с креплением.

Инженеры и изготовители должны учитывать и другие факторы, в том числе терморасширение, изменение предварительного натяжения болтов под воздействием тепла и концентрацию напряжений в изгибах и отверстиях, которые влияют на долговременную надежность при многократных циклах нагрузки.

Процесс производства кронштейнов для багажника на крышу

Технология производства кронштейнов для багажника на крышу представляет собой сложный рабочий процесс, требующий координации точного формирования материала, соединения, обработки поверхности и контроля. При изготовлении кронштейнов для багажника на крышу и кронштейнов для багажника на крышу автомобиля первостепенное значение имеют размеры, механическая целостность и коррозионная стойкость. Основные этапы сквозного производственного процесса выглядят следующим образом.

1. Проектирование в САПР, инженерный анализ

Прежде чем кронштейн будет изготовлен в реальном мире, инженер смоделирует его в одной из программ автоматизированного проектирования (CAD), включая Solid Works, Auto CAD или Fusion 360. В этой модели указываются места расположения отверстий для крепежа, линии изгиба и места крепления. Анализ методом конечных элементов (FEA) обычно проводится для моделирования поведения кронштейна в условиях статических и динамических нагрузок. В случаях, когда кронштейны багажника изготавливаются на заказ, FEA может использоваться для обнаружения мест концентрации напряжений, которые в противном случае не были бы обнаружены до тех пор, пока не будет оптимизирована толщина материала или не будет усилена деталь.

Важны следующие параметры конструкции:

- Припуск на изгиб и радиус (нормальная толщина материала 1-2x).

- Допуск отверстия (+-0,1 мм)

- Межосевое расстояние между отверстиями (например, 100 мм x 50 мм)

- Минимальный радиус изгиба (20-30 градусов во избежание растрескивания)

2. Материалы - лазерная или гидроабразивная резка

После достижения согласия по дизайну необработанный листовой металл разрезается на высокоточные лазерные резаки с ЧПУ или гидроабразивные станки. Эти процедуры обеспечивают превосходную точность размеров и качество обработки кромок.

- Лазерная резка: Серволазер фокусируется либо на CO2, либо на волоконном лазере (~336 кВт) для резки металлов толщиной до 10 мм.

- Гидроабразивная резка: Гидроабразивная резка - это резка водой под высоким давлением (~60 000 фунтов на квадратный дюйм) и смесью абразивных частиц, которая используется для обеспечения резки без нагрева.

Лазерная резка предпочтительна, поскольку позволяет в короткие сроки разрезать низкоуглеродистую или нержавеющую сталь, называемую кронштейнами для багажника на крышу автомобиля. Тем не менее, гидроабразивная резка алюминия для изготовления кронштейнов багажника на крышу не предполагает деформации или микротрещин, которые связаны с нагревом.

- Общий допуск: +/- 0,05 мм

- Толщина листа: 3 мм (обычная), 4 6 мм в тяжелых условиях эксплуатации

3. Гибка и формовка с ЧПУ

Затем заготовки металлических листов прессуются в форму с помощью гидравлических или сервоэлектрических листогибочных прессов. Гибка с ЧПУ связана с большой повторяемостью и малыми угловыми допусками.

- Сила прессы: Этот показатель зависит от материала - 60 тонн на нержавеющей стали толщиной 4 мм.

- Допуск на угол изгиба: +0,5 -0,5 град.

- Компенсация за пружину: Он определяется в зависимости от свойств материала

- Радиус изгиба: должна быть минимум в 1,5 раза больше толщины материала, чтобы предотвратить растрескивание.

Кронштейны для багажника на крышу могут иметь сложную форму, например, Z-образную или C-образную, с множеством изгибов, которые можно обеспечить только с помощью гибки на ЧПУ.

4. Сварка и соединение

Если требуется более одной детали, например, многокомпонентные кронштейны для багажника на крышу, то необходимо использовать сварку. В основном используются следующие виды сварки:

- Сварка MIG (металл в инертном газе): Можно сваривать низкоуглеродистую сталь; в качестве защитного газа используется CO 2 или Ar/CO 2 при 2030 CFH.

- Сварка TIG (вольфрамовый инертный газ): Это лучший выбор для работы с алюминием и нержавеющей сталью; используется чистый аргон.

- Точечная сварка: Применяется для кронштейнов из тонкокалиберной стали, в крупносерийном производстве для изготовления кронштейнов автомобильных багажников.

В частности, для алюминия интерес представляет управление зоной термического влияния (HAZ) во избежание коробления. Шлифовка Сварные швы после сварки шлифуются для сглаживания острых кромок и напряжений, чтобы сделать их безопасными и не подверженными усталости.

Обычный осмотр после сварки включает в себя:

- Пористость или подрезы исследуются путем визуального осмотра.

- Испытание на поверхностное растрескивание - испытание красителем.

- Проверка момента затяжки резьбы или заклепки, встраивание

- Нанесение покрытий и обработка поверхности

Поверхностная обработка применяется после формовки и сварки для повышения коррозионной стойкости, улучшения внешнего вида и срока службы. Это хороший шаг, особенно для кронштейнов багажника на крышу автомобиля, которые являются предметами, находящимися на открытом воздухе.

5. Популярные области применения покрытий

- Порошковое покрытие: Это электростатическое сухое покрытие, которое отверждается при температуре 180 200 о С в течение 2030 минут. Обладает высокой устойчивостью к УФ-излучению и воздействию соли.

- Анодирование: С помощью процесса, называемого анодированием, на алюминий наносится твердое, износостойкое оксидное покрытие.

- Горячее цинкование: Компоненты добавляются в чан с расплавленным цинком (~450 o C), который обеспечивает стали жертвенный тип коррозионной стойкости.

- Покрытие E: Наносит ровный слой грунтовки на готовящиеся к окраске продукты.

- Средний вес покрытия составляет 60-100 микрон. Хорошо покрытые детали имеют более 500-1000 часов защиты в соляном тумане (ASTM B117).

- Сверление, нарезание резьбы и подготовка к сборке: Подготовка к монтажу с помощью сверла и метчика.

- Отверстия для установки могут быть вырезаны сейчас, а могут быть обработаны позже, чтобы обеспечить хорошую посадку в кронштейне. Резьбовые вставки в виде гаек или гаек под приварку часто используются при установке аксессуаров, крепящихся болтами.

- Размеры отверстий: Наиболее распространенные отверстия - M6 (6,5 мм), M8 (8,5 мм) или M10 (10,5 мм).

- Резьбовые вставки Номинальный крутящий момент: Стальная вставка M8 до 25 Нм

- Сборочные приспособления: Сборочные приспособления используются в массовом производстве для фиксации таких элементов, как выравнивание и подгонка.

- Кронштейны для багажника на крышу также могут быть отправлены с резиновыми прокладками, проставками или антивибрационными накладками, которые уже установлены перед окончательной упаковкой.

6. Нагрузочные испытания и контроль качества

Перед отправкой каждая партия кронштейнов проверяется на качество. Кронштейны для багажника на крышу рассчитаны на высокую нагрузку и должны быть проверены нагрузочными испытаниями.

- Проверка размеров: Используются штангенциркули, измерительные приборы и лазерные 3D-сканеры

- Нагрузочное тестирование: Кронштейны нагружены в 1,5-2 раза больше номинальной нагрузки (т.е. 300 кг статической нагрузки)

- Испытания на циклическую усталость: Имитация 1 миллиона циклов вибрации с помощью сервогидравлических испытательных систем.

- Термоциклирование: Компоненты нагреваются и охлаждаются в диапазоне от +85 °C до -40 °C, чтобы определить поведение материала в этих условиях.

Только после того, как кронштейны автомобильных багажников пройдут все испытания, они могут быть допущены к продаже.

7. Упаковка и прослеживаемость

Готовые кронштейны очищаются, маркируются и набиваются пенопластовыми или пластиковыми прокладками, чтобы не повредить поверхность. Каждая единица или партия маркируется:

- Номер лота

- Класс материала

- Тип покрытия

- Дата производства

При изготовлении кронштейнов для крышных стоек на заказ, если они используются в рабочем парке или в правительственных тендерах, предоставляется полная документация по отслеживанию, включая сертификаты завода, журналы сварных швов и отчеты о проверке покрытия.

Моделирование стресса и нагрузочное тестирование

Испытание статической нагрузкой

Кронштейны принимают вертикальные статические нагрузки 150-300 кг на каждую точку крепления. Испытательный стенд нагружается с шагом 10 кг, а прогиб считывается на каждом шаге с помощью цифровых измерителей смещения.

Динамические вибрационные испытания и испытания на усталость

Динамические испытания проводятся на кронштейнах багажника Custom Roof с 1 миллионом циклов при частоте 2 -5 Гц для воспроизведения реальных условий движения по бездорожью.

- Цикл жизни: Должен выдерживать 1 миллион циклов без видимых усталостных трещин.

- Коэффициент усталостной безопасности: 1,5x -2x ожидаемая рабочая нагрузка

Тепловые испытания

Для проверки кронштейнов на устойчивость к резким изменениям климата их подвергают 24-часовым циклам в камерах с температурой от -440 до 85 градусов С. В ходе испытаний контролируется расширение материала и сохранение момента затяжки болтов.

Конструкция кронштейна для багажника на крыше

Концептуальный дизайн кронштейнов для багажника на крышу включает в себя несколько важных моментов, касающихся структурной нагрузки, поведения материалов и интеграции с транспортным средством. Кронштейны для багажников на крышу и автомобильные кронштейны для багажников на крышу должны быть способны выдерживать реальные нагрузки, не выходя из строя, а также должны подходить для различных типов крыш.

Нагрузочная способность и весовая нагрузка

Кронштейны должны выдерживать статический вес, например, багажа или груза, и обычно составляют от 50 до 150 кг. Динамические силы увеличиваются, когда автомобиль находится в движении; это происходит при ускорении, торможении и прохождении поворотов. Динамический вес может вдвое или даже втрое превышать статический. Кронштейны должны выдерживать ударные нагрузки, в пять раз превышающие номинальную мощность в тяжелых условиях движения. Это особенно важно при изготовлении кронштейнов для багажника на крышу, так как они обычно изготавливаются по индивидуальному заказу для внедорожников или коммерческих целей. При проектировании инженеры обычно используют коэффициент безопасности 2,0 или выше.

Оптимизация формы и толщины материалов

Прочность и жесткость зависят от толщины материала. Для стали типична толщина 4-6 мм. В случае с алюминием для экономии веса обычно используется 2 -3 мм. Сформированные формы, такие как C-профили или Z-образные кронштейны, часто используются в кронштейнах для багажника на крышу, чтобы добавить жесткости без увеличения массы. Коробчатые конструкции повышают устойчивость к изгибу и кручению. Оптимизация геометрии и распределения напряжений осуществляется с помощью программного обеспечения FEA. Этот метод применим к кронштейнам автомобильных багажников, особенно в серийном производстве.

Выравнивание креплений и посадка на автомобиль

- Главное - это соответствие: Кронштейны автомобильного багажника должны соответствовать заводскому расположению болтов, расстоянию между рейками или жестким точкам на крыше автомобиля. Требуются точные отверстия с допуском +/- 0,1 мм.

- Кронштейны для багажника на крышу: Для отслеживания изгибов крыши часто требуются специальные модели CAD. Правильный контакт позволит избежать шумов и улучшить передачу нагрузки.

- Резиновые прокладки или уплотнители: Между кронштейном и кузовом автомобиля прокладываются резиновые прокладки или уплотнители. Они предотвращают коррозию и поглощают вибрацию при движении.

- Срок службы и усталостная прочность при вибрации

Кронштейны должны выдерживать вибрации от неровностей дороги и ветра. Эти нагрузки со временем могут привести к усталостному разрушению, если не принять меры. Проектировщики должны избегать острых углов и напряженных участков. Смягченные края и переходы исключают риск появления трещин. Кронштейны для багажника на крышу, применяемые в условиях бездорожья, проходят несколько циклов испытаний в лабораторных условиях. Это обеспечивает долгосрочную безопасность и долговечность.

Покрытие поверхности и устойчивость к воздействию окружающей среды

Они нуждаются в надежной защите от коррозии под воздействием дождя, соли и солнца. Кронштейны автомобильных багажников обычно окрашиваются порошковыми красками или оцинковываются. Порошковое покрытие запекается при температуре 180-200 о С и устойчиво к ультрафиолету и ржавчине. Обычные стальные кронштейны для багажника на крышу гальванизированы цинком, который обеспечивает жертвенную защиту. Покрытия, используемые в прибрежной или снежной среде, должны выдержать 500 часов или более испытаний в соляном тумане, чтобы считаться надежными.

Монтажные системы и совместимость

Кронштейны для багажника на крышу автомобиля представлены в трех основных стилях:

Кронштейны для крепления желобов

Применяется на старых автомобилях с водосточными трубами. Эти кронштейны обычно выдерживают вес 80 кг на пару.

Кронштейны для зажимного крепления

Применяются с прорезиненными ножками и прижимными пластинами к дверным косякам. Статическая грузоподъемность - 75 кг.

Трековые системы крепления

Кронштейны для багажников на крышу, изготовленные на заказ, крепятся к крыше с помощью болтов M8, затянутых до 1820 Нм, с уплотнительными прокладками для придания водонепроницаемости.

Тематическое исследование: Строительство внедорожной экспедиции

Поездка по бездорожью требует определенной модификации автомобиля, не связанной с обычным использованием в городе. Одной из таких модификаций является оснащение автомобиля 4×4 более прочными кронштейнами багажника для обеспечения безопасности груза на крыше в суровых условиях. В этом примере мы рассмотрим полный комплект, который будет использоваться в двухнедельной экспедиции по каменистой пустыне и лесным дорогам.

Платформа и требования к транспортным средствам

Используемый автомобиль - Toyota Land Cruiser 76 Series 2021 года выпуска, подвеска - цельная ось, нагрузка на крышу - 150 кг. Путешествие по суше должно было состоять из установки палаток на крыше, держателей канистр и солнечных батарей. Общая статическая нагрузка на крышу оценивается в 120 кг. Заводские рейлинги оказались недостаточными, поэтому инженеры изготовили пару кронштейнов для багажника на крышу, которые подходили для системы водосточных труб Land Cruiser. Такие кронштейны должны были выдерживать не только вес, но и экстремальные вибрации при езде по бездорожью.

Конструкция кронштейна и выбор материала

Кронштейны были конструктивно вырезаны лазером из холоднокатаной низкоуглеродистой стали толщиной 5 мм (марка CR4). Из каждого кронштейна с помощью гидравлического листогибочного станка с ЧПУ был согнут П-образный профиль с фланцами жесткости. Моделирование напряжений было проведено для проверки кронштейна с эквивалентной динамической нагрузкой 450 кг (3,75 × статическая). В критических точках напряжения кронштейны Custom Roof rack получили приваренную ластовицу", чтобы повысить жесткость на кручение и не утяжелять конструкцию. Для покрытия кронштейнов использовалось горячее цинкование, а затем матовое черное порошковое покрытие отверждалось при 190 o C / 25 мин, чтобы выдержать суровое воздействие ультрафиолета в пустыне и возможный дождь.

Загрузка и монтаж распределителя

Кронштейны были прикреплены к водосточным желобам Land Cruiser с помощью U-образных болтов M8 из нержавеющей стали и контргаек, затянутых с моментом 20 Нм. Чтобы избежать стирания краски и вибрации, между основанием кронштейна и автомобилем были проложены резиновые прокладки (неопрен толщиной 5 мм). Они были нагружены через шесть кронштейнов автомобильного багажника (по три с каждой стороны), расположенных на расстоянии 650 мм друг от друга, чтобы обеспечить наилучшее распределение нагрузки. Динамические испытания показали отсутствие смещения даже после 500 км смешанных испытаний.

В этом разделе будут рассмотрены результаты работы в экспедиции.

- Автомобиль преодолел более 2400 км по разнообразной местности: рифленые дорожки, скалистые подъемы и переправы через реки. Температура окружающей среды колебалась от -3 °C ночью до 42 °C в полдень в пустынных районах.

- Кронштейны для багажника на крышу, изготовленные на заказ, держались до конца: Визуальный осмотр не выявил сколов краски или разрушения сварных швов. Смещение груза было незначительным, а кронштейны не были затянуты на протяжении всей поездки.

- Уровни вибрации в точках крепления: Уровень вибрации в точках крепления находился в пределах от +0,3 g RMS до -0,3 g RMS. Столь низкое значение свидетельствует о хорошем гашении вибрации благодаря резиновым изолирующим слоям и жесткости кронштейнов.

Анализ и коррекция после поездки

Кронштейны были демонтированы и осмотрены после поездки. Ни один из них не имел явных следов усталости или поверхностной коррозии. Испытание соляным туманом показало, что покрытие превышает стандарты 750-часовой стойкости. Отзывы специалистов вызвали необходимость внесения небольших изменений в конструкцию будущих моделей, таких как более длинные щелевые отверстия для облегчения регулировки и дополнительные отверстия для крепления аксессуаров. Следующие усовершенствования также обеспечивают лучшую универсальность кронштейнов автомобильных багажников в суровых условиях.

Заключение

При выборе кронштейна для багажника на крышу необходимо учитывать не только его размеры, но и долговечность, безопасность и производительность. Как пользовательские кронштейны для багажника на крышу, так и кронштейны для автомобильного багажника на крышу должны быть точно спроектированы, независимо от того, создаете ли вы их для суровых экспедиций или для повседневной эксплуатации. Будь то выбор материала и процедура сварки или тепловое расширение и циклические испытания - каждый аспект важен для обеспечения надежности итоговой системы. Инвестиции в высококачественные кронштейны могут показаться незначительными, однако, когда ваше снаряжение, инструменты или даже ваша Палатка на вершинеИ это становится одним из самых важных решений, которые вы можете принять.

Вопросы и ответы

Q1: Каков весовой рейтинг кронштейнов багажника на крышу?

Кронштейны багажника на крышу обычно рассчитаны на статическую нагрузку 75 150 кг в зависимости от материала и конструкции. Они должны выдерживать в 2-5 раз большую нагрузку в динамических условиях, например, при езде по бездорожью или скоростном движении. Никогда не забывайте о коэффициенте безопасности кронштейна, который должен составлять 2,0 или более.

Q2: Можно ли установить кронштейны для багажника на крышу автомобиля без внесения изменений в конструкцию автомобиля?

И да, большинство таких вещей, как кронштейны автомобильных багажников, предназначены для использования заводских точек крепления или рейлингов на крыше. Тем не менее, нестандартные кронштейны багажника на крышу могут потребовать незначительной корректировки или специальных монтажных комплектов, особенно на необычных автомобилях или экспедиционных машинах.

Вопрос 3: Какие материалы подходят для кронштейнов багажника в суровых условиях?

Обычно используются оцинкованная сталь и анодированный алюминий. Нестандартные кронштейны для багажника на крышу могут быть изготовлены из стали толщиной 4-6 мм, покрыты порошковой краской и защищены от коррозии, поэтому они могут выдерживать воздействие соли, ультрафиолета и широких температурных диапазонов.

0 Комментариев