Com relação à modificação do veículo e à adição de utilidades, o termo suportes de rack de teto personalizados tornou-se comum nos grupos de entusiastas de atividades ao ar livre, viajantes e gerentes de frotas comerciais como um acessório do qual não podem prescindir. Esses suportes formam o ponto de conexão estrutural do teto do veículo com o que quer que seja montado nele: cestas de carga, tendas de teto, painéis solares ou galões. O mundo real exige que os suportes de rack de teto sejam capazes de suportar cargas estáticas e dinâmicas, seja para preparar um veículo 4×4 para uma trilha ou apenas para transportar mais carga com um motorista diário.

Os suportes de rack de teto para carros estão disponíveis em uma ampla variedade de tipos, começando com o ajuste universal, até uma marca e um modelo de veículo específicos. Todos eles são moldados para se encaixar perfeitamente, suportar o peso da carga e expô-la aos elementos. Os suportes de rack de teto personalizados acabam sendo a solução ideal para pessoas que precisam de suportes mais fortes ou de adaptação específica para o veículo. Eles podem ser colocados com precisão, ter cargas maiores e podem ser equipados com equipamentos especiais.

O artigo a seguir se aventura na engenharia de materiais e de projeto em nível de testes de fadiga e estudos de casos reais.

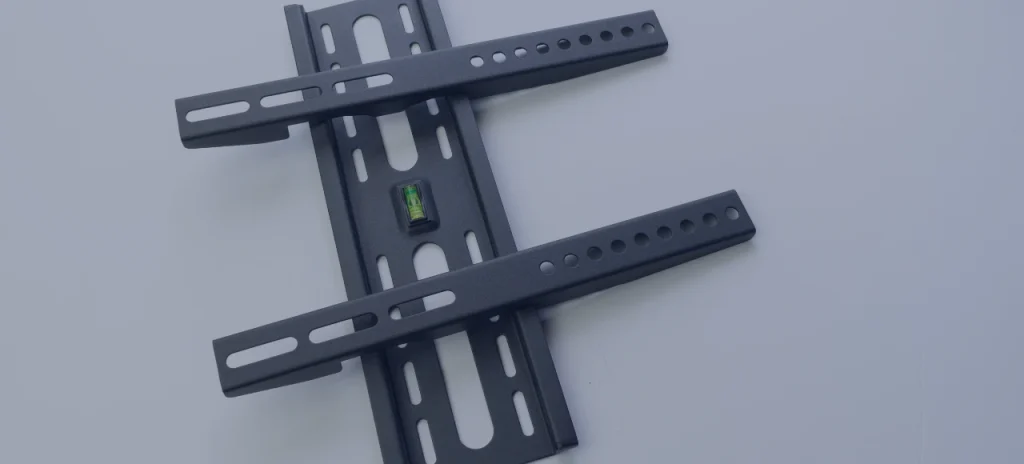

Suportes para rack de teto

Os suportes de rack de teto são itens de suporte estrutural usados para montar racks, cestas e acessórios no teto de um veículo. Os sistemas de suporte de carga são construídos com base nesses suportes, o que os torna altamente utilizados no transporte de cargas, em terrenos baldios e no uso industrial. Com relação à questão da montagem de uma van utilitária ou até mesmo da criação de um sistema 4×4 personalizado, a tipo de suporte a ser utilizado e o material são de grande preocupação.

Divisões práticas e uso

1. Suportes personalizados OEM

Os suportes do fabricante original do equipamento (OEM) são suportes específicos do veículo. Eles são convenientes e, na maioria dos casos, não são suficientemente potentes ou versáteis para serem usados em trabalhos mais sérios. Os suportes de rack de teto personalizados, por outro lado, são fabricados levando-se em consideração algumas aplicações, e você pode ficar à vontade para alterar o tamanho, o grau do material e o método de fixação.

2. Casos de uso de suportes de rack de teto de carro

Os suportes de rack de teto de carro são de serviço leve a serviço médio e incluem tendas de teto, racks para bicicletas e caixas de utilidades. O nível de personalização, nesse caso, será focado na distribuição de peso, na aerodinâmica, e a personalização pode ser facilmente instalada sem empenar a estrutura do veículo.

Material usado e propriedades mecânicas

O design dos suportes de rack de teto personalizados e dos suportes de rack de teto de carro depende muito da escolha do material usado. O material usado também determina a força do suporte, mas o peso, a resistência à corrosão, a vida útil à fadiga e o desempenho sob diferentes cargas térmicas e mecânicas dependem do material.

Os materiais mais usados, suas propriedades mecânicas e sua adequação para aplicação são os seguintes.

1. Liga de alumínio 6061-T6

A liga mais preferida para a fabricação dos suportes do rack de teto é a liga de alumínio 6061-T6, pois é muito resistente, mas leve, não é corrosiva e pode ser trabalhada por máquina ou soldada.

Propriedades mecânicas:

- Resistência ao rendimento: 276 MPa

- Resistência à tração final (UTS): 310 MPa

- Limite de fadiga (estresse invertido): ~96 MPa

- Módulo elástico: 68,9 Giga Pascal

- Resistência ao cisalhamento: 207 MPa

- Densidade: 2,70 g/cm 3

- Ponto de fusão: ~582-652 o C

- Condutividade térmica 167 W/m K

- Faixa de temperatura operacional: -200 °C a 150 °C

Vantagens

- Leve - uma incrível força de sustentação com um aumento insignificante na massa

- As bordas podem ser anodizadas ou revestidas com pó.

- O temperamento T6 tem resistência pós-usinagem [resposta]

Limitações:

- Não é favorável a rachaduras por corrosão sob tensão em ambientes ricos em cloreto (por exemplo, marinhos)

Aplicativos:

E foi usado em aplicações off-road e terrestres em que os suportes do rack de teto seriam considerados personalizados, mas precisariam suportar cargas dinâmicas de até 120 kg e mais de 500.000 ciclos de fadiga por vibração sem deformação permanente (plasticidade).

2. Aço inoxidável (304/316)

Aplicações de aço inoxidável em que a rigidez e a resistência à corrosão são mais importantes do que o peso são encontradas em suportes de rack de teto de carro. Os mais comuns são os graus 304 e 316.

Propriedades mecânicas (304):

- Resistência ao rendimento: -215MPa

- UTS: 505-585 MPa

- Quebra de alongamento: 40 por cento.

- Densidade: 7,9 g/cm 3

- temperatura operacional: -196C a 870C

- Expansão térmica: 17,2 μm/m graus C.

- Resistência à corrosão: muito boa, especialmente em ambientes urbanos e industriais

O grau 316 é normalmente empregado em um ambiente rico em cloretos, pois contém molibdênio adicional, o que confere ao material uma resistência superior.

Vantagens:

- Resistente à oxidação, chuva, raios UV e névoa salina

- Alta resistência à tração e à fadiga, cargas estáticas e dinâmicas.

Também pode ser usado em aplicações de alta exigência, em que o peso da carga a ser suportada pelos suportes do rack de teto do carro deve ser superior a 150 kg.

Limitações:

- Mais denso que o alumínio (aproximadamente 3x).

- máquinas e soldas, mais especificamente;

- Aço doce (aço carbono laminado a frio, A36 ou equivalente)

Aço macio

O aço doce é muito comum em estruturas de baixo custo, nas quais é necessária resistência e não é necessária uma vida útil longa sem nenhum outro revestimento, como os suportes de rack de teto de carro.

Propriedades mecânicas:

- Resistência ao rendimento: cerca de 250 MPa

- UTS: ~370 MPa

- Limite de fadiga (Est): ~100 MPa

- Densidade: 7,85g/cm 3

- Dureza Brinell: 120 -180

- Condutividade térmica 43 W/m K

- Temperatura de fusão: -1540-1425 o °C.

Vantagens:

- Barato como medida temporária ou paliativa.

- Alta usinabilidade

- Suportes reforçados com tijolos, sob um número limitado de ciclos de tensão

Limitações:

- Precisa ser pintado, galvanizado ou revestido com pó; está pronto para enferrujar

- Baixa sobrevivência à fadiga em comparação com o alumínio e o aço inoxidável

Caso de uso:

Aplicação em sistemas de veículos de frota ou reboques utilitários em que os suportes de rack de teto de carro são produzidos em massa e, em seguida, revestidos com revestimento em pó à base de epóxi com 500 horas ou mais de resistência à névoa salina (norma ASTM B117).

3. Materiais compostos (polímeros reforçados com fibra de carbono - CFRP)

Os suportes de rack de teto personalizados em CFRP são ocasionalmente fabricados para usos de alta qualidade, embora em volumes baixos, e principalmente em esportes automobilísticos ou usos de peso extremo.

Propriedades:

- Resistência à tração: ~600-1200 MPa

- Densidade: 1,6 g/cm 3

- Fadiga insalubre: enorme

- Estabilidade térmica: Até 150 o C, dependendo da matriz da resina,

- Resistência à corrosão: Muito boa

Vantagens:

- Ultra leve

- Formas aerodinâmicas individuais podem ser moldadas

Limitações:

- Muito caro

- Casos que carecem de sutileza

- E um parafuso, sem inserções, não seria uma boa perspectiva

Tabela de comparação de materiais

| Propriedade | Alumínio 6061-T6 | Aço inoxidável 304 | Aço macio | CFRP |

| Resistência ao escoamento (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Densidade (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Resistência à corrosão | Moderado | Excelente | Baixa | Excelente |

| Limite térmico (°C) | 150 | 870 | 500+ | ~150 |

| Resistência à fadiga | Moderado | Alta | Baixa | Muito alta |

| Usinabilidade | Excelente | Moderado | Alta | Baixa |

Seleção de materiais

O material dos suportes do rack de teto ou dos suportes do rack de teto do carro deve ser selecionado levando-se em consideração os requisitos estruturais, o ambiente, a capacidade de carga de peso e o custo.

- No caso de uso pesado fora de estrada, o bom equilíbrio entre a força e a resistência à corrosão é o alumínio 6061-T6 com revestimento em pó.

- Quando for necessário que o veículo seja armazenado em umidade ou produtos químicos, como no caso de veículos costeiros ou industriais, o aço inoxidável é o mais indicado.

- O aço doce pode ser satisfatório em usos temporários ou cobertos, mas deve ter alguma proteção contra corrosão.

- O CFRP é um material exótico, mas não é o principal, devido ao custo e aos problemas de fixação.

Os engenheiros e fabricantes também devem levar em consideração outros fatores, que incluem a expansão térmica, a alteração da pré-carga do parafuso com o calor e a concentração de tensão nas curvas e nos furos, que influenciam a confiabilidade de longo prazo sob ciclos de carga repetidos.

Processo de fabricação de suportes para rack de teto

A tecnologia de fabricação de suportes de rack de teto é um processo de trabalho complexo e requer a coordenação de formação precisa de material, união, acabamento de superfície e inspeção. Tanto nos suportes de rack de teto personalizados quanto nos suportes de rack de teto para automóveis, as dimensões, a integridade mecânica e a resistência à corrosão são de extrema importância. As principais etapas do processo de produção de ponta a ponta são as seguintes.

1. Projeto CAD, análise de engenharia

Antes de o suporte ser produzido no mundo real, um engenheiro o modelará em um dos programas de software de CAD (projeto auxiliado por computador), incluindo Solid Works, Auto CAD ou Fusion 360. Esse modelo tem os locais dos furos de fixação, linhas de dobra e locais de montagem. A análise de elementos finitos (FEA) é normalmente conduzida para realizar a simulação do comportamento do suporte com relação às cargas estáticas e dinâmicas. Nos casos em que os suportes de rack de teto personalizados estão envolvidos, a FEA pode ser usada para descobrir locais de concentração de tensão que, de outra forma, não seriam resolvidos até que a espessura do material fosse otimizada ou a peça fosse reforçada.

Os seguintes parâmetros de projeto são importantes:

- Tolerância e raio de curvatura (1-2x a espessura normal do material).

- Tolerância do furo (+-0,1 mm)

- Espaçamento entre furos de centro a centro (por exemplo, 100 mm x 50 mm)

- Raio de curvatura mínimo (20 a 30 graus para evitar rachaduras)

2. Materiais - Corte a laser ou a jato de água

Quando se chega a um acordo sobre o projeto, a chapa metálica bruta é então cortada em forma com cortadores a laser CNC de alta precisão ou máquinas a jato de água. Os procedimentos proporcionam excelente precisão dimensional e acabamento das bordas.

- Corte a laser: Um servo laser é focado em CO2 ou em um laser de fibra (~336kW) para cortar metais de até 10 mm de espessura.

- Corte a jato de água: O corte a jato de água é feito com água em alta pressão (~60.000 psi) e uma mistura de partículas abrasivas empregadas para proporcionar um corte sem calor.

O corte a laser é desejado porque pode cortar aço doce ou aço inoxidável, chamados de suportes de rack de teto de carro, em um curto espaço de tempo. No entanto, o corte a jato de água do alumínio para suportes de rack de teto personalizados não envolve empenamento ou microfissuras, que estão associados ao calor.

- Tolerância comum: +/- 0,05 mm

- Espessura da folha: 3 mm (normal), 4 6 mm em aplicações pesadas

3. Dobra e conformação CNC

Em seguida, as chapas de metal em branco são prensadas até ganharem forma usando prensas hidráulicas ou servoelétricas. A dobra CNC está associada a uma grande repetibilidade e a pequenas tolerâncias angulares, que são pequenas.

- Força de Imprensa: Isso varia de acordo com o material - 60 toneladas em aço inoxidável de 4 mm.

- Tolerância de ângulo de curvatura: +0,5 -0,5 graus

- Compensação de retorno de mola: Ele é determinado de acordo com as propriedades do material

- Raio de curvatura: deve ser de, no mínimo, 1,5 vez a espessura do material para evitar rachaduras.

Os suportes de rack de teto personalizados podem ter formas complexas, como formato em Z ou em C, com muitas dobras, o que só pode ser garantido com a dobragem CNC.

4. Soldagem e união

Quando mais de uma peça é necessária, por exemplo, suportes de rack de teto personalizados com vários componentes, a soldagem deve ser usada. A maioria dos processos de soldagem utilizados são:

- Soldagem MIG (gás inerte metálico): O aço macio pode ser soldado; o gás de proteção é CO 2 ou Ar/CO 2 a 2030 CFH.

- Soldagem TIG (gás inerte de tungstênio): Essa é a melhor opção a ser utilizada ao trabalhar com alumínio e aço inoxidável; é usado argônio puro.

- Soldagem a ponto: Aplicado a suportes de aço de bitola fina, em séries de produção de alto volume para produzir suportes de rack de teto para carros.

Particularmente interessante no alumínio é o gerenciamento da zona afetada pelo calor (HAZ) para evitar empenamento. As costuras de solda retificadas são retificadas após a soldagem para suavizar as bordas afiadas e os pontos de tensão, tornando-as seguras e livres de fadiga.

O exame normal pós-soldagem incluirá:

- A porosidade ou os cortes inferiores são investigados por meio de inspeção visual.

- Teste de rachaduras na superfície - Teste de penetração de corante.

- Teste do torque da rosca ou do rebite, incorporado

- Revestimento e acabamento de superfície

Os tratamentos de superfície são aplicados após a formação e a soldagem para aumentar a resistência à corrosão, a aparência e a vida útil. É um bom passo, especialmente com suportes de rack de teto de carro, que são itens para uso externo.

5. Aplicações populares de revestimento

- Revestimento em pó: Trata-se de um revestimento seco aplicado eletrostaticamente, que é curado a 180 200 o C no intervalo de 2030 minutos. É altamente resistente a UV e sal.

- Anodização: Por meio de um processo chamado anodização, é possível desenvolver um revestimento de óxido duro e resistente ao desgaste no alumínio.

- Galvanização por imersão a quente: Os componentes são adicionados a uma cuba de zinco fundido (~450 o C), que oferece ao aço um tipo sacrificial de resistência à corrosão.

- Revestimento eletrônico: Deposita uma camada lisa de primer nos próximos produtos de pintura.

- O peso médio do revestimento é de 60 a 100 mícrons. Peças bem revestidas têm mais de 500 a 1000 horas de proteção em uma névoa salina (ASTM B117).

- Perfuração, rosqueamento e preparação da montagem: Preparações para montagem de brocas e machos.

- Os furos a serem montados podem ser cortados agora ou podem ter de ser usinados posteriormente para permitir um bom encaixe no suporte. Inserções rosqueadas de porcas de solda ou rebites são comuns na instalação de acessórios aparafusados.

- Tamanhos de furos: Os furos mais comuns são M6 (6,5 mm), M8 (8,5 mm) ou M10 (10,5 mm)

- Classificação de torque dos insertos roscados: Inserto de aço M8 a 25 Nm

- Jigs de montagem: Os gabaritos de montagem são usados na produção em massa para manter itens como alinhamentos e ajustes.

- Os suportes de rack de teto personalizados também podem ser despachados com juntas de borracha, espaçadores ou almofadas antivibração já instalados antes de serem finalmente embalados.

6. Teste de carga e inspeção de qualidade

Cada remessa dos suportes é examinada com relação à qualidade antes do envio. Os suportes de rack de teto personalizados são para cargas elevadas e devem ser testados quanto à carga.

- Verificação dimensional: São usados calibradores, medidores e scanners a laser 3D

- Teste de carga: Suportes carregados com 1,5 a 2 vezes a carga nominal (ou seja, 300 kg estáticos)

- Teste de fadiga de ciclo: Imita 1 milhão de ciclos de vibração com sistemas de teste servo-hidráulicos.

- Ciclagem térmica: Os componentes são aquecidos e resfriados entre +85 °C e -40 °C para verificar o comportamento do material nessas condições

Somente quando os suportes de rack de teto do carro passam por todos os testes é que eles podem ser autorizados a entrar no mercado.

7. Embalagem e rastreabilidade

Os suportes finais são limpos, etiquetados e preenchidos com espaçadores de espuma ou plástico para evitar danos às superfícies. Cada unidade ou lote é etiquetado com:

- Número do lote

- Grau do material

- Tipo de revestimento

- Data de fabricação

Com os suportes de rack de teto personalizados, onde são usados em uma frota de trabalho ou em uma licitação do governo, é fornecida documentação completa de rastreabilidade, com certificados de fábrica, registros de solda e relatórios de inspeção de revestimento.

Simulação de estresse e teste de carga

Teste de carga estática

Os suportes aceitam cargas estáticas verticais de 150 a 300 kg por ponto de montagem. O equipamento de teste carregará em etapas de 10 kg, e a deflexão será lida em cada etapa com medidores de deslocamento digitais.

Teste de vibração dinâmica e teste de fadiga

Os testes dinâmicos são realizados nos suportes de rack de teto personalizados com 1 milhão de ciclos a 2 -5 Hz para reproduzir as condições reais de condução fora de estrada.

- Vida útil do ciclo: Deve resistir a 1 milhão de ciclos sem rachaduras visíveis por fadiga.

- Fator de segurança contra fadiga: 1,5x -2x a carga de trabalho prevista

Testes térmicos

Para testar os suportes contra as mudanças climáticas severas, os suportes são submetidos a ciclos de 24 horas em câmaras que variam de -440 graus C a 85 graus C. O teste monitora a expansão do material e a retenção do torque dos parafusos.

Considerações sobre o design do suporte do rack de teto

O projeto conceitual dos suportes de rack de teto apresenta várias questões importantes sobre carga estrutural, comportamento do material e integração do veículo. Tanto os suportes de rack de teto personalizados quanto os suportes de rack de teto de carro precisam ser capazes de lidar com as tensões do mundo real sem falhar, e também precisam ser capazes de se encaixar em diferentes tipos de teto.

Capacidade de estresse e capacidade de peso

Os suportes devem ser capazes de suportar peso estático, como bagagem ou carga, e geralmente têm entre 50 e 150 kg. As forças dinâmicas são ampliadas quando o carro está em movimento; isso é causado pela aceleração, frenagem e curvas. Os pesos dinâmicos podem ser duas ou até três vezes maiores que o peso estático. Os suportes devem ser capazes de suportar cargas de impacto de até cinco vezes a capacidade nominal em condições severas de direção. Isso é particularmente importante no caso de suportes de rack de teto personalizados, pois eles geralmente são personalizados para serem off-road ou comerciais. Um fator de segurança de 2,0 ou mais é normalmente usado pelos engenheiros no projeto.

Otimização da forma e da espessura dos materiais

A resistência e a rigidez são influenciadas pela espessura do material. No caso do aço, a espessura típica é de 4 a 6 mm. No caso do alumínio, 2 a 3 mm é comum para economizar peso. Formas moldadas, como perfis em C ou suportes em Z, são frequentemente empregadas em suportes de rack de teto personalizados para aumentar a rigidez sem aumentar o volume. Os projetos em caixa aumentam a resistência à flexão e à torção. A otimização da geometria e da distribuição de tensões é realizada com a ajuda do software FEA. Esse método se aplica a suportes de rack de teto de automóveis e, particularmente, à produção em massa.

Alinhamento da montagem e ajuste do veículo

- O mais importante é o ajuste: Os suportes do rack de teto do carro precisam se adequar ao padrão de parafusos de fábrica, ao espaçamento dos trilhos ou aos pontos rígidos no teto do veículo. São necessários furos precisos com uma tolerância de +/- 0,1 mm.

- Suportes de rack de teto personalizados: Modelos CAD personalizados são frequentemente necessários para traçar as curvas do telhado. O contato correto evitará ruídos e aumentará a transferência de carga.

- Almofadas ou gaxetas de borracha: Almofadas ou gaxetas de borracha são colocadas entre o suporte e a carroceria do carro. Elas impedem a corrosão e servem para absorver a vibração ao dirigir.

- Vida útil e durabilidade da fadiga por vibração

Os suportes precisam suportar as vibrações dos solavancos da estrada e do vento. Essas tensões podem levar à falha por fadiga com o tempo, a menos que sejam tomadas medidas. Os projetistas devem evitar cantos agudos e aumentos de tensão. As bordas e as transições atenuadas eliminam o risco de rachaduras. Os suportes de rack de teto personalizados aplicados em situações off-road são testados por vários ciclos em ambiente de laboratório. Isso proporcionaria segurança e durabilidade a longo prazo.

Revestimento de superfície e resistência ambiental

Ele precisa de alta proteção contra a corrosão causada pela chuva, pelo sal e pela exposição ao sol. Os suportes do rack de teto do carro normalmente são pintados com revestimentos em pó ou galvanizados. O revestimento em pó é cozido a 180-200 o C e é resistente a raios UV e ferrugem. Os suportes de rack de teto personalizados de aço comum são galvanizados com zinco, o que proporciona proteção de sacrifício. Os revestimentos usados em ambientes costeiros ou com neve precisam sobreviver a 500 horas ou mais de testes de névoa salina para serem considerados confiáveis.

Sistemas de montagem e compatibilidade

Os três principais estilos de suportes de rack de teto para carros são:

Suportes para montagem em calhas

Aplicado a carros mais antigos com calhas de chuva. Esses suportes normalmente suportam um peso de 80 kg/par.

Suportes de montagem de grampo

Aplique com pés emborrachados e placas de pressão nos batentes das portas. Capacidade estática - 75 kg.

Sistemas de montagem em trilhos

Aparece em suportes de rack de teto personalizados, onde trilhos de alumínio extrudado são aparafusados no teto com fixadores M8 apertados a 1820 Nm com juntas de vedação para tornar a instalação à prova d'água.

Estudo de caso: Construção de expedição off-road

Uma viagem off-road requer algumas modificações em um veículo, que não estão relacionadas ao uso comum na cidade. Equipar um 4×4 com suportes de rack de teto personalizados mais fortes para tornar as cargas no teto seguras em condições severas é uma dessas atualizações essenciais. Neste estudo de caso, analisamos um equipamento completo que seria usado em uma expedição terrestre de duas semanas por estradas rochosas no deserto e na floresta.

Plataforma e requisitos dos veículos

O veículo usado é um Toyota Land Cruiser 76 Series 2021, cuja suspensão é um eixo sólido e sua carga no teto é de 150 kg. A viagem terrestre consistiu na montagem de tendas no teto, suportes para galões e configurações de painéis solares. A estimativa da carga estática total no teto era de 120 kg. Os trilhos de fábrica eram inadequados, por isso os engenheiros produziram um par de suportes de rack de teto personalizados, que se adequavam ao sistema de calhas de chuva do Land Cruiser. Esses suportes precisavam reter não apenas o peso, mas também as vibrações extremas da condução off-road.

Projeto do suporte e seleção do material

Os suportes foram cortados estruturalmente a laser em aço doce laminado a frio de 5 mm de espessura (grau CR4). Um perfil em U com flanges reforçados foi dobrado de cada suporte usando uma prensa hidráulica CNC. Foram realizadas simulações de estresse para validar o suporte com uma carga dinâmica equivalente a 450 kg (3,75 × estática). O termo recebeu um reforço soldado nos pontos críticos de tensão dos suportes de rack de teto personalizados", para aumentar a rigidez de torção sem ser muito pesado. A galvanização por imersão a quente foi usada para revestir o conjunto de suportes e, em seguida, o revestimento em pó preto fosco foi curado a 190 o C / 25 min para resistir aos severos raios UV do deserto e à possível exposição à chuva.

Carregamento e montagem da distribuição

Os suportes foram fixados nas calhas de chuva do Land Cruiser com parafusos em U de aço inoxidável M8 e porcas de segurança apertadas a 20 Nm. Para evitar o desgaste da pintura e a vibração, foram colocadas almofadas de borracha (neoprene de 5 mm de espessura) entre a base do suporte e o veículo. Eles foram carregados por meio de seis suportes de rack de teto de carro (três de cada lado) espaçados em centros de 650 mm para proporcionar a melhor distribuição do estresse. Os testes dinâmicos comprovaram que não houve deslocamento, mesmo após 500 km de testes mistos.

O desempenho na expedição será discutido nesta seção.

- O veículo percorreu mais de 2.400 km em uma variedade de terrenos: trilhas onduladas, subidas rochosas e travessias de rios. A temperatura ambiente variava de -3°C à noite a 42°C ao meio-dia em regiões desérticas.

- Os suportes de rack de teto personalizados se mantiveram firmes até o fim: Os exames visuais não revelaram lascas de tinta ou falhas de solda. Houve um deslocamento insignificante de cargas e os suportes não foram apertados durante a viagem.

- Níveis de vibração nos pontos de montagem: Os níveis de vibração nos pontos de montagem foram encontrados entre +0,3 g RMS e -0,3 g RMS. Esse valor baixo é evidência de um bom amortecimento da vibração devido às camadas de isolamento de borracha e à rigidez dos suportes.

Análise e correção pós-viagem

Os suportes foram desmontados e a inspeção foi realizada após a viagem. Nenhum deles apresentava qualquer marca aparente de fadiga ou corrosão superficial. O teste de névoa salina comprovou que o revestimento excedeu os padrões de resistência de 750 horas. O feedback da equipe de campo provocou pequenos refinamentos no design de modelos futuros, como furos com fendas mais longas para facilitar o ajuste e provisões adicionais para a montagem de acessórios. Os avanços a seguir também proporcionam maior versatilidade dos suportes de rack de teto para carros em condições adversas.

Conclusão

Ao selecionar um suporte de rack de teto, o ajuste não é a única coisa a ser considerada; é preciso levar em conta a durabilidade, a segurança e o desempenho. Tanto os suportes de rack de teto personalizados quanto os suportes de rack de teto de carro precisam ser projetados com precisão, quer você os esteja criando para atender a expedições difíceis ou para uso diário. Seja na seleção do material e no procedimento de soldagem ou na expansão térmica e no teste de ciclo, cada aspecto é importante para promover a confiabilidade do sistema resultante. Pode não parecer muito, investir em suportes de alta qualidade; no entanto, quando seu equipamento, suas ferramentas ou até mesmo seu a tenda está no topoSe você não tiver um bom relacionamento com a empresa, ele se tornará uma das decisões mais importantes que você pode tomar.

Perguntas frequentes

Q1: Qual é a classificação de peso dos suportes de rack de teto do mercado de reposição?

Os suportes de rack de teto personalizados geralmente têm uma classificação de carga estática de 75 a 150 kg, de acordo com o material e o projeto. Eles devem ser capazes de suportar de 2 a 5 vezes essa carga em condições dinâmicas, como condução fora de estrada ou viagens em alta velocidade. Nunca ignore o fator de segurança do suporte, que deve ser de 2,0 ou mais.

P2: Os suportes de rack de teto do carro podem ser instalados sem alterar o veículo?

E, sim, a maioria dos suportes de rack de teto para carros destina-se a utilizar pontos de montagem ou trilhos de teto instalados na fábrica. No entanto, os suportes de rack de teto personalizados podem precisar de pequenos ajustes ou kits de montagem especiais, principalmente em veículos incomuns ou veículos de expedição.

P3: Quais são os materiais adequados para os suportes de rack de teto em condições adversas?

O aço galvanizado e o alumínio anodizado são comuns. Ambiente severo Os suportes de rack de teto personalizados podem ser feitos de aço de 4 a 6 mm de espessura, revestidos com pó e protegidos contra corrosão para que possam suportar sal, raios UV e amplas faixas de temperatura.

0 comentários