車両の改造やユーティリティの追加について、カスタムルーフラックブラケットという用語は、アウトドア愛好家、オーバーランダー、商用車両管理者のグループにおいて、なくてはならないアクセサリーとして一般的になっています。これらのブラケットは、カーゴバスケット、ルーフトップテント、ソーラーパネル、ジェリー缶など、車のルーフに取り付けるものと車のルーフの構造的な接続点を形成します。現実の世界では、ルーフラックブラケットは、トレイルでバンバン走るための4×4の準備であったり、デイリードライバーでより多くの荷物を運ぶ必要性であったりと、静的負荷と動的負荷の両方を支えることができなければなりません。

カー・ルーフ・ラック・ブラケットは、ユニバーサル・フィットから始まり、特定の車種やモデルに至るまで、多種多様なタイプが用意されている。これらはすべて、ぴったりとフィットし、荷物の重量を支え、要素にそれらをさらすように形成されています。カスタムルーフラックブラケットは、より強いまたは車両固有の適応であるブラケットを必要とする個人のための理想的なソリューションであることが判明した。それらは正確に配置され、より大きな負荷を持っており、特別な機器を取り付けることができる。

以下の記事では、疲労試験と実際のケーススタディのレベルで、材料と設計工学に踏み込んでいる。

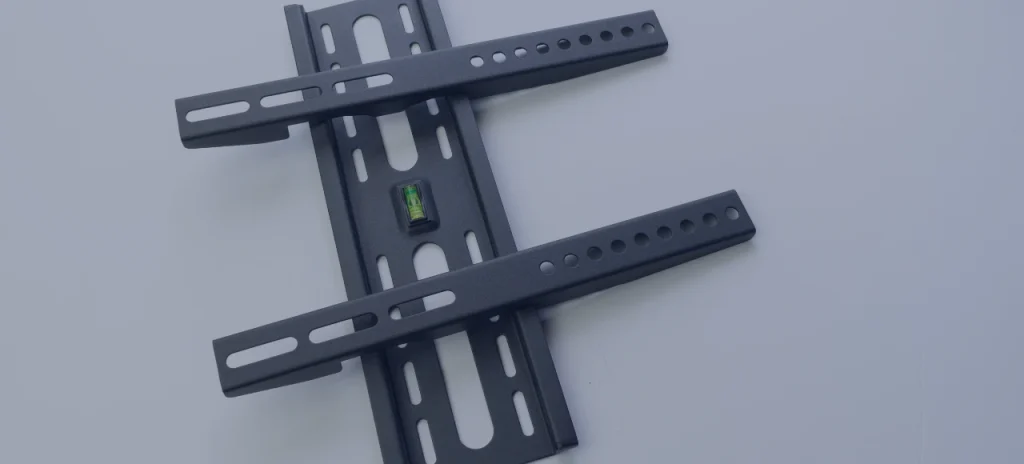

ルーフラックブラケット

ルーフラックブラケットは、ラック、バスケット、アクセサリーを車のルーフに取り付けるための構造サポートアイテムです。耐荷重システムがこれらのブラケット上に構築されているため、貨物輸送、オーバーランド、産業用として大いに活用できる。ユーティリティ・バンのフィッティング、あるいはカスタムメイドの4×4システムの問題については ブラケット を利用すること、そしてその素材に高い関心を寄せている。

実用的な区分と使用法

1.OEMカスタムブラケット

OEM(Original Equipment Manufacturer)ブラケットは、車両固有のブラケットである。便利な反面、本格的な作業に使うにはパワーが足りなかったり、汎用性に欠ける場合がほとんどです。一方、カスタムルーフラックブラケットは、いくつかの用途を考慮して製造されており、サイズや素材グレード、取り付け方法も自由に変更することができる。

2.車用ルーフラックブラケットの使用例

自動車のルーフラックブラケットはライトデューティからミッドデューティで、ルーフトップテント、サイクルラック、ユーティリティボックスで構成される。この場合のカスタマイズのレベルは、重量配分や空力特性に重点を置き、車両の構造を座屈させることなく簡単に取り付けることができる。

使用材料と機械的特性

カスタムルーフラックブラケットと自動車ルーフラックブラケットの設計は、使用する材料の選択に大きく依存します。使用される材料はブラケットの強度も決定しますが、重量、耐腐食性、疲労寿命、さまざまな熱的・機械的負荷に対する性能も材料に依存します。

主に使用される材料とその機械的特性、用途への適合性は以下の通り。

1.アルミニウム合金 6061-T6

ルーフラックブラケットを作る上で最も好ましい合金は、アルミニウム合金6061-T6である。

機械的特性:

- 降伏強度:276 MPa

- 極限引張強さ(UTS):310 MPa

- 疲労限界(逆応力):~96 MPa

- 弾性率:68.9ギガパスカル

- せん断強度:207 MPa

- 密度:2.70 g/cm 3

- 融点: ~582-652 o C

- 熱伝導率 167 W/m K

- 動作温度範囲:-200 °C~150 °C

メリット

- 軽量-わずかな質量増加で驚異的な耐力を実現

- エッジは陽極酸化処理または粉体塗装。

- T6テンパーは機械加工後の強度がある。

制限:

- 塩化物を多く含む環境(例:海洋)での応力腐食割れに弱い。

アプリケーション

また、ルーフラックブラケットは特注品とみなされるが、永久変形(塑性変形)することなく、最大120kgの動的荷重と50万サイクル以上の振動疲労に耐える必要があるオフロードや陸上用途で使用された。

2.ステンレス鋼 (304/316)

ステンレス鋼の用途で、重量よりも剛性と耐食性が重視されるのは、自動車のルーフラックブラケットである。最も一般的なのはグレード304と316である。

機械的性質 (304):

- 降伏強度:-215MPa

- UTS505-585 MPa

- エロンゲーション・ブレイク40パーセント

- 密度:7.9 g/cm 3

- 動作温度: -196℃〜870

- 熱膨張率:17.2μm/m C度。

- 耐食性:特に都市部や工業地帯で非常に優れている。

グレード316はモリブデンを含んでおり、耐食性に優れている。

メリット

- 耐酸化性、耐雨性、耐紫外線性、耐塩水噴霧性

- 高い引張強度、疲労強度、荷重、静的、動的。

また、カー・ルーフ・ラック・ブラケットで支える荷物の重量が150kgを超えるような高荷重用途にも使用できる。

制限:

- アルミニウムより密度が高い(約3倍)。

- 機械と溶接は特にそうだ;

- 軟鋼(冷間圧延炭素鋼、A36または同等品

軟鋼

軟鋼は、強度が要求され、他のコーティングなしで長寿命を必要としない低価格の構造物、例えば自動車のルーフ・ラック・ブラケットなどに非常によく使われている。

機械的特性:

- 降伏強度:約250MPa

- UTS~370 MPa

- 疲労限界(推定):~100 MPa

- 密度:7.85g/cm 3

- ブリネル硬度:120 -180

- 熱伝導率 43 W/m K

- 融解温度:-1540~1425 o °C.

メリット

- 一時的な措置やその場しのぎとしては安い。

- 高い加工性

- レンガ補強ブラケット、限られたストレスサイクルのもとで

制限:

- 塗装、亜鉛メッキ、粉体塗装が必要。

- アルミニウムやステンレス鋼に比べ、疲労に対する耐久性が低い。

ユースケース

自動車用ルーフラックブラケットを大量生産し、耐塩水噴霧性500時間以上(ASTM B117規格)のエポキシ系粉体塗装を施したフリートカーシステムやユーティリティトレーラーに適用。

3.複合材料(炭素繊維強化ポリマー - CFRP)

CFRP製のカスタムルーフラックブラケットは、少量ながらハイエンドな用途で製造されることもあり、主にモータースポーツや重量を極限まで追求した用途で使用されている。

プロパティ

- 引張強度:~600~1200MPa

- 密度:1.6 g/cm 3

- 不健康な疲労:甚大

- 熱安定性:150℃まで 樹脂マトリックスに依存

- 耐腐食性:非常に良い

メリット

- 超軽量

- 個々の空力形状を成形可能

制限:

- 非常に高価

- 繊細さに欠けるケース

- インサートなしのスクリューオンは、あまり期待できない。

素材比較表

| プロパティ | 6061-T6アルミニウム | 304ステンレス鋼 | マイルド・スチール | CFRP |

| 降伏強度 (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| 密度 (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| 耐食性 | 中程度 | 素晴らしい | 低い | 素晴らしい |

| 熱限界 (°C) | 150 | 870 | 500+ | ~150 |

| 耐疲労性 | 中程度 | 高い | 低い | 非常に高い |

| 加工性 | 素晴らしい | 中程度 | 高い | 低い |

素材の選択

ルーフキャリアブラケットや自動車のルーフラックブラケットの材質は、構造上の要求、環境、耐荷重、コストなどを考慮して選択される。

- オフロードでのヘビーデューティーな使用において、強度と耐食性のバランスが良いのは、パウダーコーティングされた6061-T6アルミニウムである。

- 沿岸用車両や産業用車両のように、湿気や化学薬品にさらされた状態で保管する必要がある場合は、ステンレス鋼が望ましい。

- 軟鋼は、一時的な使用や屋根付きの使用では満足できるが、腐食に対する何らかの保護が必要である。

- CFRPはエキゾチックな素材だが、コストと締結の問題から主流ではない。

技術者や製造者は、熱膨張、熱によるボルト予圧の変化、曲げ部や穴部での応力集中など、繰り返し荷重サイクル下での長期信頼性に影響する他の要因も考慮しなければならない。

ルーフラックブラケット製造工程

ルーフラックブラケットの製造技術は複雑な作業工程であり、正確な材料成形、接合、表面仕上げ、検査の調整が必要です。カスタムのルーフラックブラケットと自動車のルーフラックブラケットの両方において、寸法、機械的完全性、耐食性は最も重要な考慮事項です。エンドツーエンドの生産工程の主なステップは以下の通りです。

1.CAD設計、エンジニアリング分析

ブラケットが実世界で製造される前に、エンジニアはSolid Works、Auto CAD、Fusion 360などのCAD(コンピュータ支援設計)ソフトウェアのいずれかでモデリングします。このモデルには、ファスナー穴の位置、曲げ線、取り付け位置が含まれています。通常、有限要素解析(FEA)は、静的および動的荷重に対するブラケットの挙動のシミュレーションを実現するために実施されます。特注のルーフラックブラケットを使用する場合、FEAを使用することで、材料の厚みを最適化したり、部品を補強したりするまで解決できなかった応力集中部位を発見することができます。

以下の設計パラメータが重要である:

- 曲げ代と半径(通常1~2倍の厚さ)。

- 穴公差(+-0.1 mm)

- 中心から中心への穴間隔(例:100mm x 50mm)

- 最小曲げ半径(クラック防止のため20度~30度)

2.材料-レーザーまたはウォータージェット切断

デザイン上の合意に達したシートメタルは、高精度のCNCレーザーカッターまたはウォータージェット・マシンで形状に切断される。この工程により、優れた寸法精度とエッジ仕上げが実現します。

- レーザー切断: サーボレーザーは、CO2またはファイバーレーザー(~336kW)に焦点を合わせ、厚さ10mmまでの金属を切断します。

- ウォータージェット切断: ウォータージェット切断は、高圧水(~60,000psi)と砥粒の混合物を使用し、熱を加えない切断を行う。

レーザー切断が望まれるのは、自動車のルーフラックブラケットと呼ばれる軟鋼やステンレス鋼を短時間で切断できるからである。とはいえ、カスタムルーフラックブラケット用のアルミニウムのウォータージェット切断は、熱に関連する反りやマイクロクラックを伴わない。

- 共通の許容差:±0.05 mm

- シートの厚さ3 mm(通常)、ヘビーデューティー用途では4 6 mm

3.CNC曲げと成形

その後、ブランク金属板は、油圧プレスブレーキまたはサーボ電動プレスブレーキを使用して形状にプレスされます。CNC曲げ加工は、繰り返し精度が大きく、角度公差が小さいことが特徴です。

- プレス・フォース これは材質によって異なり、4mmのステンレス鋼では60トンである。

- 曲げ角度の公差: +0.5 -0.5 deg

- スプリングバック補償: 素材の特性によって決定される。

- 曲げ半径: ひび割れを防ぐため、材料の厚さの1.5倍以上でなければならない。

カスタム・ルーフラック・ブラケットは、Z字型やC字型など複雑な形状で、曲げ加工が多く、CNC曲げ加工でしか一貫性を確保できない。

4.溶接と接合

複数の部品が必要な場合、例えばカスタム・ルーフラック・ブラケットなどでは、溶接を使用する必要があります。溶接プロセスの大半は、以下のようなものです:

- MIG溶接(メタルイナートガス): 軟鋼の溶接が可能で、シールド・ガスは2030 CFHのCO 2またはAr/CO 2である。

- TIG溶接(タングステンイナートガス): これは、アルミニウムやステンレス鋼を加工する際に最適な選択であり、純アルゴンが使用される。

- スポット溶接: 薄鋼板のブラケットに適用され、大量生産で自動車のルーフラックブラケットを製造する。

アルミニウムで特に興味深いのは、反りを避けるための熱影響部(HAZ)の管理である。研削溶接継ぎ目は、溶接後に鋭利なエッジや応力上昇を滑らかにするために研削され、安全で疲労のない継ぎ目にします。

通常の溶接後の検査には以下が含まれる:

- ポロシティやアンダーカットは目視検査で調べる。

- 表面クラック検査 - 染料浸透探傷検査。

- ねじまたはリベットのトルク試験、埋め込み

- コーティングと表面仕上げ

耐食性、外観、寿命を向上させるために、成形と溶接の後に表面処理が施される。特にアウトドア用品である車のルーフラックブラケットでは、これは素晴らしいステップです。

5.一般的なコーティング用途

- パウダーコーティング: 静電塗装のドライコーティングで、180 200 o Cで2030分の範囲で硬化する。耐紫外線性、耐塩性に優れています。

- 陽極酸化処理: アルマイト処理と呼ばれるプロセスにより、アルミニウムに硬質で耐摩耗性の酸化皮膜を形成することができます。

- 溶融亜鉛メッキ: 成分は溶融亜鉛(~450℃)の槽に加えられ、鋼鉄に犠牲的な耐食性を与える。

- Eコーティング: 今後発売されるペイント製品の下塗りをスムーズに行う。

- コーティングの平均重量は60~100ミクロンです。よくコーティングされた部品は、塩水噴霧(ASTM B117)で500~1000時間以上保護されます。

- ドリル、タッピング、組み立ての準備: ドリルとタップの組み立て準備。

- 取り付ける穴は、その場でカットしてもよいし、ブラケットにうまくフィットさせるために後で加工しなければならない場合もある。ボルトオンアクセサリーを取り付ける場合、リブナットやウェルドナットのねじ込みインサートが一般的である。

- 穴のサイズ: 最も一般的な穴は、M6(6.5mm)、M8(8.5mm)、M10(10.5mm)である。

- ねじ切りインサート トルク定格:M8スチールインサート~25 Nm

- 組立治具: 組立治具は、大量生産において、位置合わせやはめあいなどを保持するために使用される。

- カスタム・ルーフラック・ブラケットは、ゴム製ガスケット、スペーサー、防振パッドが装着された状態で発送されることもあります。

6.負荷試験と品質検査

ブラケットのすべての委託は、発送前に品質を参照して検査されます。カスタムルーフラックブラケットは高荷重用であり、それらは負荷テストされるべきである。

- 寸法検証: キャリパー、ゲージ、3Dレーザースキャナーを使用

- 負荷テスト: ブラケットに定格荷重の1.5~2倍の荷重をかける(例:静的荷重300kg)

- サイクル疲労試験: 油圧サーボ試験システムで100万回の振動サイクルを模擬。

- 熱サイクル: コンポーネントを+85 °Cから-40 °Cの間で加熱・冷却し、これらの条件下での材料の挙動を確認する。

ルーフキャリアブラケットは、すべてのテストに合格して初めて市販が許可される。

7.包装とトレーサビリティ

最終的なブラケットは洗浄され、ラベルが貼られ、表面を傷つけないように発泡スチロールやプラスチックのスペーサーが詰められます。すべてのユニットまたはバッチには、以下のラベルが貼られます:

- ロット番号

- 素材グレード

- コーティング・タイプ

- 製造年月日

カスタム・ルーフラック・ブラケットでは、実働車両や政府入札で使用される場合、工場証明書、溶接記録、塗装検査報告書など、完全なトレーサビリティ文書が提供される。

ストレス・シミュレーションと負荷テスト

静的負荷試験

ブラケットは、マウントポイントあたり150~300kgの垂直静荷重に対応。試験装置は10kgステップで荷重をかけ、デジタル変位計で各ステップのたわみを読み取ります。

動的振動試験と疲労試験

カスタム・ルーフラック・ブラケットでは、オフロード走行による実際の走行状況を再現するため、2 -5 Hzで100万サイクルの動的試験を実施。

- サイクル寿命: 目に見える疲労亀裂がなく、100万サイクルに耐えること。

- 疲労安全係数: 予想負荷の1.5倍~2倍

熱試験

厳しい気候の変化に対してブラケットをテストするため、ブラケットは-440℃から85℃の温度範囲で24時間サイクルされる。

ルーフラックブラケット設計の考慮点

ルーフラックブラケットの概念設計は、構造荷重、材料挙動、車両統合に関するいくつかの重要な事柄を提起する。カスタム・ルーフラック・ブラケットも自動車用ルーフラック・ブラケットも、実際の応力に耐え、故障することなく、さまざまなタイプのルーフに適合する必要があります。

応力容量と耐荷重

ブラケットは、荷物や貨物などの静的重量を保持できるものでなければならず、通常は50kgから150kgの間である。動的な力は、車が動いているときに大きくなる。これは加速、ブレーキ、コーナリングによって引き起こされる。 動的重量は静的重量の2倍から3倍にもなる。ブラケットは、過酷な走行条件下で定格容量の最大5倍の衝撃荷重に耐えなければならない。 これは、カスタムルーフキャリアブラケットの場合、通常オフロードや商用向けにカスタマイズされるため、特に重要です。通常、エンジニアが設計に使用する安全係数は2.0以上です。

材料の形状と厚みの最適化

強度と剛性は材料の厚みに影響される。スチールの場合、4~6mmが一般的です。アルミニウムの場合、軽量化のために2~3mmが一般的です。 CプロファイルやZブラケットのような成形形状は、かさばることなく剛性を高めるために、カスタムルーフラックブラケットに頻繁に採用されています。箱型のデザインは、曲げやねじりに対する抵抗力を高めます。 形状と応力分布の最適化は、FEAソフトウェアの助けを借りて行われます。この方法は自動車のルーフラックブラケットに適用され、特に大量生産に適しています。

取り付け位置の調整と車両へのフィット感

- 重要なのはフィッティングだ: ルーフラックブラケットは、純正のボルトパターン、レール間隔、またはルーフ上のハードポイントに適合する必要があります。公差±0.1mmの正確な穴あけが必要です。

- カスタム・ルーフラック・ブラケット 屋根のカーブをトレースするには、カスタムCADモデルが頻繁に必要となります。正しい接触はノイズを防ぎ、荷重伝達を強化します。

- ゴムパッドまたはガスケット: ブラケットと車体の間にはゴム製のパッドやガスケットが装着されている。これらは腐食を止め、走行時の振動を吸収する役割を果たす。

- 寿命と振動疲労耐久性

ブラケットは道路の段差や風の振動を支えなければならない。これらのストレスは、対策を講じない限り、時間とともに疲労破壊につながる可能性がある。 設計者は、鋭角なコーナーや応力上昇を避けるべきである。緩和されたエッジとトランジションは、クラックのリスクを排除する。 オフロードで使用されるカスタムルーフラックブラケットは、実験室環境で数サイクルのテストが行われます。これにより、長期的な安全性と耐久性を提供します。

表面コーティングと耐環境性

雨や塩分、日光にさらされることによる腐食に対して高い保護が必要です。自動車のルーフラックブラケットは通常、粉体塗装または亜鉛メッキが施されている。 パウダーコーティングは180~200℃で焼き付けられ、紫外線や錆に強い。一般的なスチール製カスタムルーフラックブラケットは亜鉛メッキが施され、犠牲的保護を提供します。 海岸や雪の多い環境で使用されるコーティングは、500時間以上の塩水噴霧試験に耐えなければ信頼できないとされている。

マウントシステムと互換性

自動車のルーフキャリアブラケットの3つの主要なスタイルは、次のとおりです:

ガター・マウント・ブラケット

レインガターを持つ旧車に適用。このブラケットは通常1組80kgの重量を支えることができる。

クランプマウントブラケット

ゴム足とプレッシャープレートでドアに取り付ける。静的容量75kg。

トラックマウントシステム

カスタム・ルーフラック・ブラケットに使用され、押し出しアルミニウム・トラックをM8ファスナーでルーフにボルトで固定し、1820 Nmで締め付け、防水ガスケットで密閉する。

ケーススタディオフロード・エクスペディション

オフロード走行には、市街地での通常の使用とは異なる車両の改造が必要です。過酷な状況下でもルーフに荷物を安全に積載できるよう、4×4に強力なカスタムルーフラックブラケットを装着することは、そのような必要不可欠なアップグレードのひとつです。このケーススタディでは、岩だらけの砂漠や林道を2週間かけて陸路で探検する際に使用される完全な装備を紹介します。

プラットフォームと車両の要件

使用車両は2021年式のトヨタ・ランドクルーザー76系で、サスペンションはソリッドアクスル、ルーフ荷重は150kg。ルーフトップテント、ジェリー缶ホルダー、ソーラーパネルの設置がオーバーランドの旅の内容である。静的ルーフ荷重の合計は120kgと見積もられた。 そのため、エンジニアはランドクルーザーのレインガターシステムに適合するカスタムルーフラックブラケットを製作した。このようなブラケットは、重量だけでなくオフロード走行の激しい振動も保持しなければならなかった。

ブラケットの設計と素材の選択

ブラケットは厚さ5mmの冷間圧延軟鋼(CR4グレード)から構造的にレーザー切断された。CNC油圧プレスブレーキを使用して、各ブラケットから補強フランジ付きU字型プロファイルを曲げ加工した。 応力シミュレーションを行い、450kg相当の動荷重(3.75×静荷重)でブラケットを検証した。この用語は、カスタムルーフラックブラケットの重要な応力ポイントに溶接されたガセット "を受け、重すぎることなくねじり剛性を強化した。 溶融亜鉛メッキをブラケットに施し、マットブラックの粉体塗装を190℃/25分で硬化させた。

ディストリビューションのロードとマウント

ブラケットは、M8ステンレススチールUボルトとロックナットを20Nmで締め付け、ランドクルーザーのレインガターに取り付けた。塗装の磨耗と振動を避けるため、ブラケットベースと車両の間にラバーパッド(厚さ5mmのネオプレン)を配置した。 これらの荷重は、650mm間隔で配置された6つのルーフラック・ブラケット(片側3つずつ)を通して負荷され、応力を最適に分散させた。動的テストでは、500kmの混走テスト後でもずれがないことが証明された。

遠征でのパフォーマンスについては、このセクションで説明する。

- 車両はさまざまな地形を2,400km以上走行した: 波形のトラック、岩場の登り、川の横断。周囲の気温は、砂漠地帯では夜間の-3℃から正午の42℃まで変化した。

- カスタム・ルーフラック・ブラケットは最後まで持ちこたえた: 目視検査では、塗装の欠けや溶接の不具合は見られなかった。荷重の移動は軽微で、ブラケットは走行中も締められていなかった。

- マウントポイントでの振動レベル: 取り付け部の振動レベルは+0.3 g RMSから-0.3 g RMSの範囲内であった。このような低い値は、ゴムの絶縁層とブラケットの剛性により、振動が良好に減衰している証拠である。

アフター・トリップ分析と修正

ブラケットは取り外され、走行後に検査が行われた。疲労や表面腐食の跡は見られなかった。塩霧テストでは、コーティングが750時間耐性の基準を超えていることが証明された。 フィールドチームからのフィードバックは、将来モデルの細かな設計改良の引き金となりました。例えば、調整を容易にするためにスリット穴を長くしたり、アクセサリーを取り付けるための規定を追加したりしました。また、次のような進化により、過酷な条件下でのカー・ルーフ・キャリア・ブラケットの汎用性が向上しました。

結論

ルーフラックブラケットを選ぶ際に考慮すべきことは、フィット感だけではありません。カスタムルーフキャリアブラケットも自動車用ルーフラックブラケットも、過酷な遠征に参加するためであれ、日常的に使用するためであれ、正確に設計する必要があります。材料の選択、溶接手順、熱膨張、サイクルテストなど、それぞれの側面が、出来上がったシステムの信頼性を高めるために重要です。高品質のブラケットに投資することは、それほど大きなことではないように聞こえるかもしれません。 テントは上にあるそれは、あなたが下すことのできる最も重要な決断のひとつとなる。

よくあるご質問

Q1: アフターマーケットのルーフラックブラケットの定格重量は?

カスタムルーフラックのブラケットは、素材や設計によって、一般的に75 150kgの静的定格荷重を持っています。オフロード走行や高速走行などの動的条件下では、その2~5倍の荷重に耐えなければならない。ブラケットの安全係数は2.0以上でなければならない。

Q2: 車のルーフキャリアブラケットは、車を改造せずに取り付けられますか?

ルーフラックブラケットなどの大半は、工場出荷時に取り付けられている取り付けポイントやルーフレールを利用するようになっています。とはいえ、ルーフラックブラケットをカスタムする場合、特に珍しいクルマや遠征用のクルマでは、ちょっとした調整や特別な取り付けキットが必要になることもある。

Q3: 過酷な環境下でのルーフラックブラケットに適した素材は何ですか?

亜鉛メッキスチールや陽極酸化アルミニウムが一般的です。過酷な環境 カスタムルーフラックブラケットは、4~6mm厚のスチール製で、塩分、紫外線、幅広い温度範囲に耐えられるよう、パウダーコーティングされ、腐食保護されています。

0コメント