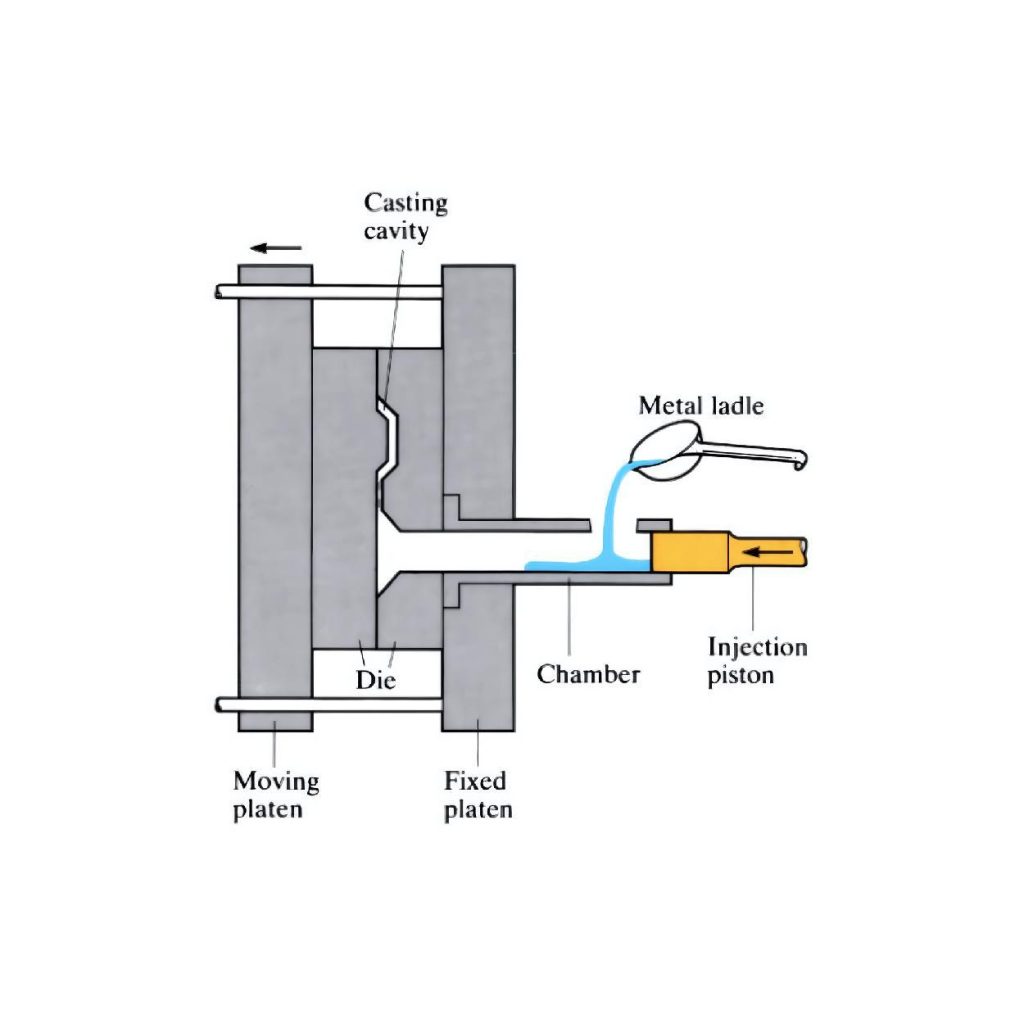

Přesné tlakové lití vytváří přesné kovové díly. Roztavený kov se vstřikuje do opakovaně použitelných forem. Vznikají tak detailní a konzistentní díly. Nabízí těsné tolerance a hladké povrchové úpravy. Je ideální pro velkosériovou výrobu. Služby přesného tlakového lití zahrnují vytváření dílů, které se extrémně blíží požadovaným rozměrům a kvalitě s minimálními odchylkami. Výrobci používají zápustky specifických tvarů, do kterých nabírají roztavený kov, působí na něj tlakovou silou a nechávají jej vychladnout. Poté otevřou poloviny matrice a vyjmou hotový díl nebo polotovar.

Služby přesného tlakového lití

1. Vysokotlaké tlakové lití (HPDC)

Vysokotlaké tlakové lití umožňuje lisovně rychle vytvářet velké množství dílů a přidávat kvalitativní vlastnosti. Vysokým tlakem vstřikují roztavený kov do ocelové formy, která se nazývá matrice. Pokud je forma vyrobena z nástrojové oceli P20, znamená to, že nabízí pevnost v tahu 965-1 030 MPa. V podstatě jsou tyto formy často třikrát pevnější než formy pro tlakové lití ze slitin hliníku, jako je A380. Tato slitina má pevnost v tahu 324 MPa.

Srovnání materiálů vysokotlakého tlakového lití (HPDC)

| Materiál | Pevnost v tahu (MPa) | Hustota (g/cm³) |

|---|---|---|

| Nástrojová ocel P20 | 965-1,030 | 7.8-8.0 |

| A380 Hliníková slitina | 324 | 2.71 |

Podrobnosti o procesu:

Na stránkách diecasters udržovat teplotu formy mezi 185 °C a 200 °C. Při této teplotě kov ve formě vhodně teče a je zajištěno optimální tuhnutí. Poté rychle vstříknou roztavený kov během 10 až 100 milisekund a vytlačí jej tlakem v rozmezí 1 500 až 25 400 psi. Je třeba dodržet všechny potřebné parametry, aby se forma zcela zaplnila a nedošlo k předčasnému ztuhnutí. Také tímto způsobem získáte vysoce kvalitní odlitek s vynikající povrchovou úpravou a mechanickými vlastnostmi.

Pokyny pro navrhování

Dobrý design je pro tlakové lití velmi důležitý. Pomáhá vyrábět pevné a užitečné díly.

Filety a poloměry:

Ostré rohy jsou slabým místem. Mohou snadno prasknout. Zaoblené rohy, tzv. filety a poloměry, jsou mnohem pevnější. Dobré je malé zakřivení alespoň 1 mm. Větší zaoblení je ještě lepší. Zakřivení pomáhají hladkému toku roztaveného kovu. Díky nim forma také déle vydrží. Díly se také snadněji vyjímají z formy.

Tloušťka stěny:

Důležitá je tloušťka stěn dílu. Musí být všude stejná. Pokud jsou některé díly tlusté a jiné tenké, kov se ochlazuje nerovnoměrně. To může způsobit vznik děr uvnitř dílu. Díl se také může ohnout nebo změnit tvar. Tloušťka stěn by se měla pohybovat mezi 0,8 mm a 5 mm. To závisí na tom, z čeho je díl vyroben a jak je velký. Rovnoměrná tloušťka napomáhá dobrému toku kovu. Díky ní je díl také pevný.

Techniky zlepšování kvality:

Existují způsoby, jak odlévané díly ještě vylepšit a prodloužit jejich životnost.

Tepelné zpracování a povlaky pro lisování:

Tepelné zpracování je jako pečení kovu. Zpevní a ztvrdne. Na formu lze nanést speciální povlaky. Tyto povlaky chrání formu před poškozením. Zabraňují také přilnutí roztaveného kovu k formě. Díky tomu forma vydrží déle a vznikají lepší díly.

Společné výzvy a řešení:

S odléváním pod tlakem se někdy vyskytují problémy. Existují způsoby, jak tyto problémy odstranit.

Údržba plísní:

Plíseň je třeba vyčistit a ošetřit. To je velmi důležité. Čištěním se odstraní kousky kovu a nečistoty. Speciální spreje pomáhají díly snadno vyjmout. Formu je třeba zkontrolovat, zda není poškozená, například poškrábaná nebo prasklá. Pokud je forma poškozená, je třeba ji opravit. Důležité je také dobré odvětrávání a chlazení uvnitř formy. Pomáhají vyrábět díly rychle a bez chyb.

Konstrukční pokyny pro přesné tlakové lití

| Úvahy o designu | Doporučená hodnota |

|---|---|

| Filé a rádius | ≥ 1 mm |

| Tloušťka stěny | 0,8-5 mm |

| Úhel náběhu | 1-5° |

Výhody HPDC:

- HPDC skutečně přináší nejlepší výsledky s rychlým tempem výroby.

- Dokáže vytvářet složité součásti, aniž by se zvýšila jejich hmotnost.

- Vysokotlaké aplikace obsahují optimální mechanické vlastnosti, které jsou důležité pro náročné aplikace.

- Můžete vyrábět díly s tenkou stěnou s možností 0,40 mm, což přispívá ke snížení hmotnosti.

Tlakové lití hliníkových slitin:

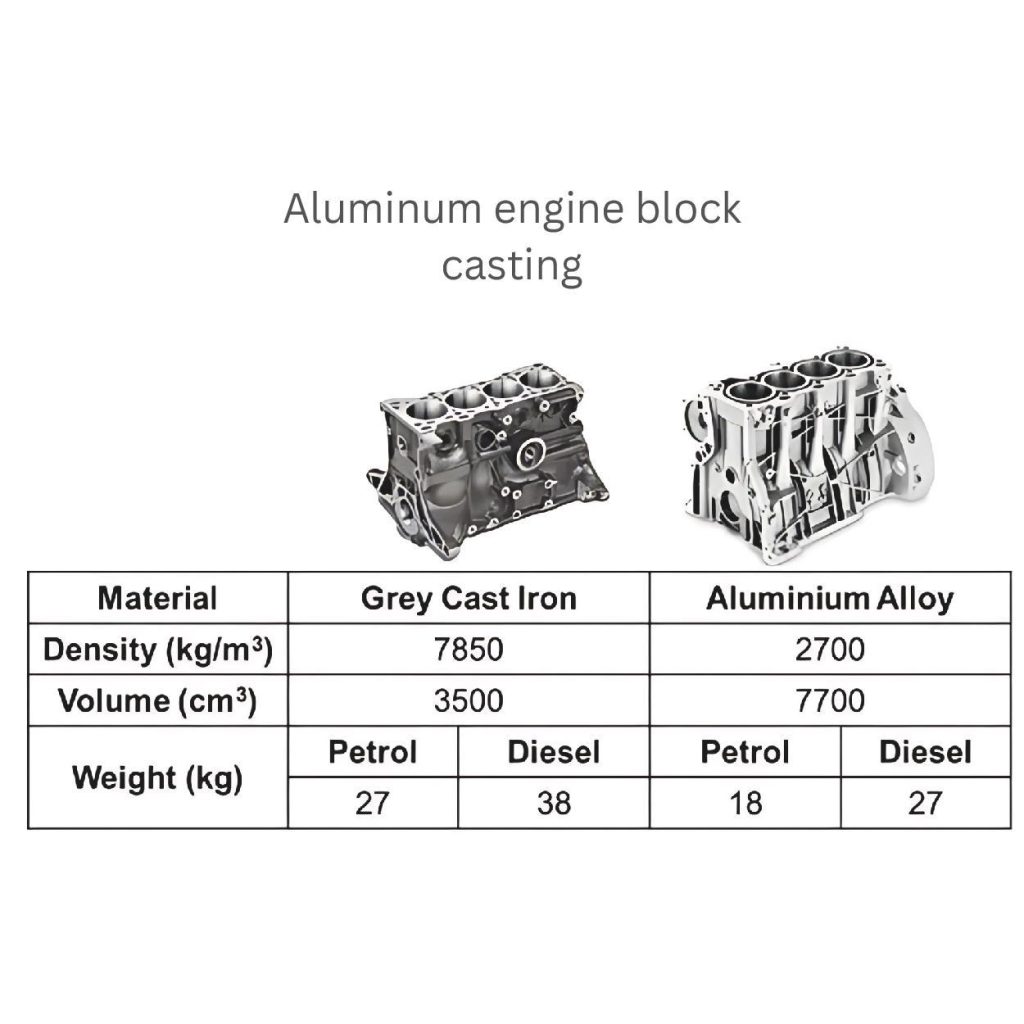

Hliníkové slitiny mají bohatý poměr pevnosti a hmotnosti a mohou chránit díly před korozí nebo rezivěním. Proto výrobci dávají přednost tomuto kovu, aby zvýšili jeho odolnost a uspokojili všestrannou poptávku napříč průmyslovými odvětvími.

Přečtěte si také: Vysokopevnostní slitiny hliníku pro tlakové lití

Vlastnosti hliníkové slitiny

| Slitina | Pevnost v tahu (MPa) | Hustota (g/cm³) | Bod tání (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30 000-40 000 psi | 2.68 | 540-595 |

Proč hliníkové slitiny vynikají:

- Hliník odvádí nadměrné teplo z dílů, jako jsou bloky motorů a elektrické skříně.

- V automobilovém a leteckém průmyslu se hliník používá ve velké míře kvůli nižší hmotnosti a dostatečné pevnosti s hustotou 2,7 g/cm³.

- Vytváří přirozený oxidový štít, když je součást vystavena toxicitě kyslíku.

Běžné slitiny hliníku:

- A380: Tato slitina nabízí rovnováhu mezi odolností dílů a nízkou hmotností (2,71 g/cm³). Zároveň dokonale zvládá teplotní efekty až do 250 °C. Materiál se velmi dobře taví a hladce teče ve formě, přičemž zachovává tlakovou těsnost. Proto jej firmy používají k výrobě složitých konstrukcí a průmyslových dílů.

- A356: Materiál má atributy směsi 7% křemíku a 0,3% hořčíku, jak je s nimi výrobci kombinují. Díky tomu se kov stává pevnějším a snáší náročné svařování. Zvládá také značné mechanické namáhání při zamýšleném použití dílů s pevností v tahu od 30 000 do 40 000 psi.

Ostatní kovové slitiny:

Kromě převládajícího hliníku používají výrobci při tlakovém lití i jiné kovy, protože mají jedinečné vlastnosti pro konkrétní aplikace.

Další vlastnosti kovových slitin

| Slitina | Pevnost v tahu (MPa) | Hustota (g/cm³) | Bod tání (°C) |

|---|---|---|---|

| Slitina hořčíku | 20 000-34 000 psi | 1.74 | 450-650 |

| Slitina zinku | 25 000-40 000 psi | 6.6-7.0 | 380-420 |

| Slitina na bázi mědi | 40 000-60 000 psi | 8.5-9.0 | 900-1,000 |

Slitiny hořčíku

Když už mluvíme o hořčíkových slitinách, je překvapivě lehčí než hliník, možná kolem 33%. Hustota tohoto kovu je 1,74 g/cm³. Maximální napětí, které snese, je přibližně 20 000 až 34 000 psi. Hořčík je také dobrý v udržování strukturálních zvučností při namáhání pro lehké automobilové a elektronické díly.

Slitiny zinku

Pokud chcete vyrábět díly, které si v průběhu času zachovají svůj přesný tvar a velikost, můžete použít zinkové slitiny. Můžete vyrábět složité konstrukce, které obvykle nejsou přesné, ale fungují odpovídajícím způsobem. U tohoto materiálu lze dosáhnout úzkých tolerancí vhodných pro CNC, například ±0,001 palce (±0,025 mm). Využívá se v předmětech, jako jsou ozubená kola, konektory a přesné součásti.

Slitiny na bázi mědi

Slitiny na bázi mědi, jako je mosaz, mají dobrou schopnost přenášet teplo z jedné části na druhou (až 401 W/m-K). Může snadno propouštět elektrický proud látkou, protože má elektrickou vodivost (přibližně 56% mezinárodní normy pro žíhanou měď). Proto lze tento materiál použít k výrobě vodovodních armatur a celkově elektrických konektorů.

2. Přesné CNC obrábění

Nejoblíbenějším nastavením jsou CNC stroje s počítačovým číslicovým řízením. U nich obsluha předem naprogramuje nastavení a nainstaluje software. Toto naprogramování a software říkají stroji, co má ve správném kroku udělat, aby dokončil výrobní úkol.

Role v tlakovém lití:

Proces tlakového lití můžete po počátečních krocích spojit s CNC obráběním. To vám může pomoci při výrobě výrobků sestávajících z mnoha vzájemně propojených dílů. Tato integrace dodává dílům vlastnosti s úzkou tolerancí, obvykle ±0,005 palce (±0,127 mm) u kovů a ±0,01 palce (±0,254 mm) u plastů. Navíc vytváří hladké povrchy u dílů s pravděpodobností Ra 1-2 mikrometry.

Jak funguje CNC:

Podívejme se, jak to funguje. Operátoři obvykle nastavují softwarově řízené operace, jako je frézování, vrtání a závitování.

Například frézování odstraňuje materiál, aby bylo možné úhledně vytvořit rovné plochy, drážky nebo náročné 3D konstrukce. Rychlost frézování se pohybuje od 500 do 20 000 otáček za minutu, ale může zcela záviset i na materiálu.

Pokud konstrukce vašeho dílu obsahuje otvory, pak je CNC nástroje vyvrtají o průměru pouhých 0,1 mm. Používají řízené posuvy od 50 do 3000 mm/min.

Do těchto vrtaných otvorů vytvořte závity pomocí závitování v systému CNC. Je vhodný pro spojovací materiál nebo šrouby se stoupáním závitu až 0,5 mm.

3. Zakázková kovovýroba

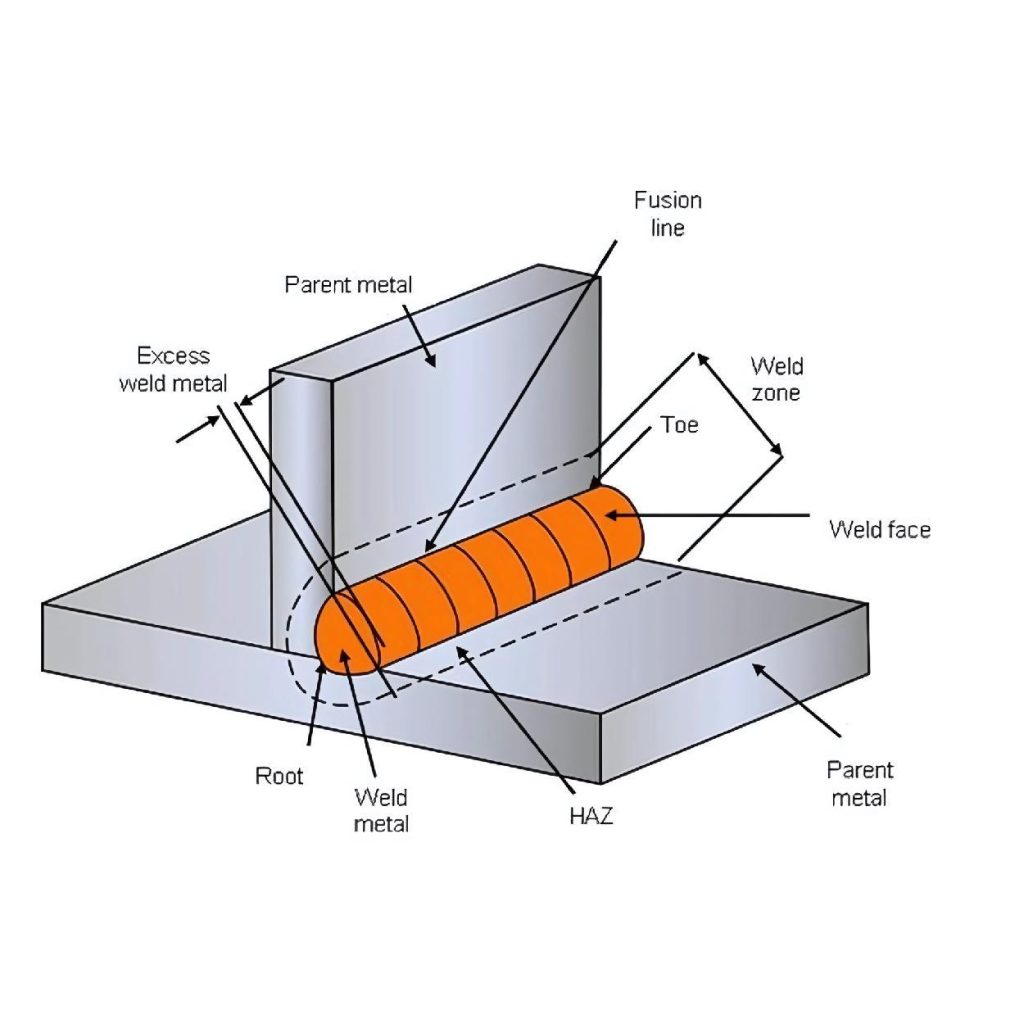

Zakázková kovovýroba zahrnuje různé kroky, které dále zvyšují možnosti dílu. Tyto procesy, jako je svařování a ohýbání, slouží k sestavení různých částí výrobků, které se tak stávají funkčními.

Technik obvykle nastaví teplotu v rozmezí 1 500 °C až 2 500 °C pro svařování kovových dílů. Jedná se o ideální řešení pro vytváření spojů několika dílů, které spolehlivě zvyšuje pevnost až o 70 000 psi.

Při ohýbání se díly ohýbají pomocí lisovacích brzd, které na ně působí silou až 200 tun. Tímto procesem lze plochý kov přeměnit na různé tvary a materiál rukojeti se zesílí od 0,5 mm do 20 mm.

Klíčové aspekty přesného tlakového lití

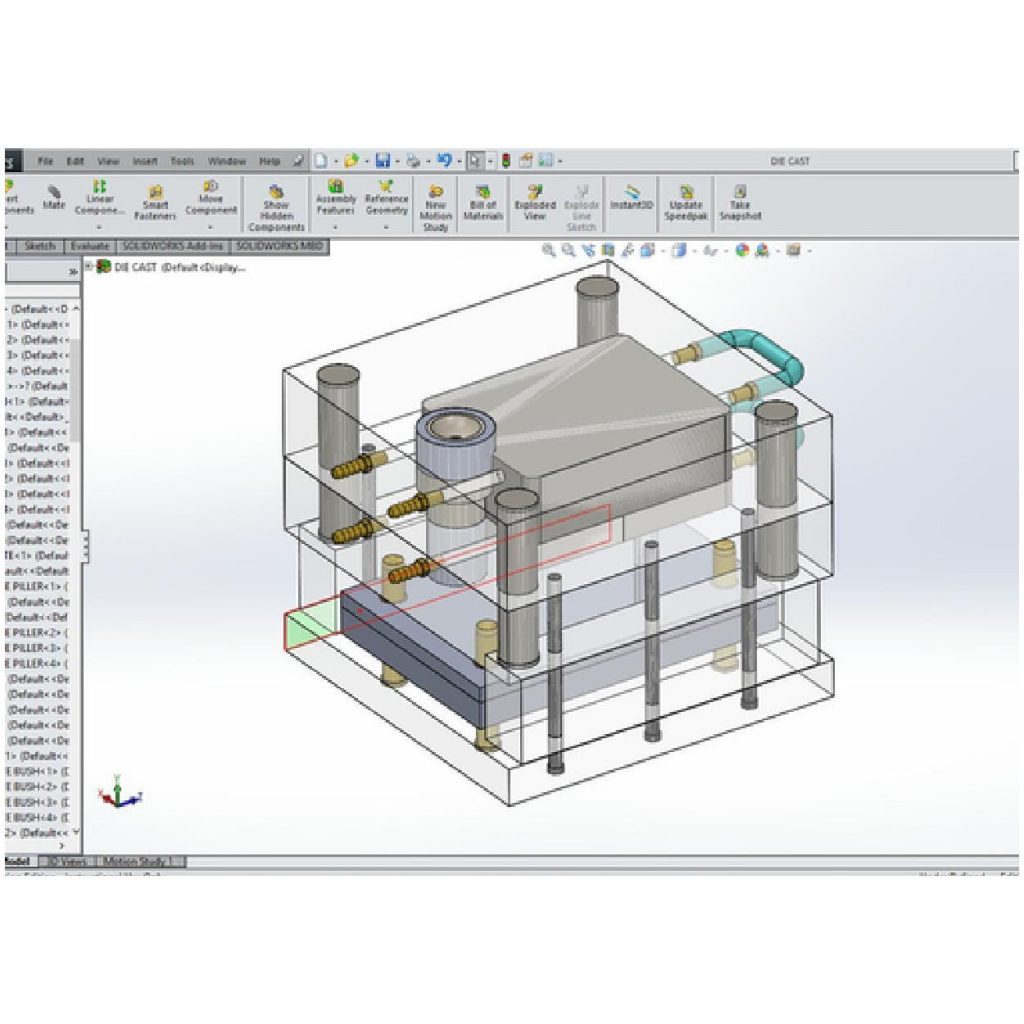

1. Konstrukce nástroje

Nástrojové systémy v tlakovém lití zcela závisí na jejich konstrukčním základu. Jsou důležitou součástí formy a mohou ovlivnit profily výrobků. Správná volba konstrukce nástrojů umožňuje zvýšit funkčnost výrobku do přesných tvarů a vlastností.

Úvahy o konstrukci nástroje

| Úvahy o designu | Doporučená hodnota |

|---|---|

| Výběr materiálu | Nástrojová ocel H13 nebo ekvivalent |

| Konstrukce chladicího kanálu | Rovnoměrné rozložení, teplota 200 °C |

| Konstrukce brány a podběhu | Tloušťka 0,5-2 mm, optimalizovaná regulace průtoku |

Klíčové úvahy:

Výběr materiálu:

Výrobce používá k výrobě zápustek na kov vysoce kvalitní a robustnější materiál, takže odolávají žáru až 700 °C a tlaku přes 20 000 psi, aniž by se deformovaly. Jejich preferovaná varianta obvykle končí u oceli H13 nebo jiných žáruvzdorných slitin.

Konstrukce chladicího kanálu:

Chladicí kanály odvádějí teplo z lisovacích forem v případě, že díl ztuhne. Tyto kanály rozdělte rovnoměrně po celé formě a udržujte v nich teplotu kolem 200 °C. Tím zabráníte tomu, aby se váš díl při vyhazování zlomil a popraskal.

Design brány a podběhu:

Slévači používají v lisovacích formách systémy vrat a běhounů, které umožňují lepší proudění roztavené hmoty a řídí její pohyb. Přidání potřebných prvků do konstrukce způsobí případné potíže během procesu toku a sníží počet vad. Pro přesné řízení toku můžete začít s rozměry hradítek o tloušťce od 0,5 mm do 2 mm.

Konstrukce vystřelovacího systému:

Při vyjmutí jsou užitečnými nástroji vyhazovací mechanismus a vyhazovací kolíky. Pomáhají vám bezpečně vyjmout hotový díl. Můžete je umístit uvnitř zápustek do náhradních nebo přídavných oblastí, aniž byste narušili konstrukční prvky.

Technologie v konstrukci nástrojů

Můžete si vytvořit 3D modely zápustek, abyste zjistili, jak budou fungovat, a odhalit včasné účinky jejich poruch nebo několik turbulencí, jako je proudění kovu, chlazení a napětí. Nejoblíbenější jsou zejména nástroje pro počítačem podporované navrhování (CAD) a počítačem podporované konstruování (CAE). Software CAD poskytne přesnost až ±0,01 mm, zatímco CAE nabízí úspěšnost přes 95% a předem vás informuje o konstrukčních vadách.

2. Zajištění kvality

Každé průmyslové odvětví vyžaduje od svých výrobců kvalitu, aby si udrželo svou pověst nebo stálost výrobků. V případě služeb přesného lití pod tlakem, od surovin až po závěrečné kontroly, to nelze zanedbat.

Běžné metody:

- Zkontrolujte rozměry hotových dílů. Za tímto účelem je na trhu několik měřicích přístrojů pro kontrolu tolerancí v rozmezí ±0,01 mm.

- Správným provedením vizuální kontroly zkontrolujte povrch dílů a zjistěte, zda na nich nejsou praskliny, zlomy nebo škrábance, které je třeba opravit.

- Destruktivní typy zkoušek zahrnují kontrolu vzorků, zda fungují za požadovaných podmínek, nebo ne, například jejich mechanické vlastnosti, jako je pevnost v tahu.

Normy a certifikace:

Důležité je dodržovat správné výrobní předpisy a poskytovat správný a stálý kvalitní výrobek. Přijměte při zpracování průmyslové normy, jako je ISO 9001, abyste zajistili systém řízení kvality.

3. Spolupráce s klienty

Úzká spolupráce mezi výrobci a zákazníky zajišťuje úspěšné výsledky. Prodiskutujte své představy o designu a preferované rozměry dílů a jejich služeb pro další objasnění.

Tato spolupráce také umožní výrobcům používat při odlévání konstrukci pro výrobu (DFM), což sníží náklady a zvýší efektivitu.

Můžete je také požádat o pozdější změny a nabídky přizpůsobení, které poskytuje Aludiecasting. Výsledkem veškerého vašeho úsilí je úspěšná výroba a včasné dodání.

Aplikace služeb přesného tlakového lití

Existuje mnoho průmyslových odvětví, kde výrobci používají k výrobě výjimečných dílů procesy tlakového lití. Tento proces umožňuje pracovníkům získat uspokojivé výsledky s pozoruhodnou konzistencí a přesné díly nákladově efektivním způsobem.

Automobilový průmysl:

Často se setkáte s bloky motorů, skříněmi převodovek a koly z lehkých slitin v automobilových vozidlech nebo aplikacích. Tyto díly jsou nejvíce zvýrazněnými místy. Musí být navrženy s přesným odléváním pro zajištění odolnosti a lehké konstrukce, což snižuje hmotnost vozidla až o 20%.

Letectví a kosmonautika:

Díky službám přesného tlakového lití mají konektory a držáky pro letadla výhodu těsných tolerancí (±0,05 mm) a vysoké pevnosti. Výrobci mohou vyrábět díly s větší nebo 40% vyšší únavovou odolností ve srovnání s alternativami.

Elektronika:

V elektronických součástkách, chladičích a několika skříních se používají postupy tlakového lití, aby se dosáhlo tepelné účinnosti a vodivosti až 150 W/m-K. Používají vodivé nebo magnetické materiály, které chrání přístroje a osoby před elektromagnetickým rušením.

Spotřební zboží:

Rukojeti a rámečky spotřebního zboží umožňují snadné použití i složité vzory. Technologie tlakového lití je činí pevnými a dodávají jim schopnost odolávat jakémukoli druhu koroze, která se časem objeví. Jejich odolnost proti korozi přesáhla 500 hodin při testech v solné mlze.

Zdravotnické prostředky:

Výrobci používají biokompatibilní materiál k výrobě pouzder chirurgických nástrojů a zobrazovacích zařízení při tlakovém lití. Díky tomu se díly sterilizují a mají dostatečné vlastnosti pro spolehlivý výkon.

Telekomunikace:

Části základnové stanice a části podobné anténnímu krytu často zůstávají nebo jsou vystaveny venkovnímu prostředí. Neustále se setkávají s drsnými vlivy a namáháním. Díky odolným materiálům jsou proto stabilní a optimalizují svou konektivitu.

Závěr:

Přesné lití pod tlakem je nezbytné ve všech druzích průmyslových odvětví, aby díly získaly vlastnosti, které skutečně zvyšují jejich schopnost a funkčnost. Použití moderních nástrojů a zajištění požadované kvality dílů zabraňuje různým vadám dílů a problémům na zakázku. Obalováním se vás ptáme: Museli jste se někdy zabývat přesností aplikace ve svých projektech tlakového lití? Jaké byly vaše zkušenosti?

0 komentáøù