Beim Präzisionsdruckguss werden präzise Metallteile hergestellt. Geschmolzenes Metall wird in wiederverwendbare Formen gespritzt. So entstehen detaillierte und gleichmäßige Teile. Das Verfahren bietet enge Toleranzen und glatte Oberflächen. Es ist ideal für die Herstellung von Großserien. Zu den Dienstleistungen des Präzisionsdruckgusses gehört die Herstellung von Teilen, die den gewünschten Abmessungen und der gewünschten Qualität mit minimaler Abweichung sehr nahe kommen. Die Hersteller verwenden speziell geformte Formen, in die sie das geschmolzene Metall einfüllen, Druck ausüben und es abkühlen lassen. Dann öffnen sie die Formhälften und entnehmen das fertige oder halbfertige Teil.

Kernstück Präzisionsdruckguss Dienstleistungen

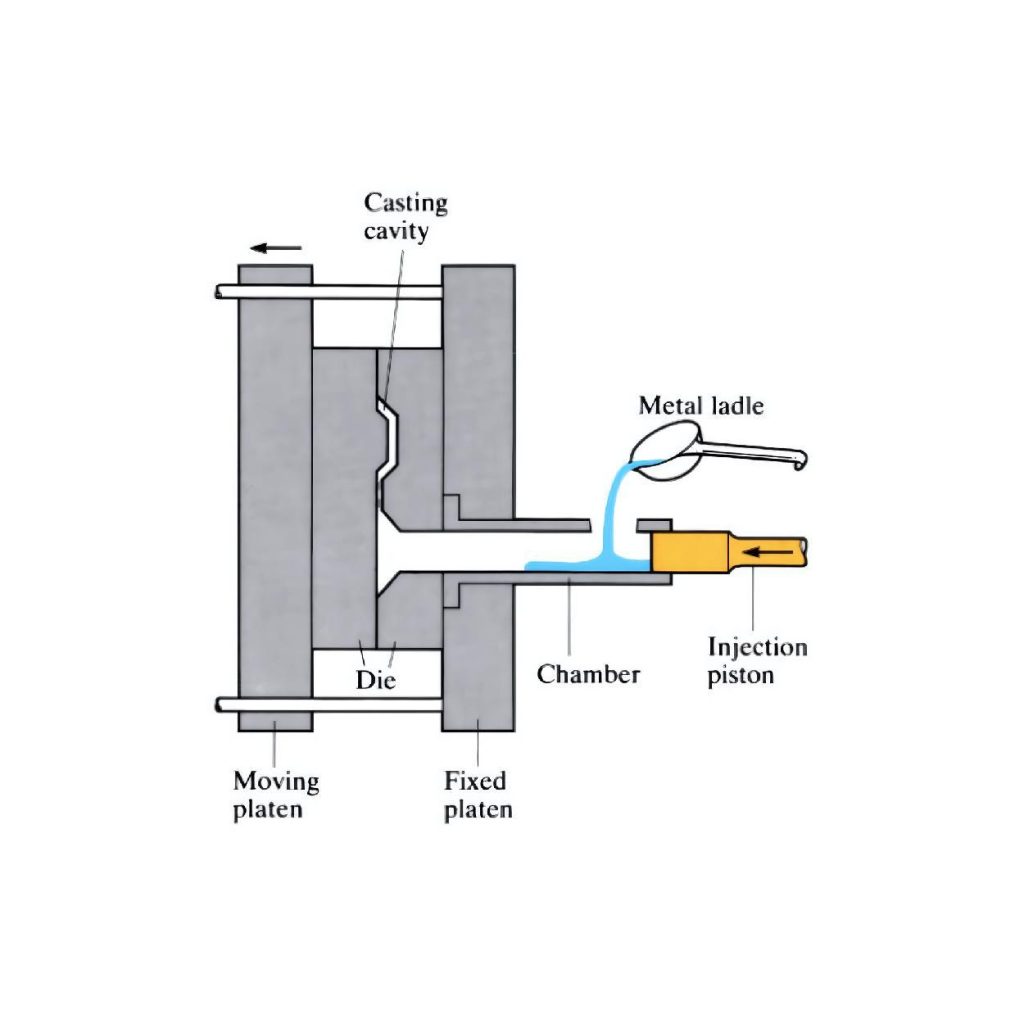

1. Hochdruck-Druckguss (HPDC)

Druckguss ermöglicht es dem Druckgießer, schnell große Mengen von Teilen herzustellen und qualitative Merkmale hinzuzufügen. Das geschmolzene Metall wird mit hohem Druck in eine Stahlform gespritzt, die als Matrize bezeichnet wird. Wenn die Form aus P20-Werkzeugstahl besteht, bedeutet dies, dass sie eine Zugfestigkeit von 965-1.030 MPa aufweist. Im Grunde sind diese Formen oft dreimal so stark wie die aus Aluminiumdruckgusslegierungen wie A380. Diese Legierung hat eine Zugfestigkeit von 324 MPa.

Druckguss (HPDC) Werkstoffvergleich

| Material | Zugfestigkeit (MPa) | Dichte (g/cm³) |

|---|---|---|

| P20 Werkzeugstahl | 965-1,030 | 7.8-8.0 |

| A380 Aluminium-Legierung | 324 | 2.71 |

Details zum Prozess:

Die Druckgussmaschinen Formtemperaturen zwischen 185°C und 200°C zu halten. Diese Temperatur lässt das Metall in der Form angemessen fließen und gewährleistet eine optimale Erstarrung. Dann spritzen sie das geschmolzene Metall innerhalb von 10 bis 100 Millisekunden mit einem Druck von 1.500 bis 25.400 psi ein. Sie müssen alle notwendigen Parameter einhalten, um die Form vollständig zu füllen und eine vorzeitige Erstarrung zu verhindern. Außerdem erhalten Sie auf diese Weise einen qualitativ hochwertigen Guss mit hervorragenden Oberflächen und mechanischen Eigenschaften.

Gestaltungsrichtlinien

Ein gutes Design ist beim Druckguss sehr wichtig. Sie hilft, starke und nützliche Teile herzustellen.

Filets und Radien:

Scharfe Ecken sind Schwachstellen. Sie können leicht brechen. Abgerundete Ecken, so genannte Verrundungen und Radien, sind viel stabiler. Eine kleine Rundung von mindestens 1 mm ist gut. Größere Rundungen sind noch besser. Kurven helfen dem geschmolzenen Metall, gleichmäßig zu fließen. Sie sorgen auch dafür, dass die Form länger hält. Die Teile lassen sich auch leichter aus der Form lösen.

Wanddicke:

Die Dicke der Wände des Teils ist wichtig. Sie muss überall gleich sein. Wenn einige Teile dick und andere dünn sind, kühlt das Metall ungleichmäßig ab. Dadurch können Löcher im Inneren des Teils entstehen. Es kann auch dazu führen, dass sich das Teil verbiegt oder seine Form verändert. Die Wände sollten zwischen 0,8 mm und 5 mm dick sein. Dies hängt davon ab, woraus das Teil besteht und wie groß es ist. Eine gleichmäßige Dicke sorgt dafür, dass das Metall gut fließt. Außerdem wird das Teil dadurch stabiler.

Techniken zur Qualitätsverbesserung:

Es gibt Möglichkeiten, Druckgussteile noch besser und langlebiger zu machen.

Wärmebehandlung und Gesenkbeschichtungen:

Die Wärmebehandlung ist wie das Backen des Metalls. Dadurch wird es stärker und härter. Auf die Form können spezielle Beschichtungen aufgebracht werden. Diese Beschichtungen schützen die Form vor Beschädigungen. Sie verhindern auch, dass das geschmolzene Metall an der Form haften bleibt. Dadurch wird die Form länger haltbar und es entstehen bessere Teile.

Gemeinsame Herausforderungen und Lösungen:

Manchmal gibt es Probleme beim Druckguss. Es gibt Möglichkeiten, diese Probleme zu beheben.

Schimmelpilzpflege:

Der Schimmel muss gereinigt und beseitigt werden. Das ist sehr wichtig. Durch die Reinigung werden Metallteile und Schmutz entfernt. Mit speziellen Sprays lassen sich die Teile leicht herauslösen. Die Form muss auf Schäden wie Kratzer oder Risse überprüft werden. Wenn die Form beschädigt ist, muss sie repariert werden. Eine gute Belüftung und Kühlung im Inneren der Form ist ebenfalls wichtig. Sie tragen dazu bei, dass die Teile schnell und ohne Fehler hergestellt werden.

Konstruktionsrichtlinien für Präzisionsdruckguss

| Entwurfsüberlegungen | Empfohlener Wert |

|---|---|

| Filet und Radius | ≥ 1 mm |

| Wanddicke | 0,8-5 mm |

| Tiefgangswinkel | 1-5° |

Vorteile von HPDC:

- HPDC liefert wirklich die besten Ergebnisse mit schnellen Produktionsraten.

- Es können komplexe Teile hergestellt werden, ohne das Gewicht des Bauteils zu erhöhen.

- Hochdruckanwendungen beinhalten optimale mechanische Eigenschaften, die für anspruchsvolle Anwendungen wichtig sind.

- Sie können dünnwandige Teile mit einer möglichen Wandstärke von 0,40 mm herstellen, was zu einer Gewichtsreduzierung beiträgt.

Druckguss aus Aluminiumlegierung:

Aluminiumlegierungen zeichnen sich durch ein gutes Verhältnis von Festigkeit zu Gewicht aus und können Teile vor Rost oder Korrosion schützen. Aus diesem Grund bevorzugen die Hersteller dieses Metall, um die Haltbarkeit zu verbessern und die vielseitige Nachfrage in verschiedenen Branchen zu erfüllen.

Lesen Sie auch: Hochfeste Aluminium-Druckgusslegierungen

Eigenschaften von Aluminiumlegierungen

| Legierung | Zugfestigkeit (MPa) | Dichte (g/cm³) | Schmelzpunkt (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30.000-40.000 psi | 2.68 | 540-595 |

Warum Aluminiumlegierungen hervorragend sind:

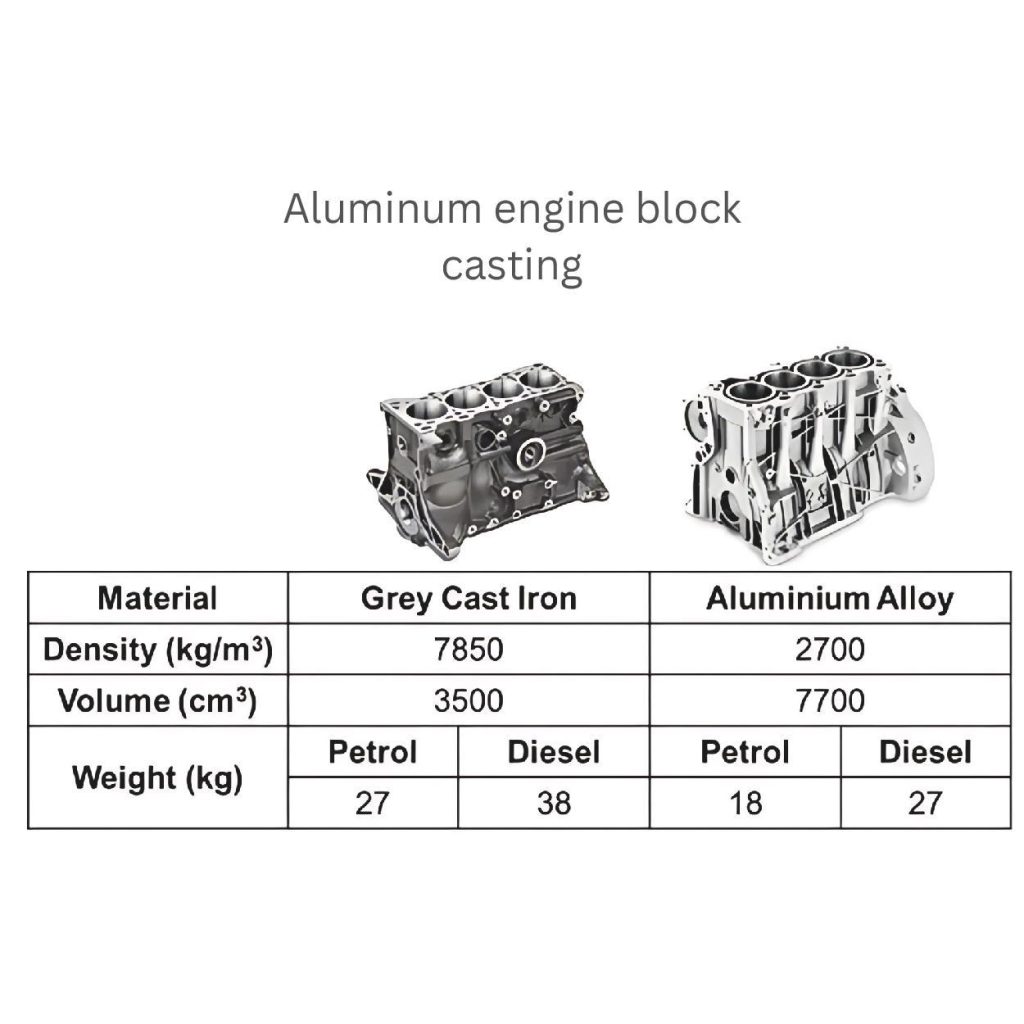

- Aluminium leitet übermäßige Hitze in Teilen wie Motorblöcken und Elektrogehäusen ab.

- In der Automobil- und Luft- und Raumfahrtindustrie wird Aluminium wegen seines geringeren Gewichts und seiner ausreichenden Festigkeit bei einer Dichte von 2,7 g/cm³ häufig verwendet.

- Es bildet eine natürliche Oxidschicht, die das Teil vor Sauerstofftoxizität schützt.

Gängige Aluminium-Legierungen:

- A380: Diese Legierung bietet ein Gleichgewicht zwischen der Haltbarkeit der Teile und dem geringen Gewicht (2,71 g/cm³). Sie beherrscht auch perfekt Temperatureinflüsse bis zu 250 °C. Das Material schmilzt sehr gut und fließt reibungslos in die Form, wobei die Druckdichtigkeit erhalten bleibt. Aus diesem Grund verwenden Unternehmen es für die Herstellung ihrer komplizierten Designs und industriellen Teile.

- A356: Das Material hat die Mischeigenschaften von 7% Silizium und 0,3% Magnesium, da die Hersteller es mit ihnen kombinieren. Dadurch wird das Metall stärker und verträgt hartes Schweißen. Es hält auch erheblichen mechanischen Belastungen während der vorgesehenen Verwendung von Teilen mit einer Zugfestigkeit von 30.000 bis 40.000 psi stand.

Andere Metall-Legierungen:

Neben dem weit verbreiteten Aluminiumwerkstoff verwenden die Hersteller auch andere Metalle für den Druckguss, da diese einzigartige Eigenschaften für bestimmte Anwendungen aufweisen.

Andere Eigenschaften von Metalllegierungen

| Legierung | Zugfestigkeit (MPa) | Dichte (g/cm³) | Schmelzpunkt (°C) |

|---|---|---|---|

| Magnesium-Legierung | 20.000-34.000 psi | 1.74 | 450-650 |

| Zink-Legierung | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Legierung auf Kupferbasis | 40.000-60.000 psi | 8.5-9.0 | 900-1,000 |

Magnesium-Legierungen

Apropos Magnesiumlegierungen: Es ist erstaunlich leichter als Aluminium, vielleicht um 33%. Die Dichte dieses Metalls beträgt 1,74 g/cm³. Die maximale Belastung, die es aushalten kann, beträgt etwa 20.000 bis 34.000 psi. Magnesium eignet sich auch sehr gut für leichte Automobil- und Elektronikbauteile, da es auch unter Belastung die strukturellen Töne beibehält.

Zink-Legierungen

Wenn Sie Teile herstellen wollen, die ihre genaue Form und Größe über die Zeit beibehalten, sind Zinklegierungen eine Option. Sie können komplizierte Konstruktionen herstellen, die in der Regel nicht präzise sind, aber gut funktionieren. Mit diesem Material lassen sich enge, für CNC geeignete Toleranzen erreichen, z. B. ±0,001 Zoll (±0,025 mm). Es wird in Artikeln wie Zahnrädern, Verbindungsstücken und Präzisionskomponenten verwendet.

Legierungen auf Kupferbasis

Kupferbasierte Legierungen wie Messing haben eine gute Fähigkeit, Wärme von einem Teil auf ein anderes zu übertragen (bis zu 401 W/m-K). Es kann leicht Elektrizität durch eine Substanz leiten, da es eine elektrische Leitfähigkeit besitzt (ungefähr 56% des International Annealed Copper Standard). Aus diesem Grund kann dieses Material für die Herstellung von Sanitärarmaturen und elektrischen Anschlüssen verwendet werden.

2. Präzisions-CNC-Bearbeitung

CNC-Maschinen mit numerischer Steuerung sind die am meisten verbreiteten Geräte. Hier hat der Bediener die Einstellungen vorprogrammiert und installiert die Software. Diese Programmierung und Software sagen der Maschine, was sie im richtigen Moment tun soll, um die Fertigungsaufgabe zu erfüllen.

Rolle beim Druckgießen:

Sie können Ihr Druckgussverfahren nach den ersten Schritten mit der CNC-Bearbeitung kombinieren. Dies kann Ihnen bei der Herstellung von Produkten helfen, die aus vielen miteinander verbundenen Teilen bestehen. Diese Integration fügt enge Toleranzmerkmale in Teile ein, die typischerweise ±0,005 Zoll (±0,127 mm) bei Metallen und ±0,01 Zoll (±0,254 mm) bei Kunststoffen betragen. Außerdem werden glatte Oberflächen in Teilen mit einer Wahrscheinlichkeit von Ra 1-2 Mikrometern erzeugt.

Wie CNC funktioniert:

Schauen wir uns an, wie es funktioniert. Die Bediener stellen normalerweise softwaregesteuerte Operationen wie Fräsen, Bohren und Gewindeschneiden ein.

Beim Fräsen wird zum Beispiel Material abgetragen, um ebene Flächen, Schlitze oder schwierige 3D-Konstruktionen sauber herzustellen. Die Drehzahl beim Fräsen reicht von 500 bis 20.000 Umdrehungen pro Minute, kann aber auch ganz vom Material abhängen.

Wenn Ihr Werkstück Löcher enthält, dann bohren CNC-Werkzeuge diese mit einem Durchmesser von nur 0,1 mm. Sie verwenden kontrollierte Vorschubgeschwindigkeiten von 50 und bis zu 3000 mm/min.

Mit der CNC-Gewindeschneidstufe können Sie in diese Bohrlöcher Gewinde einbringen. Er eignet sich für Befestigungselemente oder Bolzen mit einer Gewindesteigung von 0,5 mm.

3. Kundenspezifische Metallverarbeitung

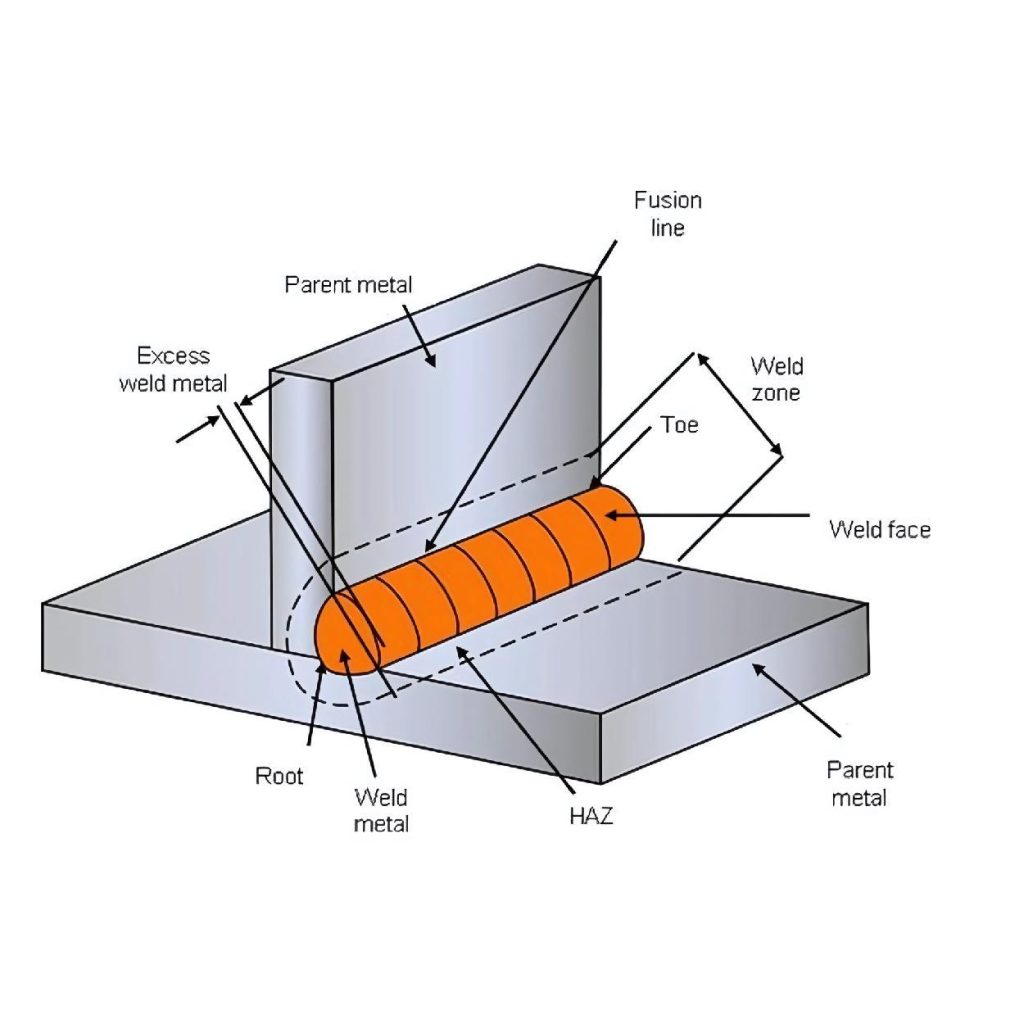

Die kundenspezifische Metallfertigung umfasst verschiedene Schritte, um die Fähigkeiten des Teils weiter zu verbessern. Bei diesen Verfahren, wie Schweißen und Biegen, werden verschiedene Teile von Produkten zusammengefügt, um sie bearbeitbar zu machen.

Der Techniker stellt in der Regel Temperaturen von 1.500°C bis 2.500°C ein, um die Metallteile zu schweißen. Dies ist eine perfekte Lösung für die Herstellung von Verbindungen aus mehreren Teilen und erhöht die Festigkeit zuverlässig um bis zu 70.000 psi.

Während des Biegevorgangs werden die Teile durch Abkantpressen und Biegen mit einer Kraft von bis zu 200 Tonnen gebogen. Dieser Prozess kann das flache Metall in verschiedene Formen umwandeln, und das Griffmaterial verdickt sich von 0,5 mm auf 20 mm.

Schlüsselaspekte des Präzisionsdruckgusses

1. Werkzeugkonstruktion

Werkzeugsysteme im Druckguss beruhen vollständig auf ihrer Konstruktionsgrundlage. Sie sind ein wesentlicher Bestandteil der Form und können das Produktprofil beeinflussen. Die richtige Auswahl des Werkzeugdesigns ermöglicht es Ihnen, das Produkt funktioneller zu gestalten und ihm exakte Formen und Merkmale zu geben.

Überlegungen zur Werkzeugkonstruktion

| Entwurfsüberlegungen | Empfohlener Wert |

|---|---|

| Auswahl des Materials | H13 Werkzeugstahl oder gleichwertig |

| Design des Kühlkanals | Gleichmäßige Verteilung, 200°C Temperatur |

| Tor- und Laufschienendesign | 0,5-2 mm Dicke, optimierte Durchflusskontrolle |

Wichtige Überlegungen:

Auswahl der Materialien:

Der Hersteller verwendet hochwertige und robustere Materialien für die Herstellung von Matrizen für Metall, damit sie Hitze bis zu 700 °C und Drücken von über 20.000 psi standhalten können, ohne sich zu verformen. Ihre bevorzugte Option ist im Allgemeinen Stahl H13 oder andere hitzebeständige Legierungen.

Design des Kühlkanals:

Kühlkanäle leiten die Wärme aus den Formen ab, falls das Teil fest wird. Verteilen Sie diese Kanäle gleichmäßig um die Form und halten Sie eine Temperatur von etwa 200 °C aufrecht. Dadurch wird verhindert, dass Ihr Teil beim Auswerfen bricht und Risse bekommt.

Tor- und Laufschienendesign:

Die Druckgießer verwenden Anschnitt- und Angusssysteme in den Formen, um die Schmelze besser fließen zu lassen, da sie deren Bewegung kontrollieren. Das Hinzufügen der erforderlichen Merkmale zur Konstruktion wird zu Problemen während des Fließprozesses führen und Fehler reduzieren. Für eine genaue Fließkontrolle können Sie mit Anschnittdimensionen von 0,5 mm bis 2 mm Dicke beginnen.

Entwurf des Auswurfsystems:

Während des Entnahmevorgangs sind der Auswurfmechanismus und die Auswerferstifte nützliche Werkzeuge. Sie helfen Ihnen dabei, das fertige Teil sicher zu entfernen. Sie können sie im Inneren der Matrize an freien oder zusätzlichen Stellen platzieren, ohne die Konstruktionsmerkmale zu beeinträchtigen.

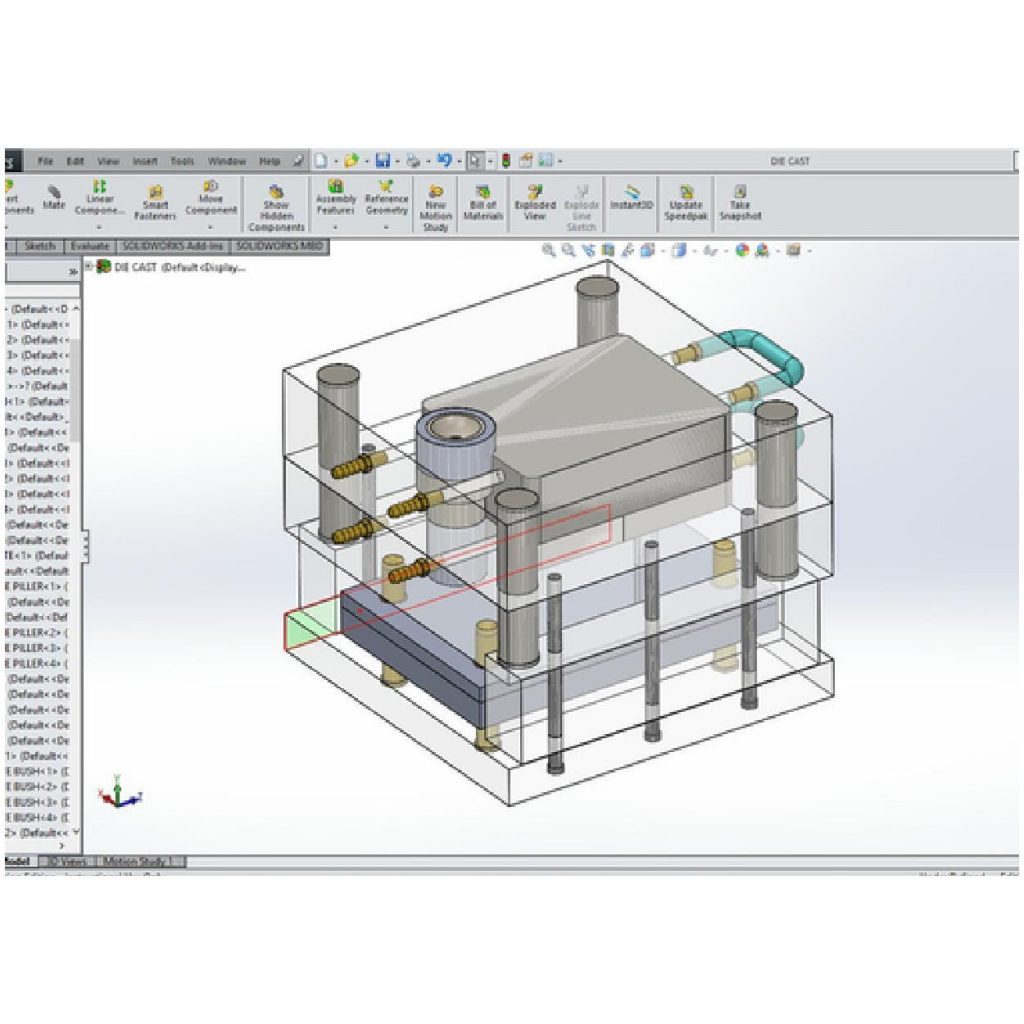

Technologie im Werkzeugbau

Sie können 3D-Modelle von Werkzeugen anfertigen, um zu sehen, wie sie funktionieren werden, und um die Auswirkungen von Fehlern oder verschiedenen Turbulenzen wie Metallfluss, Kühlung und Spannung frühzeitig zu erkennen. Vor allem computergestütztes Design (CAD) und computergestütztes Engineering (CAE) sind sehr beliebt. CAD-Software bietet eine Genauigkeit von bis zu ±0,01 mm, während CAE eine Erfolgsquote von über 95% bietet und Ihnen die Konstruktionsfehler im Voraus anzeigt.

2. Qualitätssicherung

Jeder Industriezweig verlangt von seinen Herstellern Qualität, um seinen Ruf oder die Konsistenz seiner Produkte zu wahren. Bei Präzisionsdruckgussdienstleistungen, vom Rohmaterial bis zur Endkontrolle, darf dies nicht vernachlässigt werden.

Gemeinsame Methoden:

- Prüfen Sie die Abmessungen der fertigen Teile. Hierfür sind verschiedene Messgeräte auf dem Markt, mit denen sich Toleranzen von ±0,01 mm überprüfen lassen.

- Durch die ordnungsgemäße Durchführung der visuellen Inspektion Prozess, überprüfen Sie die Oberfläche der Teile und sehen, ob es irgendwelche Risse, Brüche oder Kratzer, um sie zu reparieren.

- Bei den zerstörenden Prüfungen wird geprüft, ob die Proben unter den geforderten Bedingungen funktionieren oder nicht, z. B. ihre mechanischen Eigenschaften wie die Zugfestigkeit.

Normen und Zertifizierungen:

Es ist wichtig, die richtigen Herstellungsvorschriften zu befolgen und ein Produkt von gleichbleibender Qualität zu liefern. Übernehmen Sie Industrienormen wie ISO 9001 in Ihre Prozesse, um Qualitätsmanagementsysteme zu gewährleisten.

3. Zusammenarbeit mit Kunden

Eine enge Zusammenarbeit zwischen Herstellern und Kunden gewährleistet erfolgreiche Ergebnisse. Sprechen Sie mit uns über Ihre Designvorstellungen und die bevorzugten Abmessungen von Teilen und deren Leistungen, um mehr Klarheit zu erhalten.

Diese Zusammenarbeit wird es den Herstellern außerdem ermöglichen, das Design for Manufacturability (DFM) beim Gießen anzuwenden, wodurch die Kosten gesenkt und die Effizienz verbessert werden.

Sie können sie auch um nachträgliche Änderungen und Anpassungsmöglichkeiten bitten, wie sie Aludiecasting anbietet. Im Ergebnis haben alle Ihre Bemühungen, dies zu tun, zu einer erfolgreichen Produktion und pünktlichen Lieferung geführt.

Anwendungen von Präzisionsdruckguss-Dienstleistungen

Es gibt viele Industriezweige, in denen Hersteller Druckgussverfahren zur Herstellung ihrer außergewöhnlichen Teile verwenden. Dieses Verfahren ermöglicht es den Arbeitnehmern, auf kostengünstige Weise zufriedenstellende Ergebnisse mit bemerkenswerter Konsistenz und präzisen Teilen zu erzielen.

Automobilindustrie:

Motorblöcke, Getriebegehäuse und Leichtmetallräder sieht man häufig in Kraftfahrzeugen oder Anwendungen. Diese Teile sind die am stärksten beanspruchten Stellen. Sie müssen aus Gründen der Langlebigkeit und Leichtbauweise mit Präzisionsguss hergestellt werden, um das Fahrzeuggewicht um bis zu 20% zu reduzieren.

Luft- und Raumfahrt:

Beim Präzisionsdruckguss profitieren Steckverbinder und Halterungen für Flugzeuge von engen Toleranzen (±0,05 mm) und hochfesten Eigenschaften. Die Hersteller können Teile mit höherer oder 40% höherer Ermüdungsbeständigkeit im Vergleich zu Alternativen herstellen.

Elektronik:

Bei elektronischen Bauteilen, Kühlkörpern und verschiedenen Gehäusen werden Druckgussverfahren eingesetzt, um eine thermische Effizienz und Leitfähigkeit von bis zu 150 W/m-K zu erreichen. Sie verwenden leitfähige oder magnetische Materialien, um Geräte und Menschen vor elektromagnetischen Störungen zu schützen.

Konsumgüter:

Die Griffe und Rahmen von Verbrauchsgütern bieten eine einfache Handhabung und ein kompliziertes Design. Druckgusstechnologien machen sie stark und verleihen ihnen die Fähigkeit, jeder Art von Rost zu widerstehen, der mit der Zeit auftritt. Ihre Korrosionsbeständigkeit übertraf in Salzsprühnebeltests 500 Stunden.

Medizinische Geräte:

Die Hersteller verwenden biokompatibles Material zur Herstellung von Gehäusen für chirurgische Instrumente und bildgebende Geräte im Druckgussverfahren. Dadurch sind die Teile sterilisierbar und bieten genügend Eigenschaften für eine zuverlässige Leistung.

Telekommunikation:

Teile von Basisstationen und antennengehäuseähnliche Teile bleiben oft im Freien oder sind diesem ausgesetzt. Sie sind ständig rauen Elementen und Belastungen ausgesetzt. Robuste Materialien machen sie daher stabil und optimieren ihre Konnektivität.

Schlussfolgerung:

Präzisionsdruckgussdienste sind in allen Industriezweigen notwendig, um Teile mit Eigenschaften auszustatten, die ihre Fähigkeiten und funktionalen Leistungen wirklich verbessern. Die Verwendung von fortschrittlichen Werkzeugen und die Sicherstellung der geforderten Qualität der Teile verhindert verschiedene Teilefehler und kundenspezifische Probleme. Beim Verpacken fragen wir Sie: Hatten Sie bei Ihren Druckgussprojekten schon einmal mit Anwendungspräzision zu tun? Welche Erfahrungen haben Sie gemacht?

0 Kommentare