A fundição de precisão cria peças metálicas precisas. O metal fundido é injetado em moldes reutilizáveis. Isso produz peças detalhadas e consistentes. Oferece tolerâncias rígidas e acabamentos suaves. É ideal para fabricação de alto volume. Os serviços de fundição sob pressão de precisão incluem a criação de peças extremamente próximas das dimensões e da qualidade desejadas, com o mínimo de desvio. Os fabricantes usam matrizes de formatos específicos, nas quais carregam o metal fundido, aplicam força de pressão e o deixam esfriar. Em seguida, eles abrem as metades da matriz e removem a peça acabada ou semiacabada.

Serviços de fundição sob pressão de precisão

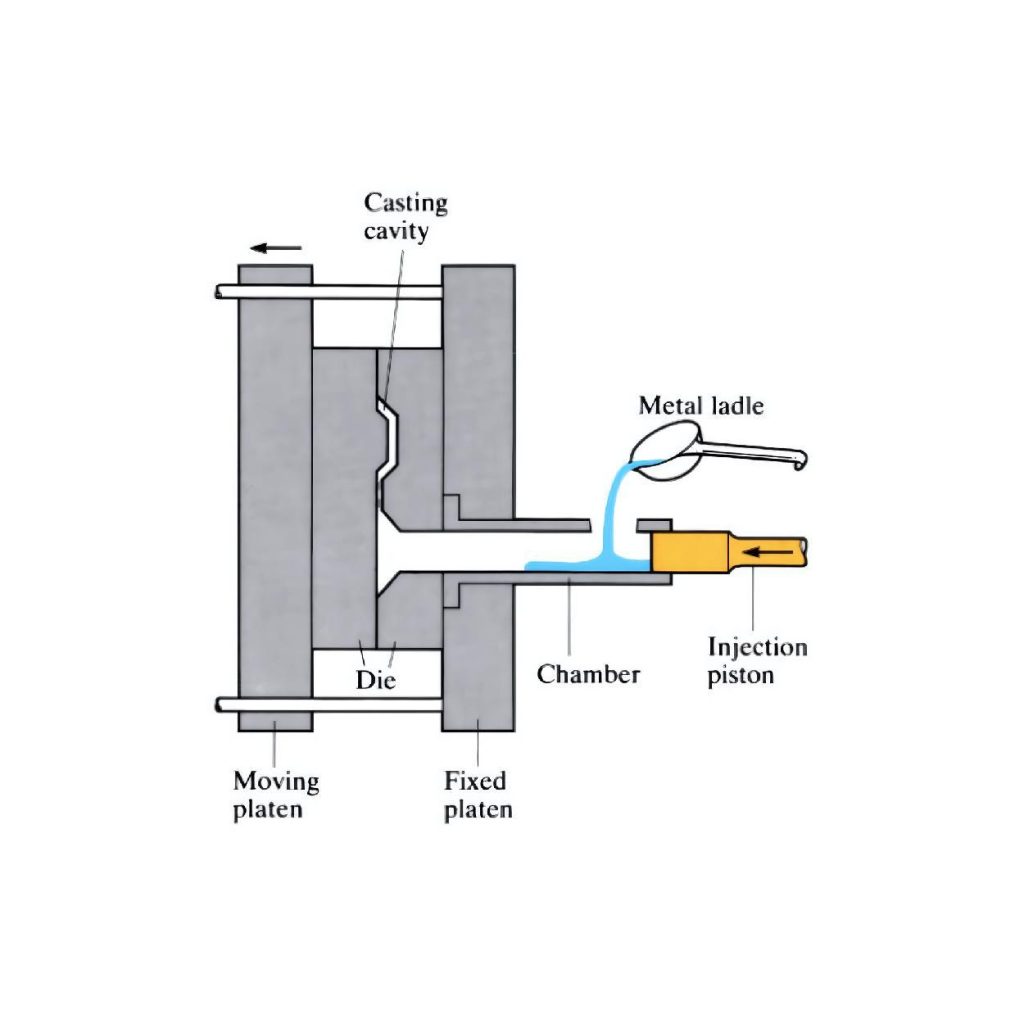

1. Fundição sob pressão (HPDC)

Fundição sob pressão de alta pressão permite que o moldador crie rapidamente grandes quantidades de peças, adicionando recursos qualitativos. Eles aplicam alta pressão para injetar o metal derretido em um molde de aço, que é chamado de matriz. Se o molde for feito de aço ferramenta P20, isso significa que ele oferece resistência à tração de 965 a 1.030 MPa. Basicamente, esses moldes costumam ser três vezes mais resistentes do que os de ligas de alumínio fundido sob pressão, como o A380. Essa liga tem 324 MPa de resistência à tração.

Comparação de materiais de fundição sob pressão (HPDC)

| Material | Resistência à tração (MPa) | Densidade (g/cm³) |

|---|---|---|

| Aço para ferramentas P20 | 965-1,030 | 7.8-8.0 |

| Liga de alumínio A380 | 324 | 2.71 |

Detalhes do processo:

O diecasters manter as temperaturas do molde entre 185°C e 200°C. Essa temperatura faz o metal fluir adequadamente no molde e garante a solidificação ideal. Em seguida, eles injetam o metal fundido rapidamente em um período de 10 a 100 milissegundos, forçando-o com pressões que variam de 1.500 a 25.400 psi. Você deve manter todos os parâmetros necessários para preencher completamente o molde, evitando a solidificação prematura. Além disso, dessa forma, você obterá uma fundição de alta qualidade com acabamentos e propriedades mecânicas superiores.

Diretrizes de design

Um bom projeto é muito importante para a fundição sob pressão. Ele ajuda a criar peças resistentes e úteis.

Filés e raios:

Os cantos afiados são pontos fracos. Eles podem rachar facilmente. Os cantos arredondados, chamados de filetes e raios, são muito mais resistentes. Uma pequena curva de pelo menos 1 mm é boa. Curvas maiores são ainda melhores. As curvas ajudam o metal derretido a fluir suavemente. Elas também fazem o molde durar mais. As peças também saem do molde com mais facilidade.

Espessura da parede:

A espessura das paredes da peça é importante. Ela precisa ser a mesma em todos os lugares. Se algumas peças forem grossas e outras finas, o metal esfriará de forma desigual. Isso pode criar buracos dentro da peça. Também pode fazer com que a peça se dobre ou mude de formato. As paredes devem ter entre 0,8 mm e 5 mm de espessura. Isso depende do material de que a peça é feita e do tamanho dela. A espessura uniforme ajuda o metal a fluir bem. Ela também torna a peça resistente.

Técnicas de aprimoramento da qualidade:

Há maneiras de tornar as peças fundidas em molde ainda melhores e mais duráveis.

Tratamento térmico e revestimentos de matrizes:

O tratamento térmico é como assar o metal. Ele o torna mais forte e mais duro. Revestimentos especiais podem ser colocados no molde. Esses revestimentos protegem o molde contra danos. Eles também impedem que o metal derretido grude no molde. Isso faz com que o molde dure mais e produza peças melhores.

Desafios e soluções comuns:

Às vezes, há problemas com a fundição sob pressão. Há maneiras de corrigir esses problemas.

Manutenção do molde:

O mofo precisa ser limpo e tratado. Isso é muito importante. A limpeza remove pedaços de metal e sujeira. Sprays especiais ajudam as peças a sair facilmente. O molde precisa ser verificado quanto a danos, como arranhões ou rachaduras. Se o molde estiver danificado, ele precisa ser consertado. Boas aberturas de ventilação e resfriamento dentro do molde também são importantes. Eles ajudam a produzir peças rapidamente e sem erros.

Diretrizes de projeto para fundição sob pressão de precisão

| Considerações sobre o design | Valor recomendado |

|---|---|

| Filé e raio | ≥ 1 mm |

| Espessura da parede | 0,8-5 mm |

| Ângulo de inclinação | 1-5° |

Vantagens da HPDC:

- O HPDC realmente oferece os melhores resultados com taxas de produção rápidas.

- Ele pode criar peças complexas sem aumentar o peso do componente.

- As aplicações de alta pressão contêm propriedades mecânicas ideais, que são importantes para aplicações exigentes.

- Você pode fabricar peças com capacidade de parede fina com possibilidade de 0,40 mm, contribuindo para a redução de peso.

Fundição sob pressão em liga de alumínio:

As ligas de alumínio são ricas em relação resistência/peso e podem proteger as peças contra ferrugem ou corrosão. É por isso que os fabricantes preferem esse metal para aumentar a durabilidade e atender à demanda versátil de todos os setores.

Leia também: Ligas de alumínio para fundição sob pressão de alta resistência

Propriedades da liga de alumínio

| Liga metálica | Resistência à tração (MPa) | Densidade (g/cm³) | Ponto de fusão (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30.000-40.000 psi | 2.68 | 540-595 |

Por que as ligas de alumínio são excelentes:

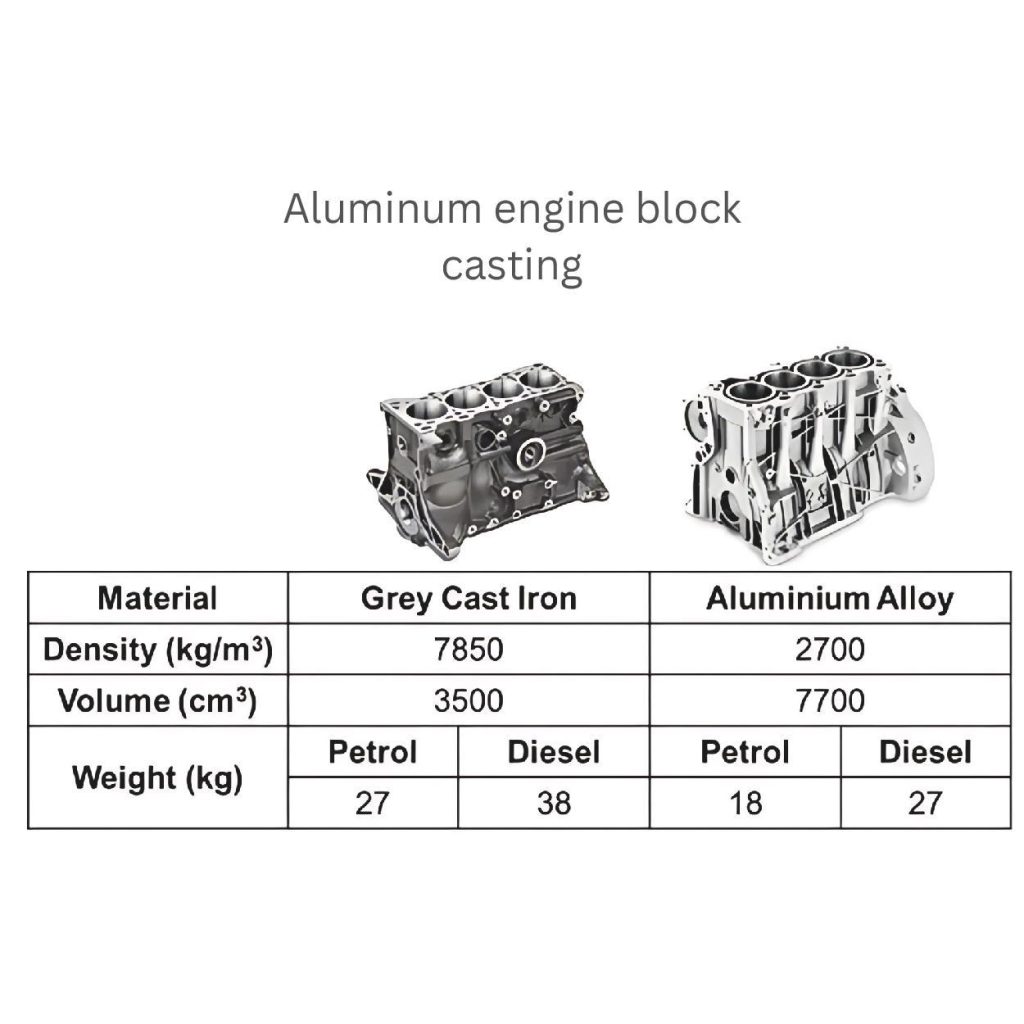

- O alumínio remove o calor excessivo em peças como blocos de motor e carcaças elétricas.

- Os setores automotivo e aeroespacial utilizam muito o alumínio devido ao seu baixo peso e resistência suficiente com uma densidade de 2,7 g/cm³.

- Ele produz uma proteção de camada de óxido natural quando a peça enfrenta a toxicidade do oxigênio.

Ligas de alumínio comuns:

- A380: Essa liga oferece um equilíbrio entre a durabilidade das peças e os atributos de leveza (2,71 g/cm³). Ela também controla perfeitamente os efeitos da temperatura de até 250 °C. O material derrete muito bem e flui suavemente no molde, mantendo a estanqueidade à pressão. É por isso que as empresas o utilizam para fazer seus projetos complexos e peças industriais.

- A356: O material tem os atributos de mistura de 7% de silício e 0,3% de magnésio, pois os fabricantes o combinam com eles. Com isso, o metal se torna mais resistente e suporta soldas severas. Ele também suporta estresse mecânico significativo durante o uso pretendido de peças com resistência à tração que varia de 30.000 a 40.000 psi.

Outras ligas metálicas:

Além do material de alumínio predominante, os fabricantes usam outros metais na fundição sob pressão devido às suas propriedades exclusivas para aplicações específicas.

Outras propriedades de ligas metálicas

| Liga metálica | Resistência à tração (MPa) | Densidade (g/cm³) | Ponto de fusão (°C) |

|---|---|---|---|

| Liga de magnésio | 20.000-34.000 psi | 1.74 | 450-650 |

| Liga de zinco | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Liga à base de cobre | 40.000-60.000 psi | 8.5-9.0 | 900-1,000 |

Ligas de magnésio

Falando de ligas de magnésio, ele é surpreendentemente mais leve que o alumínio, talvez em torno de 33%. A densidade desse metal é de 1,74 g/cm³. A quantidade máxima de estresse que ele pode suportar é de aproximadamente 20.000 a 34.000 psi. O magnésio também é bom para manter os sons estruturais sob tensão para peças automotivas e eletrônicas leves.

Ligas de zinco

Se você deseja fabricar peças que possam manter suas formas e tamanhos precisos ao longo do tempo, as ligas de zinco são uma opção. Você pode fazer projetos complexos que geralmente não são precisos, mas funcionam adequadamente. Esse material pode atingir tolerâncias estreitas adequadas para CNC, como ±0,001 polegadas (±0,025 mm). Ele é utilizado em itens como engrenagens, conectores e componentes de precisão.

Ligas à base de cobre

As ligas à base de cobre, como o latão, têm uma boa capacidade de transferir calor de uma peça para outra (até 401 W/m-K). Ele pode facilmente passar eletricidade através de uma substância, pois tem condutividade elétrica (aproximadamente 56% do International Annealed Copper Standard). Portanto, é por isso que esse material pode ser usado para fabricar acessórios de encanamento e conectores elétricos em geral.

2. Usinagem CNC de precisão

As máquinas CNC de controle numérico computadorizado são as configurações mais populares. Nelas, o operador pré-programa as configurações e instala o software. Essa programação e o software informam à máquina o que fazer na etapa certa para concluir a tarefa de fabricação.

Função na fundição sob pressão:

Você pode combinar seu processo de fundição sob pressão com a usinagem CNC após as etapas iniciais. Isso pode ajudá-lo a fabricar produtos que consistem em muitas peças interconectadas. Essa integração acrescenta recursos de tolerância rígida em peças que normalmente têm ±0,005 polegadas (±0,127 mm) em metais e ±0,01 polegadas (±0,254 mm) em plástico. Além disso, ela produz superfícies lisas em peças com probabilidade de Ra de 1 a 2 micrômetros.

Como o CNC funciona:

Vejamos como isso funciona. Os operadores geralmente definem operações controladas por software, como fresagem, perfuração e rosqueamento.

Por exemplo, a fresagem remove o material para produzir superfícies planas, ranhuras ou projetos 3D difíceis de forma organizada. A velocidade do fresamento varia de 500 a 20.000 RPM, mas também pode depender totalmente do material.

Se o projeto de sua peça incluir furos, as ferramentas CNC os perfuram com diâmetros tão pequenos quanto 0,1 mm. Elas usam taxas de avanço controladas de 50 e até 3000 mm/min.

Faça roscas nesses furos por meio da etapa de rosqueamento no CNC. Ela acomoda fixadores ou parafusos com passos de rosca tão finos quanto 0,5 mm.

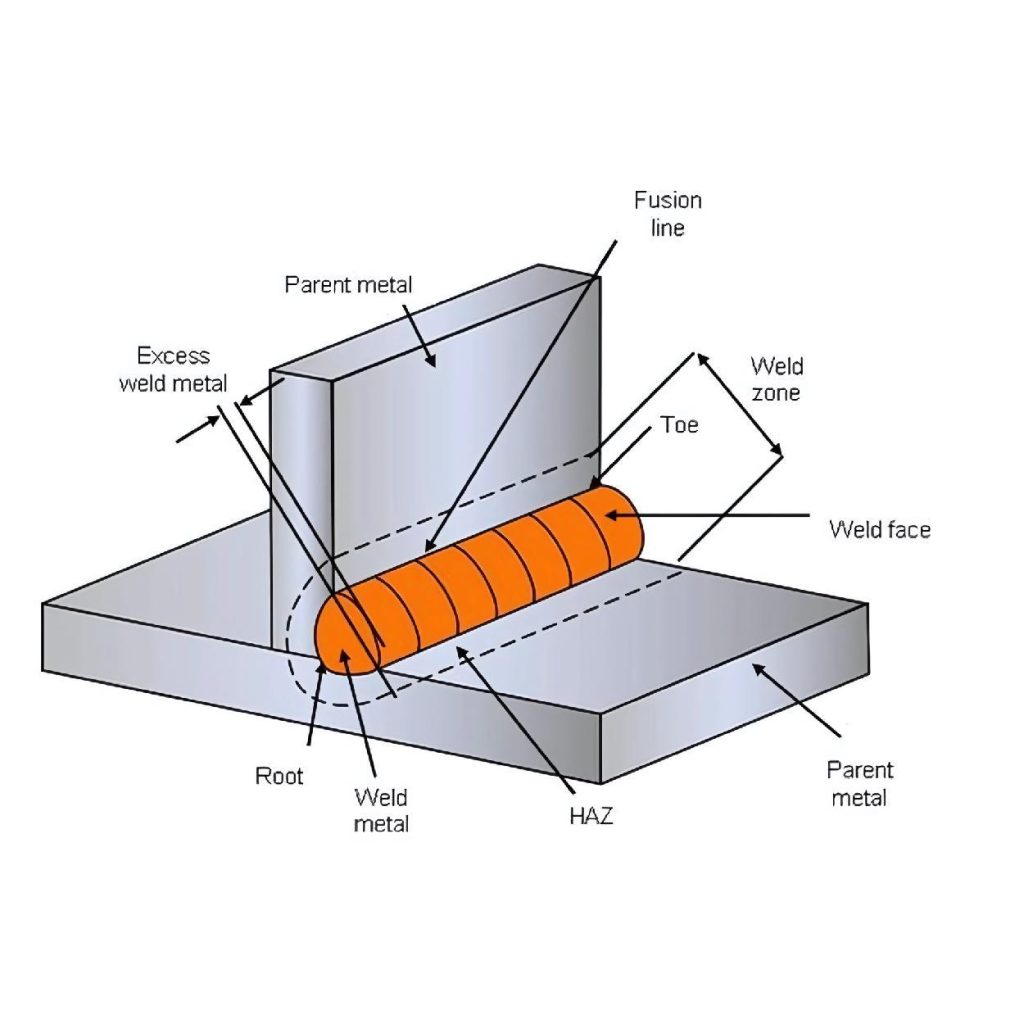

3. Fabricação de metais personalizados

A fabricação personalizada de metais inclui várias etapas para aumentar ainda mais os recursos da peça. Esses processos, como soldagem e dobra, montam diferentes partes dos produtos, tornando-os viáveis.

O técnico geralmente define temperaturas que variam de 1.500°C a 2.500°C para soldar as peças metálicas. Essa é uma solução perfeita para fazer junções de várias peças, aumentando de forma confiável a resistência em até 70.000 psi.

Durante o processo de dobra, a prensa freia e dobra as peças, aplicando forças de até 200 toneladas. Esse processo pode converter o metal plano em diferentes formas, e o material da alça tem espessura de 0,5 mm a 20 mm.

Principais aspectos da fundição sob pressão de precisão

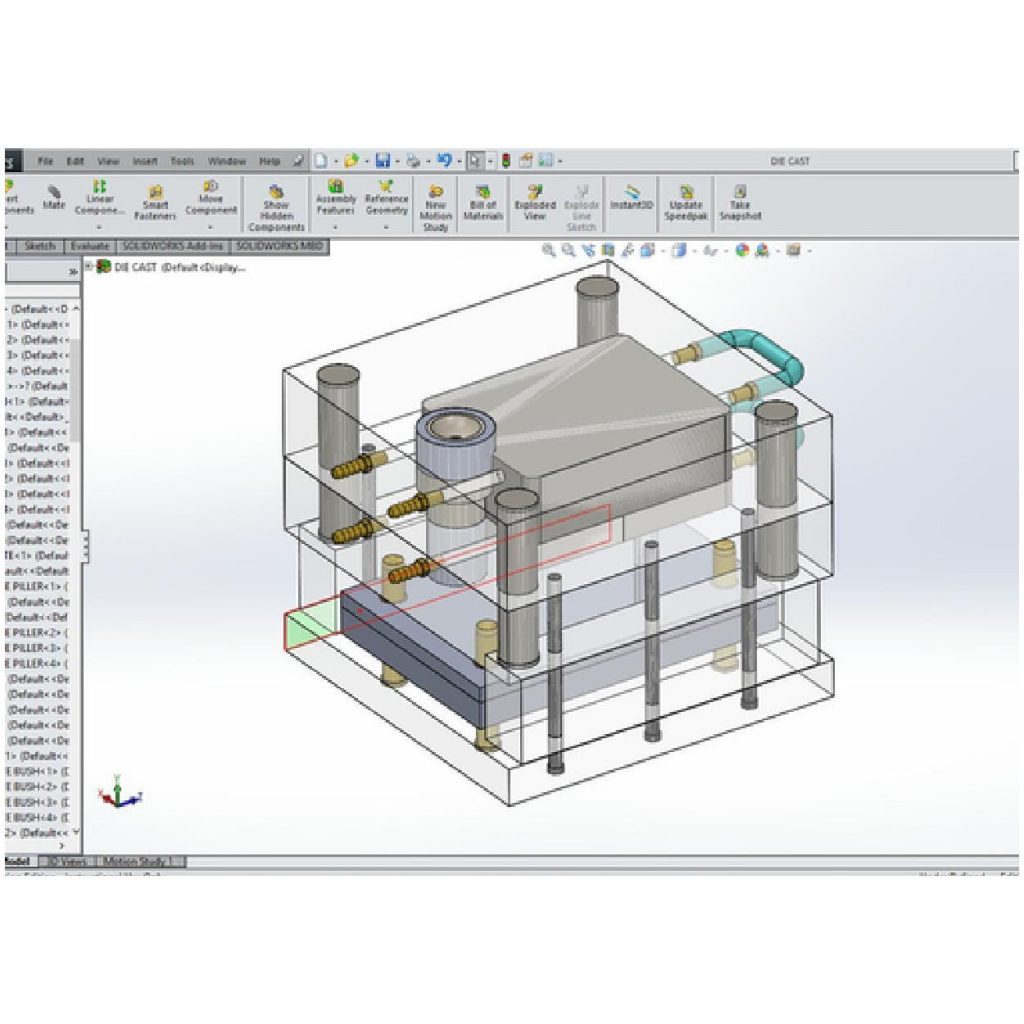

1. Projeto da ferramenta

Os sistemas de ferramentas na fundição sob pressão estão totalmente baseados em seu projeto. Eles são uma parte vital da matriz e podem afetar os perfis do produto. A seleção adequada do projeto da ferramenta permite que você torne o produto mais funcional e com formas e características exatas.

Considerações sobre o projeto da ferramenta

| Considerações sobre o design | Valor recomendado |

|---|---|

| Seleção de materiais | Aço ferramenta H13 ou equivalente |

| Projeto do canal de resfriamento | Distribuição uniforme, temperatura de 200°C |

| Projeto de portões e corredores | Espessura de 0,5 a 2 mm, controle de fluxo otimizado |

Principais considerações:

Seleção de materiais:

O fabricante usa material de alta qualidade e mais robusto para fazer matrizes para metal, de modo que elas possam resistir ao calor de até 700 °C e a pressões acima de 20.000 psi sem se deformar. Sua opção preferida geralmente termina no aço H13 ou em outras ligas resistentes ao calor.

Projeto do canal de resfriamento:

Os canais de resfriamento dissipam o calor dos moldes caso a peça se torne sólida. Distribua esses canais uniformemente ao redor do molde e mantenha uma temperatura de cerca de 200°C. Isso evitará que sua peça se quebre e rache durante a ejeção.

Design de portões e corredores:

Os moldadores usam sistemas de portas e corrediças nas matrizes para fazer fluir melhor o material fundido, pois controlam seu movimento. O acréscimo dos recursos necessários ao projeto causará problemas durante o processo de fluxo e reduzirá os defeitos. Para um controle preciso do fluxo, você pode começar com dimensões de porta que variam de 0,5 mm a 2 mm de espessura.

Projeto do sistema de ejeção:

Durante o processo de remoção, o mecanismo de ejeção e os pinos ejetores são ferramentas úteis. Eles o ajudam a remover a peça acabada com segurança. Você pode colocá-los dentro das matrizes em áreas sobressalentes ou extras sem interferir nos recursos de design.

Tecnologia no projeto de ferramentas

Você pode criar modelos 3D de matrizes para ver como elas funcionarão e detectar os efeitos precoces de suas falhas ou várias turbulências, como fluxo de metal, resfriamento e estresse. Em particular, as ferramentas de projeto assistido por computador (CAD) e de engenharia assistida por computador (CAE) são as mais populares. O software CAD fornecerá uma precisão de até ±0,01 mm, enquanto o CAE oferece uma taxa de sucesso de mais de 95% e permitirá que você conheça as falhas do projeto com antecedência.

2. Garantia de qualidade

Todo setor exige qualidade de seus fabricantes para manter sua reputação ou a consistência dos produtos. Nos serviços de fundição de precisão, desde as matérias-primas até as inspeções finais, isso não pode ser negligenciado.

Métodos comuns:

- Verifique as dimensões das peças acabadas. Para isso, existem várias ferramentas de medição no mercado para inspecionar as tolerâncias dentro de ±0,01 mm.

- Ao realizar adequadamente o processo de inspeção visual, verifique a superfície das peças e veja se há rachaduras, quebras ou arranhões para corrigi-los.

- Os tipos destrutivos de teste incluem a verificação das amostras para saber se elas funcionam sob as condições exigidas ou não, como seus atributos mecânicos, como a resistência à tração.

Padrões e certificações:

É importante seguir as normas de fabricação adequadas e fornecer o produto de qualidade correta e consistente. Adote padrões do setor, como a ISO 9001, em seu processamento para garantir sistemas de gerenciamento de qualidade.

3. Colaboração do cliente

A estreita colaboração entre fabricantes e clientes garante resultados bem-sucedidos. Discuta suas ideias de projeto e as dimensões preferidas das peças e seus serviços para maior clareza.

Além disso, essa colaboração permitirá que os fabricantes utilizem o Design for Manufacturability (DFM) para fundição, reduzindo custos e aumentando a eficiência.

Você também pode solicitar alterações posteriores e ofertas de personalização, como a Aludiecasting oferece. Como resultado, todos os seus esforços para fazer isso resultaram em uma produção bem-sucedida e em uma entrega pontual.

Aplicações dos serviços de fundição sob pressão de precisão

Há muitos setores em que os fabricantes usam processos de fundição sob pressão para fabricar suas peças excepcionais. Esse processo permite que os trabalhadores obtenham resultados satisfatórios com consistência notável e peças precisas de forma econômica.

Automotivo:

É comum ver blocos de motor, caixas de transmissão e rodas de liga leve em veículos ou aplicações automotivas. Essas peças são os locais de maior destaque. Elas precisam ser projetadas com fundição de precisão para durabilidade e projetos leves, reduzindo o peso do veículo em até 20%.

Aeroespacial:

Com os serviços de fundição sob pressão de precisão, os conectores e suportes de aeronaves se beneficiam de tolerâncias rígidas (±0,05 mm) e recursos de alta resistência. Os fabricantes podem produzir peças com resistência à fadiga maior ou 40% maior do que as alternativas.

Eletrônicos:

Em peças eletrônicas, os dissipadores de calor e vários gabinetes usam procedimentos de fundição sob pressão para obter eficiência térmica e condutividade de até 150 W/m-K. Eles usam materiais condutores ou magnéticos para proteger os aparelhos e as pessoas da interferência eletromagnética.

Bens de consumo:

As alças e as molduras dos bens de consumo proporcionam facilidade de uso, além de designs complexos. As tecnologias de fundição sob pressão os tornam fortes e adicionam a capacidade de resistir a qualquer tipo de ferrugem que ocorra com o tempo. Sua resistência à corrosão excedeu 500 horas em testes de névoa salina.

Dispositivos médicos:

Os fabricantes usam material de biocompatibilidade para fabricar carcaças de ferramentas cirúrgicas e dispositivos de imagem em fundição sob pressão. Isso faz com que as peças sejam esterilizadas e fornece recursos suficientes para um desempenho confiável.

Telecomunicações:

As peças da estação rádio-base e as peças semelhantes a gabinetes de antenas geralmente permanecem ou são expostas a ambientes externos. Elas se deparam constantemente com elementos agressivos e estresse. Portanto, materiais resistentes os tornam estáveis e otimizam sua conectividade.

Conclusão:

Os serviços de fundição sob pressão de precisão são necessários em todos os tipos de setores para fornecer características às peças que realmente aumentem sua capacidade e desempenho funcional. O uso de ferramentas avançadas e a garantia da qualidade exigida nas peças evitam vários defeitos nas peças e problemas personalizados. Para encerrar, perguntamos a você: Você já teve de lidar com a precisão da aplicação em seus projetos de fundição sob pressão? Qual foi sua experiência?

0 comentários