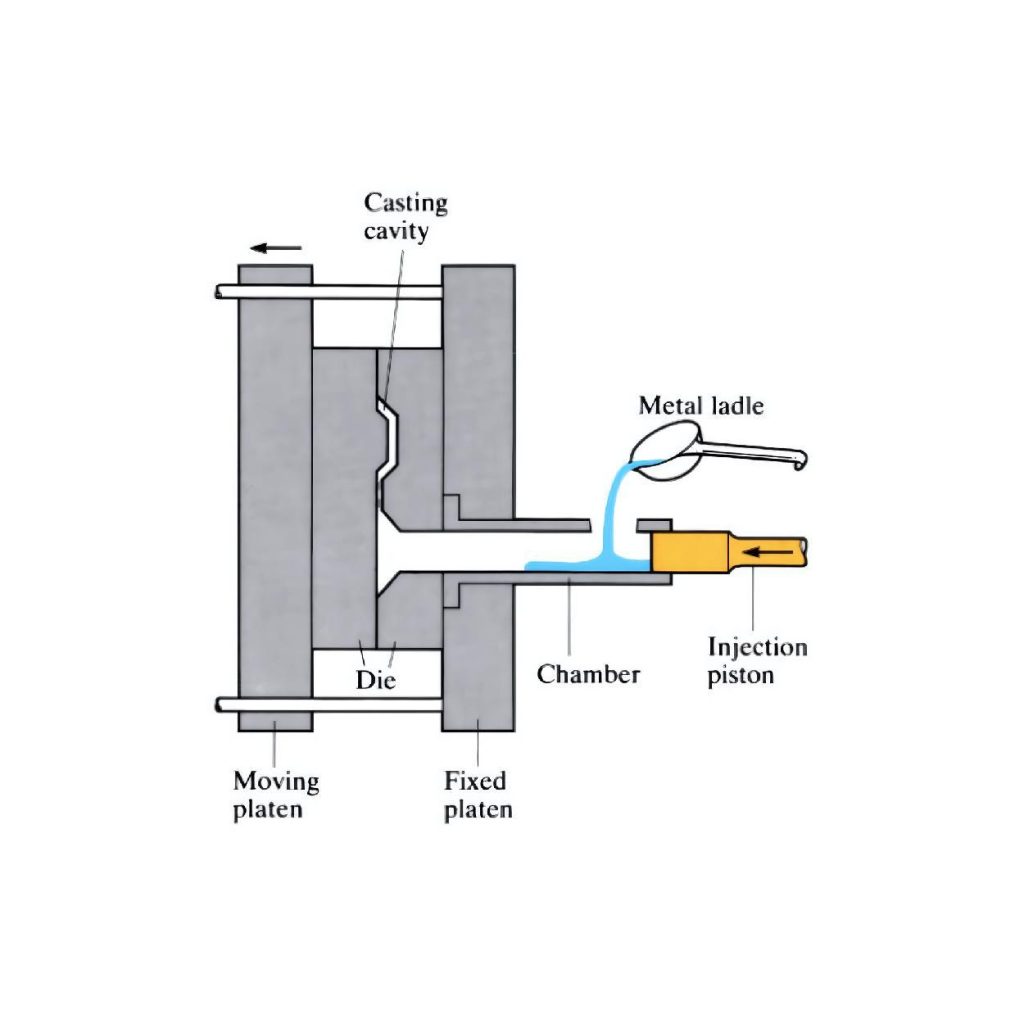

La pressofusione di precisione crea parti metalliche accurate. Il metallo fuso viene iniettato in stampi riutilizzabili. In questo modo si ottengono pezzi dettagliati e coerenti. Offre tolleranze strette e finiture uniformi. È ideale per la produzione di grandi volumi. I servizi di pressofusione di precisione comprendono la creazione di pezzi estremamente vicini alle dimensioni e alla qualità desiderate, con una deviazione minima. I produttori utilizzano stampi di forme specifiche in cui caricano il metallo fuso, applicano una forza di pressione e lo lasciano raffreddare. Quindi, aprono le metà dello stampo e rimuovono il pezzo finito o semilavorato.

Servizi di pressofusione di precisione Core

1. Pressofusione ad alta pressione (HPDC)

Pressofusione ad alta pressione permette al diecaster di creare rapidamente grandi quantità di pezzi, aggiungendo caratteristiche qualitative. La pressa applica una pressione elevata per iniettare il metallo fuso in uno stampo di acciaio, chiamato matrice. Se lo stampo è realizzato in acciaio per utensili P20, significa che offre una resistenza alla trazione di 965-1.030 MPa. In pratica, questi stampi sono spesso 3 volte più resistenti di quelli di leghe di alluminio pressofuso come l'A380. Questa lega ha una resistenza alla trazione di 324 MPa.

Confronto tra i materiali per la pressofusione ad alta pressione (HPDC)

| Materiale | Resistenza alla trazione (MPa) | Densità (g/cm³) |

|---|---|---|

| Acciaio per utensili P20 | 965-1,030 | 7.8-8.0 |

| Lega di alluminio A380 | 324 | 2.71 |

Dettagli del processo:

Il diecaster mantenere le temperature dello stampo tra i 185°C e i 200°C. Questa temperatura fa fluire il metallo nello stampo in modo appropriato e garantisce una solidificazione ottimale. Quindi, iniettano rapidamente il metallo fuso entro 10-100 millisecondi, forzandolo con pressioni che vanno da 1.500 a 25.400 psi. È necessario mantenere tutti i parametri necessari per riempire completamente lo stampo, evitando una solidificazione prematura. Inoltre, in questo modo si otterrà una colata di alta qualità con finiture e proprietà meccaniche superiori.

Linee guida per la progettazione

Una buona progettazione è molto importante per la pressofusione. Contribuisce alla realizzazione di pezzi resistenti e utili.

Filetti e raggi:

Gli angoli vivi sono punti deboli. Possono rompersi facilmente. Gli angoli arrotondati, chiamati filetti e raggi, sono molto più resistenti. Una piccola curva di almeno 1 mm è buona. Curve più grandi sono ancora meglio. Le curve aiutano il metallo fuso a scorrere senza problemi. Inoltre, fanno durare lo stampo più a lungo. Inoltre, i pezzi escono più facilmente dallo stampo.

Spessore della parete:

Lo spessore delle pareti del pezzo è importante. Deve essere uguale dappertutto. Se alcune parti sono spesse e altre sottili, il metallo si raffredda in modo non uniforme. Questo può creare dei fori all'interno del pezzo. Inoltre, il pezzo può piegarsi o cambiare forma. Le pareti dovrebbero avere uno spessore compreso tra 0,8 e 5 mm. Ciò dipende dal materiale di cui è fatto il pezzo e dalle sue dimensioni. Uno spessore uniforme aiuta il metallo a scorrere bene. Inoltre, rende il pezzo più resistente.

Tecniche di miglioramento della qualità:

Esistono modi per rendere i pezzi pressofusi ancora migliori e più duraturi.

Trattamento termico e rivestimenti per stampi:

Il trattamento termico è come una cottura del metallo. Lo rende più forte e più duro. Sullo stampo possono essere applicati rivestimenti speciali. Questi rivestimenti proteggono lo stampo da eventuali danni. Inoltre, impediscono al metallo fuso di attaccarsi allo stampo. In questo modo lo stampo dura più a lungo e produce pezzi migliori.

Sfide e soluzioni comuni:

A volte si verificano problemi di pressofusione. Ci sono modi per risolvere questi problemi.

Manutenzione della muffa:

La muffa deve essere pulita e curata. Si tratta di un'operazione molto importante. La pulizia rimuove i pezzi di metallo e lo sporco. Con l'ausilio di spray speciali, le parti si staccano facilmente. Lo stampo deve essere controllato per verificare che non ci siano danni come graffi o crepe. Se lo stampo è danneggiato, deve essere riparato. Sono importanti anche una buona ventilazione e un buon raffreddamento all'interno dello stampo. Aiutano a produrre pezzi in modo rapido e senza errori.

Linee guida di progettazione per la pressofusione di precisione

| Considerazioni sul design | Valore consigliato |

|---|---|

| Filetto e raggio | ≥ 1 mm |

| Spessore della parete | 0,8-5 mm |

| Angolo di sformo | 1-5° |

Vantaggi dell'HPDC:

- HPDC offre davvero i migliori risultati con tassi di produzione rapidi.

- Può creare pezzi complessi senza aumentare il peso del componente.

- Le applicazioni ad alta pressione presentano proprietà meccaniche ottimali, importanti per le applicazioni più impegnative.

- È possibile realizzare pezzi con pareti sottili con una possibilità di 0,40 mm, contribuendo alla riduzione del peso.

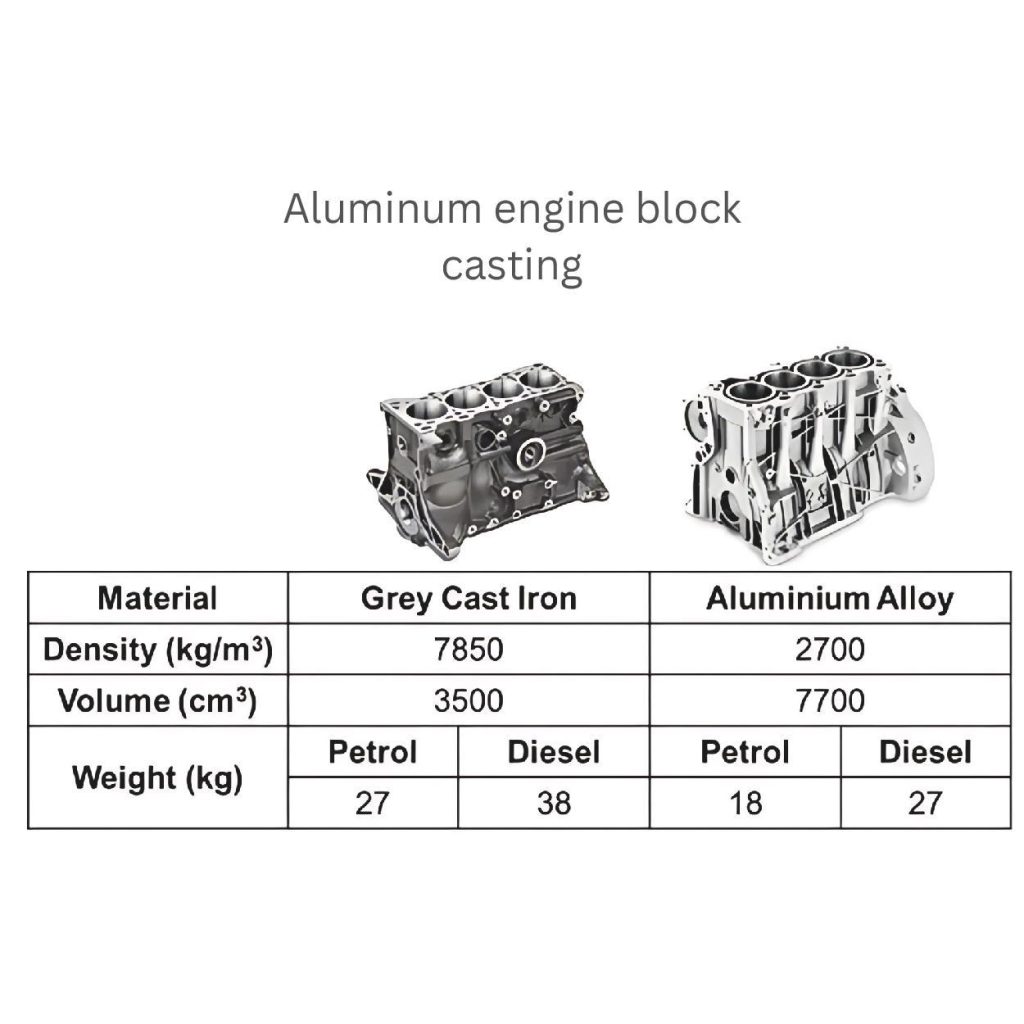

Pressofusione in lega di alluminio:

Le leghe di alluminio hanno un elevato rapporto resistenza/peso e sono in grado di proteggere le parti dalla ruggine o dalla corrosione. Per questo motivo i produttori preferiscono questo metallo per migliorare la durata e soddisfare la versatile domanda dei vari settori.

Leggi anche: Leghe per pressofusione di alluminio ad alta resistenza

Proprietà della lega di alluminio

| Lega | Resistenza alla trazione (MPa) | Densità (g/cm³) | Punto di fusione (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30.000-40.000 psi | 2.68 | 540-595 |

Perché le leghe di alluminio eccellono:

- L'alluminio elimina il calore eccessivo in parti come i blocchi motore e gli alloggiamenti elettrici.

- L'industria automobilistica e aerospaziale utilizza molto l'alluminio per il suo peso ridotto e la sua sufficiente resistenza, con una densità di 2,7 g/cm³.

- Produce uno strato di ossido naturale che protegge il pezzo dalla tossicità dell'ossigeno.

Leghe di alluminio comuni:

- A380: Questa lega offre un equilibrio tra durata dei componenti e leggerezza (2,71 g/cm³). Inoltre, controlla perfettamente gli effetti della temperatura fino a 250 °C. Il materiale fonde molto bene e scorre nello stampo senza problemi, mantenendo la tenuta alla pressione. Per questo motivo le aziende lo utilizzano per realizzare progetti complessi e parti industriali.

- A356: Il materiale presenta una miscela di 7% di silicio e 0,3% di magnesio, poiché i produttori lo combinano con essi. Grazie a ciò, il metallo diventa più forte e sopporta saldature difficili. Inoltre, è in grado di gestire notevoli sollecitazioni meccaniche durante l'uso previsto dei componenti, con una resistenza alla trazione compresa tra 30.000 e 40.000 psi.

Altre leghe metalliche:

Oltre al materiale prevalente, l'alluminio, i produttori utilizzano altri metalli per la pressofusione, grazie alle loro proprietà uniche per particolari applicazioni.

Altre proprietà delle leghe metalliche

| Lega | Resistenza alla trazione (MPa) | Densità (g/cm³) | Punto di fusione (°C) |

|---|---|---|---|

| Lega di magnesio | 20.000-34.000 psi | 1.74 | 450-650 |

| Lega di zinco | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Lega a base di rame | 40.000-60.000 psi | 8.5-9.0 | 900-1,000 |

Leghe di magnesio

Parlando di leghe di magnesio, è sorprendentemente più leggero dell'alluminio, forse circa 33%. La densità di questo metallo è di 1,74 g/cm³. La quantità massima di sollecitazioni che può sopportare è di circa 20.000-34.000 psi. Il magnesio è anche in grado di mantenere la solidità strutturale sotto sforzo per i componenti leggeri dell'industria automobilistica ed elettronica.

Leghe di zinco

Se si vogliono realizzare pezzi che mantengano forme e dimensioni precise nel tempo, le leghe di zinco sono un'opzione. È possibile realizzare progetti intricati che di solito non sono precisi ma funzionano in modo appropriato. Questo materiale può raggiungere tolleranze strette adatte ai CNC, come ±0,001 pollici (±0,025 mm). Viene utilizzato in articoli come ingranaggi, connettori e componenti di precisione.

Leghe a base di rame

Le leghe a base di rame come l'ottone hanno una buona capacità di trasferire il calore da una parte all'altra (fino a 401 W/m-K). È in grado di far passare facilmente l'elettricità attraverso una sostanza, poiché possiede una conducibilità elettrica (circa 56% dello standard internazionale del rame ricotto). Per questo motivo, questo materiale può essere utilizzato per la realizzazione di impianti idraulici e di connettori elettrici in generale.

2. Lavorazione CNC di precisione

Le macchine CNC a controllo numerico computerizzato sono le configurazioni più diffuse. In cui l'operatore pre-programma le impostazioni e installa il software. La programmazione e il software indicano alla macchina cosa fare al momento giusto per completare l'attività di produzione.

Ruolo nella pressofusione:

È possibile combinare il processo di pressofusione con la lavorazione CNC dopo le fasi iniziali. Questo può aiutarvi a realizzare prodotti composti da molte parti interconnesse. Questa integrazione aggiunge caratteristiche di tolleranza strette nei pezzi, in genere ±0,005 pollici (±0,127 mm) nei metalli e ±0,01 pollici (±0,254 mm) nella plastica. Inoltre, produce superfici lisce in parti con probabilità di Ra 1-2 micrometri.

Come funziona il CNC:

Vediamo come funziona. Gli operatori di solito impostano operazioni controllate dal software come la fresatura, la foratura e la maschiatura.

Ad esempio, la fresatura rimuove il materiale per produrre superfici piane, scanalature o disegni 3D difficili da realizzare. La velocità di fresatura varia da 500 a 20.000 giri al minuto, ma può dipendere anche dal materiale.

Se il progetto del pezzo prevede dei fori, gli utensili CNC li praticano con diametri fino a 0,1 mm. Utilizzano velocità di avanzamento controllate di 50 e fino a 3000 mm/min.

Per realizzare filettature in questi fori, è possibile utilizzare la fase di maschiatura del CNC. È in grado di accogliere elementi di fissaggio o bulloni con passi di filettatura fino a 0,5 mm.

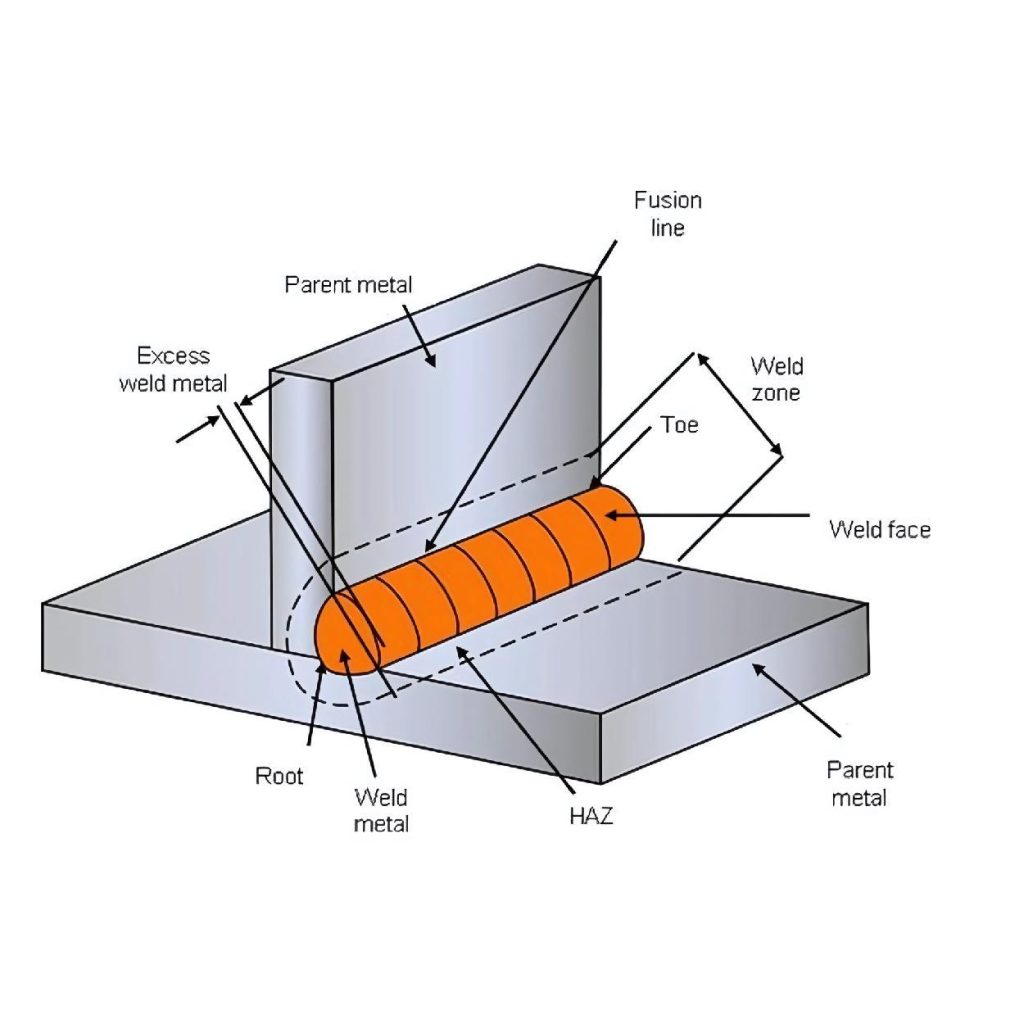

3. Fabbricazione di metalli su misura

La fabbricazione di metalli su misura comprende varie fasi per aumentare ulteriormente le capacità del pezzo. Questi processi, come la saldatura e la piegatura, assemblano le diverse parti dei prodotti, rendendoli utilizzabili.

Il tecnico di solito imposta temperature comprese tra 1.500°C e 2.500°C per saldare le parti metalliche. Si tratta di una soluzione perfetta per realizzare giunzioni di più parti, aumentando in modo affidabile la resistenza fino a 70.000 psi.

Durante il processo di piegatura, le presse piegano i pezzi applicando forze fino a 200 tonnellate. Questo processo può trasformare il metallo piatto in forme diverse e il materiale della maniglia si ispessisce da 0,5 mm a 20 mm.

Aspetti chiave della pressofusione di precisione

1. Progettazione dello strumento

I sistemi di utensili nella pressofusione si basano totalmente sulla loro progettazione. Sono una parte vitale dello stampo e possono influenzare i profili dei prodotti. La scelta corretta del design degli utensili consente di rendere il prodotto più funzionale e di ottenere forme e caratteristiche precise.

Considerazioni sulla progettazione degli utensili

| Considerazioni sul design | Valore consigliato |

|---|---|

| Selezione del materiale | Acciaio per utensili H13 o equivalente |

| Design del canale di raffreddamento | Distribuzione uniforme, temperatura di 200°C |

| Progettazione di cancelli e guide | Spessore 0,5-2 mm, controllo del flusso ottimizzato |

Considerazioni chiave:

Selezione del materiale:

Il produttore utilizza materiali di alta qualità e più robusti per realizzare stampi per metallo, in modo che possano resistere al calore fino a 700 °C e a pressioni superiori a 20.000 psi senza deformarsi. L'opzione preferita è generalmente l'acciaio H13 o altre leghe resistenti al calore.

Design del canale di raffreddamento:

I canali di raffreddamento allontanano il calore dagli stampi nel caso in cui il pezzo diventi solido. Distribuire questi canali in modo uniforme intorno allo stampo e mantenere una temperatura di circa 200°C. In questo modo si evita che il pezzo si rompa e si incrini durante l'espulsione.

Design di cancelli e guide:

I diettatori utilizzano sistemi di cancelli e guide negli stampi per far fluire meglio il materiale fuso, controllandone il movimento. Aggiungendo le caratteristiche necessarie al progetto, si eviteranno eventuali problemi durante il processo di flusso e si ridurranno i difetti. Per un controllo accurato del flusso, si può iniziare con dimensioni della porta che vanno da 0,5 mm a 2 mm di spessore.

Progettazione del sistema di espulsione:

Durante il processo di rimozione, il meccanismo di espulsione e i perni di espulsione sono strumenti utili. Aiutano a rimuovere il pezzo finito in modo sicuro. È possibile posizionarli all'interno degli stampi in aree di riserva o extra senza alterare le caratteristiche del progetto.

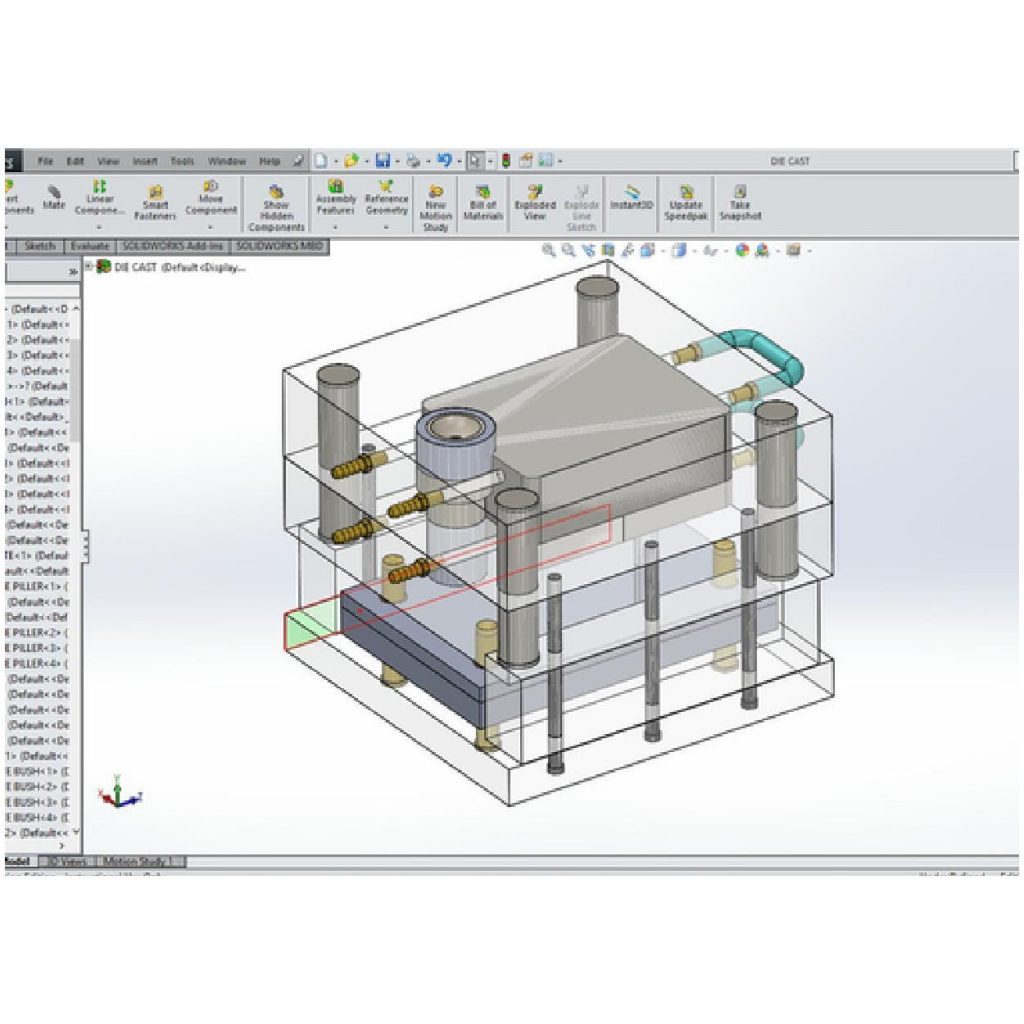

Tecnologia nella progettazione degli utensili

È possibile creare modelli 3D di stampi per vedere come funzioneranno e rilevare gli effetti precoci dei loro guasti o di diverse turbolenze come il flusso di metallo, il raffreddamento e le sollecitazioni. In particolare, gli strumenti di progettazione assistita da computer (CAD) e di ingegneria assistita da computer (CAE) sono i più diffusi. Il software CAD garantisce una precisione fino a ±0,01 mm, mentre il CAE offre una percentuale di successo superiore a 95% e consente di conoscere in anticipo i difetti di progettazione.

2. Garanzia di qualità

Ogni industria richiede qualità ai propri produttori per mantenere la propria reputazione o la coerenza dei prodotti. Nei servizi di pressofusione di precisione, dalle materie prime alle ispezioni finali, questo aspetto non può essere trascurato.

Metodi comuni:

- Controllare le dimensioni dei pezzi finiti. A tale scopo, sono disponibili sul mercato diversi strumenti di misura che consentono di controllare le tolleranze entro ±0,01 mm.

- Eseguendo correttamente il processo di ispezione visiva, si controlla la superficie dei componenti e si verifica se ci sono crepe, rotture o graffi per ripararli.

- I tipi di test distruttivi comprendono la verifica del funzionamento dei campioni nelle condizioni richieste, come gli attributi meccanici, ad esempio la resistenza alla trazione.

Standard e certificazioni:

È importante seguire le norme di produzione adeguate e fornire un prodotto di qualità corretta e costante. Adottate standard industriali come l'ISO 9001 nella vostra lavorazione per garantire sistemi di gestione della qualità.

3. Collaborazione con il cliente

La stretta collaborazione tra produttori e clienti garantisce risultati di successo. Discutete le vostre idee progettuali e le dimensioni preferite dei componenti e dei relativi servizi per avere maggiore chiarezza.

Inoltre, questa collaborazione consentirà ai produttori di utilizzare il Design for Manufacturability (DFM) per la fusione, riducendo i costi e migliorando l'efficienza.

Potete anche chiedere loro modifiche successive e offerte di personalizzazione, come offre Aludiecasting. Di conseguenza, tutti i vostri sforzi hanno portato a una produzione di successo e a una consegna puntuale.

Applicazioni dei servizi di pressofusione di precisione

Sono molti i settori industriali in cui i produttori utilizzano processi di pressofusione per realizzare i loro pezzi eccezionali. Questo processo consente ai lavoratori di ottenere risultati soddisfacenti con una notevole consistenza e pezzi precisi in modo economicamente vantaggioso.

Automobile:

Spesso si vedono blocchi motore, scatole di trasmissione e cerchi in lega in veicoli o applicazioni automobilistiche. Queste parti sono i punti più evidenziati. Devono essere progettati con fusioni di precisione per garantire durata e leggerezza, riducendo il peso del veicolo fino a 20%.

Aerospaziale:

Con i servizi di pressofusione di precisione, i connettori e le staffe per aeromobili beneficiano di tolleranze ristrette (±0,05 mm) e di caratteristiche di alta resistenza. I produttori possono realizzare pezzi con una resistenza alla fatica maggiore o 40% superiore rispetto alle alternative.

Elettronica:

Nelle parti elettroniche, i dissipatori di calore e diversi involucri utilizzano procedure di pressofusione per ottenere un'efficienza termica e una conduttività fino a 150 W/m-K. Utilizzano materiali conduttivi o magnetici per proteggere gli apparecchi e le persone dalle interferenze elettromagnetiche.

Beni di consumo:

Le maniglie e le cornici dei beni di consumo offrono facilità d'uso e disegni intricati. Le tecnologie di pressofusione li rendono robusti e aggiungono la capacità di resistere a qualsiasi tipo di ruggine che si manifesta nel tempo. La loro resistenza alla corrosione ha superato le 500 ore nei test in nebbia salina.

Dispositivi medici:

I produttori utilizzano materiali biocompatibili per realizzare alloggiamenti per strumenti chirurgici e dispositivi di imaging in pressofusione. In questo modo i pezzi si sterilizzano e offrono caratteristiche sufficienti per garantire prestazioni affidabili.

Telecomunicazioni:

Le parti della stazione base e le parti simili all'involucro dell'antenna spesso rimangono o sono esposte ad ambienti esterni. Si scontrano costantemente con gli elementi e le sollecitazioni più difficili. Per questo i materiali resistenti li rendono stabili e ottimizzano la loro connettività.

Conclusione:

I servizi di pressofusione di precisione sono necessari in tutti i tipi di industrie per conferire ai pezzi caratteristiche che ne migliorino realmente le capacità e le prestazioni funzionali. L'utilizzo di strumenti avanzati e la garanzia della qualità richiesta per i pezzi prevengono vari difetti e problemi personalizzati. Per questo motivo vi chiediamo: Avete mai avuto a che fare con la precisione applicativa nei vostri progetti di pressofusione? Qual è stata la vostra esperienza?

0 commenti