Precyzyjne odlewanie ciśnieniowe tworzy dokładne części metalowe. Stopiony metal jest wtryskiwany do form wielokrotnego użytku. W ten sposób powstają szczegółowe i spójne części. Zapewnia wąskie tolerancje i gładkie wykończenia. Jest to idealne rozwiązanie dla produkcji wielkoseryjnej. Usługi precyzyjnego odlewania ciśnieniowego obejmują tworzenie elementów, które są bardzo zbliżone do pożądanych wymiarów i jakości przy minimalnych odchyleniach. Producenci używają matryc o określonych kształtach, w których ładują stopiony metal, stosują siłę nacisku i pozostawiają go do ostygnięcia. Następnie otwierają połówki matrycy i wyjmują gotową lub półfabrykat.

Usługi precyzyjnego odlewania ciśnieniowego

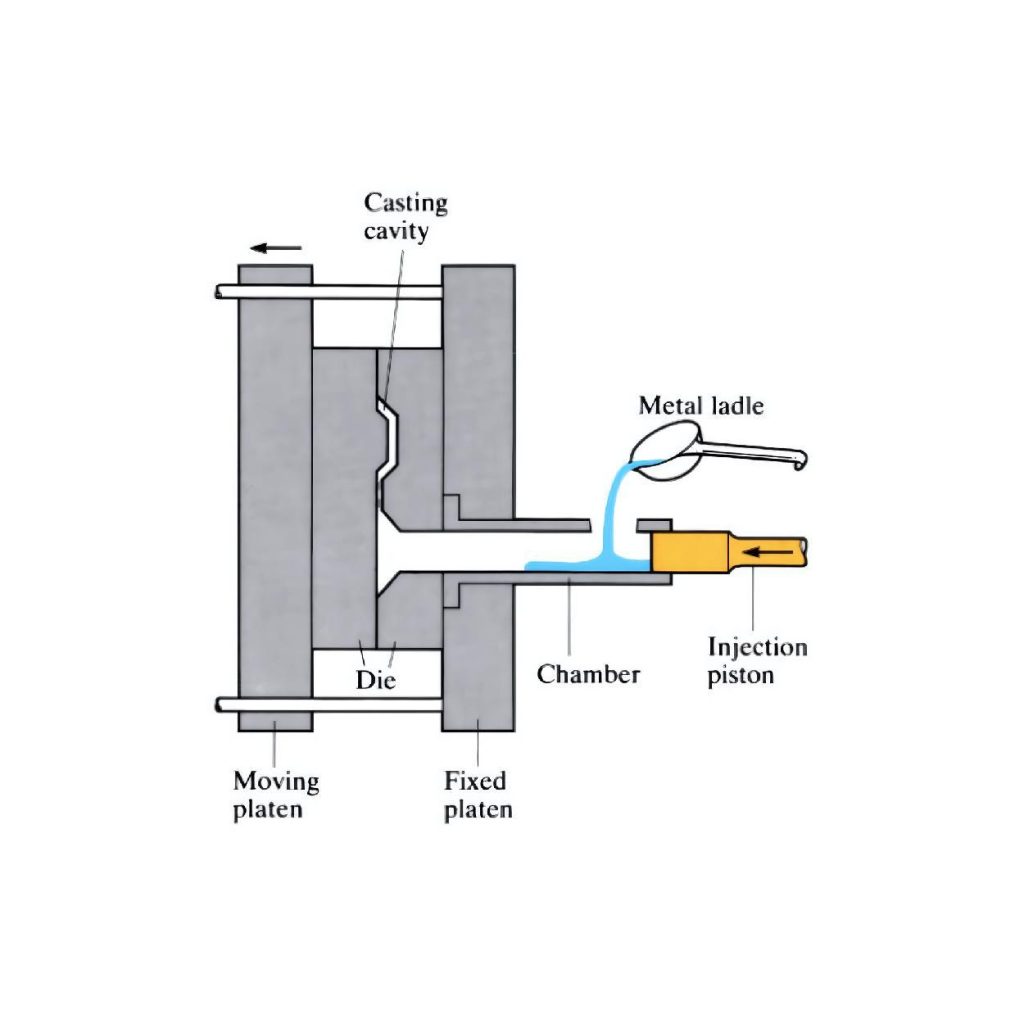

1. Odlewanie wysokociśnieniowe (HPDC)

Odlewanie wysokociśnieniowe pozwala odlewnikom na szybkie tworzenie dużych ilości części, dodając cechy jakościowe. Stosują oni wysokie ciśnienie do wtryskiwania stopionego metalu do stalowej formy, która nazywana jest matrycą. Jeśli forma jest wykonana ze stali narzędziowej P20, oznacza to, że jej wytrzymałość na rozciąganie wynosi 965-1 030 MPa. Zasadniczo, formy te są często 3 razy mocniejsze niż te z odlewanych ciśnieniowo stopów aluminium, takich jak A380. Stop ten ma wytrzymałość na rozciąganie 324 MPa.

Porównanie materiałów do odlewania wysokociśnieniowego (HPDC)

| Materiał | Wytrzymałość na rozciąganie (MPa) | Gęstość (g/cm³) |

|---|---|---|

| Stal narzędziowa P20 | 965-1,030 | 7.8-8.0 |

| Stop aluminium A380 | 324 | 2.71 |

Szczegóły procesu:

The diecasters utrzymywać temperaturę formy między 185°C a 200°C. Taka temperatura odpowiednio rozprowadza metal w formie i zapewnia optymalne krzepnięcie. Następnie szybko wstrzykują stopiony metal w ciągu 10 do 100 milisekund, wtłaczając go pod ciśnieniem od 1500 do 25 400 psi. Należy zachować wszystkie niezbędne parametry, aby całkowicie wypełnić formę, zapobiegając przedwczesnemu zestaleniu. W ten sposób można również uzyskać wysokiej jakości odlewy o doskonałym wykończeniu i właściwościach mechanicznych.

Wytyczne projektowe

Dobry projekt jest bardzo ważny dla odlewania ciśnieniowego. Pomaga tworzyć mocne i użyteczne części.

Filety i promienie:

Ostre rogi to słabe punkty. Mogą łatwo pękać. Zaokrąglone narożniki, zwane zaokrągleniami i promieniami, są znacznie mocniejsze. Niewielka krzywizna o szerokości co najmniej 1 mm jest dobra. Większe krzywizny są jeszcze lepsze. Krzywizny pomagają stopionemu metalowi płynnie płynąć. Sprawiają również, że forma jest trwalsza. Części łatwiej też wychodzą z formy.

Grubość ścianki:

Grubość ścianek części jest ważna. Musi być ona wszędzie taka sama. Jeśli niektóre części są grube, a inne cienkie, metal stygnie nierównomiernie. Może to spowodować powstanie dziur wewnątrz części. Może to również spowodować wygięcie lub zmianę kształtu części. Grubość ścianek powinna wynosić od 0,8 mm do 5 mm. Zależy to od tego, z czego wykonana jest część i jak jest duża. Równomierna grubość pomaga w dobrym przepływie metalu. Sprawia również, że część jest mocna.

Techniki poprawy jakości:

Istnieją sposoby, aby części odlewane ciśnieniowo były jeszcze lepsze i trwalsze.

Obróbka cieplna i powłoki matryc:

Obróbka cieplna jest jak pieczenie metalu. Sprawia, że staje się on mocniejszy i twardszy. Na formę można nałożyć specjalne powłoki. Powłoki te chronią formę przed uszkodzeniem. Zapobiegają również przywieraniu stopionego metalu do formy. Sprawia to, że forma działa dłużej i tworzy lepsze części.

Wspólne wyzwania i rozwiązania:

Czasami występują problemy z odlewaniem ciśnieniowym. Istnieją sposoby na rozwiązanie tych problemów.

Konserwacja pleśni:

Pleśń należy oczyścić i zająć się nią. Jest to bardzo ważne. Czyszczenie usuwa kawałki metalu i brud. Specjalne spraye ułatwiają wyjmowanie części. Formę należy sprawdzić pod kątem uszkodzeń, takich jak zadrapania lub pęknięcia. Jeśli forma jest uszkodzona, należy ją naprawić. Ważne są również dobre otwory wentylacyjne i chłodzenie wewnątrz formy. Pomagają one tworzyć części szybko i bez błędów.

Wytyczne projektowe dla precyzyjnego odlewania ciśnieniowego

| Rozważania projektowe | Zalecana wartość |

|---|---|

| Filet i promień | ≥ 1 mm |

| Grubość ścianki | 0,8-5 mm |

| Kąt zanurzenia | 1-5° |

Zalety HPDC:

- HPDC naprawdę zapewnia najlepsze wyniki przy szybkim tempie produkcji.

- Umożliwia tworzenie złożonych części bez zwiększania wagi komponentu.

- Aplikacje wysokociśnieniowe charakteryzują się optymalnymi właściwościami mechanicznymi, które są ważne dla wymagających zastosowań.

- Można wytwarzać części o cienkich ściankach z możliwością 0,40 mm, co przyczynia się do zmniejszenia masy.

Odlew ciśnieniowy ze stopu aluminium:

Stopy aluminium charakteryzują się wysokim stosunkiem wytrzymałości do masy i mogą chronić części przed rdzą lub korozją. Dlatego też producenci preferują ten metal, aby poprawić trwałość i sprostać wszechstronnemu zapotrzebowaniu w różnych branżach.

Przeczytaj także: Aluminiowe stopy odlewnicze o wysokiej wytrzymałości

Właściwości stopu aluminium

| Stop | Wytrzymałość na rozciąganie (MPa) | Gęstość (g/cm³) | Temperatura topnienia (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30 000-40 000 psi | 2.68 | 540-595 |

Dlaczego stopy aluminium są najlepsze:

- Aluminium usuwa nadmiar ciepła z części takich jak bloki silnika i obudowy elektryczne.

- Przemysł motoryzacyjny i lotniczy w dużym stopniu wykorzystuje aluminium ze względu na jego niższą wagę i wystarczającą wytrzymałość przy gęstości 2,7 g/cm³.

- Wytwarza naturalną warstwę tlenku, gdy część jest narażona na toksyczne działanie tlenu.

Popularne stopy aluminium:

- A380: Stop ten oferuje równowagę pomiędzy trwałością części i lekkością (2,71 g/cm³). Doskonale kontroluje również wpływ temperatury do 250 °C. Materiał bardzo dobrze się topi i płynnie płynie w formie, zachowując szczelność. Dlatego firmy wykorzystują go do tworzenia skomplikowanych projektów i części przemysłowych.

- A356: Materiał ma właściwości mieszanki 7% krzemu i 0,3% magnezu, ponieważ producenci łączą go z nimi. Dzięki temu metal staje się mocniejszy i odporny na trudne warunki spawania. Wytrzymuje również znaczne naprężenia mechaniczne podczas zamierzonego użytkowania części o wytrzymałości na rozciąganie w zakresie od 30 000 do 40 000 psi.

Inne stopy metali:

Oprócz powszechnie stosowanego aluminium, producenci wykorzystują inne metale w odlewach ciśnieniowych ze względu na ich unikalne właściwości w konkretnych zastosowaniach.

Właściwości innych stopów metali

| Stop | Wytrzymałość na rozciąganie (MPa) | Gęstość (g/cm³) | Temperatura topnienia (°C) |

|---|---|---|---|

| Stop magnezu | 20 000-34 000 psi | 1.74 | 450-650 |

| Stop cynku | 25 000-40 000 psi | 6.6-7.0 | 380-420 |

| Stop na bazie miedzi | 40 000-60 000 psi | 8.5-9.0 | 900-1,000 |

Stopy magnezu

Mówiąc o stopach magnezu, jest on zaskakująco lżejszy od aluminium, może około 33%. Gęstość tego metalu wynosi 1,74 g/cm³. Maksymalne naprężenie, jakie może wytrzymać, wynosi około 20 000 do 34 000 psi. Magnez jest również dobry w utrzymywaniu naprężeń strukturalnych w lekkich częściach samochodowych i elektronicznych.

Stopy cynku

Jeśli chcesz tworzyć części, które z czasem zachowają swoje precyzyjne kształty i rozmiary, stopy cynku są odpowiednią opcją. Można z nich tworzyć skomplikowane projekty, które zwykle nie są precyzyjne, ale działają prawidłowo. Materiał ten może osiągać wąskie tolerancje odpowiednie dla CNC, takie jak ±0,001 cala (±0,025 mm). Jest wykorzystywany w takich elementach jak koła zębate, złącza i precyzyjne komponenty.

Stopy na bazie miedzi

Stopy na bazie miedzi, takie jak mosiądz, mają dobrą zdolność do przenoszenia ciepła z jednej części do drugiej (do 401 W/m-K). Może on łatwo przepuszczać energię elektryczną przez substancję, ponieważ ma przewodność elektryczną (około 56% w międzynarodowym standardzie miedzi wyżarzanej). Dlatego też materiał ten może być wykorzystywany do produkcji armatury i ogólnych złączy elektrycznych.

2. Precyzyjna obróbka CNC

Maszyny CNC sterowane numerycznie to najpopularniejsze konfiguracje. Operator wstępnie programuje ustawienia i instaluje oprogramowanie. To programowanie i oprogramowanie informują maszynę, co należy zrobić na odpowiednim etapie, aby wykonać zadanie produkcyjne.

Rola w odlewaniu ciśnieniowym:

Proces odlewania ciśnieniowego można połączyć z obróbką CNC po wykonaniu wstępnych kroków. Może to pomóc w wytwarzaniu produktów składających się z wielu połączonych ze sobą części. Taka integracja pozwala na uzyskanie wąskich tolerancji w częściach, zazwyczaj ±0,005 cala (±0,127 mm) w metalach i ±0,01 cala (±0,254 mm) w tworzywach sztucznych. Ponadto zapewnia gładkie powierzchnie w częściach o prawdopodobieństwie Ra 1-2 mikrometrów.

Jak działa CNC:

Zobaczmy, jak to działa. Operatorzy zazwyczaj ustawiają operacje sterowane programowo, takie jak frezowanie, wiercenie i gwintowanie.

Na przykład frezowanie usuwa materiał w celu wytworzenia płaskich powierzchni, szczelin lub trudnych projektów 3D. Prędkość frezowania waha się od 500 do 20 000 obrotów na minutę, ale może również całkowicie zależeć od materiału.

Jeśli projekt części zawiera otwory, narzędzia CNC wiercą je o średnicy nawet 0,1 mm. Wykorzystują one kontrolowane prędkości posuwu od 50 do 3000 mm/min.

Wykonuj gwinty w tych otworach za pomocą etapu gwintowania w CNC. Obsługuje elementy złączne lub śruby o skoku gwintu nawet 0,5 mm.

3. Produkcja metali na zamówienie

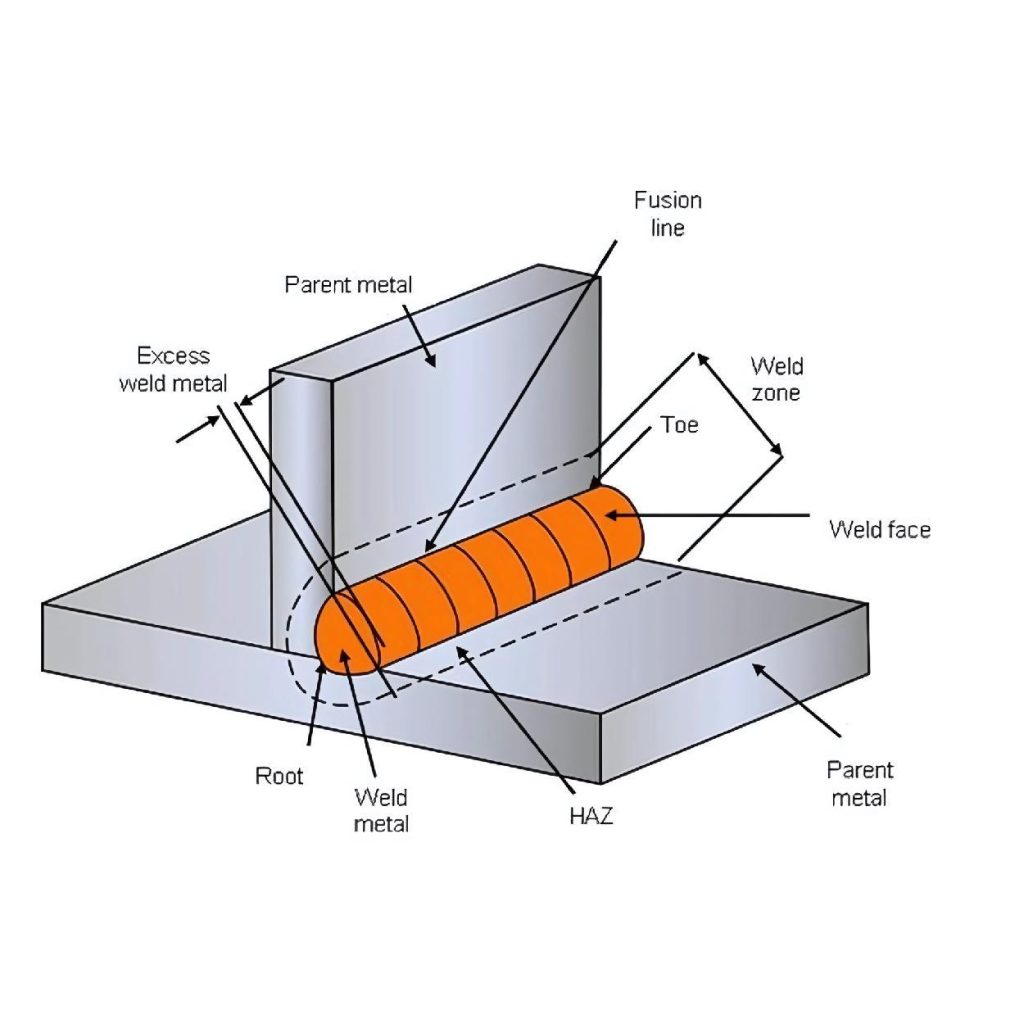

Produkcja metali na zamówienie obejmuje różne etapy w celu dalszego zwiększenia możliwości części. Procesy te, takie jak spawanie i gięcie, łączą różne części produktów, czyniąc je wykonalnymi.

Technik zazwyczaj ustawia temperaturę w zakresie od 1500°C do 2500°C do spawania metalowych części. Jest to idealne rozwiązanie do wykonywania połączeń kilku części, niezawodnie zwiększając wytrzymałość nawet o 70 000 psi.

Podczas procesu gięcia, prasy krawędziowe wyginają części, przykładając siły do 200 ton. Proces ten może przekształcić płaski metal w różne kształty, a materiał uchwytu pogrubia się od 0,5 mm do 20 mm.

Kluczowe aspekty precyzyjnego odlewania ciśnieniowego

1. Konstrukcja narzędzia

Systemy oprzyrządowania w odlewnictwie ciśnieniowym są całkowicie zależne od ich konstrukcji. Są one istotną częścią matrycy i mogą wpływać na profil produktu. Właściwy dobór projektu narzędzia pozwala uczynić produkt bardziej funkcjonalnym i uzyskać dokładne kształty i cechy.

Uwagi dotyczące konstrukcji narzędzia

| Rozważania projektowe | Zalecana wartość |

|---|---|

| Wybór materiału | Stal narzędziowa H13 lub jej odpowiednik |

| Konstrukcja kanału chłodzącego | Równomierny rozkład, temperatura 200°C |

| Konstrukcja bramy i prowadnicy | Grubość 0,5-2 mm, zoptymalizowana kontrola przepływu |

Kluczowe kwestie:

Wybór materiału:

Producent wykorzystuje wysokiej jakości i bardziej wytrzymały materiał do produkcji matryc do metalu, dzięki czemu mogą one wytrzymać temperaturę do 700 °C i ciśnienie ponad 20 000 psi bez deformacji. Preferowaną przez nich opcją jest zazwyczaj stal H13 lub inne żaroodporne stopy.

Konstrukcja kanału chłodzącego:

Kanały chłodzące odprowadzają ciepło z matryc w przypadku, gdy część staje się stała. Rozmieść te kanały równomiernie wokół formy i utrzymuj temperaturę około 200°C. Zapobiegnie to łamaniu i pękaniu części podczas wyrzucania.

Konstrukcja bramy i prowadnicy:

Diecasterzy używają systemów bramek i prowadnic w matrycach do lepszego przepływu stopionego materiału, ponieważ kontrolują ich ruch. Dodanie potrzebnych funkcji do projektu spowoduje wszelkie problemy podczas procesu przepływu i zmniejszy liczbę wad. Aby zapewnić dokładną kontrolę przepływu, można zacząć od wymiarów bramy o grubości od 0,5 mm do 2 mm.

Konstrukcja systemu wyrzucania:

Podczas procesu usuwania przydatnymi narzędziami są mechanizm wypychający i kołki wypychające. Pomagają one w bezpiecznym usunięciu gotowej części. Można je umieszczać wewnątrz matryc w zapasowych lub dodatkowych obszarach bez ingerencji w cechy konstrukcyjne.

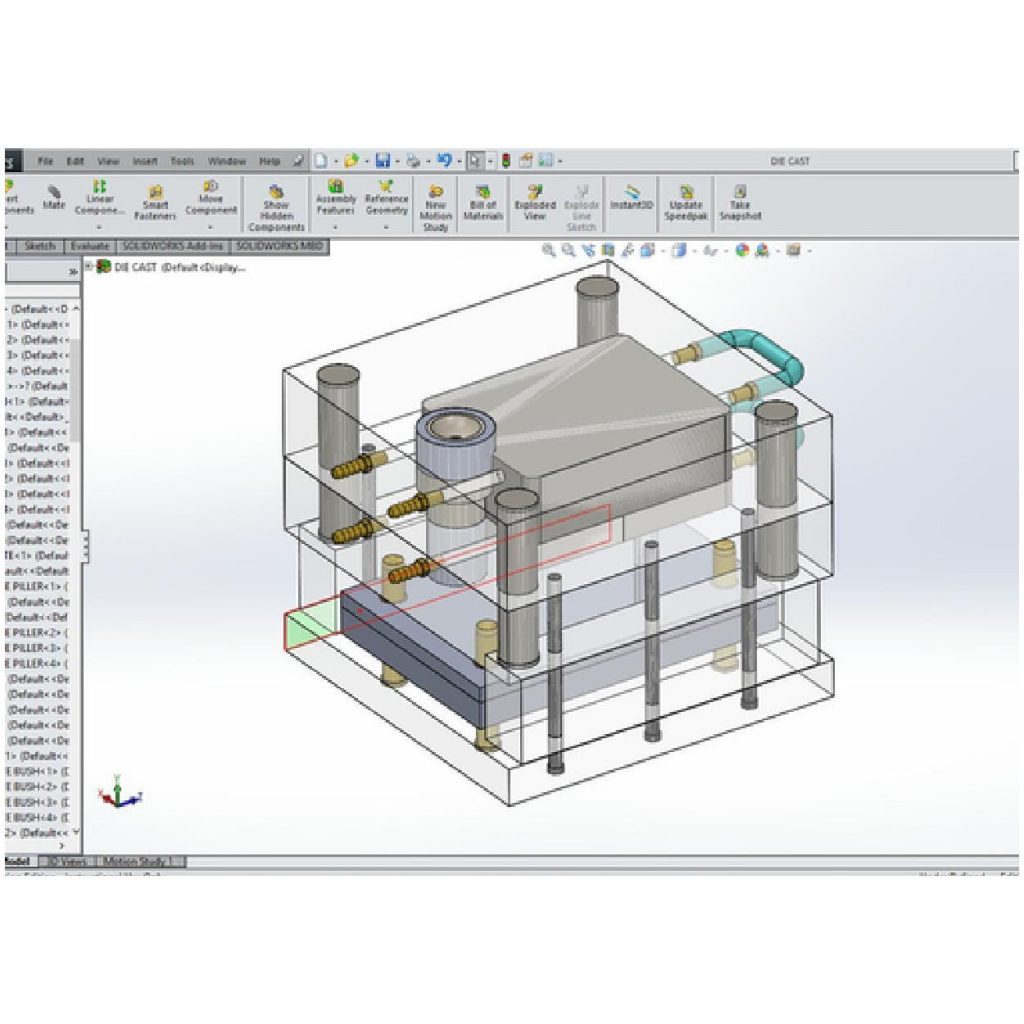

Technologia w projektowaniu narzędzi

Można tworzyć modele 3D matryc, aby zobaczyć, jak będą one działać i wykryć wczesne skutki ich awarii lub kilka zawirowań, takich jak przepływ metalu, chłodzenie i naprężenia. W szczególności najpopularniejsze są narzędzia do projektowania wspomaganego komputerowo (CAD) i inżynierii wspomaganej komputerowo (CAE). Oprogramowanie CAD zapewnia dokładność do ±0,01 mm, podczas gdy CAE oferuje wskaźnik sukcesu ponad 95% i z wyprzedzeniem informuje o wadach projektu.

2. Zapewnienie jakości

Każda branża wymaga jakości od swoich producentów, aby utrzymać swoją reputację lub spójność produktów. W usługach precyzyjnego odlewania ciśnieniowego, od surowców po końcowe kontrole, nie można tego zaniedbać.

Wspólne metody:

- Sprawdź wymiary gotowych części. W tym celu na rynku dostępnych jest kilka narzędzi pomiarowych do kontroli tolerancji w zakresie ±0,01 mm.

- Prawidłowo przeprowadzając proces kontroli wizualnej, sprawdź powierzchnię części i zobacz, czy nie ma żadnych pęknięć, złamań lub zadrapań, aby je naprawić.

- Niszczące rodzaje testów obejmują próbki sprawdzające, czy działają w wymaganych warunkach, czy nie, takie jak ich właściwości mechaniczne, takie jak wytrzymałość na rozciąganie.

Normy i certyfikaty:

Przestrzeganie odpowiednich przepisów produkcyjnych i zapewnienie właściwej i spójnej jakości produktu jest ważne. Przyjęcie standardów branżowych, takich jak ISO 9001, w celu zapewnienia systemów zarządzania jakością.

3. Współpraca z klientem

Ścisła współpraca między producentami i klientami zapewnia pomyślne wyniki. Omów swoje pomysły projektowe i preferowane wymiary części oraz ich usługi, aby uzyskać większą przejrzystość.

Ponadto, współpraca ta pozwoli producentom na zastosowanie technologii Design for Manufacturability (DFM) do odlewania, zmniejszając koszty i poprawiając wydajność.

Możesz również poprosić ich o późniejsze zmiany i oferty dostosowywania, jak zapewnia Aludiecasting. W rezultacie wszystkie twoje wysiłki doprowadziły do udanej produkcji i terminowej dostawy.

Zastosowania usług precyzyjnego odlewania ciśnieniowego

Istnieje wiele branż, w których producenci wykorzystują procesy odlewania ciśnieniowego do produkcji wyjątkowych części. Proces ten pozwala pracownikom uzyskać zadowalające wyniki z niezwykłą spójnością i precyzyjnymi częściami w opłacalny sposób.

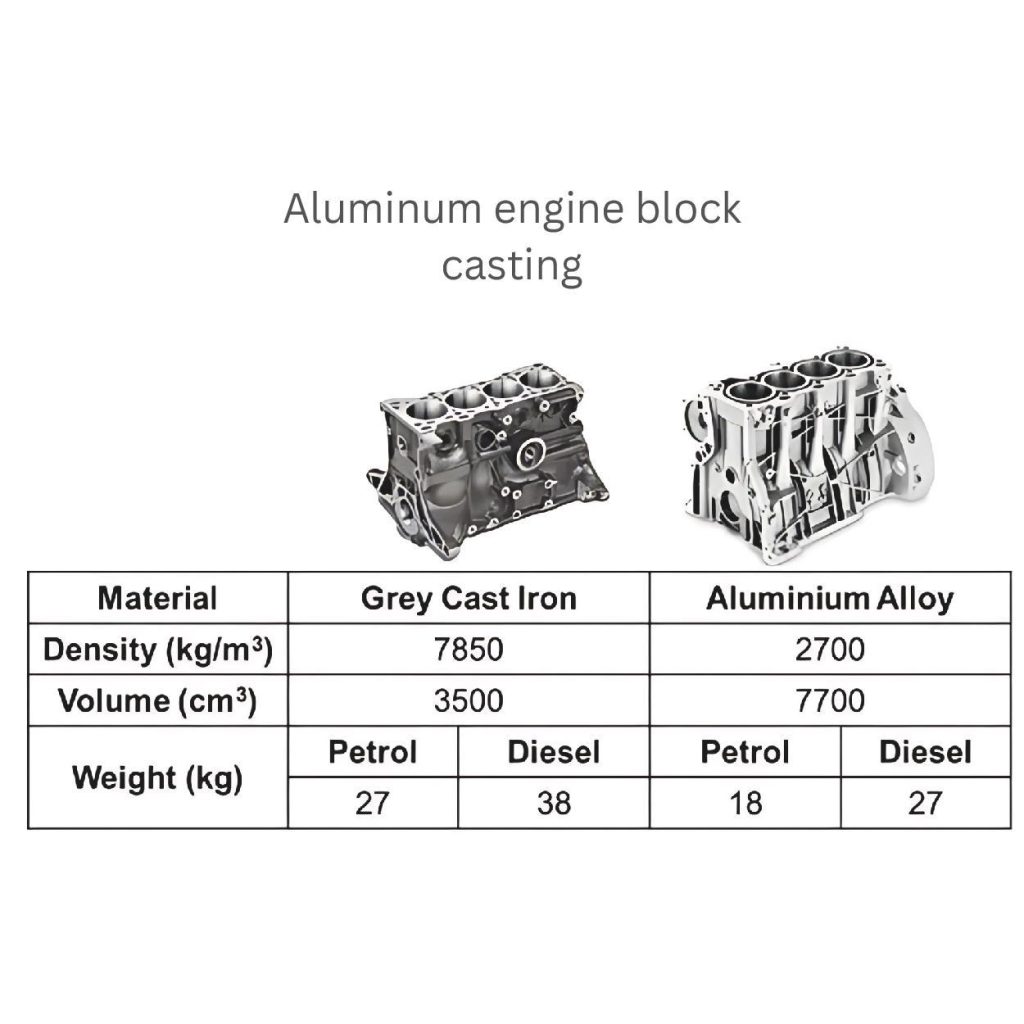

Motoryzacja:

Bloki silnika, skrzynie przekładniowe i felgi aluminiowe są często spotykane w pojazdach i zastosowaniach motoryzacyjnych. Części te są najbardziej wyeksponowanymi miejscami. Muszą być zaprojektowane z precyzyjnym odlewem, aby zapewnić trwałość i lekką konstrukcję, zmniejszając wagę pojazdu nawet o 20%.

Aerospace:

Dzięki usługom precyzyjnego odlewania ciśnieniowego, złącza i wsporniki lotnicze korzystają z wąskich tolerancji (±0,05 mm) i wysokiej wytrzymałości. Producenci mogą wytwarzać części o większej lub 40% większej odporności na zmęczenie w porównaniu z alternatywnymi rozwiązaniami.

Elektronika:

W częściach elektronicznych, radiatory i kilka obudów wykorzystuje procedury odlewania ciśnieniowego, aby uzyskać wydajność cieplną i przewodność do 150 W/m-K. Wykorzystują one materiały przewodzące lub magnetyczne do ochrony gadżetów i ludzi przed zakłóceniami elektromagnetycznymi.

Dobra konsumpcyjne:

Uchwyty i ramy w produktach konsumenckich zapewniają łatwość użytkowania, a także skomplikowane projekty. Technologie odlewania ciśnieniowego sprawiają, że są one wytrzymałe i odporne na wszelkiego rodzaju rdzę, która pojawia się z czasem. Ich odporność na korozję przekroczyła 500 godzin w testach mgły solnej.

Urządzenia medyczne:

Producenci wykorzystują materiał biokompatybilny do produkcji obudów narzędzi chirurgicznych i urządzeń do obrazowania w procesie odlewania ciśnieniowego. Sprawia to, że części są sterylizowane i zapewniają wystarczająco dużo funkcji, aby zapewnić niezawodne działanie.

Telekomunikacja:

Części stacji bazowych i części podobne do obudów anten często pozostają lub są narażone na działanie czynników zewnętrznych. Stale napotykają na trudne warunki i stres. Dlatego wytrzymałe materiały zapewniają im stabilność i optymalizują ich łączność.

Wnioski:

Usługi precyzyjnego odlewania ciśnieniowego są niezbędne we wszystkich gałęziach przemysłu, aby nadać częściom cechy, które naprawdę zwiększają ich możliwości i wydajność funkcjonalną. Korzystanie z zaawansowanych narzędzi i zapewnienie wymaganej jakości części zapobiega różnym wadom części i niestandardowym problemom. W związku z tym pytamy: Czy kiedykolwiek miałeś do czynienia z precyzją aplikacji w swoich projektach odlewania ciśnieniowego? Jakie były Twoje doświadczenia?

0 komentarzy