A precíziós öntéssel pontos fémalkatrészek készülnek. Az olvadt fémet újrafelhasználható formákba fecskendezik. Ez részletes és konzisztens alkatrészeket eredményez. Szűk tűréseket és sima felületeket kínál. Ideális nagy volumenű gyártáshoz. A precíziós öntéssel kapcsolatos szolgáltatások közé tartozik a kívánt méretekhez és minőséghez rendkívül közeli, minimális eltéréssel rendelkező darabok létrehozása. A gyártók meghatározott formájú szerszámokat használnak, amelyekbe töltik az olvadt fémet, nyomóerőt alkalmaznak, és hagyják kihűlni. Ezután kinyitják a szerszám felét, és kiveszik a kész vagy félkész alkatrészt.

Core precíziós öntészeti szolgáltatások

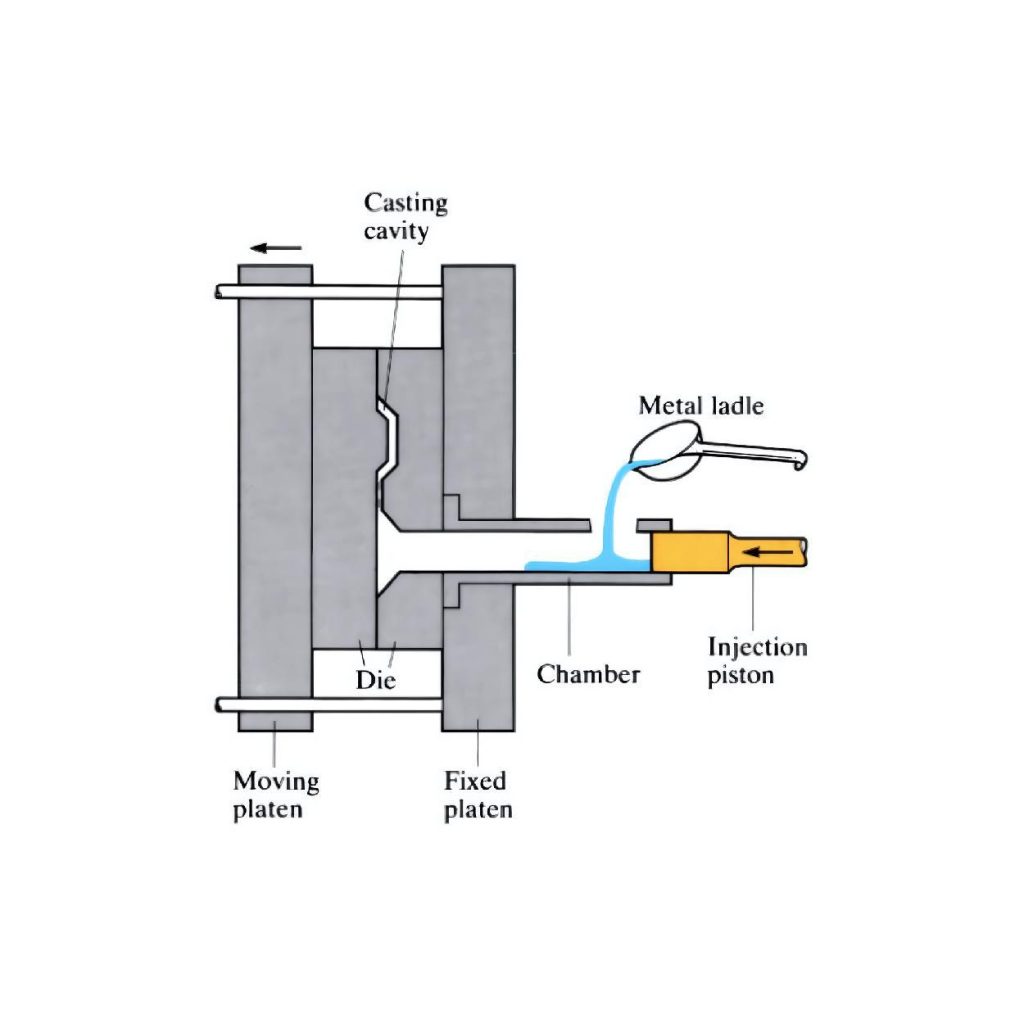

1. Nagynyomású öntés (HPDC)

Nagynyomású öntés lehetővé teszi, hogy a szerszámgép gyorsan nagy mennyiségű alkatrészeket készítsen, minőségi jellemzőkkel kiegészítve. Nagy nyomást alkalmaznak, hogy az olvadt fémet egy acélformába, az úgynevezett szerszámba fecskendezzék. Ha a szerszámforma P20 szerszámacélból készül, az azt jelenti, hogy 965-1 030 MPa szakítószilárdságot kínál. Alapvetően ezek a szerszámok gyakran 3-szor erősebbek, mint az A380-hoz hasonló, öntött alumíniumötvözetekből készültek. Ez az ötvözet 324 MPa szakítószilárdsággal rendelkezik.

Nagynyomású öntvény (HPDC) anyagösszehasonlítás

| Anyag | Szakítószilárdság (MPa) | Sűrűség (g/cm³) |

|---|---|---|

| P20 szerszámacél | 965-1,030 | 7.8-8.0 |

| A380 alumínium ötvözet | 324 | 2.71 |

Folyamat részletei:

A Diecasters az öntőforma hőmérsékletét 185°C és 200°C között kell tartani. Ez a hőmérséklet megfelelően áramoltatja a fémet a szerszámban, és biztosítja az optimális megszilárdulást. Ezután 10-100 milliszekundumon belül gyorsan befecskendezik az olvadt fémet, 1500 és 25 400 psi közötti nyomással kényszerítve azt. Minden szükséges paramétert fenn kell tartania ahhoz, hogy a szerszámot teljesen kitöltse, megakadályozva az idő előtti megszilárdulást. Emellett így kiváló minőségű öntvényt kap, kiváló felülettel és mechanikai tulajdonságokkal.

Tervezési iránymutatások

A jó tervezés nagyon fontos a szerszámöntésnél. Segít erős és hasznos alkatrészeket készíteni.

Filék és sugarak:

Az éles sarkok a gyenge pontok. Könnyen megrepedhetnek. A lekerekített sarkok, az úgynevezett filék és sugarak sokkal erősebbek. Egy kis, legalább 1 mm-es ív jó. A nagyobb ívek még jobbak. Az ívek segítik az olvadt fém egyenletes áramlását. A forma is tovább tart. Az alkatrészek könnyebben jönnek ki a formából.

Falvastagság:

Fontos az alkatrész falának vastagsága. Mindenhol ugyanolyan vastagnak kell lennie. Ha egyes részek vastagok, mások pedig vékonyak, a fém egyenlőtlenül hűl le. Ez lyukakat képezhet az alkatrész belsejében. Az alkatrész meghajolhat vagy megváltoztathatja az alakját. A falvastagságnak 0,8 mm és 5 mm között kell lennie. Ez attól függ, hogy miből készül az alkatrész és mekkora. Az egyenletes vastagság segíti a fém jó áramlását. Emellett erőssé is teszi az alkatrészt.

Minőségfejlesztési technikák:

Vannak módszerek arra, hogy az öntött alkatrészek még jobbak és tartósabbak legyenek.

Hőkezelés és szerszámbevonatok:

A hőkezelés olyan, mint a fém sütése. Erősebbé és keményebbé teszi. A formára speciális bevonatokat lehet felvinni. Ezek a bevonatok megvédik a formát a sérülésektől. Megakadályozzák azt is, hogy az olvadt fém a formához tapadjon. Ezáltal a szerszám tovább tart, és jobb alkatrészek készülnek belőle.

Közös kihívások és megoldások:

Néha problémák merülnek fel az öntéssel kapcsolatban. Vannak módszerek e problémák megoldására.

Penészgomba karbantartás:

A penészt meg kell tisztítani és el kell látni. Ez nagyon fontos. A tisztítás eltávolítja a fémdarabokat és a szennyeződéseket. A speciális spray-k segítségével az alkatrészek könnyen kijönnek. A formát ellenőrizni kell, hogy nincs-e rajta sérülés, például karcolás vagy repedés. Ha a penész sérült, akkor azt meg kell javítani. A jó szellőzőnyílások és a hűtés a szerszám belsejében is fontos. Ezek segítenek az alkatrészek gyors és hibátlan elkészítésében.

Tervezési irányelvek a precíziós öntéshez

| Tervezési megfontolások | Ajánlott érték |

|---|---|

| Filé és sugár | ≥ 1 mm |

| Falvastagság | 0,8-5 mm |

| Huzatszög | 1-5° |

A HPDC előnyei:

- A HPDC valóban a legjobb eredményeket nyújtja gyors gyártási sebességgel.

- Összetett alkatrészek létrehozására képes anélkül, hogy növelné az alkatrész súlyát.

- A nagynyomású alkalmazások optimális mechanikai tulajdonságokat tartalmaznak, amelyek fontosak az igényes alkalmazásokhoz.

- Vékony falú alkatrészeket készíthet 0,40 mm-es lehetőséggel, ami hozzájárul a súlycsökkentéshez.

Alumínium ötvözetből készült öntvény:

Az alumíniumötvözetek szilárdság/tömeg arányban gazdagok, és képesek megvédeni az alkatrészeket a rozsdától vagy a korróziótól. Ezért a gyártók ezt a fémet részesítik előnyben a tartósság javítása és az iparágak sokoldalú igényeinek kielégítése érdekében.

Olvassa el: Nagy szilárdságú alumínium Die Casting ötvözetek

Alumínium ötvözet tulajdonságai

| Ötvözet | Szakítószilárdság (MPa) | Sűrűség (g/cm³) | Olvadáspont (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30,000-40,000 psi | 2.68 | 540-595 |

Miért alumínium ötvözetek Excel:

- Az alumínium elvezeti a túlzott hőt az olyan alkatrészekből, mint a motorblokkok és az elektromos házak.

- Az autóipar és a repülőgépipar nagymértékben használja az alumíniumot, mivel kisebb súlya és 2,7 g/cm³ sűrűségű, megfelelő szilárdsága miatt.

- Természetes oxidréteg-pajzsot hoz létre, amikor az alkatrész oxigénmérgezéssel szembesül.

Közös alumínium ötvözetek:

- A380: Ez az ötvözet egyensúlyt kínál az alkatrészek tartóssága és a könnyű tulajdonságok (2,71 g/cm³) között. Emellett tökéletesen szabályozza a hőmérsékleti hatásokat 250 °C-ig. Az anyag nagyon jól olvad és simán áramlik a szerszámban, megtartva a nyomászárást. Ezért használják a vállalatok bonyolult formatervek és ipari alkatrészek készítéséhez.

- A356: Az anyag 7% szilícium és 0,3% magnézium keverési tulajdonságokkal rendelkezik, mivel a gyártók kombinálják velük. Ennek köszönhetően a fém erősebbé válik, és elviseli a kemény hegesztést. Emellett az alkatrészek rendeltetésszerű használata során jelentős mechanikai igénybevételt is elbír, a szakítószilárdság 30 000 és 40 000 psi között mozog.

Egyéb fémötvözetek:

Az elterjedt alumínium anyag mellett a gyártók más fémeket is használnak az öntvények gyártásához, mivel azok egyedi tulajdonságokkal rendelkeznek az egyes alkalmazásokhoz.

Egyéb fémötvözet tulajdonságai

| Ötvözet | Szakítószilárdság (MPa) | Sűrűség (g/cm³) | Olvadáspont (°C) |

|---|---|---|---|

| Magnézium ötvözet | 20,000-34,000 psi | 1.74 | 450-650 |

| Cink ötvözet | 25,000-40,000 psi | 6.6-7.0 | 380-420 |

| Réz alapú ötvözet | 40,000-60,000 psi | 8.5-9.0 | 900-1,000 |

Magnézium ötvözetek

Ha már a magnéziumötvözeteknél tartunk, meglepően könnyebb, mint az alumínium, talán 33% körül. Ennek a fémnek a sűrűsége 1,74 g/cm³. A maximális feszültség, amit elviselhet, körülbelül 20 000 és 34 000 psi között van. A magnézium a könnyű autóipari és elektronikai alkatrészeknél a szerkezeti hangadók feszültség alatti megtartásában is jó.

Cink ötvözetek

Ha olyan alkatrészeket szeretne készíteni, amelyek idővel is megtartják pontos formájukat és méretüket, a cinkötvözetek jelentenek lehetőséget. Készíthet bonyolult mintákat, amelyek általában nem pontosak, de megfelelően működnek. Ezzel az anyaggal CNC-hez alkalmas, szoros tűréseket lehet elérni, például ±0,001 hüvelyk (±0,025 mm). Olyan elemekben használják, mint a fogaskerekek, csatlakozók és precíziós alkatrészek.

Rézalapú ötvözetek

A rézalapú ötvözetek, mint például a sárgaréz, jól képesek átadni a hőt egyik alkatrészből a másikba (akár 401 W/m-K). Könnyen át tudja vezetni az elektromosságot egy anyagon, mivel elektromos vezetőképességgel rendelkezik (körülbelül 56% a Nemzetközi Lágyított Réz szabvány szerint). Ezért használható tehát ez az anyag vízvezeték-szerelvények és általános elektromos csatlakozók készítéséhez.

2. Precíziós CNC megmunkálás

A számítógépes numerikus vezérlésű CNC-gépek a legnépszerűbb berendezések. Amelyekben a kezelő előre beprogramozza a beállításokat és telepíti a szoftvert. Ez a programozás és a szoftver mondja meg a gépnek, hogy mit kell tennie a megfelelő lépésben a gyártási feladat elvégzéséhez.

Szerep a szerszámöntésben:

A kezdeti lépések után kombinálhatja az öntési folyamatot CNC megmunkálással. Ez segíthet Önnek a sok egymáshoz kapcsolódó alkatrészből álló termékek előállításában. Ez az integráció szűk tűréshatárokat ad az alkatrészekhez, amelyek jellemzően ±0,005 hüvelyk (±0,127 mm) a fémeknél és ±0,01 hüvelyk (±0,254 mm) a műanyagoknál. Emellett sima felületeket készít az 1-2 mikrométeres Ra valószínűségű alkatrészekben.

Hogyan működik a CNC:

Lássuk, hogyan működik. A kezelők általában szoftveresen vezérelt műveleteket állítanak be, például marást, fúrást és menetvágást.

A marás például anyagot távolít el, hogy sík felületeket, hornyokat vagy kemény 3D-konstrukciókat készítsen. A marás sebessége 500 és 20 000 fordulat/perc között mozog, de teljesen függhet az anyagtól is.

Ha az alkatrész tervezése lyukakat tartalmaz, akkor a CNC-szerszámok akár 0,1 mm átmérőjű lyukakat is fúrhatnak. Ezek 50 és akár 3000 mm/perc szabályozott előtolási sebességet használnak.

Készítsen meneteket ezekbe a fúrásokba a CNC-ben a menetfúrás lépésén keresztül. Ez akár 0,5 mm-es menettávolságú kötőelemeket vagy csavarokat is befogad.

3. Egyedi fémgyártás

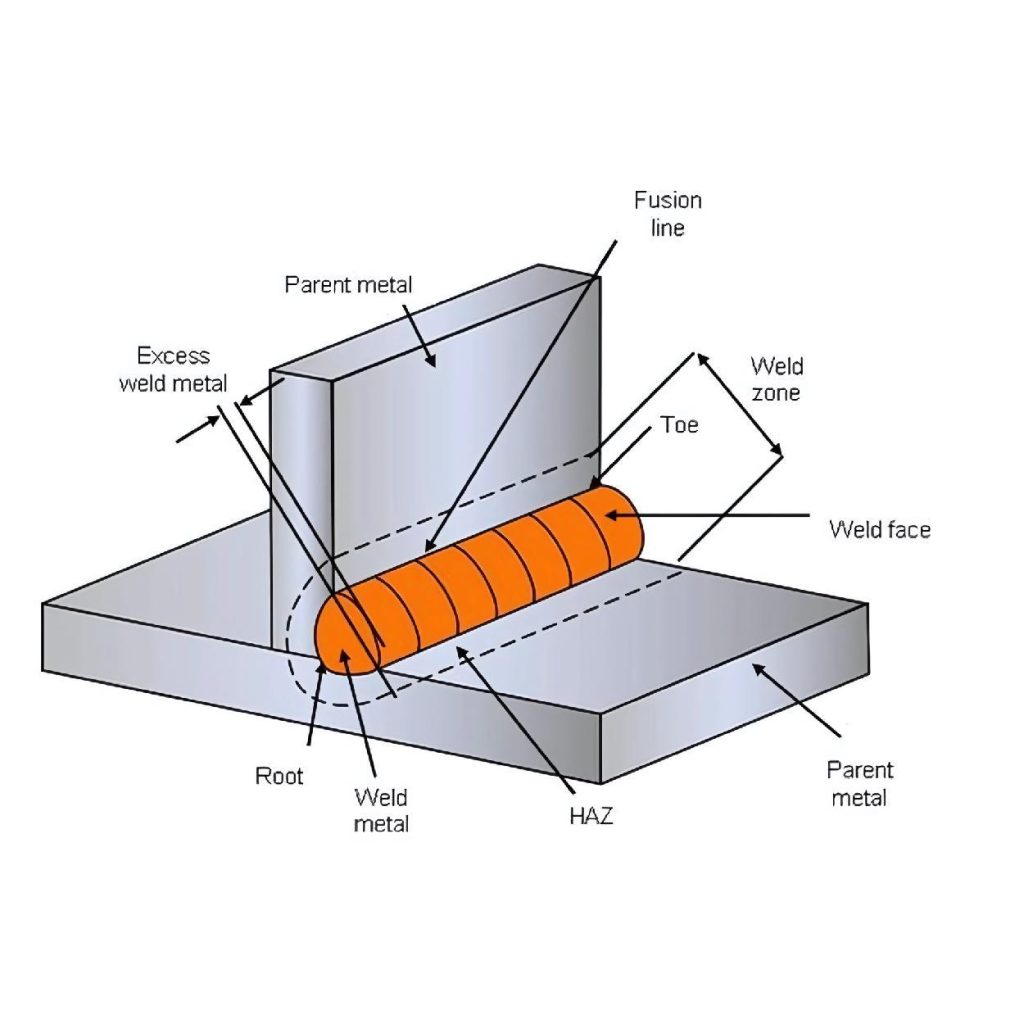

Az egyedi fémgyártás különböző lépéseket tartalmaz az alkatrész képességeinek további növelése érdekében. Ezek a folyamatok, mint például a hegesztés és a hajlítás, a termékek különböző részeit állítják össze, és teszik azokat működőképessé.

A technikus általában 1500 °C és 2500 °C közötti hőmérsékletet állít be a fémrészek hegesztéséhez. Ez tökéletes megoldás több alkatrészből álló kötések készítésére, megbízhatóan növelve a szilárdságot akár 70 000 psi-vel.

A hajlítási folyamat során a présfékek akár 200 tonnás erőt is kifejtve hajlítják az alkatrészeket. Ez a folyamat a sík fémet különböző formákká alakíthatja, és a fogantyú anyaga 0,5 mm-től 20 mm-ig vastagodik.

A precíziós öntés legfontosabb szempontjai

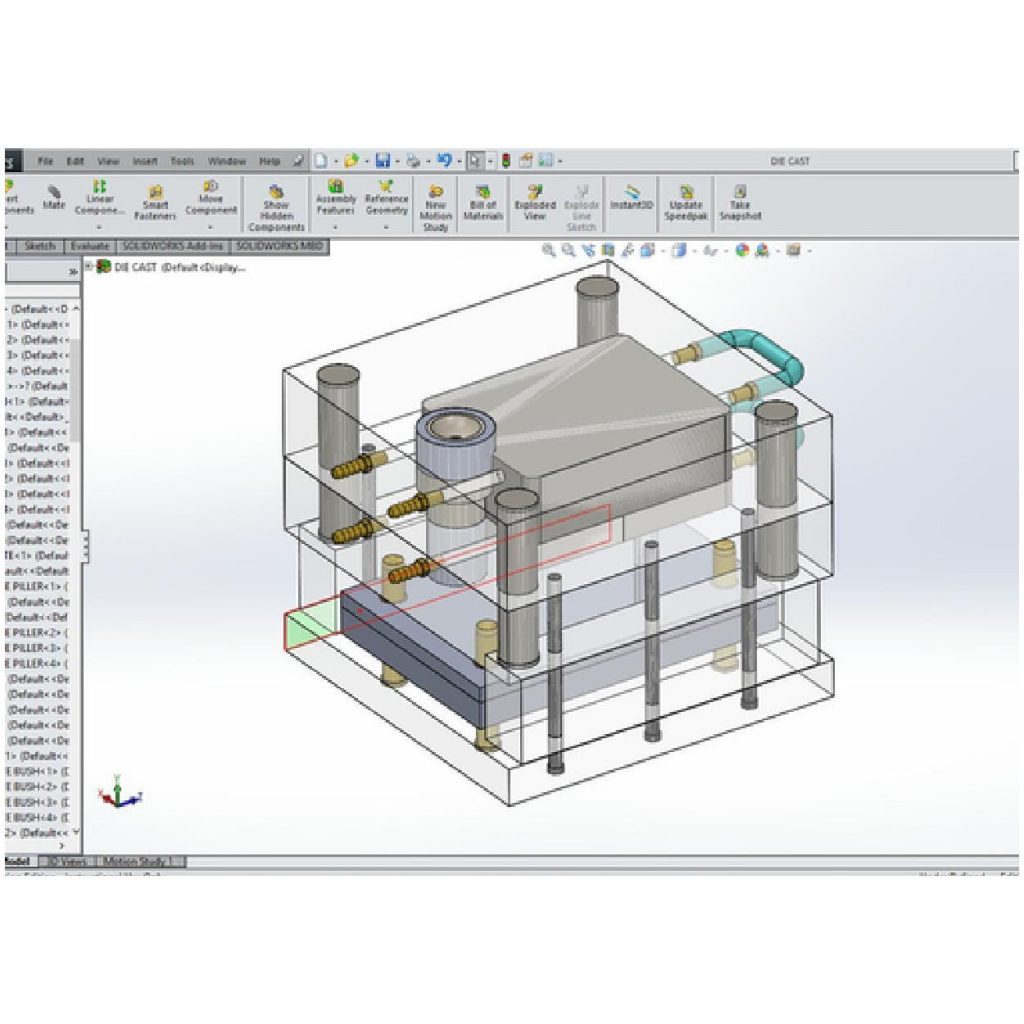

1. Szerszámtervezés

A szerszámrendszerek a szerszámöntésben teljesen a tervezési alapjukon nyugszanak. Ezek a szerszámok létfontosságú részét képezik a szerszámnak, és befolyásolhatják a termék profilját. A szerszámtervezés megfelelő kiválasztása lehetővé teszi, hogy a terméket funkcionálisabbá és pontosabb formákká és jellemzőkké alakítsa.

Szerszámtervezési megfontolások

| Tervezési megfontolások | Ajánlott érték |

|---|---|

| Anyag kiválasztása | H13 szerszámacél vagy azzal egyenértékű |

| Hűtőcsatorna kialakítása | egyenletes eloszlás, 200°C hőmérséklet |

| Kapu és futószerkezet kialakítása | 0,5-2 mm vastagság, optimalizált áramlásszabályozás |

Legfontosabb megfontolások:

Anyagválasztás:

A gyártó kiváló minőségű és ellenállóbb anyagot használ a fémszerszámok gyártásához, így azok akár 700 °C-os hőnek és 20 000 psi feletti nyomásnak is ellenállnak anélkül, hogy deformálódnának. Az általuk előnyben részesített opció általában a H13 acélnál vagy más hőálló ötvözeteknél végződik.

Hűtőcsatorna kialakítása:

A hűtőcsatornák elvezetik a hőt a szerszámokból, ha az alkatrész megszilárdul. Ezeket a csatornákat egyenletesen ossza el a szerszám körül, és tartsa fenn a 200 °C körüli hőmérsékletet. Ez megakadályozza, hogy az alkatrész eltörjön és megrepedjen a kilökés során.

Kapu és futó kialakítás:

A szerszámok kapu- és futórendszereket használnak a szerszámokban az olvadék jobb áramoltatására, mivel jobban szabályozzák azok mozgását. A szükséges funkciók hozzáadása a tervezéshez bármilyen problémát okoz az áramlási folyamat során, és csökkenti a hibákat. A pontos áramlásszabályozás érdekében 0,5 mm és 2 mm közötti vastagságú kapuméretekkel kezdheti.

Kilövő rendszer kialakítása:

Az eltávolítás során a kidobószerkezet és a kidobócsapok hasznos eszközök. Segítenek a kész alkatrész biztonságos eltávolításában. Elhelyezheti őket a szerszámok belsejében a tartalék vagy extra helyeken anélkül, hogy a tervezési jellemzőkkel szórakozna.

Technológia a szerszámtervezésben

3D modelleket készíthet a szerszámokról, hogy megnézze, hogyan fognak működni, és felismerje a meghibásodásuk korai hatásait vagy számos turbulenciát, például a fémáramlást, a hűtést és a feszültséget. Különösen a számítógépes tervezés (CAD) és a számítógépes tervezés (CAE) eszközei a legnépszerűbbek. A CAD-szoftverek akár ±0,01 mm pontosságot is biztosítanak, míg a CAE több mint 95% sikerességi arányt kínál, és előre tudatja a tervezési hibákat.

2. Minőségbiztosítás

Minden iparág megköveteli a minőséget a gyártóktól, hogy megőrizze hírnevét vagy a termékek következetességét. A precíziós öntési szolgáltatásokban a nyersanyagoktól a végső ellenőrzésig ez nem elhanyagolható.

Közös módszerek:

- Ellenőrizze a kész alkatrészek méreteit. Ehhez számos mérőeszköz kerül forgalomba, amelyekkel a ±0,01 mm-es tűréshatárokat lehet ellenőrizni.

- A vizuális ellenőrzési folyamat megfelelő elvégzésével ellenőrizze az alkatrészek felületét, és nézze meg, hogy vannak-e repedések, törések vagy karcolások a javításukhoz.

- A roncsoló jellegű vizsgálatok közé tartozik a minták ellenőrzése, hogy működnek-e az előírt feltételek mellett vagy sem, például a mechanikai tulajdonságaik, például a szakítószilárdság.

Szabványok és tanúsítványok:

Fontos a megfelelő gyártási előírások betartása, valamint a megfelelő és egyenletes minőségű termék biztosítása. A minőségirányítási rendszerek biztosítása érdekében fogadjon el olyan ipari szabványokat, mint az ISO 9001 a feldolgozás során.

3. Ügyfél együttműködés

A gyártók és az ügyfelek közötti szoros együttműködés biztosítja a sikeres eredményeket. Beszélje meg tervezési elképzeléseit és az alkatrészek és szolgáltatásaik előnyben részesített méreteit a további tisztázás érdekében.

Ez az együttműködés lehetővé teszi továbbá, hogy a gyártók a gyárthatósági tervezést (Design for Manufacturability, DFM) alkalmazzák az öntéshez, csökkentve ezzel a költségeket és javítva a hatékonyságot.

Későbbi módosításokat és testreszabási ajánlatokat is kérhet tőlük, ahogyan azt az Aludiecasting is biztosítja. Ennek eredményeképpen minden erőfeszítése sikeres gyártáshoz és időben történő szállításhoz vezetett.

A precíziós öntési szolgáltatások alkalmazásai

Számos iparág van, ahol a gyártók nyomásos öntési eljárásokat alkalmaznak kivételes alkatrészeik előállításához. Ez az eljárás lehetővé teszi a dolgozók számára, hogy költséghatékony módon, figyelemre méltó következetességgel és precíz alkatrészekkel kielégítő eredményeket kapjanak.

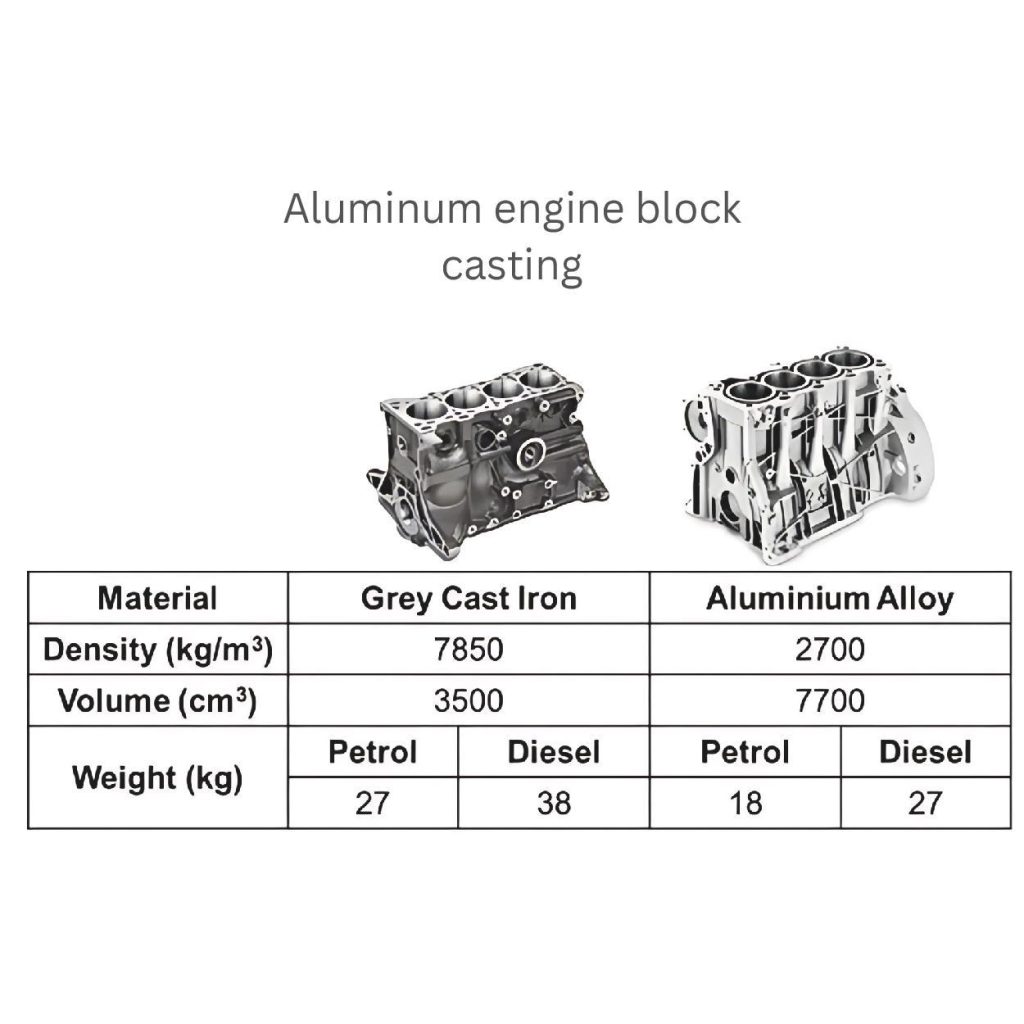

Autóipar:

Gyakran látni motorblokkokat, sebességváltóházakat és könnyűfém keréktárcsákat gépjárművekben vagy alkalmazásokban. Ezek az alkatrészek a leginkább kiemelt helyek. Ezeket precíziós öntéssel kell megtervezni a tartósság és a könnyűszerkezetes kialakítás érdekében, akár 20%-vel csökkentve a jármű tömegét.

Repülőgépipar:

A precíziós öntési szolgáltatásokkal a repülőgép-csatlakozók és konzolok a szűk tűrések (±0,05 mm) és a nagy szilárdságú jellemzők előnyeit élvezik. A gyártók az alternatívákhoz képest több vagy 40% magasabb fáradási ellenállású alkatrészeket tudnak készíteni.

Elektronika:

Az elektronikai alkatrészeknél a hűtőbordák és számos burkolat esetében az öntési eljárásokkal akár 150 W/m-K hőteljesítményt és hővezető képességet érnek el. Vezető vagy mágneses anyagokat használnak a készülékek és az emberek elektromágneses interferenciától való megóvására.

Fogyasztási cikkek:

A fogyasztási cikkek fogantyúi és keretei egyszerű használatot és bonyolult kialakítást biztosítanak. Az öntési technológiák erőssé teszik őket, és hozzáadják azt a képességet, hogy ellenálljanak az idő múlásával fellépő rozsdának. Korrózióállóságuk meghaladta az 500 órát a sós permetezéses tesztekben.

Orvostechnikai eszközök:

A gyártók biokompatibilis anyagot használnak sebészeti szerszámházak és képalkotó eszközök öntvényben történő gyártásához. Ezáltal az alkatrészek sterilizálhatóvá válnak, és elegendő funkciót biztosítanak a megbízható teljesítményhez.

Távközlés:

A bázisállomás alkatrészei és az antennaburkolat-szerű alkatrészek gyakran kültéri környezetben maradnak vagy vannak kitéve annak. Folyamatosan kemény elemekkel és igénybevételekkel találkoznak. Így a strapabíró anyagok stabilabbá teszik őket, és optimalizálják a csatlakoztathatóságukat.

Következtetés:

A precíziós öntési szolgáltatások mindenféle iparágban szükségesek ahhoz, hogy olyan funkciókat adjanak a részeknek, amelyek valóban növelik azok képességét és funkcionális teljesítményét. A fejlett eszközök használata és az alkatrészek megkövetelt minőségének biztosítása megelőzi a különböző alkatrészhibákat és egyéni problémákat. A csomagolással megkérdezzük Önt: Volt-e már dolga alkalmazási pontossággal a szerszámöntési projektjeiben? Milyen tapasztalatai voltak?

0 hozzászólás