Præcisionsstøbning skaber nøjagtige metaldele. Smeltet metal sprøjtes ind i genanvendelige forme. Det giver detaljerede og ensartede dele. Det giver snævre tolerancer og glat finish. Det er ideelt til fremstilling af store mængder. Præcisionsstøbning omfatter fremstilling af emner, der er ekstremt tæt på de ønskede dimensioner og den ønskede kvalitet med minimal afvigelse. Producenterne bruger matricer med specifikke former, hvor de fylder det smeltede metal, lægger pres på og lader det afkøle. Derefter åbner de formhalvdelene og fjerner den færdige eller halvfærdige del.

Core Precision Die Casting Services

1. Trykstøbning under højt tryk (HPDC)

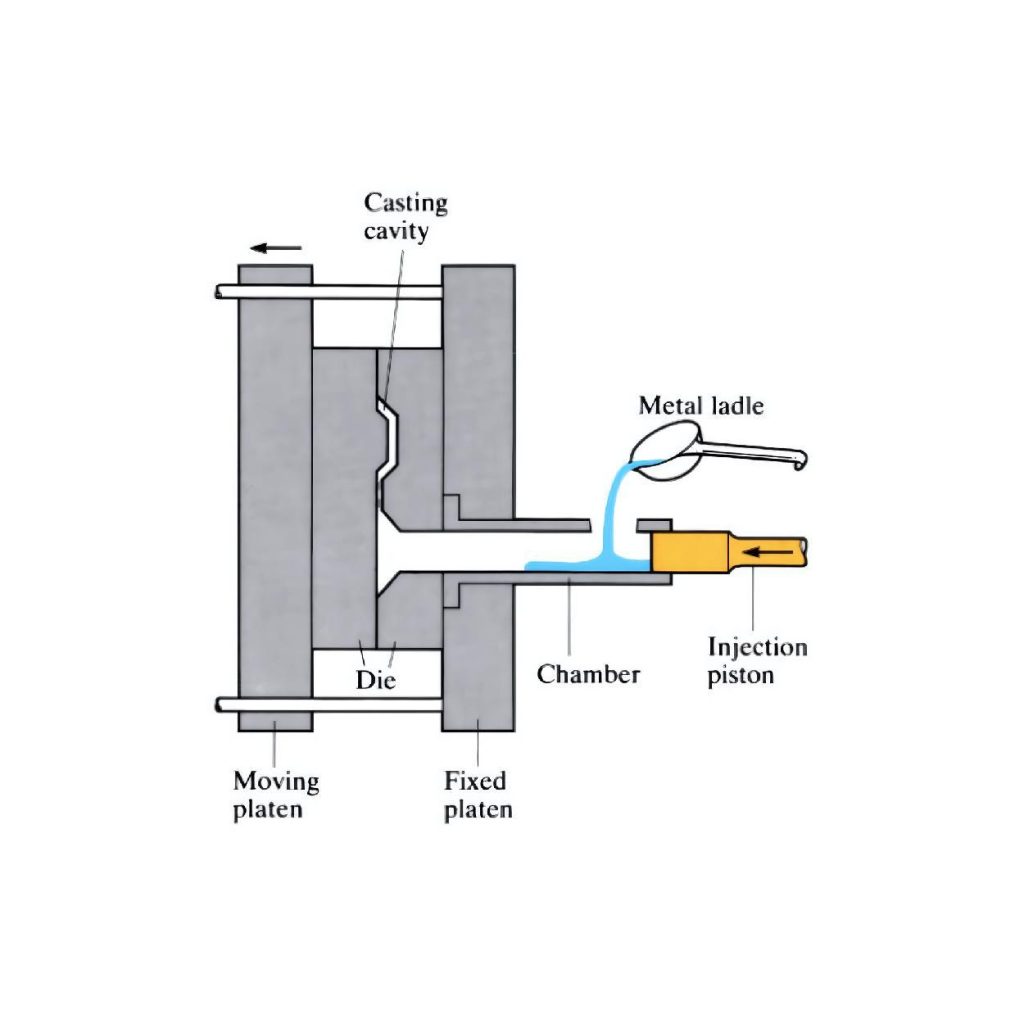

Trykstøbning under højt tryk gør det muligt for trykstøberen hurtigt at skabe store mængder af dele og tilføje kvalitative egenskaber. De anvender højt tryk til at sprøjte det smeltede metal ind i en stålform, som kaldes en matrice. Hvis formen er lavet af P20-værktøjsstål, betyder det, at den har en trækstyrke på 965-1.030 MPa. Dybest set er disse forme ofte 3 gange stærkere end dem af trykstøbte aluminiumslegeringer som A380. Denne legering har en trækstyrke på 324 MPa.

Sammenligning af materialer til højtryksstøbning (HPDC)

| Materiale | Trækstyrke (MPa) | Massefylde (g/cm³) |

|---|---|---|

| P20 værktøjsstål | 965-1,030 | 7.8-8.0 |

| A380 Aluminiumslegering | 324 | 2.71 |

Detaljer om processen:

Den Diecasters Hold formtemperaturen mellem 185°C og 200°C. Denne temperatur får metallet til at flyde passende i formen og sikrer optimal størkning. Derefter sprøjter de det smeltede metal hurtigt ind inden for 10 til 100 millisekunder og tvinger det med tryk på mellem 1.500 og 25.400 psi. Du skal opretholde alle de nødvendige parametre for at fylde formen helt og forhindre for tidlig størkning. På denne måde får du også støbning af høj kvalitet med overlegen finish og mekaniske egenskaber.

Retningslinjer for design

Godt design er meget vigtigt for trykstøbning. Det hjælper med at lave stærke og brugbare dele.

Fileter og radier:

Skarpe hjørner er svage punkter. De kan let revne. Afrundede hjørner, kaldet fileter og radier, er meget stærkere. En lille kurve på mindst 1 mm er god. Større kurver er endnu bedre. Kurver hjælper det smeltede metal med at flyde jævnt. De får også formen til at holde længere. Delene kommer også lettere ud af formen.

Væggens tykkelse:

Tykkelsen på delens vægge er vigtig. Den skal være den samme overalt. Hvis nogle dele er tykke, og andre er tynde, afkøles metallet ujævnt. Det kan give huller inde i emnet. Det kan også få delen til at bøje eller ændre form. Væggene skal være mellem 0,8 og 5 mm tykke. Det afhænger af, hvad emnet er lavet af, og hvor stort det er. Jævn tykkelse hjælper metallet med at flyde godt. Det gør også emnet stærkt.

Teknikker til kvalitetsforbedring:

Der er måder, hvorpå man kan gøre trykstøbte dele endnu bedre og mere holdbare.

Varmebehandling og formbelægning:

Varmebehandling er som at bage metallet. Det gør det stærkere og hårdere. Der kan lægges særlige belægninger på formen. Disse belægninger beskytter formen mod skader. De forhindrer også det smeltede metal i at klæbe til formen. Det gør, at formen holder længere og giver bedre dele.

Fælles udfordringer og løsninger:

Nogle gange er der problemer med trykstøbning. Der er måder at løse disse problemer på.

Vedligeholdelse af skimmelsvamp:

Skimmelsvampen skal renses og tages hånd om. Det er meget vigtigt. Rengøring fjerner metalstykker og snavs. Særlige sprays hjælper delene med at komme let ud. Formen skal tjekkes for skader som ridser eller revner. Hvis formen er beskadiget, skal den repareres. Gode ventilationsåbninger og køling inde i formen er også vigtigt. De hjælper med at fremstille dele hurtigt og uden fejl.

Retningslinjer for design af præcisionsstøbning

| Overvejelser om design | Anbefalet værdi |

|---|---|

| Filet og radius | ≥ 1 mm |

| Væggens tykkelse | 0,8-5 mm |

| Trækvinkel | 1-5° |

Fordele ved HPDC:

- HPDC leverer virkelig de bedste resultater med hurtige produktionshastigheder.

- Den kan skabe komplekse dele uden at øge komponentens vægt.

- Højtryksapplikationer indeholder optimale mekaniske egenskaber, som er vigtige for krævende applikationer.

- Du kan lave dele med tynde vægge med en mulighed for 0,40 mm, hvilket bidrager til vægtreduktion.

Trykstøbning af aluminiumslegering:

Aluminiumslegeringer har et højt styrke/vægt-forhold og kan beskytte dele mod rust og korrosion. Derfor foretrækker producenterne dette metal for at forbedre holdbarheden og imødekomme den alsidige efterspørgsel på tværs af brancher.

Læs også: Legeringer til trykstøbning af aluminium med høj styrke

Aluminiumslegeringens egenskaber

| Legering | Trækstyrke (MPa) | Massefylde (g/cm³) | Smeltepunkt (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30.000-40.000 psi | 2.68 | 540-595 |

Hvorfor aluminiumslegeringer udmærker sig:

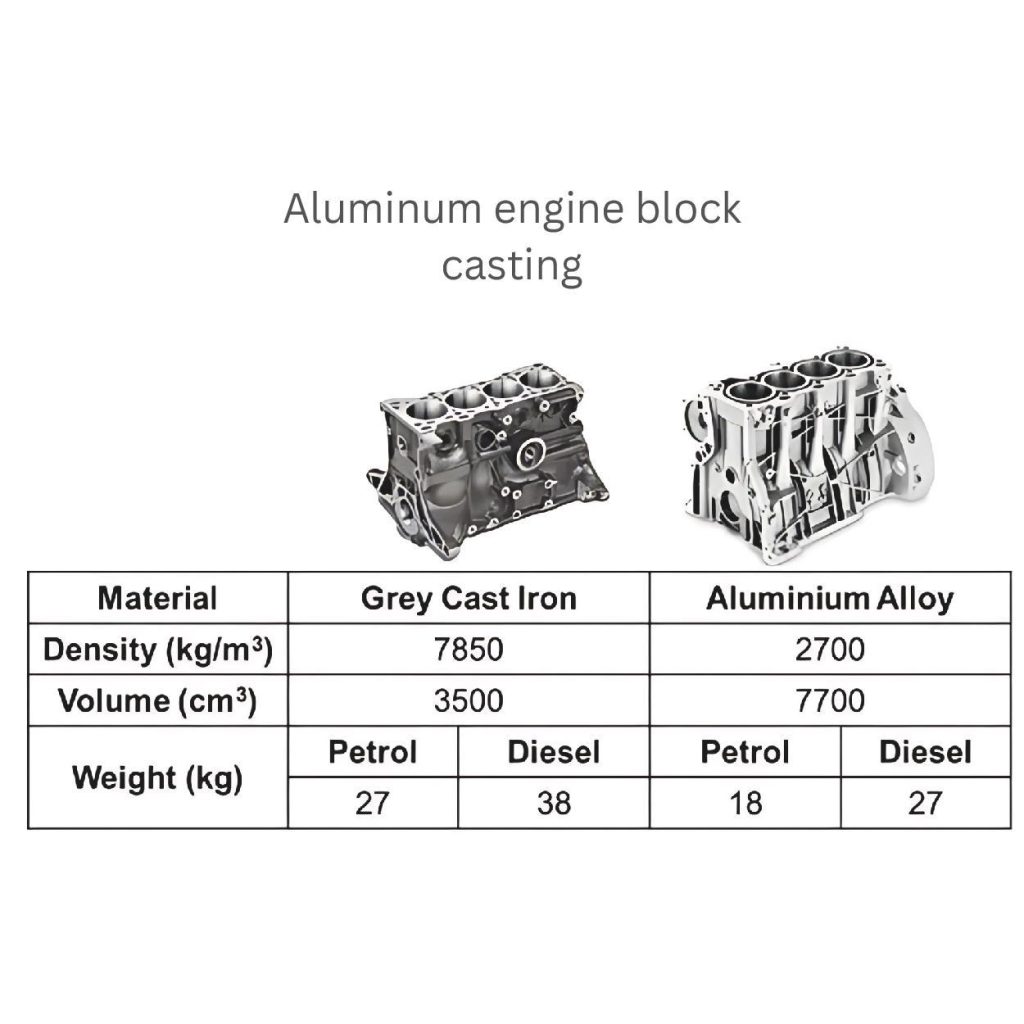

- Aluminium fjerner overdreven varme i dele som motorblokke og elektriske huse.

- Bil- og rumfartsindustrien bruger i høj grad aluminium på grund af dets lavere vægt og tilstrækkelige styrke med en massefylde på 2,7 g/cm³.

- Det producerer et naturligt oxidlag, der beskytter, når delen udsættes for ilttoksicitet.

Almindelige aluminiumslegeringer:

- A380: Denne legering giver en balance mellem holdbarhed i dele og letvægtsegenskaber (2,71 g/cm³). Den kontrollerer også perfekt temperatureffekter op til 250 °C. Materialet smelter meget godt og flyder jævnt i formen og opretholder tryktætheden. Det er derfor, virksomheder bruger det til at lave deres komplicerede design og industrielle dele.

- A356: Materialet har en blanding af 7% silicium og 0,3% magnesium, da producenterne kombinerer det med dem. På grund af dette bliver metallet stærkere og tåler hård svejsning. Det håndterer også betydelig mekanisk stress under den tilsigtede brug af dele med trækstyrke fra 30.000 til 40.000 psi.

Andre metallegeringer:

Ud over det udbredte aluminiumsmateriale bruger producenterne andre metaller til trykstøbning på grund af deres unikke egenskaber til bestemte anvendelser.

Andre egenskaber for metallegeringer

| Legering | Trækstyrke (MPa) | Massefylde (g/cm³) | Smeltepunkt (°C) |

|---|---|---|---|

| Magnesiumlegering | 20.000-34.000 psi | 1.74 | 450-650 |

| Zinklegering | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Kobberbaseret legering | 40.000-60.000 psi | 8.5-9.0 | 900-1,000 |

Magnesiumlegeringer

Når vi taler om magnesiumlegeringer, er det overraskende lettere end aluminium, måske omkring 33%. Densiteten af dette metal er 1,74 g/cm³. Den maksimale mængde stress, det kan holde til, er ca. 20.000 til 34.000 psi. Magnesium er også godt til at opretholde de strukturelle lydgivere under stress til letvægtsbiler og elektroniske dele.

Zinklegeringer

Hvis du vil lave dele, der kan bevare deres præcise former og størrelser over tid, er zinklegeringer en mulighed. Du kan lave indviklede designs, som normalt ikke er præcise, men som fungerer korrekt. Dette materiale kan opnå snævre tolerancer, der er egnede til CNC, såsom ±0,001 tommer (±0,025 mm). Det bruges i emner som tandhjul, konnektorer og præcisionskomponenter.

Kobberbaserede legeringer

Kobberbaserede legeringer som messing har en god evne til at overføre varme fra en del til en anden (op til 401 W/m-K). Det kan let føre elektricitet gennem et stof, da det har elektrisk ledningsevne (ca. 56% i den internationale standard for glødet kobber). Så det er derfor, dette materiale kan bruges til at lave VVS-armaturer og overordnede elektriske stik.

2. Præcisions-CNC-bearbejdning

CNC-maskiner med numerisk kontrol er de mest populære opsætninger. Her har operatøren forprogrammeret indstillingerne og installeret software. Denne programmering og software fortæller maskinen, hvad den skal gøre på det rigtige trin for at fuldføre produktionsopgaven.

Rolle i trykstøbning:

Du kan kombinere din trykstøbningsproces med CNC-bearbejdning efter de første trin. Det kan hjælpe dig med at fremstille produkter, der består af mange indbyrdes forbundne dele. Denne integration tilføjer snævre tolerancer i dele, typisk ±0,005 tommer (±0,127 mm) i metal og ±0,01 tommer (±0,254 mm) i plast. Desuden skaber den glatte overflader i dele med en sandsynlighed på Ra 1-2 mikrometer.

Sådan fungerer CNC:

Lad os se, hvordan det fungerer. Operatører indstiller normalt softwarekontrollerede operationer som fræsning, boring og gevindskæring.

F.eks. fjerner fræsning materiale for at fremstille flade overflader, slidser eller hårde 3D-designs på en pæn måde. Hastigheden ved fræsning varierer fra 500 til 20.000 RPM, men kan også afhænge helt af materialet.

Hvis dit emnedesign omfatter huller, kan CNC-værktøjer bore dem med diametre helt ned til 0,1 mm. De bruger kontrollerede fremføringshastigheder på 50 og op til 3000 mm/min.

Lav gevind i disse borehuller via gevindskæringstrinnet i CNC. Det passer til skruer eller bolte med gevindhøjder helt ned til 0,5 mm.

3. Specialfremstilling af metal

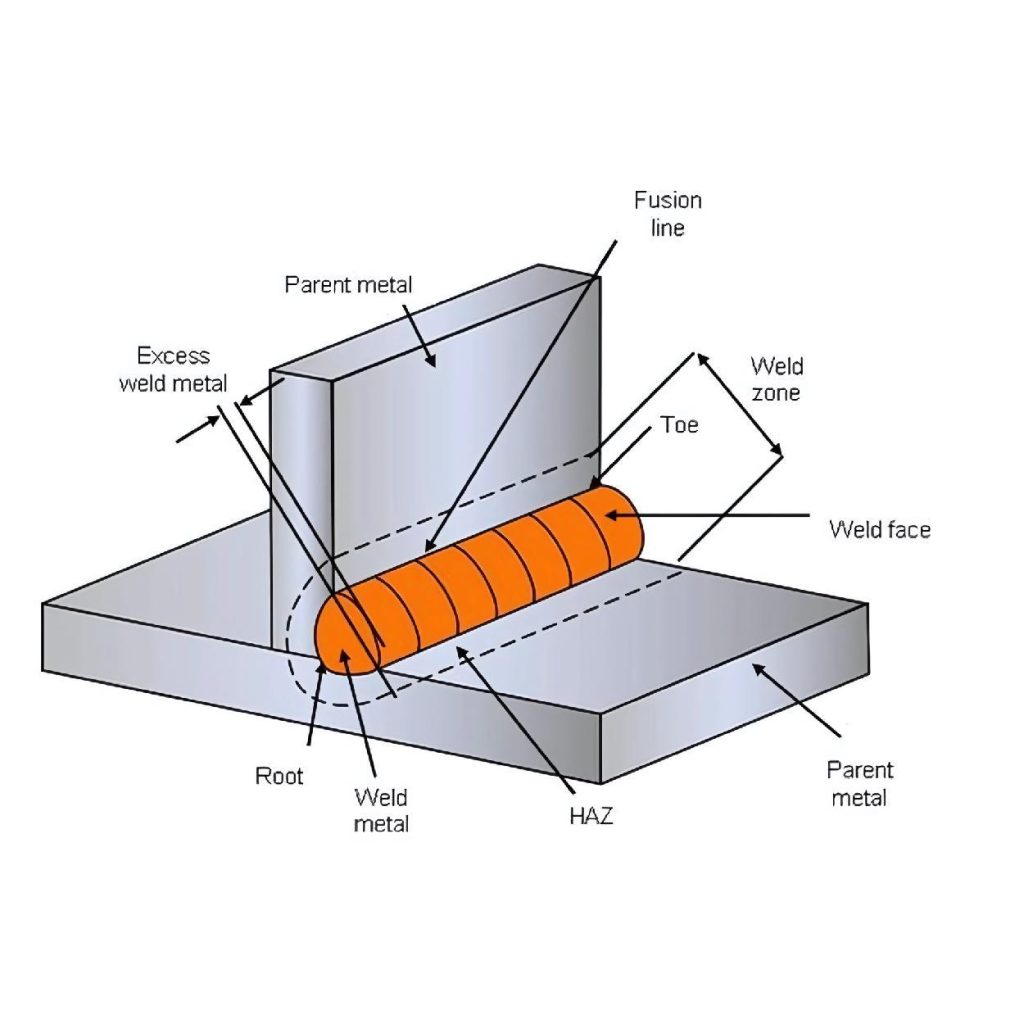

Specialfremstilling af metal omfatter forskellige trin for yderligere at øge emnets egenskaber. Disse processer, som f.eks. svejsning og bukning, samler forskellige dele af produkter og gør dem brugbare.

Teknikeren indstiller normalt temperaturer fra 1.500 °C til 2.500 °C for at svejse metaldele. Det er en perfekt løsning til at lave samlinger af flere dele, som pålideligt øger styrken med op til 70.000 psi.

Under bukkeprocessen bøjer kantpresserne delene med kræfter på op til 200 tons. Denne proces kan omdanne det flade metal til forskellige former, og håndtagsmaterialet bliver tykkere fra 0,5 mm til 20 mm.

Vigtige aspekter af præcisionsstøbning

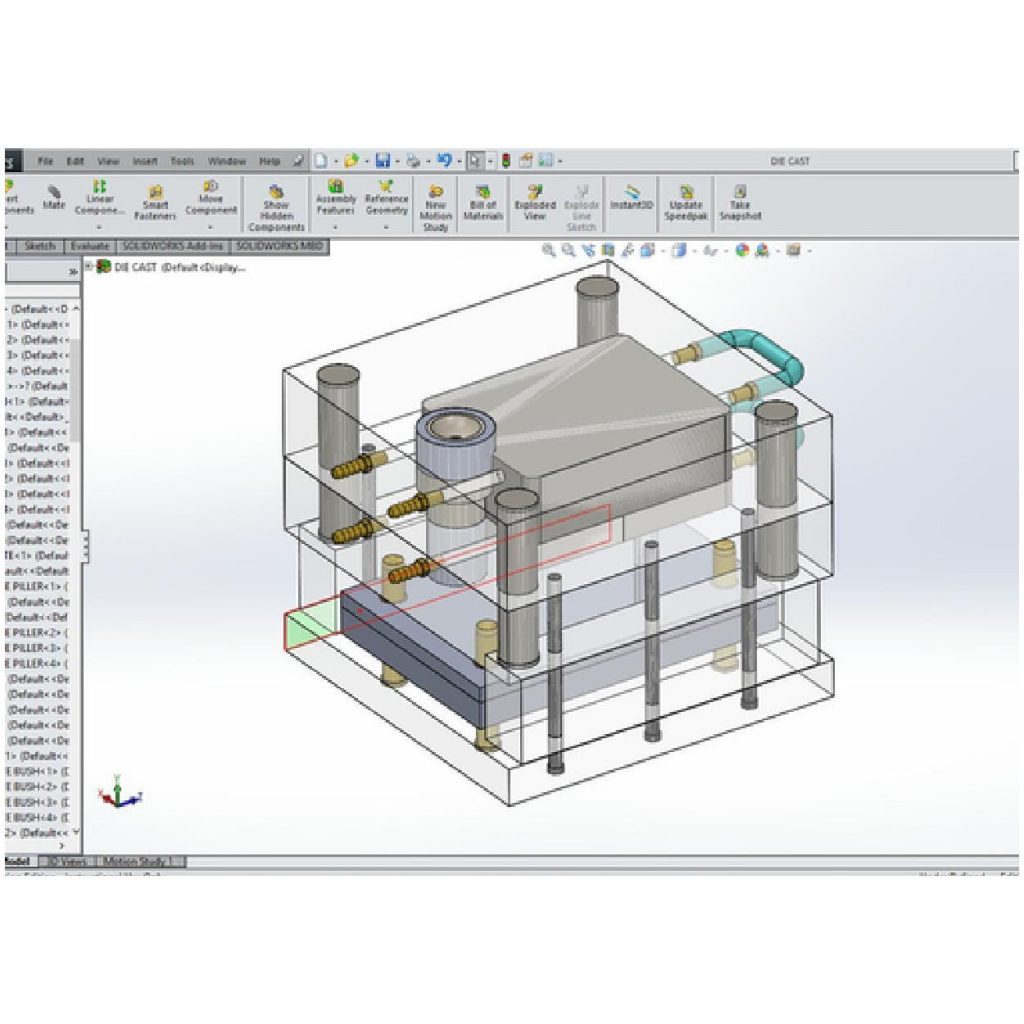

1. Design af værktøj

Værktøjssystemer i trykstøbning ligger helt på deres designbasis. De er en vigtig del af matricen og kan påvirke produktprofilerne. Korrekt valg af værktøjsdesign giver dig mulighed for at gøre produktet mere funktionelt og med nøjagtige former og funktioner.

Overvejelser om værktøjsdesign

| Overvejelser om design | Anbefalet værdi |

|---|---|

| Valg af materiale | H13 værktøjsstål eller tilsvarende |

| Design af kølekanal | Jævn fordeling, 200°C temperatur |

| Design af porte og løbere | 0,5-2 mm tykkelse, optimeret flowkontrol |

Vigtige overvejelser:

Valg af materiale:

Producenten bruger mere robuste materialer af høj kvalitet til at fremstille matricer til metal, så de kan modstå varme på op til 700 °C og tryk på over 20.000 psi uden at deformeres. Deres foretrukne løsning ender generelt med stål H13 eller andre varmebestandige legeringer.

Design af kølekanal:

Kølekanaler spreder varmen fra formene, hvis emnet bliver fast. Fordel disse kanaler jævnt rundt om formen, og hold en temperatur på omkring 200 °C. Det forhindrer, at din del går i stykker og revner under udstødningen.

Design af porte og løbere:

Støbemaskinerne bruger port- og løbesystemer i matricerne til at få smelten til at flyde bedre, da de kontrollerer deres bevægelse. Ved at tilføje de nødvendige funktioner til designet kan man undgå problemer under flowprocessen og reducere antallet af fejl. For at opnå nøjagtig flowkontrol kan du begynde med portdimensioner, der varierer fra 0,5 mm til 2 mm i tykkelse.

Design af udskydningssystem:

Under udtagningsprocessen er udstødningsmekanismen og udstødningsstifterne nyttige værktøjer. De hjælper dig med at fjerne den færdige del på en sikker måde. Du kan placere dem inde i matricer i reserve- eller ekstraområder uden at ødelægge designfunktioner.

Teknologi i værktøjsdesign

Du kan lave 3D-modeller af matricer for at se, hvordan de vil fungere, og opdage tidlige effekter af fejl eller forskellige turbulenser som metalflow, afkøling og stress. Især computerstøttet design (CAD) og computerstøttet ingeniørarbejde (CAE) er de mest populære værktøjer. CAD-software giver en nøjagtighed på op til ±0,01 mm, mens CAE tilbyder en succesrate på over 95% og fortæller dig om designfejlene på forhånd.

2. Kvalitetssikring

Alle brancher kræver kvalitet fra deres producenter for at opretholde deres omdømme eller konsistens i produkterne. Inden for præcisionsstøbning, fra råmaterialer til afsluttende inspektioner, kan dette ikke overses.

Almindelige metoder:

- Kontroller dimensionerne på de færdige dele. Til dette formål findes der adskillige måleværktøjer på markedet, som kan kontrollere tolerancer inden for ±0,01 mm.

- Ved at udføre den visuelle inspektionsproces korrekt skal du kontrollere overfladen på delene og se, om der er revner, brud eller ridser, så du kan reparere dem.

- Destruktive typer af test omfatter prøver, der kontrollerer, om de fungerer under de krævede betingelser eller ej, som f.eks. deres mekaniske egenskaber som trækstyrke.

Standarder og certificeringer:

Det er vigtigt at følge de korrekte produktionsregler og levere det rigtige produkt af ensartet kvalitet. Vedtag industristandarder som ISO 9001 i din forarbejdning for at sikre kvalitetsstyringssystemer.

3. Samarbejde med klienter

Et tæt samarbejde mellem producenter og kunder sikrer vellykkede resultater. Diskuter dine designideer og foretrukne dimensioner på dele og deres ydelser for at få yderligere klarhed.

Dette samarbejde vil også gøre det muligt for producenterne at anvende Design for Manufacturability (DFM) til støbning, hvilket reducerer omkostningerne og forbedrer effektiviteten.

Du kan også bede dem om senere ændringer og tilpasningstilbud, som Aludiecasting giver. Resultatet er, at alle dine anstrengelser for at gøre dette har ført til en vellykket produktion og rettidig levering.

Anvendelser af præcisionsstøbning

Der er mange industrier, hvor producenter bruger trykstøbningsprocesser til at fremstille deres enestående dele. Denne proces giver medarbejderne mulighed for at få tilfredsstillende resultater med bemærkelsesværdig konsistens og præcise dele på en omkostningseffektiv måde.

Biler:

Man ser ofte motorblokke, gearkasser og alufælge i biler eller applikationer. Disse dele er de mest fremhævede steder. De skal designes med præcisionsstøbning for at sikre holdbarhed og letvægtsdesign, hvilket reducerer køretøjets vægt med op til 20%.

Luft- og rumfart:

Med præcisionsstøbning drager flyforbindelser og beslag fordel af snævre tolerancer (±0,05 mm) og højstyrkeegenskaber. Producenterne kan fremstille dele med mere eller 40% højere udmattelsesmodstand sammenlignet med alternativer.

Elektronik:

I elektroniske dele bruger kølelegemer og flere kabinetter trykstøbningsprocedurer til at opnå termisk effektivitet og ledningsevne på op til 150 W/m-K. De bruger ledende eller magnetiske materialer til at beskytte apparater og mennesker mod elektromagnetisk interferens.

Forbrugsgoder:

Håndtagene og rammerne i forbrugsvarer er både brugervenlige og har et indviklet design. Trykstøbningsteknologier gør dem stærke og tilføjer evnen til at modstå enhver form for rust, der opstår med tiden. Deres korrosionsbestandighed oversteg 500 timer i salttågetest.

Medicinsk udstyr:

Producenterne bruger biokompatible materialer til at fremstille huse til kirurgiske værktøjer og billeddannende enheder i trykstøbning. Det gør delene sterile og giver nok funktioner til pålidelig ydeevne.

Telekommunikation:

Dele til basestationer og antenneskabslignende dele forbliver eller udsættes ofte for udendørs miljøer. De møder konstant barske elementer og stress. Så robuste materialer gør dem stabile og optimerer deres tilslutningsmuligheder.

Konklusion:

Præcisionsstøbningstjenester er nødvendige i alle slags industrier for at give funktioner i dele, der virkelig forbedrer deres evne og funktionelle ydeevne. Brug af avancerede værktøjer og sikring af den krævede kvalitet i dele forhindrer forskellige delfejl og brugerdefinerede problemer. Ved indpakning spørger vi dig: Har du nogensinde været nødt til at beskæftige dig med applikationspræcision i dine trykstøbningsprojekter? Hvad var din erfaring?

0 kommentarer