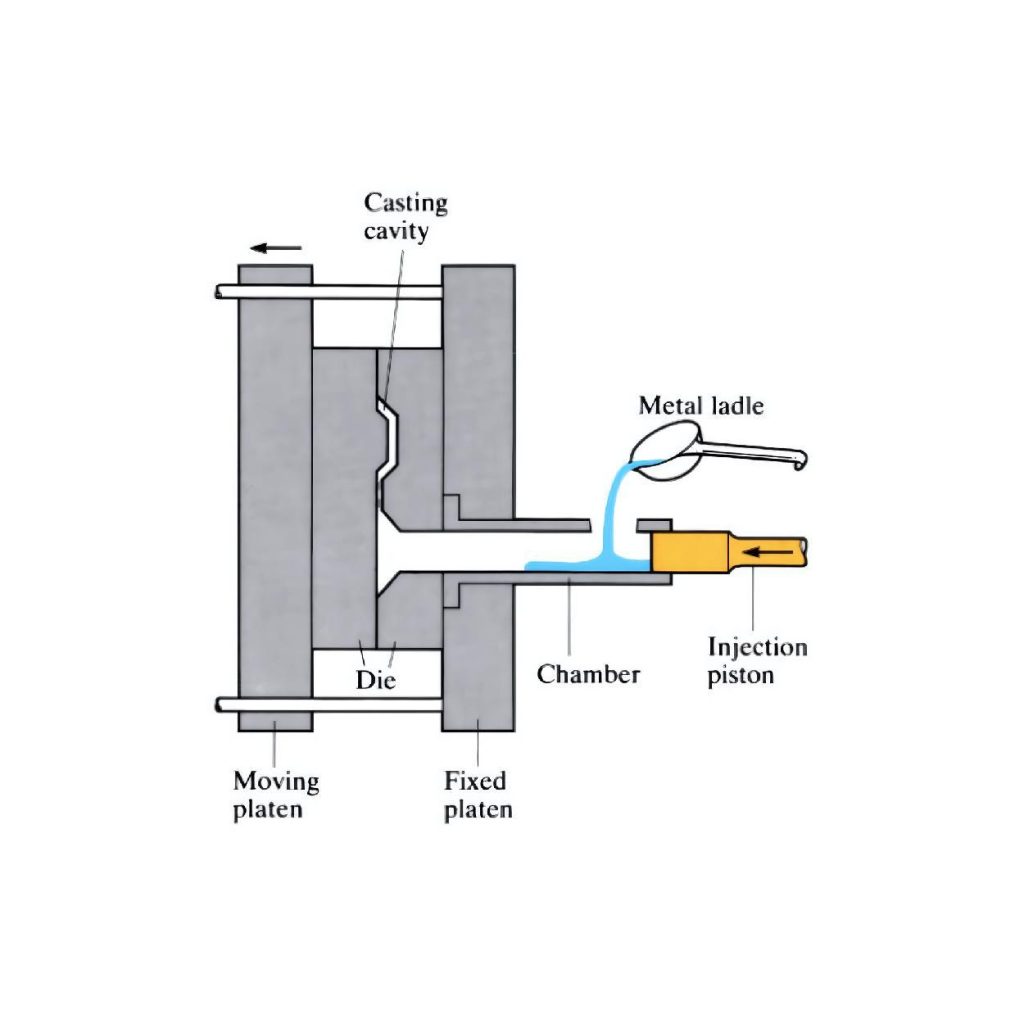

Tarkkuusvalu luo tarkkoja metalliosia. Sula metalli ruiskutetaan uudelleenkäytettäviin muotteihin. Näin saadaan aikaan yksityiskohtaisia ja johdonmukaisia osia. Se tarjoaa tiukkoja toleransseja ja sileää viimeistelyä. Se sopii erinomaisesti suurten määrien valmistukseen. Tarkkuusvalupalveluihin kuuluu sellaisten kappaleiden luominen, jotka ovat erittäin lähellä haluttuja mittoja ja laatua ja joiden poikkeama on minimaalinen. Valmistajat käyttävät erikoismuotoisia muotteja, joihin he panostavat sulan metallin, soveltavat painevoimaa ja jättävät sen jäähtymään. Sitten he avaavat muotin puolikkaat ja ottavat valmiin tai puolivalmiin kappaleen pois.

Core Precision Die Casting Services

1. Korkeapainevalu (HPDC)

Korkeapainevalu avulla muotinvalaja voi luoda nopeasti suuria määriä osia ja lisätä laadullisia ominaisuuksia. He ruiskuttavat sulatettua metallia korkealla paineella teräsmuottiin, jota kutsutaan muotiksi. Jos muotti on valmistettu P20-työkaluteräksestä, se tarkoittaa, että sen vetolujuus on 965-1 030 MPa. Periaatteessa nämä muotit ovat usein kolme kertaa vahvempia kuin A380:n kaltaisista painevaletuista alumiiniseoksista valmistetut muotit. Tämän seoksen vetolujuus on 324 MPa.

Korkeapainevalun (HPDC) materiaalivertailu

| Materiaali | Vetolujuus (MPa) | Tiheys (g/cm³) |

|---|---|---|

| P20 työkaluteräs | 965-1,030 | 7.8-8.0 |

| A380 alumiiniseos | 324 | 2.71 |

Prosessin yksityiskohdat:

The Diecasters pitää muotin lämpötila 185 °C:n ja 200 °C:n välillä. Tämä lämpötila virtaa metallia muotissa sopivasti ja varmistaa optimaalisen jähmettymisen. Sen jälkeen sulaa metallia ruiskutetaan nopeasti 10-100 millisekunnin kuluessa, jolloin paine vaihtelee 1 500 ja 25 400 psi:n välillä. Sinun on ylläpidettävä kaikkia tarvittavia parametreja, jotta muotti täyttyy kokonaan ja estetään ennenaikainen jähmettyminen. Näin saat myös korkealaatuisen valun, jossa on erinomaiset viimeistelyt ja mekaaniset ominaisuudet.

Suunnitteluohjeet

Hyvä suunnittelu on erittäin tärkeää painevalussa. Se auttaa tekemään vahvoja ja käyttökelpoisia osia.

Fileet ja säteet:

Terävät kulmat ovat heikkoja kohtia. Ne voivat halkeilla helposti. Pyöristetyt kulmat, joita kutsutaan fileiksi ja säteiksi, ovat paljon vahvempia. Pieni, vähintään 1 mm:n kaarevuus on hyvä. Suuremmat kaarevuudet ovat vielä parempia. Kaaret auttavat sulan metallin virtausta sujuvasti. Ne myös tekevät muotista kestävämmän. Osat tulevat myös helpommin ulos muotista.

Seinämän paksuus:

Kappaleen seinämien paksuus on tärkeää. Sen on oltava sama kaikkialla. Jos jotkin osat ovat paksuja ja toiset ohuita, metalli jäähtyy epätasaisesti. Tämä voi aiheuttaa reikiä osan sisälle. Se voi myös saada osan taipumaan tai muuttamaan muotoaan. Seinämien paksuuden tulisi olla 0,8 mm:n ja 5 mm:n välillä. Tämä riippuu siitä, mistä osa on tehty ja kuinka suuri se on. Tasainen paksuus auttaa metallia virtaamaan hyvin. Se tekee myös osasta vahvan.

Laadun parantamistekniikat:

On olemassa keinoja tehdä painevaletuista osista entistä parempia ja pitkäikäisempiä.

Lämpökäsittely ja pinnoitteet:

Lämpökäsittely on kuin metallin paistaminen. Se tekee siitä vahvemman ja kovemman. Muottiin voidaan laittaa erikoispinnoitteita. Nämä pinnoitteet suojaavat muottia vaurioilta. Ne estävät myös sulan metallin tarttumisen muottiin. Näin muotti kestää pidempään ja siitä saadaan parempia osia.

Yhteiset haasteet ja ratkaisut:

Joskus painevalussa on ongelmia. On olemassa keinoja näiden ongelmien korjaamiseksi.

Homeen huolto:

Home on puhdistettava ja siitä on huolehdittava. Tämä on erittäin tärkeää. Puhdistamalla poistetaan metallinpalaset ja lika. Erikoissuihkeilla osat irtoavat helposti. Muotti on tarkistettava vaurioiden, kuten naarmujen tai halkeamien, varalta. Jos muotti on vaurioitunut, se on korjattava. Hyvät tuuletusaukot ja jäähdytys muotin sisällä ovat myös tärkeitä. Ne auttavat valmistamaan osat nopeasti ja virheettömästi.

Tarkkuusvalun suunnitteluohjeet

| Suunnittelua koskevat näkökohdat | Suositeltu arvo |

|---|---|

| Säde ja säde | ≥ 1 mm |

| Seinämän paksuus | 0,8-5 mm |

| Luonnoskulma | 1-5° |

HPDC:n edut:

- HPDC tuottaa parhaat tulokset nopealla tuotantonopeudella.

- Sillä voidaan luoda monimutkaisia osia ilman, että komponentin paino kasvaa.

- Korkeapainesovellukset sisältävät optimaaliset mekaaniset ominaisuudet, jotka ovat tärkeitä vaativissa sovelluksissa.

- Voit valmistaa ohutseinäisiä osia, joiden seinämä voi olla jopa 0,40 mm, mikä vähentää painoa.

Alumiiniseosvalu:

Alumiiniseoksilla on hyvä lujuus-painosuhde, ja ne voivat suojata osia ruosteelta tai korroosiolta. Siksi valmistajat suosivat tätä metallia kestävyyden parantamiseksi ja monipuolisen kysynnän tyydyttämiseksi eri teollisuudenaloilla.

Lue myös: Korkea lujuus alumiini Die Casting seokset

Alumiiniseos ominaisuudet

| Metalliseos | Vetolujuus (MPa) | Tiheys (g/cm³) | Sulamispiste (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30,000-40,000 psi | 2.68 | 540-595 |

Miksi alumiiniseokset Excel:

- Alumiini poistaa liiallista lämpöä osista, kuten moottorilohkoista ja sähkökoteloista.

- Alumiinia käytetään paljon auto- ja ilmailuteollisuudessa, koska sen paino on pienempi ja lujuus on riittävä, sillä sen tiheys on 2,7 g/cm³.

- Se tuottaa luonnollisen oksidikerroksen suojan, kun osaan kohdistuu hapen myrkyllisyys.

Yleiset alumiiniseokset:

- A380: Tämä metalliseos tarjoaa tasapainon osien kestävyyden ja keveyden (2,71 g/cm³) välillä. Se myös hallitsee täydellisesti lämpötilavaikutukset 250 °C:een asti. Materiaali sulaa erittäin hyvin ja virtaa muotissa tasaisesti säilyttäen painetiiviyden. Siksi yritykset käyttävät sitä monimutkaisten mallien ja teollisten osien valmistukseen.

- A356: Materiaalin sekoitusominaisuudet ovat 7% piitä ja 0,3% magnesiumia, koska valmistajat yhdistävät sen niihin. Tämän ansiosta metallista tulee vahvempi ja se kestää kovaa hitsausta. Se kestää myös merkittävää mekaanista rasitusta osien käyttötarkoituksen aikana, joiden vetolujuus vaihtelee 30 000 ja 40 000 psi:n välillä.

Muut metalliseokset:

Yleisen alumiinimateriaalin lisäksi valmistajat käyttävät painevalussa muitakin metalleja, koska niillä on ainutlaatuisia ominaisuuksia tiettyihin sovelluksiin.

Muut metalliseoksen ominaisuudet

| Metalliseos | Vetolujuus (MPa) | Tiheys (g/cm³) | Sulamispiste (°C) |

|---|---|---|---|

| Magnesiumseos | 20,000-34,000 psi | 1.74 | 450-650 |

| Sinkkiseos | 25,000-40,000 psi | 6.6-7.0 | 380-420 |

| Kuparipohjainen seos | 40,000-60,000 psi | 8.5-9.0 | 900-1,000 |

Magnesiumseokset

Magnesiumseoksista puheen ollen, se on yllättävän kevyempi kuin alumiini, ehkä noin 33%. Tämän metallin tiheys on 1,74 g/cm³. Suurin jännitys, jonka se kestää, on noin 20 000-34 000 psi. Magnesium on myös hyvä säilyttämään rakenneäänet rasituksen alaisena kevyissä auto- ja elektroniikkaosissa.

Sinkkiseokset

Jos haluat valmistaa osia, jotka säilyttävät tarkan muotonsa ja kokonsa ajan myötä, sinkkiseokset ovat yksi vaihtoehto. Voit tehdä monimutkaisia malleja, jotka eivät yleensä ole tarkkoja mutta toimivat asianmukaisesti. Tällä materiaalilla voidaan saavuttaa CNC-järjestelmään soveltuvat tiukat toleranssit, kuten ±0,001 tuumaa (±0,025 mm). Sitä hyödynnetään esimerkiksi hammaspyörissä, liittimissä ja tarkkuuskomponenteissa.

Kuparipohjaiset seokset

Kuparipohjaisilla seoksilla, kuten messingillä, on hyvä kyky siirtää lämpöä osasta toiseen (jopa 401 W/m-K). Se pystyy helposti johtamaan sähköä aineen läpi, koska sillä on sähkönjohtavuus (noin 56% kansainvälisen hehkutetun kuparin standardin mukaan). Tämän vuoksi tätä materiaalia voidaan käyttää putkistojen ja yleisten sähköliittimien valmistukseen.

2. Tarkka CNC-työstö

Tietokoneohjatut CNC-koneet ovat suosituimpia kokoonpanoja. Niissä käyttäjä esiohjelmoi asetukset ja asentaa ohjelmiston. Tämä ohjelmointi ja ohjelmisto kertovat koneelle, mitä sen on tehtävä oikeassa vaiheessa valmistustehtävän suorittamiseksi.

Rooli painevalussa:

Voit yhdistää painevaluprosessin CNC-työstöön alkuvaiheiden jälkeen. Se voi auttaa sinua valmistamaan tuotteita, jotka koostuvat monista toisiinsa liitetyistä osista. Tämä integrointi lisää tiukkoja toleranssiominaisuuksia osiin, jotka ovat tyypillisesti ±0,005 tuumaa (±0,127 mm) metalleissa ja ±0,01 tuumaa (±0,254 mm) muovissa. Lisäksi se tekee sileät pinnat osiin, joiden todennäköisyys Ra 1-2 mikrometriä.

Miten CNC toimii:

Katsotaanpa, miten se toimii. Operaattorit asettavat yleensä ohjelmisto-ohjatut toiminnot, kuten jyrsinnän, porauksen ja kierteityksen.

Esimerkiksi jyrsintä poistaa materiaalia, jotta voidaan tuottaa tasaisia pintoja, uria tai vaikeita 3D-malleja siististi. Jyrsinnän nopeus vaihtelee 500 ja 20 000 kierroksen välillä, mutta se voi riippua täysin myös materiaalista.

Jos kappaleen suunnittelussa on reikiä, CNC-työkalut poraavat ne halkaisijaltaan jopa 0,1 mm:n kokoisiksi. Niissä käytetään kontrolloituja syöttönopeuksia 50 ja jopa 3000 mm/min.

Tee kierteet näihin porattuihin reikiin CNC:n kierteitysvaiheella. Siihen sopivat kiinnittimet tai pultit, joiden kierreväli on jopa 0,5 mm.

3. Custom Metal Fabrication

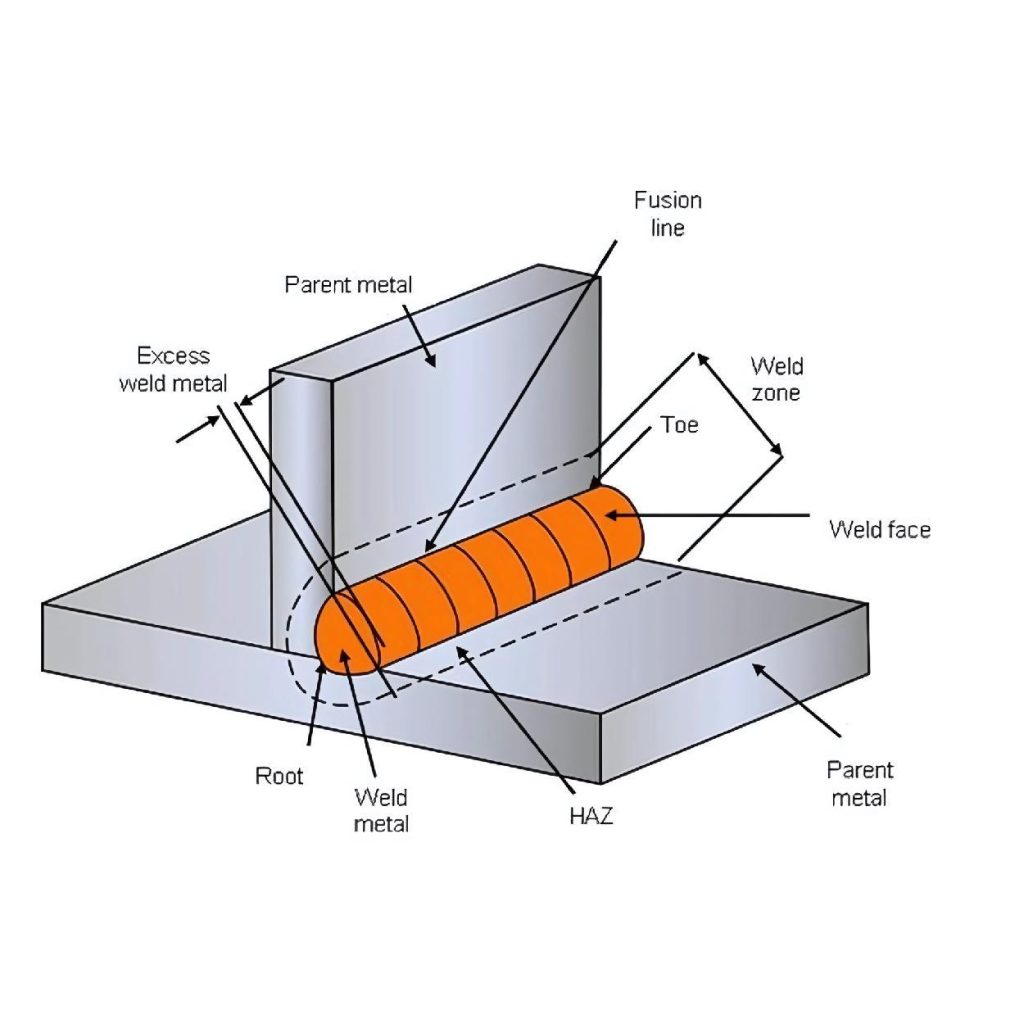

Räätälöity metallinvalmistus sisältää useita vaiheita, joilla osan ominaisuuksia voidaan parantaa entisestään. Näissä prosesseissa, kuten hitsauksessa ja taivutuksessa, kootaan yhteen tuotteiden eri osia ja tehdään niistä käyttökelpoisia.

Teknikko asettaa metalliosien hitsaamiseen yleensä lämpötilat, jotka vaihtelevat 1 500 °C:sta 2 500 °C:seen. Tämä on täydellinen ratkaisu useiden osien liitosten tekemiseen, sillä se lisää lujuutta luotettavasti jopa 70 000 psi:llä.

Taivutusprosessin aikana osat taivutetaan puristimilla ja taivutetaan jopa 200 tonnin voimin. Tällä prosessilla litteä metalli voidaan muuntaa erilaisiin muotoihin, ja kahvamateriaali paksuuntuu 0,5 mm:stä 20 mm:iin.

Tarkkuusvalun keskeiset näkökohdat

1. Työkalun suunnittelu

Työkalujärjestelmät perustuvat täysin niiden suunnitteluperusteisiin. Ne ovat tärkeä osa muottia ja voivat vaikuttaa tuotteen profiiliin. Työkalujen suunnittelun oikealla valinnalla voit tehdä tuotteesta toimivamman ja täsmällisen muotoisen ja ominaisuuksiltaan tarkan.

Työkalun suunnitteluun liittyviä näkökohtia

| Suunnittelua koskevat näkökohdat | Suositeltu arvo |

|---|---|

| Materiaalin valinta | H13-työkaluteräs tai vastaava |

| Jäähdytyskanavan suunnittelu | Tasainen jakautuminen, 200 °C:n lämpötila |

| Portin ja juoksuputken suunnittelu | 0,5-2 mm paksuus, optimoitu virtauksen säätö |

Tärkeimmät näkökohdat:

Materiaalin valinta:

Valmistaja käyttää laadukkaita ja kestävämpiä materiaaleja metallin muottien valmistukseen, jotta ne kestävät jopa 700 °C:n kuumuutta ja yli 20 000 psi:n painetta ilman muodonmuutoksia. Heidän suosikkivaihtoehtonsa päättyy yleensä teräkseen H13 tai muihin kuumuutta kestäviin seoksiin.

Jäähdytyskanavan suunnittelu:

Jäähdytyskanavat levittävät lämpöä muotista, jos kappaleesta tulee kiinteä. Jaa nämä kanavat tasaisesti muotin ympärille ja pidä lämpötila noin 200 °C:ssa. Näin estät kappaleen rikkoutumisen ja halkeilun ulosheittämisen aikana.

Portin ja juoksupyörän suunnittelu:

Muotinvalajat käyttävät muotissa portti- ja juoksupyöräjärjestelmiä, joiden avulla sulan virtausta voidaan hallita paremmin, kun ne ohjaavat niiden liikettä. Tarvittavien ominaisuuksien lisääminen suunnitteluun aiheuttaa ongelmia virtausprosessin aikana ja vähentää vikoja. Tarkan virtauksen hallinnan varmistamiseksi voit aloittaa porttimitoista, joiden paksuus vaihtelee 0,5 mm:stä 2 mm:iin.

Heittojärjestelmän suunnittelu:

Poistoprosessin aikana poistomekanismi ja poistotapit ovat hyödyllisiä työkaluja. Ne auttavat sinua poistamaan valmiin osan turvallisesti. Voit sijoittaa ne muottien sisälle vara- tai lisäalueille sotkematta suunnittelun ominaisuuksia.

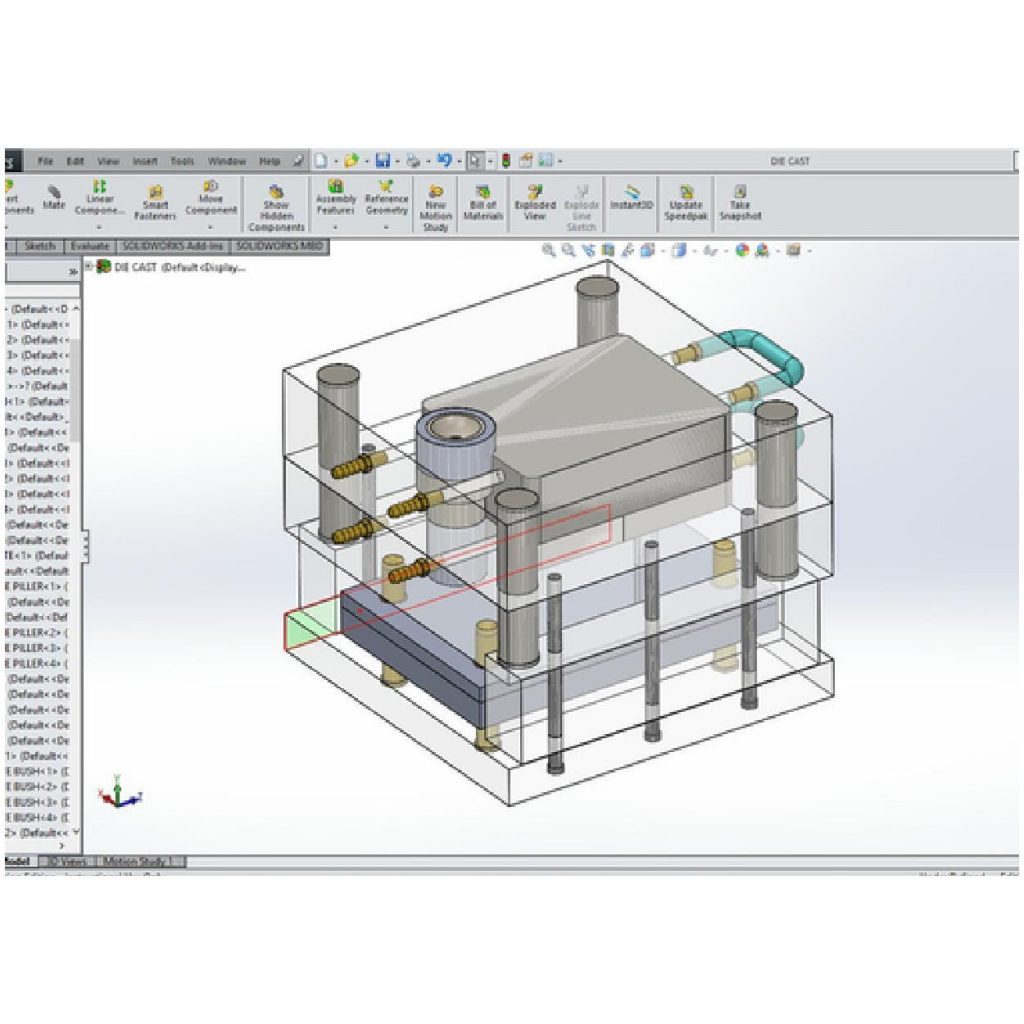

Teknologia työkalujen suunnittelussa

Voit tehdä 3D-malleja muotista nähdäksesi, miten ne toimivat, ja havaita niiden vikojen tai useiden turbulenssien, kuten metallivirtauksen, jäähdytyksen ja rasituksen, varhaiset vaikutukset. Erityisesti tietokoneavusteisen suunnittelun (CAD) ja tietokoneavusteisen suunnittelun (CAE) työkalut ovat suosituimpia. CAD-ohjelmiston tarkkuus on jopa ±0,01 mm, kun taas CAE-ohjelmiston onnistumisprosentti on yli 95%, ja se ilmoittaa suunnitteluvirheet etukäteen.

2. Laadunvarmistus

Jokainen teollisuudenala vaatii valmistajiltaan laatua säilyttääkseen maineensa tai tuotteidensa johdonmukaisuuden. Tarkkuusvalupalveluissa tätä ei voida jättää huomiotta raaka-aineista lopputarkastuksiin.

Yleiset menetelmät:

- Tarkista valmiiden osien mitat. Tätä varten markkinoilla on useita mittatyökaluja, joilla voidaan tarkastaa ±0,01 mm:n tarkkuudella olevat toleranssit.

- Kun teet visuaalisen tarkastusprosessin asianmukaisesti, tarkista osien pinta ja katso, onko niissä halkeamia, rikkoutumia tai naarmuja, jotta voit korjata ne.

- Tuhoavissa testaustyypeissä näytteistä tarkistetaan, toimivatko ne vaadituissa olosuhteissa vai eivät, kuten niiden mekaaniset ominaisuudet, kuten vetolujuus.

Standardit ja sertifikaatit:

Asianmukaisten valmistussäännösten noudattaminen ja oikean ja tasalaatuisen tuotteen tarjoaminen on tärkeää. Hyväksy ISO 9001:n kaltaiset alan standardit jalostuksessasi laadunhallintajärjestelmien varmistamiseksi.

3. Asiakasyhteistyö

Valmistajien ja asiakkaiden välinen tiivis yhteistyö takaa onnistuneet tulokset. Keskustele suunnitteluideoistasi ja haluamistasi osien mitoista ja niiden palveluista, jotta saat lisää selvyyttä.

Yhteistyön ansiosta valmistajat voivat myös käyttää valmistettavuussuunnittelua (Design for Manufacturability, DFM) valussa, mikä vähentää kustannuksia ja parantaa tehokkuutta.

Voit myös pyytää heiltä myöhempiä muutoksia ja räätälöintitarjouksia, kuten Aludiecasting tarjoaa. Tämän seurauksena kaikki ponnistuksesi ovat johtaneet onnistuneeseen tuotantoon ja oikea-aikaiseen toimitukseen.

Tarkkuusvalupalvelujen sovellukset

On monia teollisuudenaloja, joilla valmistajat käyttävät painevaluprosesseja poikkeuksellisten osiensa valmistamiseen. Tämän prosessin avulla työntekijät voivat saada tyydyttäviä tuloksia huomattavan johdonmukaisesti ja tarkkoja osia kustannustehokkaasti.

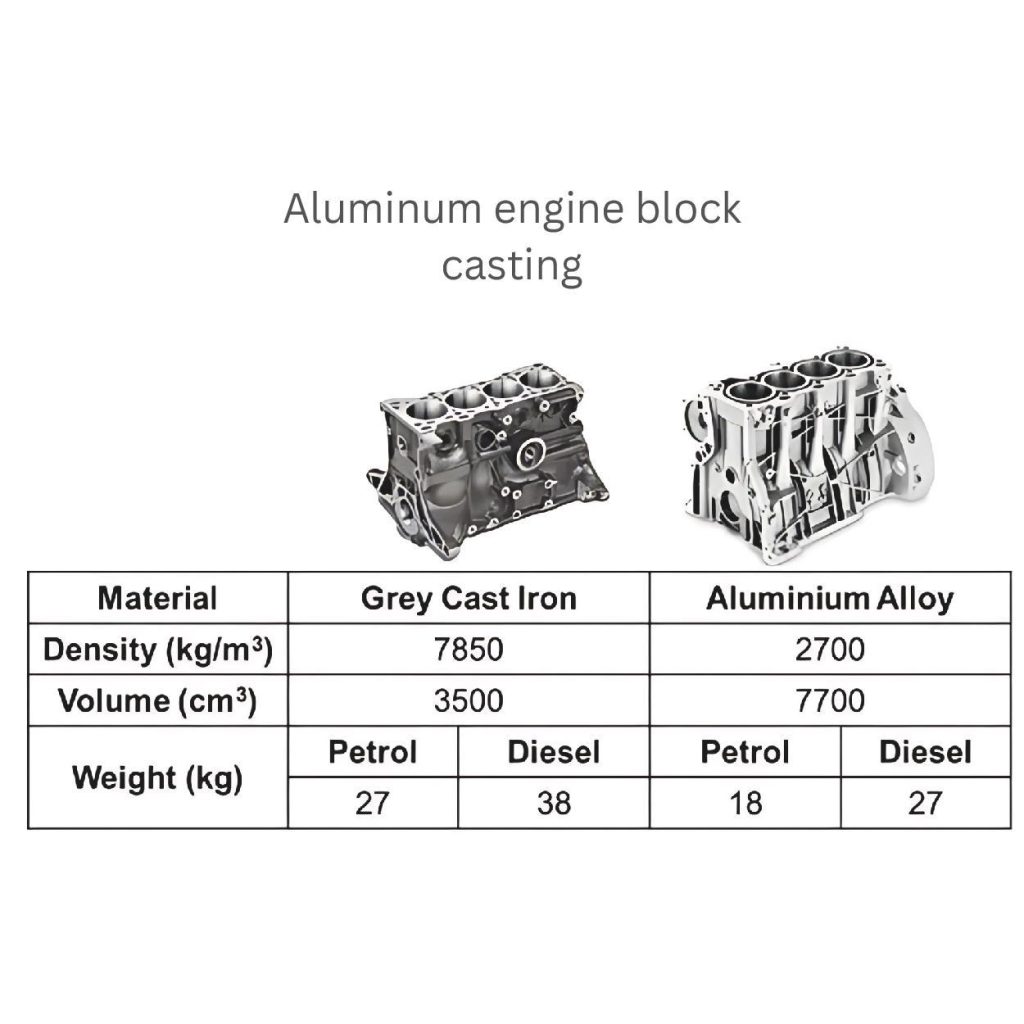

Autoteollisuus:

Moottorilohkoja, vaihteistokoteloita ja kevytmetallivanteita näkee usein ajoneuvoissa tai sovelluksissa. Nämä osat ovat korostetuimpia paikkoja. Ne on suunniteltava tarkkuusvalulla kestävyyden ja kevyen rakenteen varmistamiseksi, jolloin ajoneuvon paino voi pienentyä jopa 20%.

Ilmailu:

Tarkkuusvalupalveluiden ansiosta lentokoneiden liittimet ja kiinnikkeet hyötyvät tiukoista toleransseista (±0,05 mm) ja lujatoimisista ominaisuuksista. Valmistajat voivat valmistaa osia, joiden väsymiskestävyys on suurempi tai 40% suurempi kuin vaihtoehtojen.

Elektroniikka:

Elektroniikkaosissa, jäähdytyslevyissä ja useissa koteloissa käytetään painevalumenetelmiä, joilla saavutetaan jopa 150 W/m-K:n lämpötehokkuus ja lämmönjohtavuus. Niissä käytetään johtavia tai magneettisia materiaaleja suojaamaan laitteita ja ihmisiä sähkömagneettisilta häiriöiltä.

Kulutustavarat:

Kulutustavaroiden kahvat ja kehykset tarjoavat helppokäyttöisyyttä sekä monimutkaisia malleja. Muottiinvalutekniikat tekevät niistä vahvoja ja lisäävät niiden kykyä vastustaa kaikenlaista ruostetta, jota ajan mittaan esiintyy. Niiden korroosionkestävyys ylitti 500 tuntia suolasuihkutesteissä.

Lääkinnälliset laitteet:

Valmistajat käyttävät bioyhteensopivaa materiaalia kirurgisten työkalujen koteloiden ja kuvantamislaitteiden valmistukseen painevalussa. Tämä tekee osista steriloituvia ja tarjoaa riittävästi ominaisuuksia luotettavan suorituskyvyn takaamiseksi.

Televiestintä:

Tukiaseman osat ja antennikotelon kaltaiset osat jäävät usein ulkoilmaan tai altistuvat sille. Ne kohtaavat jatkuvasti ankaria elementtejä ja rasitusta. Siksi kestävät materiaalit tekevät niistä vakaita ja optimoivat niiden liitettävyyden.

Johtopäätökset:

Tarkkuusvalupalvelut ovat välttämättömiä kaikenlaisilla teollisuudenaloilla, jotta osille voidaan antaa ominaisuuksia, jotka todella parantavat niiden kykyä ja toiminnallisia ominaisuuksia. Kehittyneiden työkalujen käyttö ja vaaditun laadun varmistaminen osissa ehkäisee erilaisia osavikoja ja mukautettuja ongelmia. Käärimällä pyydämme sinua: Oletko koskaan joutunut käsittelemään sovellustarkkuutta painevaluprojekteissasi? Millaisia kokemuksia sinulla oli?

0 kommenttia