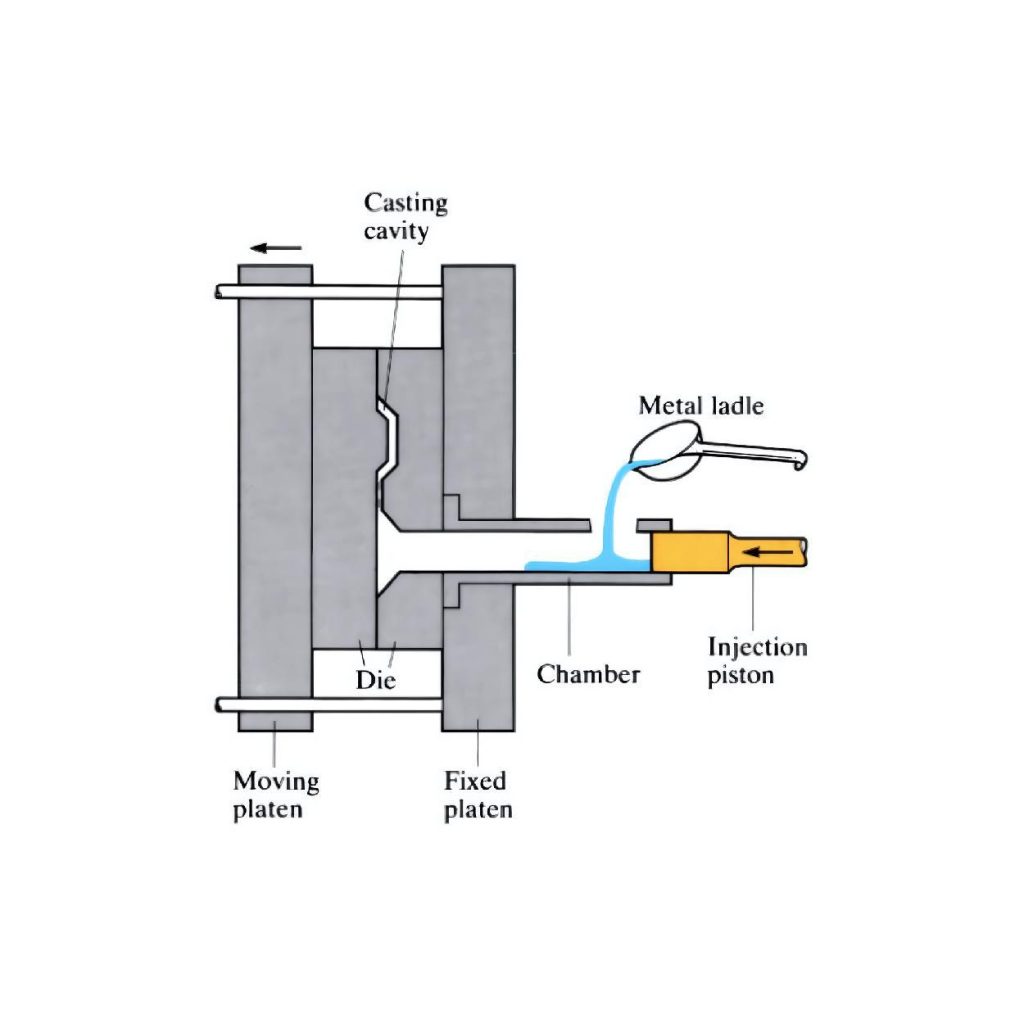

Precisie spuitgieten creëert nauwkeurige metalen onderdelen. Gesmolten metaal wordt in herbruikbare mallen gespoten. Dit produceert gedetailleerde en consistente onderdelen. Het biedt nauwe toleranties en een gladde afwerking. Het is ideaal voor productie in grote volumes. Precisie spuitgietdiensten omvatten het maken van stukken die extreem dicht bij de gewenste afmetingen en kwaliteit liggen met minimale afwijkingen. De fabrikanten gebruiken matrijzen met specifieke vormen waarin ze het gesmolten metaal opladen, druk uitoefenen en laten afkoelen. Daarna openen ze de matrijshelften en verwijderen ze het afgewerkte of halfafgewerkte onderdeel.

Kernprecisie spuitgietdiensten

1. Spuitgieten onder hoge druk (HPDC)

Spuitgieten onder hoge druk Hiermee kan de spuitgieter snel grote hoeveelheden onderdelen maken en kwalitatieve eigenschappen toevoegen. Ze passen hoge druk toe om het gesmolten metaal in een stalen mal te injecteren, die een matrijs wordt genoemd. Als de mal gemaakt is van P20 gereedschapsstaal, betekent dit dat het een treksterkte heeft van 965-1.030 MPa. In principe zijn deze mallen vaak 3 keer sterker dan die van gegoten aluminiumlegeringen zoals A380. Deze legering heeft een treksterkte van 324 MPa.

Vergelijking van materialen voor hogedrukgietwerk (HPDC)

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) |

|---|---|---|

| P20 gereedschapsstaal | 965-1,030 | 7.8-8.0 |

| A380 Aluminiumlegering | 324 | 2.71 |

Procesdetails:

De diecasters matrijstemperaturen tussen 185°C en 200°C houden. Bij deze temperatuur vloeit het metaal op de juiste manier in de mal en stolt het optimaal. Daarna injecteren ze het gesmolten metaal snel binnen 10 tot 100 milliseconden en forceren ze het met een druk van 1500 tot 25.400 psi. Je moet alle noodzakelijke parameters aanhouden om de mal volledig te vullen en voortijdige stolling te voorkomen. Op deze manier krijg je ook gietwerk van hoge kwaliteit met superieure afwerkingen en mechanische eigenschappen.

Ontwerprichtlijnen

Een goed ontwerp is heel belangrijk bij spuitgieten. Het helpt om sterke en bruikbare onderdelen te maken.

Filets en stralen:

Scherpe hoeken zijn zwakke plekken. Ze kunnen gemakkelijk barsten. Afgeronde hoeken, fillets en radii genoemd, zijn veel sterker. Een kleine ronding van minstens 1 mm is goed. Grotere rondingen zijn nog beter. Krommingen helpen het gesmolten metaal soepel te laten vloeien. Ze zorgen er ook voor dat de mal langer meegaat. De onderdelen komen ook makkelijker uit de mal.

Wanddikte:

De dikte van de wanden van het onderdeel is belangrijk. Die moet overal hetzelfde zijn. Als sommige onderdelen dik zijn en andere dun, koelt het metaal ongelijkmatig af. Dit kan gaten maken in het onderdeel. Dit kan gaten maken in het onderdeel. Ook kan het onderdeel buigen of van vorm veranderen. Wanden moeten tussen 0,8 mm en 5 mm dik zijn. Dit hangt af van waar het onderdeel van gemaakt is en hoe groot het is. Een gelijkmatige dikte zorgt ervoor dat het metaal goed vloeit. Het maakt het onderdeel ook sterk.

Technieken voor kwaliteitsverbetering:

Er zijn manieren om gegoten onderdelen nog beter te maken en langer mee te laten gaan.

Warmtebehandeling en matrijscoatings:

Warmtebehandeling is als het bakken van metaal. Het wordt sterker en harder. Er kunnen speciale coatings op de mal worden aangebracht. Deze coatings beschermen de mal tegen beschadiging. Ze zorgen er ook voor dat het gesmolten metaal niet aan de mal blijft plakken. Hierdoor gaat de mal langer mee en worden betere onderdelen gemaakt.

Gemeenschappelijke uitdagingen en oplossingen:

Soms zijn er problemen met spuitgieten. Er zijn manieren om deze problemen op te lossen.

Schimmelonderhoud:

De schimmel moet worden schoongemaakt en verzorgd. Dit is erg belangrijk. Schoonmaken verwijdert stukjes metaal en vuil. Met speciale sprays komen de onderdelen er gemakkelijk uit. De mal moet worden gecontroleerd op beschadigingen zoals krassen of scheuren. Als de mal beschadigd is, moet hij gerepareerd worden. Goede ventilatieopeningen en koeling in de mal zijn ook belangrijk. Ze helpen om snel en foutloos onderdelen te maken.

Ontwerprichtlijnen voor precisie spuitgietwerk

| Ontwerpoverwegingen | Aanbevolen waarde |

|---|---|

| Filet en radius | ≥ 1 mm |

| Wanddikte | 0,8-5 mm |

| Trekhoek | 1-5° |

Voordelen van HPDC:

- HPDC levert echt de beste resultaten met snelle productiesnelheden.

- Het kan complexe onderdelen maken zonder het gewicht van het onderdeel te verhogen.

- Hogedruktoepassingen hebben optimale mechanische eigenschappen, die belangrijk zijn voor veeleisende toepassingen.

- Je kunt onderdelen maken met een dunne wand met een mogelijkheid van 0,40 mm, wat bijdraagt aan gewichtsbesparing.

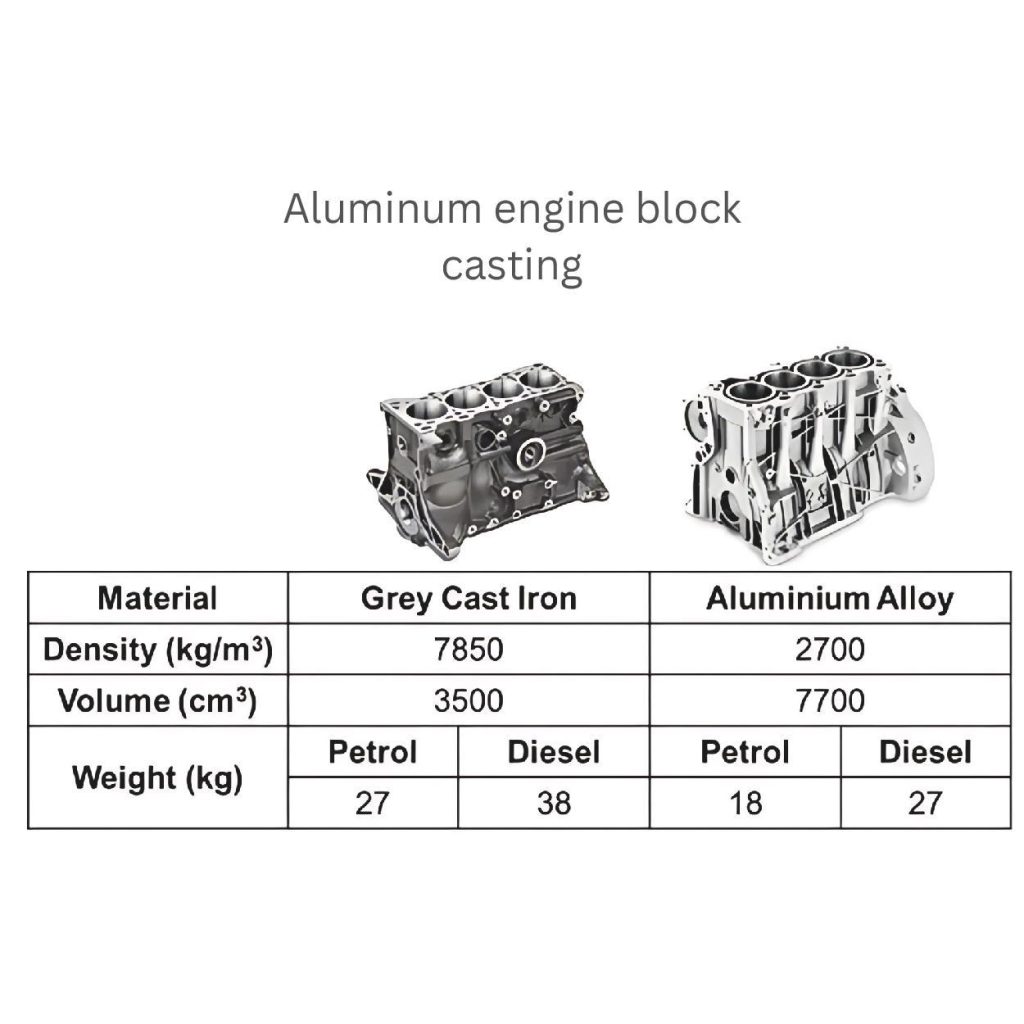

Spuitgietwerk van aluminiumlegering:

Aluminiumlegeringen hebben een goede verhouding tussen sterkte en gewicht en kunnen onderdelen beschermen tegen roest of corrosie. Daarom geven fabrikanten de voorkeur aan dit metaal om de duurzaamheid te verbeteren en te voldoen aan de veelzijdige vraag in verschillende industrieën.

Lees ook: Aluminium spuitgietlegeringen met hoge sterkte

Eigenschappen aluminiumlegering

| Alloy | Treksterkte (MPa) | Dichtheid (g/cm³) | Smeltpunt (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30.000-40.000 psi | 2.68 | 540-595 |

Waarom aluminiumlegeringen uitblinken:

- Aluminium verwijdert overmatige hitte in onderdelen zoals motorblokken en elektrische behuizingen.

- De auto- en luchtvaartindustrie maken veel gebruik van aluminium vanwege het lagere gewicht en de voldoende sterkte met een dichtheid van 2,7 g/cm³.

- Het produceert een natuurlijk oxidelaagschild wanneer het onderdeel wordt blootgesteld aan zuurstofvergiftiging.

Gebruikelijke aluminiumlegeringen:

- A380: Deze legering biedt een balans tussen duurzaamheid in onderdelen en lichtgewicht eigenschappen (2,71 g/cm³). Het houdt ook perfect temperatuureffecten onder controle tot 250 °C. Het materiaal smelt zeer goed en vloeit soepel in de matrijs met behoud van de drukdichtheid. Daarom gebruiken bedrijven het om hun ingewikkelde ontwerpen en industriële onderdelen te maken.

- A356: Het materiaal heeft de mixattributen van 7% silicium en 0,3% magnesium omdat de fabrikanten het ermee combineren. Hierdoor wordt het metaal sterker en kan het tegen een stootje bij het lassen. Het verwerkt ook aanzienlijke mechanische spanning tijdens het beoogde gebruik van onderdelen met een treksterkte variërend van 30.000 tot 40.000 psi.

Andere metaallegeringen:

Naast het gangbare materiaal aluminium gebruiken fabrikanten andere metalen in spuitgietwerk vanwege hun unieke eigenschappen voor bepaalde toepassingen.

Eigenschappen andere metaallegering

| Alloy | Treksterkte (MPa) | Dichtheid (g/cm³) | Smeltpunt (°C) |

|---|---|---|---|

| Magnesiumlegering | 20.000-34.000 psi | 1.74 | 450-650 |

| Zinklegering | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Koperlegering | 40.000-60.000 psi | 8.5-9.0 | 900-1,000 |

Magnesium legeringen

Over magnesiumlegeringen gesproken, het is verrassend lichter dan aluminium, misschien rond 33%. De dichtheid van dit metaal is 1,74 g/cm³. De maximale spanning die het kan weerstaan is ongeveer 20.000 tot 34.000 psi. Magnesium is ook goed in het behouden van de structuur onder spanning voor lichtgewicht auto- en elektronische onderdelen.

Zinklegeringen

Als je onderdelen wilt maken die na verloop van tijd hun precieze vormen en afmetingen kunnen behouden, dan zijn zinklegeringen een optie. Je kunt ingewikkelde ontwerpen maken die meestal niet precies zijn, maar wel goed functioneren. Dit materiaal kan nauwe toleranties bereiken die geschikt zijn voor CNC, zoals ±0,001 inch (±0,025 mm). Het wordt gebruikt in tandwielen, connectoren en precisiecomponenten.

Legeringen op basis van koper

Koperlegeringen zoals messing kunnen goed warmte overdragen van het ene onderdeel naar het andere (tot 401 W/m-K). Het kan gemakkelijk elektriciteit door een stof geleiden omdat het een elektrisch geleidingsvermogen heeft (ongeveer 56% van de International Annealed Copper Standard). Daarom kan dit materiaal worden gebruikt voor het maken van sanitair en algemene elektrische connectoren.

2. CNC precisiebewerking

CNC machines met numerieke besturing zijn de populairste opstellingen. Hierbij programmeert de operator de instellingen vooraf en installeert hij software. Deze programmering en software vertellen de machine wat hij in de juiste stap moet doen om de productietaak te voltooien.

Rol in spuitgieten:

Je kunt je spuitgietproces combineren met CNC-verspaning na de eerste stappen. Dit kan u helpen bij het maken van producten die uit veel onderling verbonden onderdelen bestaan. Deze integratie voegt nauwe toleranties toe aan onderdelen die meestal ±0,005 inch (±0,127 mm) zijn in metalen en ±0,01 inch (±0,254 mm) in kunststof. Bovendien maakt het gladde oppervlakken in onderdelen met een waarschijnlijkheid van Ra 1-2 micrometer.

Hoe CNC werkt:

Laten we eens kijken hoe het werkt. Operators stellen meestal softwaregestuurde bewerkingen in zoals frezen, boren en tappen.

Frezen verwijdert bijvoorbeeld materiaal om vlakke oppervlakken, sleuven of moeilijke 3D-ontwerpen netjes te produceren. De snelheid van frezen varieert van 500 tot 20.000 tpm, maar kan ook volledig afhankelijk zijn van het materiaal.

Als het onderdeelontwerp gaten bevat, dan boren CNC gereedschappen deze met diameters tot 0,1 mm. Ze gebruiken gecontroleerde aanzetten van 50 tot 3000 mm/min.

Maak schroefdraad in die boorgaten via de tapstap in CNC. Het is geschikt voor bevestigingsmiddelen of bouten met schroefdraadafstanden tot 0,5 mm.

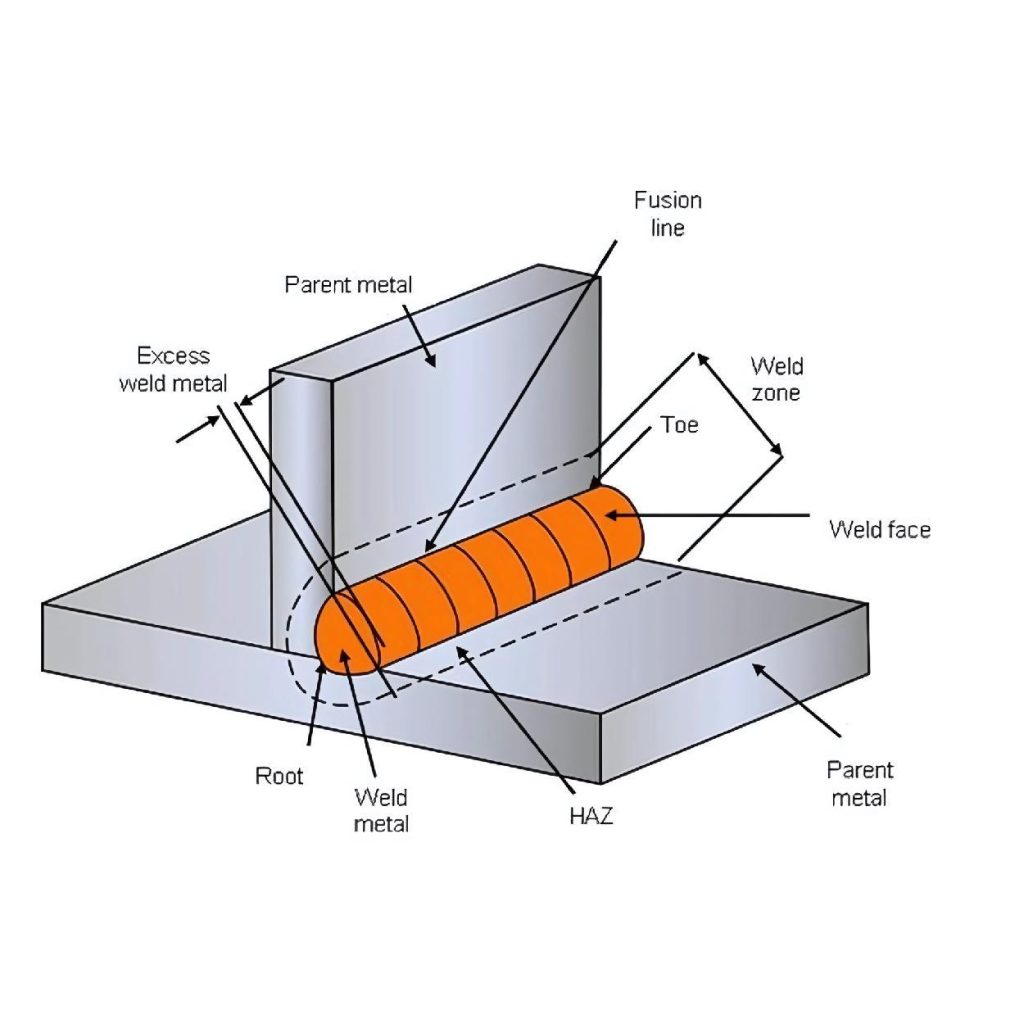

3. Metaalproductie op maat

Aangepaste metaalbewerking omvat verschillende stappen om de mogelijkheden van het onderdeel verder te vergroten. Deze processen, zoals lassen en buigen, assembleren verschillende onderdelen van producten, waardoor ze werkbaar worden.

De technicus stelt meestal temperaturen in tussen 1.500°C en 2.500°C om de metalen onderdelen te lassen. Dit is een perfecte oplossing voor het maken van verbindingen van meerdere onderdelen, waarbij de sterkte betrouwbaar wordt verhoogd met maximaal 70.000 psi.

Tijdens het buigproces buigen de onderdelen door middel van afkantpersen, waarbij krachten tot 200 ton worden uitgeoefend. Dit proces kan het platte metaal omzetten in verschillende vormen en het materiaal van de handgreep wordt dikker van 0,5 mm tot 20 mm.

Belangrijkste aspecten van precisie spuitgieten

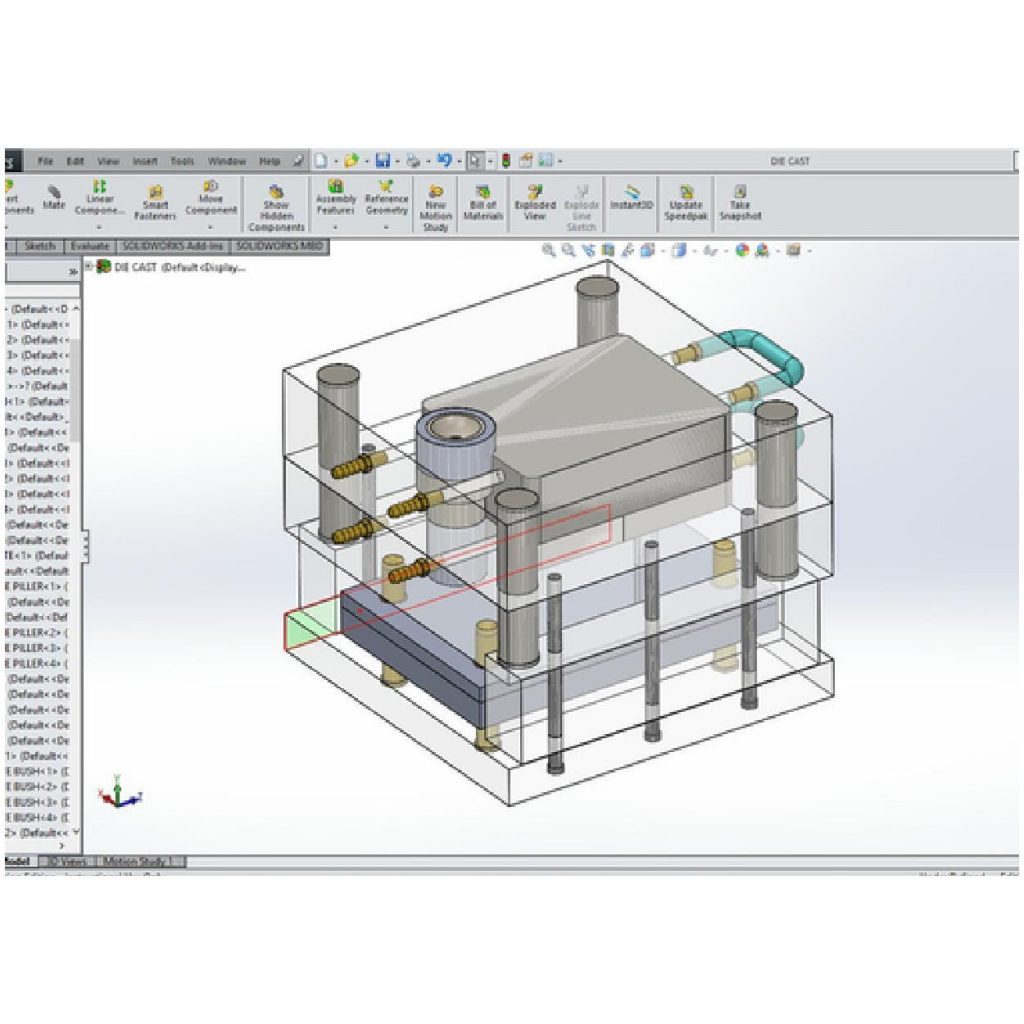

1. Gereedschapsontwerp

Gereedschapssystemen in spuitgietwerk zijn volledig gebaseerd op hun ontwerp. Ze zijn een essentieel onderdeel van de matrijs en kunnen de productprofielen beïnvloeden. Met de juiste selectie van het gereedschapontwerp kun je het product functioneler maken en preciezere vormen en eigenschappen geven.

Overwegingen bij het gereedschapontwerp

| Ontwerpoverwegingen | Aanbevolen waarde |

|---|---|

| Materiaalkeuze | H13 gereedschapsstaal of gelijkwaardig |

| Ontwerp koelkanaal | Gelijkmatige verdeling, 200°C temperatuur |

| Poort- en loperontwerp | 0,5-2 mm dikte, geoptimaliseerde stroomregeling |

Belangrijke overwegingen:

Materiaalkeuze:

De fabrikant gebruikt hoogwaardig en robuuster materiaal om matrijzen voor metaal te maken, zodat ze hitte tot 700 °C en een druk van meer dan 20.000 psi kunnen weerstaan zonder te vervormen. Hun voorkeur gaat meestal uit naar staal H13 of andere hittebestendige legeringen.

Ontwerp koelkanaal:

Koelkanalen verspreiden de warmte van de matrijzen als het onderdeel vast wordt. Verdeel deze kanalen gelijkmatig over de matrijs en handhaaf een temperatuur van ongeveer 200°C. Dit voorkomt dat je onderdeel breekt en barst tijdens het uitwerpen.

Poort- en loperontwerp:

De spuitgieters gebruiken poort- en runnersystemen in matrijzen om het gesmolten materiaal beter te laten stromen, omdat ze hun beweging controleren. Door de benodigde functies aan het ontwerp toe te voegen, worden problemen tijdens het stromingsproces voorkomen en defecten verminderd. Voor nauwkeurige stromingscontrole kun je beginnen met poortafmetingen van 0,5 mm tot 2 mm dikte.

Ontwerp uitwerpsysteem:

Tijdens het verwijderingsproces zijn het uitwerpmechanisme en de uitwerppennen nuttige hulpmiddelen. Ze helpen je om het afgewerkte onderdeel veilig te verwijderen. Je kunt ze in matrijzen plaatsen op reserve- of extra plaatsen zonder de ontwerpkenmerken te beïnvloeden.

Technologie in gereedschapsontwerp

Je kunt 3D-modellen maken van matrijzen om te zien hoe ze zullen werken en vroegtijdige effecten van defecten of verschillende turbulenties zoals metaalstroming, koeling en spanning te detecteren. Vooral computerondersteunde ontwerp- (CAD) en computerondersteunde engineeringtools (CAE) zijn populair. CAD software geeft een nauwkeurigheid tot ±0,01 mm, terwijl CAE een slagingskans van meer dan 95% biedt en je vooraf op de hoogte stelt van ontwerpfouten.

2. Kwaliteit

Elke industrie eist kwaliteit van haar fabrikanten om haar reputatie of consistentie in producten te behouden. Bij precisiegietdiensten, van grondstoffen tot eindinspecties, kan dit niet worden verwaarloosd.

Gebruikelijke methoden:

- Controleer de afmetingen van de afgewerkte onderdelen. Hiervoor zijn verschillende meetgereedschappen op de markt om toleranties tot ±0,01 mm te controleren.

- Door het visuele inspectieproces goed uit te voeren, controleer je het oppervlak van de onderdelen en kijk je of er scheuren, breuken of krassen zijn om ze te repareren.

- Bij destructieve soorten testen controleren de monsters of ze onder de vereiste omstandigheden werken of niet, zoals hun mechanische eigenschappen zoals treksterkte.

Normen en certificeringen:

Het is belangrijk om de juiste productievoorschriften op te volgen en het juiste product van consistente kwaliteit te leveren. Pas industriestandaarden zoals ISO 9001 toe in je proces om kwaliteitsmanagementsystemen te garanderen.

3. Samenwerking met klanten

Nauwe samenwerking tussen fabrikanten en klanten zorgt voor succesvolle resultaten. Bespreek uw ontwerpideeën en gewenste afmetingen van onderdelen en hun diensten voor meer duidelijkheid.

Door deze samenwerking kunnen de fabrikanten Design for Manufacturability (DFM) toepassen bij het gieten, waardoor de kosten dalen en de efficiëntie toeneemt.

Je kunt ze ook vragen om latere wijzigingen en maatwerkaanbiedingen, zoals Aludiecasting biedt. Zo hebben al uw inspanningen geleid tot een succesvolle productie en tijdige levering.

Toepassingen van precisie spuitgietdiensten

Er zijn veel industrieën waar fabrikanten spuitgietprocessen gebruiken om hun uitzonderlijke onderdelen te maken. Dit proces stelt werknemers in staat om bevredigende resultaten te krijgen met een opmerkelijke consistentie en nauwkeurige onderdelen op een kosteneffectieve manier.

Automobiel:

Je ziet vaak motorblokken, versnellingsbakken en lichtmetalen velgen in auto's of toepassingen. Deze onderdelen worden het meest benadrukt. Ze moeten worden ontworpen met precisiegietwerk voor duurzaamheid en lichtgewicht ontwerpen, waardoor het gewicht van het voertuig tot 20% wordt verlaagd.

Ruimtevaart:

Met precisie spuitgietdiensten profiteren vliegtuigconnectoren en -beugels van nauwe toleranties (±0,05 mm) en hoge sterkte. De fabrikanten kunnen onderdelen maken met meer of 40% hogere weerstand tegen vermoeiing in vergelijking met alternatieven.

Elektronica:

In elektronische onderdelen maken koellichamen en diverse behuizingen gebruik van spuitgietprocedures om thermische efficiëntie en geleidbaarheid tot 150 W/m-K te verkrijgen. Ze gebruiken geleidende of magnetische materialen om gadgets en mensen af te schermen tegen elektromagnetische interferentie.

Consumptiegoederen:

De handgrepen en frames in consumentengoederen bieden gebruiksgemak en ingewikkelde ontwerpen. De spuitgiettechnologieën maken ze sterk en zorgen ervoor dat ze bestand zijn tegen roest. Hun corrosiebestendigheid bedroeg meer dan 500 uur in zoutsproeitests.

Medische hulpmiddelen:

De fabrikanten gebruiken biocompatibel materiaal om behuizingen voor chirurgisch gereedschap en beeldvormingsapparaten te gieten. Hierdoor kunnen de onderdelen worden gesteriliseerd en beschikken ze over voldoende functies voor betrouwbare prestaties.

Telecommunicatie:

Onderdelen van basisstations en antennebehuizingen worden vaak blootgesteld aan de buitenlucht. Ze hebben voortdurend te maken met ruwe elementen en stress. Robuuste materialen maken ze dus stabiel en optimaliseren hun connectiviteit.

Conclusie:

De diensten van het precisiematrijzenafgietsel zijn noodzakelijk in allerlei industrieën om eigenschappen in deel te geven die werkelijk hun vermogen en functionele prestaties verbeteren. Door gebruik te maken van geavanceerde gereedschappen en de vereiste kwaliteit van onderdelen te garanderen, worden verschillende defecten en aangepaste problemen voorkomen. Bij het inpakken vragen we je: Heb je ooit te maken gehad met toepassingsprecisie in je spuitgietprojecten? Wat was uw ervaring?

0 reacties