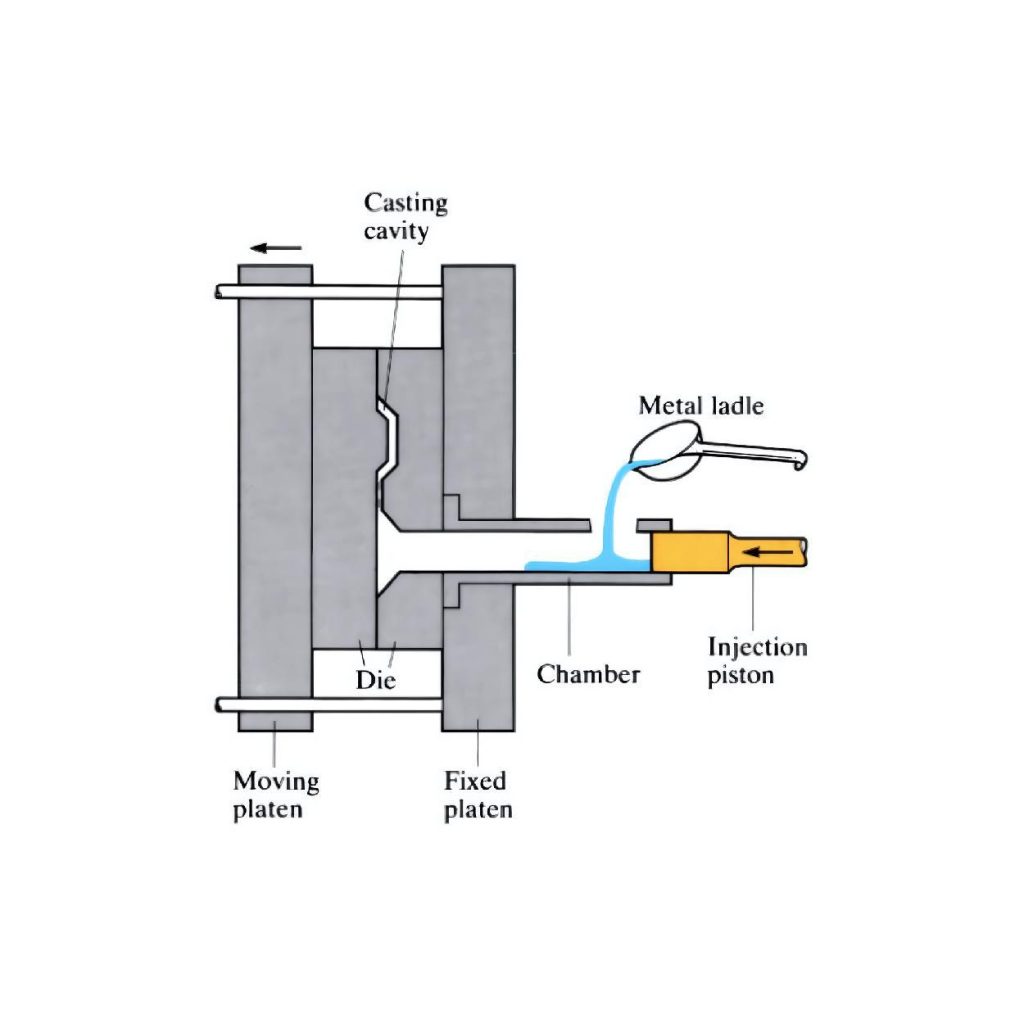

Turnarea de precizie sub presiune creează piese metalice precise. Metalul topit este injectat în matrițe reutilizabile. Acest lucru produce piese detaliate și consistente. Oferă toleranțe strânse și finisaje netede. Este ideală pentru producția de volum mare. Serviciile de turnare sub presiune de precizie includ crearea de piese care sunt extrem de apropiate de dimensiunile și calitatea dorite, cu abateri minime. Producătorii utilizează matrițe de forme specifice în care încarcă metalul topit, aplică o forță de presiune și îl lasă să se răcească. Apoi, deschid jumătățile matriței și extrag piesa finită sau semifinită.

Servicii de turnare sub presiune de precizie Core

1. Turnare sub presiune înaltă (HPDC)

Turnare sub presiune înaltă permite diecasterului să creeze rapid cantități mari de piese, adăugând caracteristici calitative. Ei aplică o presiune ridicată pentru a injecta metalul topit într-o matriță de oțel, care se numește matriță. Dacă matrița este fabricată din oțel pentru scule P20, înseamnă că oferă o rezistență la tracțiune de 965-1.030 MPa. Practic, aceste matrițe sunt adesea de 3 ori mai puternice decât cele din aliaje de aluminiu turnate sub presiune, cum ar fi A380. Acest aliaj are o rezistență la tracțiune de 324 MPa.

Compararea materialelor de turnare sub presiune înaltă (HPDC)

| Material | Rezistența la tracțiune (MPa) | Densitate (g/cm³) |

|---|---|---|

| Oțel pentru scule P20 | 965-1,030 | 7.8-8.0 |

| A380 Aliaj de aluminiu | 324 | 2.71 |

Detalii privind procesul:

The diecastere mențineți temperatura matriței între 185°C și 200°C. Această temperatură fluidizează corespunzător metalul din matriță și asigură o solidificare optimă. Apoi, injectă rapid metalul topit în decurs de 10 până la 100 de milisecunde, forțându-l cu presiuni cuprinse între 1.500 și 25.400 psi. Trebuie să mențineți toți parametrii necesari pentru a umple complet matrița, prevenind solidificarea prematură. De asemenea, în acest fel, veți obține o turnare de înaltă calitate, cu finisaje și proprietăți mecanice superioare.

Orientări privind proiectarea

Un design bun este foarte important pentru turnarea sub presiune. Aceasta ajută la realizarea unor piese puternice și utile.

Fileuri și raze:

Colțurile ascuțite sunt puncte slabe. Ele se pot fisura ușor. Colțurile rotunjite, numite filete și raze, sunt mult mai puternice. O curbă mică de cel puțin 1 mm este bună. Curbele mai mari sunt și mai bune. Curbele ajută metalul topit să curgă lin. De asemenea, fac ca matrița să dureze mai mult. De asemenea, piesele ies mai ușor din matriță.

Grosimea peretelui:

Grosimea pereților piesei este importantă. Trebuie să fie aceeași peste tot. Dacă unele piese sunt groase și altele subțiri, metalul se răcește neuniform. Acest lucru poate face găuri în interiorul piesei. De asemenea, poate face ca piesa să se îndoaie sau să-și schimbe forma. Pereții trebuie să aibă o grosime între 0,8 mm și 5 mm. Acest lucru depinde de materialul din care este făcută piesa și de cât de mare este. Grosimea uniformă ajută metalul să curgă bine. De asemenea, face ca piesa să fie rezistentă.

Tehnici de îmbunătățire a calității:

Există modalități de a face ca piesele turnate sub presiune să fie și mai bune și să dureze mai mult.

Tratament termic și acoperiri pentru matrițe:

Tratamentul termic este un fel de coacere a metalului. Îl face mai puternic și mai dur. Pe matriță pot fi aplicate acoperiri speciale. Aceste acoperiri protejează matrița de deteriorări. De asemenea, ele împiedică metalul topit să se lipească de matriță. Acest lucru face ca matrița să dureze mai mult și să producă piese mai bune.

Provocări și soluții comune:

Uneori există probleme cu turnarea sub presiune. Există modalități de a rezolva aceste probleme.

Întreținerea mucegaiului:

Mucegaiul trebuie curățat și îngrijit. Acest lucru este foarte important. Curățarea îndepărtează bucățile de metal și murdăria. Spray-urile speciale ajută piesele să iasă ușor. Mucegaiul trebuie verificat pentru a depista eventuale deteriorări, cum ar fi zgârieturi sau fisuri. Dacă mucegaiul este deteriorat, acesta trebuie reparat. Ventilațiile bune și răcirea în interiorul matriței sunt, de asemenea, importante. Acestea ajută la realizarea pieselor rapid și fără greșeli.

Orientări de proiectare pentru turnarea sub presiune de precizie

| Considerații privind proiectarea | Valoare recomandată |

|---|---|

| Fillet și rază | ≥ 1 mm |

| Grosimea peretelui | 0,8-5 mm |

| Unghi de tragere | 1-5° |

Avantajele HPDC:

- HPDC oferă într-adevăr cele mai bune rezultate cu rate de producție rapide.

- Acesta poate crea piese complexe fără a crește greutatea componentei.

- Aplicațiile de înaltă presiune conțin proprietăți mecanice optime, care sunt importante pentru aplicațiile solicitante.

- Puteți realiza piese cu pereți subțiri cu o posibilitate de 0,40 mm, contribuind la reducerea greutății.

Aliaj de aluminiu turnat sub presiune:

Aliajele de aluminiu sunt bogate în raport rezistență/greutate și pot proteja piesele de rugină sau coroziune. Acesta este motivul pentru care producătorii preferă acest metal pentru a îmbunătăți durabilitatea și a satisface cererea versatilă din toate industriile.

Citește și: Aliaje de aluminiu de înaltă rezistență pentru turnare sub presiune

Proprietățile aliajului de aluminiu

| Aliaj | Rezistența la tracțiune (MPa) | Densitate (g/cm³) | Punct de topire (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30.000-40.000 psi | 2.68 | 540-595 |

De ce excelează aliajele de aluminiu:

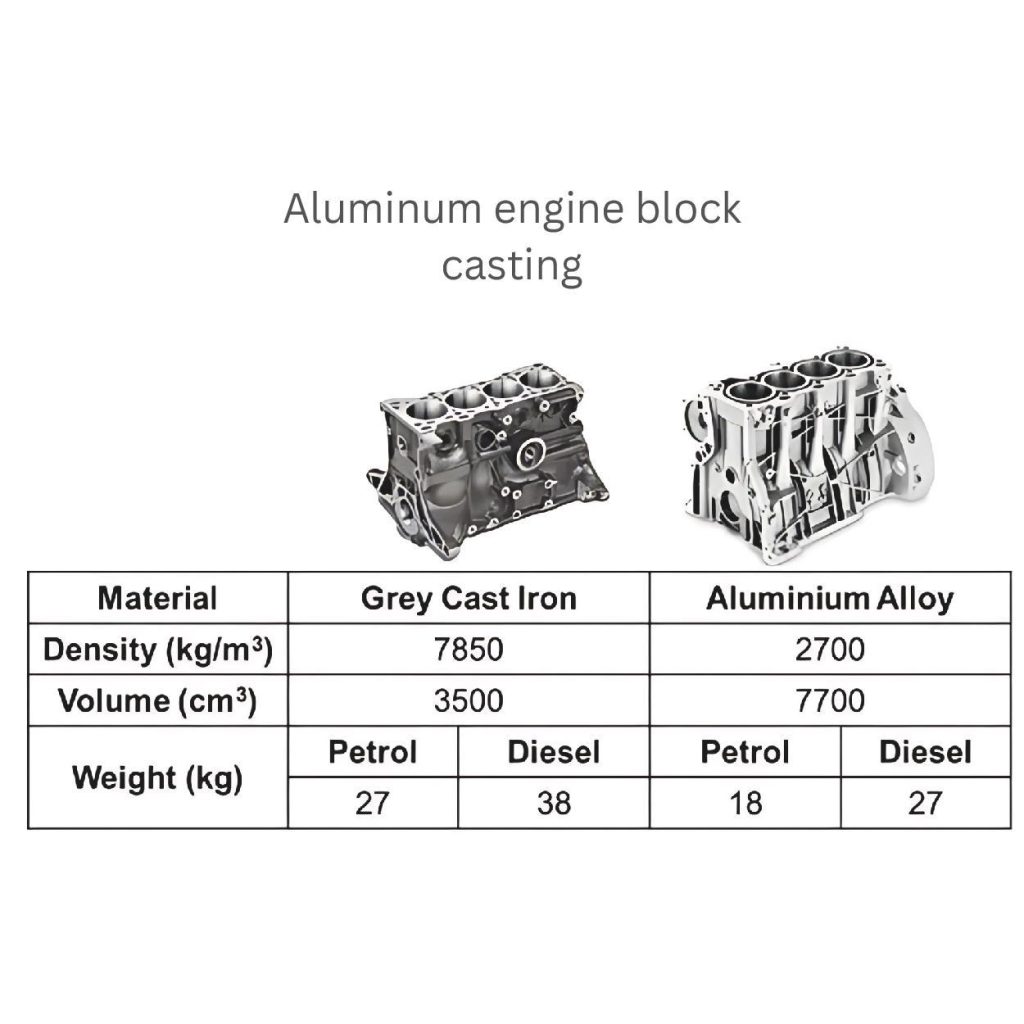

- Aluminiul elimină căldura excesivă din piese precum blocurile motorului și carcasele electrice.

- Industriile auto și aerospațială utilizează aluminiu datorită greutății reduse și rezistenței suficiente, cu o densitate de 2,7 g/cm³.

- Acesta produce un strat de oxid natural de protecție atunci când piesa se confruntă cu toxicitatea oxigenului.

Aliaje comune de aluminiu:

- A380: Acest aliaj oferă un echilibru între durabilitatea pieselor și însușirile ușoare (2,71 g/cm³). De asemenea, controlează perfect efectele temperaturii până la 250 °C. Materialul se topește foarte bine și curge în matriță fără probleme, menținând etanșeitatea la presiune. Acesta este motivul pentru care companiile îl folosesc pentru a-și realiza modelele complexe și piesele industriale.

- A356: Materialul are atributele unui amestec de 7% siliciu și 0,3% magneziu, deoarece producătorii îl combină cu acestea. Datorită acestui fapt, metalul devine mai puternic și suportă sudarea dură. De asemenea, suportă solicitări mecanice semnificative în timpul utilizării prevăzute a pieselor cu rezistență la tracțiune cuprinsă între 30.000 și 40.000 psi.

Alte aliaje metalice:

Pe lângă materialul predominant din aluminiu, producătorii folosesc și alte metale în turnarea sub presiune datorită proprietăților lor unice pentru anumite aplicații.

Alte proprietăți ale aliajelor metalice

| Aliaj | Rezistența la tracțiune (MPa) | Densitate (g/cm³) | Punct de topire (°C) |

|---|---|---|---|

| Aliaj de magneziu | 20,000-34,000 psi | 1.74 | 450-650 |

| Zinc Alloy | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Aliaj pe bază de cupru | 40,000-60,000 psi | 8.5-9.0 | 900-1,000 |

Aliaje de magneziu

Vorbind despre aliajele de magneziu, acesta este surprinzător de ușor decât aluminiul, poate în jur de 33%. Densitatea acestui metal este de 1,74 g/cm³. Cantitatea maximă de stres pe care o poate suporta este de aproximativ 20.000 până la 34.000 psi. Magneziul este, de asemenea, bun la menținerea sunetelor structurale sub stres pentru piesele ușoare auto și electronice.

Aliaje de zinc

Dacă doriți să realizați piese care își pot păstra formele și dimensiunile precise în timp, aliajele de zinc sunt o opțiune. Puteți realiza modele complicate care, de obicei, nu sunt precise, dar funcționează corespunzător. Acest material poate atinge toleranțe strânse adecvate pentru CNC, cum ar fi ±0,001 inch (±0,025 mm). Este utilizat în articole precum angrenaje, conectori și componente de precizie.

Aliaje pe bază de cupru

Aliajele pe bază de cupru, precum alama, au o capacitate bună de a transfera căldura de la o piesă la alta (până la 401 W/m-K). Poate trece cu ușurință electricitatea printr-o substanță, deoarece are conductivitate electrică (aproximativ 56% din Standardul internațional pentru cupru recopt). Așadar, acesta este motivul pentru care acest material poate fi utilizat pentru fabricarea instalațiilor sanitare și a conectorilor electrici generali.

2. Prelucrare CNC de precizie

Mașinile CNC cu control numeric computerizat sunt cele mai populare configurații. În care operatorul preprogramează setările și instalează software-ul. Această programare și acest software spun mașinii ce să facă la pasul potrivit pentru a finaliza sarcina de fabricație.

Rolul în turnarea sub presiune:

Puteți combina procesul de turnare sub presiune cu prelucrarea CNC după etapele inițiale. Acest lucru vă poate ajuta la realizarea de produse constând din mai multe piese interconectate. Această integrare adaugă caracteristici de toleranță strânsă în piese, de obicei ± 0,005 inci (± 0,127 mm) în metale și ± 0,01 inci (± 0,254 mm) în plastic. În plus, realizează suprafețe netede în piese cu probabilitatea Ra de 1-2 micrometri.

Cum funcționează CNC:

Să vedem cum funcționează. Operatorii definesc de obicei operații controlate de software, cum ar fi frezarea, găurirea și tarodarea.

De exemplu, frezarea îndepărtează materialul pentru a produce suprafețe plane, fante sau modele 3D dificile. Viteza de frezare variază de la 500 la 20 000 RPM, dar poate depinde în totalitate și de material.

Dacă designul piesei dvs. include găuri, atunci uneltele CNC le găuresc cu diametre de până la 0,1 mm. Acestea utilizează viteze de avans controlate de 50 și până la 3000 mm/min.

Faceți filete în acele găuri prin pasul de filetare în CNC. Aceasta acceptă elemente de fixare sau șuruburi cu pasuri ale filetului de până la 0,5 mm.

3. Fabricarea metalelor la comandă

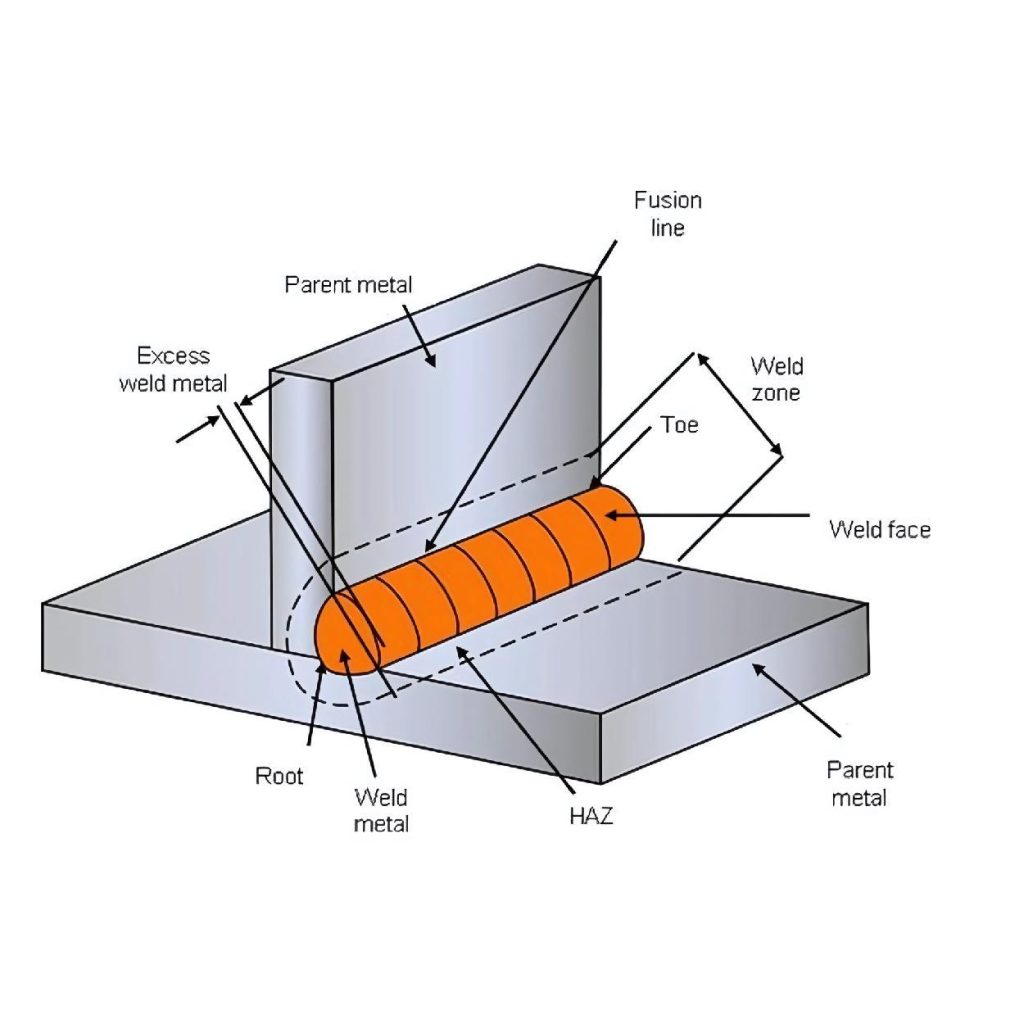

Fabricarea la comandă a metalelor include diverse etape pentru a spori și mai mult capacitățile piesei. Aceste procese, cum ar fi sudarea și îndoirea, asamblează diferite părți ale produselor, făcându-le utilizabile.

Tehnicianul stabilește de obicei temperaturi cuprinse între 1.500°C și 2.500°C pentru a suda piesele metalice. Aceasta este o soluție perfectă pentru realizarea îmbinărilor din mai multe piese, crescând fiabil rezistența cu până la 70.000 psi.

În timpul procesului de îndoire, presele frânează și îndoaie piesele, aplicând forțe de până la 200 de tone. Acest proces poate transforma metalul plat în diferite forme, iar materialul mânerului se îngroașă de la 0,5 mm la 20 mm.

Aspecte cheie ale turnării sub presiune de precizie

1. Proiectarea uneltelor

Sistemele de scule din turnarea sub presiune se bazează în totalitate pe concepția lor. Acestea sunt o parte vitală a matriței și pot afecta profilurile produselor. Selectarea corectă a designului uneltelor vă permite să faceți produsul mai funcțional și în forme și caracteristici exacte.

Considerații privind proiectarea sculelor

| Considerații privind proiectarea | Valoare recomandată |

|---|---|

| Selectarea materialului | Oțel pentru scule H13 sau echivalent |

| Proiectarea canalelor de răcire | Distribuție uniformă, temperatură de 200°C |

| Proiectarea porților și coridoarelor | Grosime de 0,5-2 mm, control optimizat al debitului |

Considerații cheie:

Selectarea materialului:

Producătorul folosește materiale de înaltă calitate și mai robuste pentru a realiza matrițe pentru metal, astfel încât acestea să poată rezista la temperaturi de până la 700 °C și la presiuni de peste 20.000 psi fără să se deformeze. Opțiunea lor preferată se termină în general la oțelul H13 sau alte aliaje rezistente la căldură.

Designul canalului de răcire:

Canalele de răcire împrăștie căldura de la matrițe în cazul în care piesa devine solidă. Distribuiți aceste canale uniform în jurul matriței și mențineți o temperatură de aproximativ 200°C. Acest lucru va împiedica ruperea și crăparea piesei dvs. în timpul ejecției.

Designul porții și al culoarului:

Fabricanții de matrițe utilizează sisteme de porți și canale în matrițe pentru a fluidiza mai bine materialul topit, deoarece controlează mișcarea acestuia. Adăugarea caracteristicilor necesare la proiectare va cauza orice problemă în timpul procesului de curgere și va reduce defectele. Pentru un control precis al fluxului, puteți începe cu dimensiuni ale porții care variază de la 0,5 mm la 2 mm în grosime.

Proiectarea sistemului de ejecție:

În timpul procesului de îndepărtare, mecanismul de ejecție și pinii de ejecție sunt instrumente utile. Acestea vă ajută să îndepărtați în siguranță piesa finită. Le puteți plasa în interiorul matrițelor în zonele de rezervă sau suplimentare fără a afecta caracteristicile de proiectare.

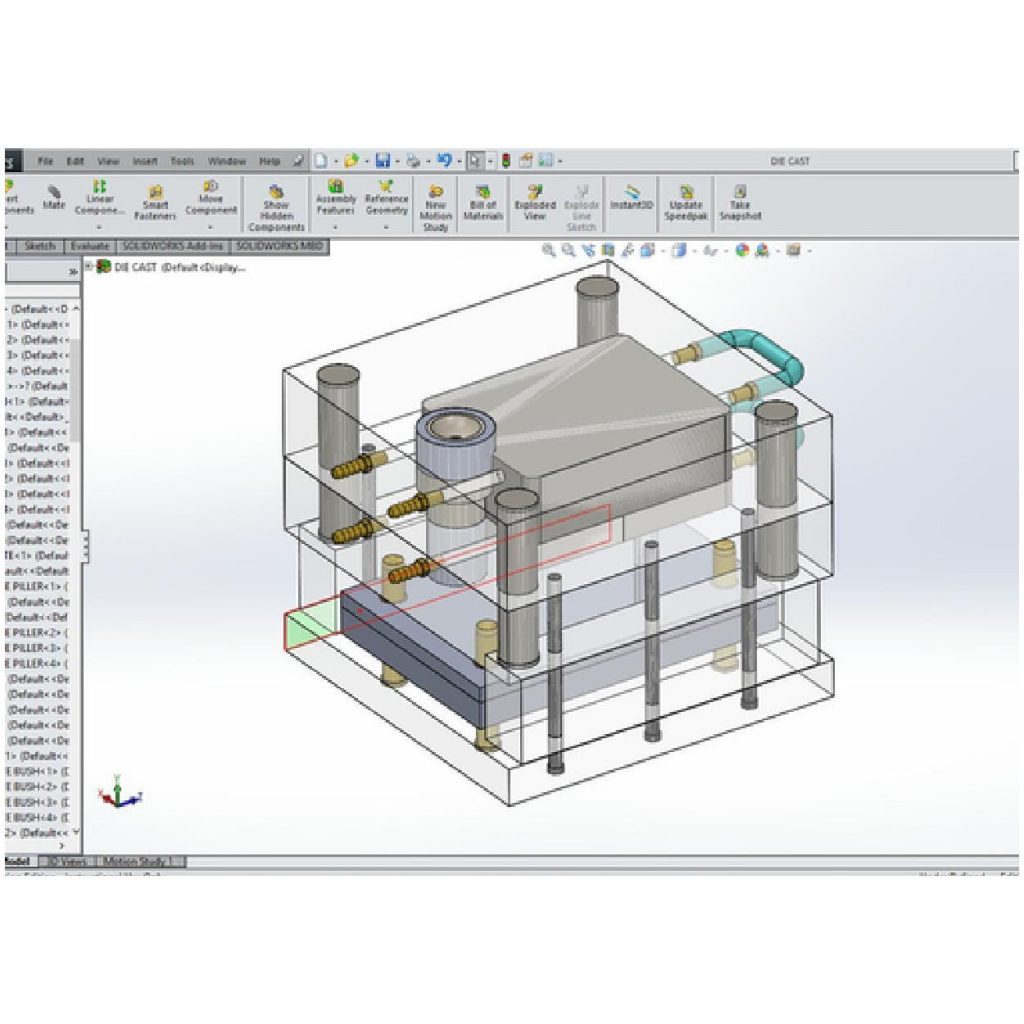

Tehnologia în proiectarea sculelor

Puteți realiza modele 3D ale matrițelor pentru a vedea cum vor funcționa și pentru a detecta efectele timpurii ale defecțiunilor lor sau mai multe turbulențe, cum ar fi fluxul de metal, răcirea și stresul. În special, instrumentele de proiectare asistată de calculator (CAD) și de inginerie asistată de calculator (CAE) sunt cele mai populare. Software-ul CAD va oferi o precizie de până la ±0,01 mm, în timp ce CAE oferă o rată de succes de peste 95% și vă va face cunoscute în avans defectele de proiectare.

2. Asigurarea calității

Fiecare industrie solicită calitate de la producătorii săi pentru a-și menține reputația sau consecvența produselor. În serviciile de turnare sub presiune de precizie, de la materiile prime la inspecțiile finale, acest aspect nu poate fi neglijat.

Metode comune:

- Verificați dimensiunile pieselor finite. Pentru aceasta, există pe piață mai multe instrumente de măsurare care permit inspectarea toleranțelor cu ±0,01 mm.

- Prin efectuarea corectă a procesului de inspecție vizuală, verificați suprafața pieselor și vedeți dacă există fisuri, rupturi sau zgârieturi pentru a le repara.

- Tipurile distructive de testare includ verificarea eșantioanelor dacă funcționează sau nu în condițiile cerute, precum atributele lor mecanice, cum ar fi rezistența la tracțiune.

Standarde și certificări:

Este important să respectați reglementările de fabricație adecvate și să furnizați un produs de calitate corectă și constantă. Adoptați standarde industriale precum ISO 9001 în procesarea dumneavoastră pentru a asigura sisteme de management al calității.

3. Colaborarea cu clienții

Colaborarea strânsă între producători și clienți asigură rezultate de succes. Discutați ideile dvs. de proiectare și dimensiunile preferate ale pieselor și serviciilor acestora pentru mai multă claritate.

De asemenea, această colaborare va permite producătorilor să utilizeze Design for Manufacturability (DFM) pentru turnare, reducând costurile și îmbunătățind eficiența.

De asemenea, le puteți solicita modificări ulterioare și oferte de personalizare, așa cum oferă Aludiecasting. Ca urmare, toate eforturile dvs. în acest sens au dus la o producție de succes și la o livrare la timp.

Aplicații ale serviciilor de turnare sub presiune de precizie

Există multe industrii în care producătorii folosesc procese de turnare sub presiune pentru a-și realiza piesele excepționale. Acest proces permite lucrătorilor să obțină rezultate satisfăcătoare cu o consistență remarcabilă și piese precise într-un mod rentabil.

Automobile:

Vedeți adesea blocuri motor, cutii de transmisie și jante din aliaj în vehicule sau aplicații auto. Aceste piese sunt cele mai evidențiate locuri. Ele trebuie să fie proiectate cu turnare de precizie pentru durabilitate și modele ușoare, reducând greutatea vehiculului cu până la 20%.

Aerospațial:

Cu serviciile de turnare sub presiune de precizie, conectorii și suporturile pentru aeronave beneficiază de toleranțe strânse (±0,05 mm) și caracteristici de înaltă rezistență. Producătorii pot realiza piese cu rezistență la oboseală mai mare sau 40% mai mare comparativ cu alternativele.

Electronică:

În componentele electronice, radiatoarele și mai multe carcase utilizează proceduri de turnare sub presiune pentru a obține eficiență termică și conductivitate de până la 150 W/m-K. Acestea utilizează materiale conductoare sau magnetice pentru a proteja gadgeturile și persoanele de interferențele electromagnetice.

Bunuri de larg consum:

Mânerele și cadrele din bunurile de consum oferă ușurință în utilizare, precum și modele complicate. Tehnologiile de turnare sub presiune le fac puternice și le adaugă capacitatea de a rezista oricărui tip de rugină care apare în timp. Rezistența lor la coroziune a depășit 500 de ore în testele de pulverizare cu sare.

Dispozitive medicale:

Producătorii utilizează materiale biocompatibile pentru a realiza carcase pentru instrumente chirurgicale și dispozitive de imagistică în turnare sub presiune. Acest lucru face ca piesele să fie sterilizate și oferă suficiente caracteristici pentru o performanță fiabilă.

Telecomunicații:

Piesele stației de bază și piesele de tip carcasă de antenă rămân sau sunt expuse adesea la medii exterioare. Acestea se confruntă în mod constant cu elemente dure și stres. Prin urmare, materialele rezistente le fac stabile și le optimizează conectivitatea.

Concluzie:

Serviciile de turnare sub presiune de precizie sunt necesare în toate tipurile de industrii pentru a conferi pieselor caracteristici care le sporesc cu adevărat capacitatea și performanțele funcționale. Utilizarea de instrumente avansate și asigurarea calității cerute în piese previne diverse defecte ale pieselor și probleme personalizate. Prin înfășurare, vă întrebăm: Ați avut vreodată de-a face cu precizia aplicațiilor în proiectele dvs. de turnare sub presiune? Care a fost experiența dumneavoastră?

0 Comentarii