Presisjonsstøping skaper nøyaktige metalldeler. Smeltet metall sprøytes inn i gjenbrukbare støpeformer. Dette gir detaljerte og konsistente deler. Det gir tette toleranser og glatte overflater. Den er ideell for produksjon av store volumer. Presisjonsstøping innebærer å lage deler som er ekstremt nær de ønskede dimensjonene og kvaliteten med minimale avvik. Produsentene bruker støpeformer med spesifikke former der de fyller smeltet metall, påfører trykkraft og lar det avkjøles. Deretter åpner de formhalvdelene og tar ut den ferdige eller halvferdige delen.

Presisjonsstøping av kjerneprodukter

1. Støping under høyt trykk (HPDC)

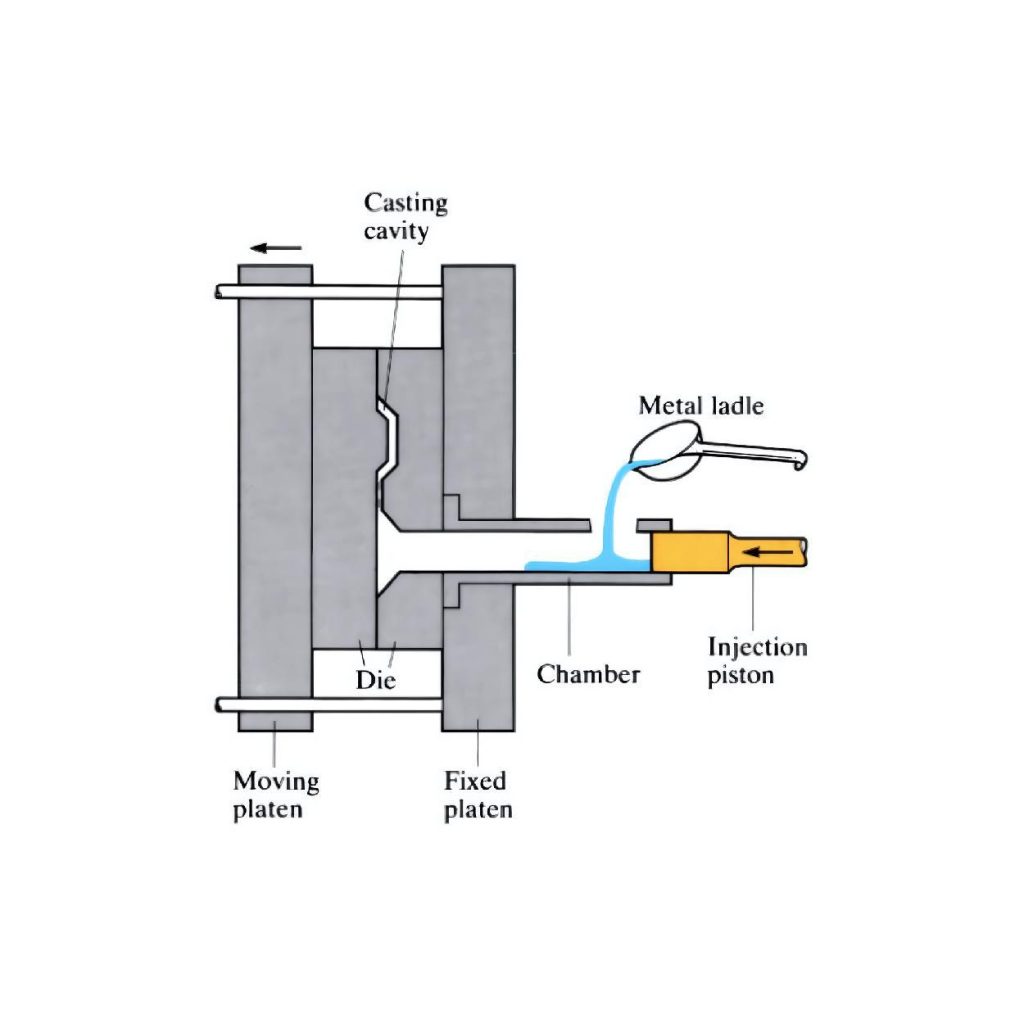

Høytrykksstøping under trykk gjør det mulig for støperen å lage store mengder deler på kort tid og tilføre dem kvalitative egenskaper. De bruker høyt trykk for å sprøyte det smeltede metallet inn i en stålform, som kalles en dyse. Hvis formen er laget av P20-verktøystål, betyr det at den har en strekkfasthet på 965-1 030 MPa. I utgangspunktet er disse formene ofte tre ganger sterkere enn formstøpte aluminiumlegeringer som A380. Denne legeringen har 324 MPa strekkfasthet.

Sammenligning av materialer for høytrykksstøping (HPDC)

| Materiale | Strekkfasthet (MPa) | Tetthet (g/cm³) |

|---|---|---|

| P20 verktøystål | 965-1,030 | 7.8-8.0 |

| A380 Aluminiumslegering | 324 | 2.71 |

Detaljer om prosessen:

Den diecastere holder temperaturen i støpeformen mellom 185 °C og 200 °C. Denne temperaturen får metallet til å flyte i formen på riktig måte og sikrer optimal størkning. Deretter injiserer de det smeltede metallet raskt i løpet av 10 til 100 millisekunder, med et trykk på mellom 1 500 og 25 400 psi. Du må opprettholde alle nødvendige parametere for å fylle formen helt, og forhindre for tidlig størkning. På denne måten får du også støpegods av høy kvalitet med overlegen finish og mekaniske egenskaper.

Retningslinjer for design

God design er svært viktig for pressstøping. Det bidrar til å lage sterke og nyttige deler.

Fileter og radier:

Skarpe hjørner er svake punkter. De kan lett sprekke. Avrundede hjørner, kalt fileter og radier, er mye sterkere. En liten kurve på minst 1 mm er bra. Større kurver er enda bedre. Kurver hjelper det smeltede metallet til å flyte jevnt. De gjør også at formen holder lenger. Delene kommer også lettere ut av formen.

Veggtykkelse:

Tykkelsen på veggene i delen er viktig. Den må være den samme overalt. Hvis noen deler er tykke og andre tynne, kjøles metallet ned ujevnt. Da kan det oppstå hull inne i delen. Det kan også føre til at delen bøyes eller endrer form. Veggene bør være mellom 0,8 og 5 mm tykke. Dette avhenger av hva delen er laget av og hvor stor den er. Jevn tykkelse bidrar til at metallet flyter godt. Det gjør også delen sterk.

Teknikker for kvalitetsforbedring:

Det finnes måter å gjøre pressstøpte deler enda bedre og mer holdbare på.

Varmebehandling og formbelegg:

Varmebehandling er som å bake metallet. Det gjør det sterkere og hardere. Spesielle belegg kan legges på støpeformen. Disse beleggene beskytter formen mot skader. De hindrer også det smeltede metallet i å feste seg til formen. Dette gjør at formen holder lenger og gir bedre deler.

Felles utfordringer og løsninger:

Noen ganger er det problemer med pressstøping. Det finnes måter å løse disse problemene på.

Vedlikehold av mugg:

Muggen må rengjøres og tas hånd om. Dette er svært viktig. Rengjøring fjerner metallbiter og smuss. Spesielle sprayer hjelper delene med å komme lett ut. Formen må kontrolleres for skader som riper eller sprekker. Hvis formen er skadet, må den repareres. God ventilasjon og kjøling inne i formen er også viktig. De bidrar til å lage deler raskt og uten feil.

Designretningslinjer for presisjonsstøping

| Designhensyn | Anbefalt verdi |

|---|---|

| Filet og radius | ≥ 1 mm |

| Veggtykkelse | 0,8-5 mm |

| Utkastvinkel | 1-5° |

Fordeler med HPDC:

- HPDC leverer virkelig de beste resultatene med raske produksjonshastigheter.

- Den kan lage komplekse deler uten å øke komponentens vekt.

- Høytrykksapplikasjoner har optimale mekaniske egenskaper, noe som er viktig for krevende bruksområder.

- Du kan lage deler med tynne vegger på opptil 0,40 mm, noe som bidrar til vektreduksjon.

Aluminiumslegering Die Casting:

Aluminiumslegeringer har et høyt styrke/vekt-forhold og kan beskytte deler mot rust og korrosjon. Dette er grunnen til at produsentene foretrekker dette metallet for å forbedre holdbarheten og møte den allsidige etterspørselen på tvers av bransjer.

Les også: Støpelegeringer av aluminium med høy styrke

Egenskaper for aluminiumslegeringer

| Legering | Strekkfasthet (MPa) | Tetthet (g/cm³) | Smeltepunkt (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30 000-40 000 psi | 2.68 | 540-595 |

Hvorfor aluminiumslegeringer utmerker seg:

- Aluminium fjerner overdreven varme i deler som motorblokker og elektriske hus.

- Aluminium brukes i stor grad i bil- og romfartsindustrien på grunn av den lave vekten og den tilstrekkelige styrken med en tetthet på 2,7 g/cm³.

- Det produserer et naturlig oksidlag som beskytter når delen utsettes for oksygentoksisitet.

Vanlige aluminiumslegeringer:

- A380: Denne legeringen gir en balanse mellom holdbarhet og lav vekt (2,71 g/cm³). Den har også perfekt kontroll over temperatureffekter opp til 250 °C. Materialet smelter svært godt og flyter jevnt i støpeformen, og opprettholder trykktettheten. Det er derfor bedrifter bruker det til å lage intrikate design og industrielle deler.

- A356: Materialet har en blanding av 7% silisium og 0,3% magnesium, ettersom produsentene kombinerer det med dem. På grunn av dette blir metallet sterkere og tåler hard sveising. Det håndterer også betydelig mekanisk stress under den tiltenkte bruken av deler med strekkfasthet fra 30 000 til 40 000 psi.

Andre metallegeringer:

Ved siden av det vanlige aluminiumsmaterialet bruker produsentene andre metaller i pressstøping på grunn av deres unike egenskaper for bestemte bruksområder.

Andre egenskaper for metallegeringer

| Legering | Strekkfasthet (MPa) | Tetthet (g/cm³) | Smeltepunkt (°C) |

|---|---|---|---|

| Magnesiumlegering | 20 000-34 000 psi | 1.74 | 450-650 |

| Sinklegering | 25 000-40 000 psi | 6.6-7.0 | 380-420 |

| Kobberbasert legering | 40 000-60 000 psi | 8.5-9.0 | 900-1,000 |

Magnesiumlegeringer

Apropos magnesiumlegeringer, det er overraskende lettere enn aluminium, kanskje rundt 33%. Tettheten til dette metallet er 1,74 g/cm³. Den maksimale påkjenningen det kan tåle, er omtrent 20 000 til 34 000 psi. Magnesium er også godt egnet til å opprettholde strukturell styrke under påkjenninger i lette bildeler og elektroniske komponenter.

Sinklegeringer

Hvis du ønsker å lage deler som kan beholde sine nøyaktige former og størrelser over tid, er sinklegeringer et alternativ. Du kan lage intrikate konstruksjoner som vanligvis ikke er presise, men som fungerer som de skal. Dette materialet kan oppnå små toleranser som er egnet for CNC, for eksempel ±0,001 tommer (±0,025 mm). Det brukes i elementer som tannhjul, kontakter og presisjonskomponenter.

Kobberbaserte legeringer

Kobberbaserte legeringer som messing har en god evne til å overføre varme fra en del til en annen (opptil 401 W/m-K). Det kan lett føre elektrisitet gjennom et stoff ettersom det har elektrisk ledningsevne (ca. 56% i henhold til den internasjonale standarden for glødet kobber). Det er derfor dette materialet kan brukes til å lage rørleggerarmaturer og generelle elektriske kontakter.

2. Presisjons CNC-maskinering

CNC-maskiner med numerisk datastyring er de mest populære oppsettene. Her forhåndsprogrammerer operatøren innstillingene og installerer programvare. Denne programmeringen og programvaren forteller maskinen hva den skal gjøre på riktig trinn for å fullføre produksjonsoppgaven.

Rolle i pressstøping:

Du kan kombinere støpeprosessen med CNC-maskinering etter de innledende trinnene. Det kan hjelpe deg med å lage produkter som består av mange sammenkoblede deler. Denne integrasjonen gir deler med små toleranser, vanligvis ± 0,127 mm (± 0,005 tommer) i metall og ± 0,254 mm (± 0,01 tommer) i plast. I tillegg gir den glatte overflater i deler med en sannsynlighet for Ra 1-2 mikrometer.

Hvordan CNC fungerer:

La oss se hvordan det fungerer. Operatørene stiller vanligvis inn programvarestyrte operasjoner som fresing, boring og gjengetapping.

Fresing fjerner for eksempel materiale for å produsere flate overflater, spalter eller tøffe 3D-design på en ren måte. Hastigheten ved fresing varierer fra 500 til 20 000 o/min, men kan også avhenge helt av materialet.

Hvis det er hull i konstruksjonen din, kan CNC-verktøyene bore hull med diametre helt ned til 0,1 mm. De bruker kontrollerte matehastigheter på 50 og opp til 3000 mm/min.

Lag gjenger i disse borehullene ved hjelp av gjengetrinnet i CNC. Den har plass til festemidler eller bolter med gjengestigninger helt ned til 0,5 mm.

3. Spesialtilpasset metallproduksjon

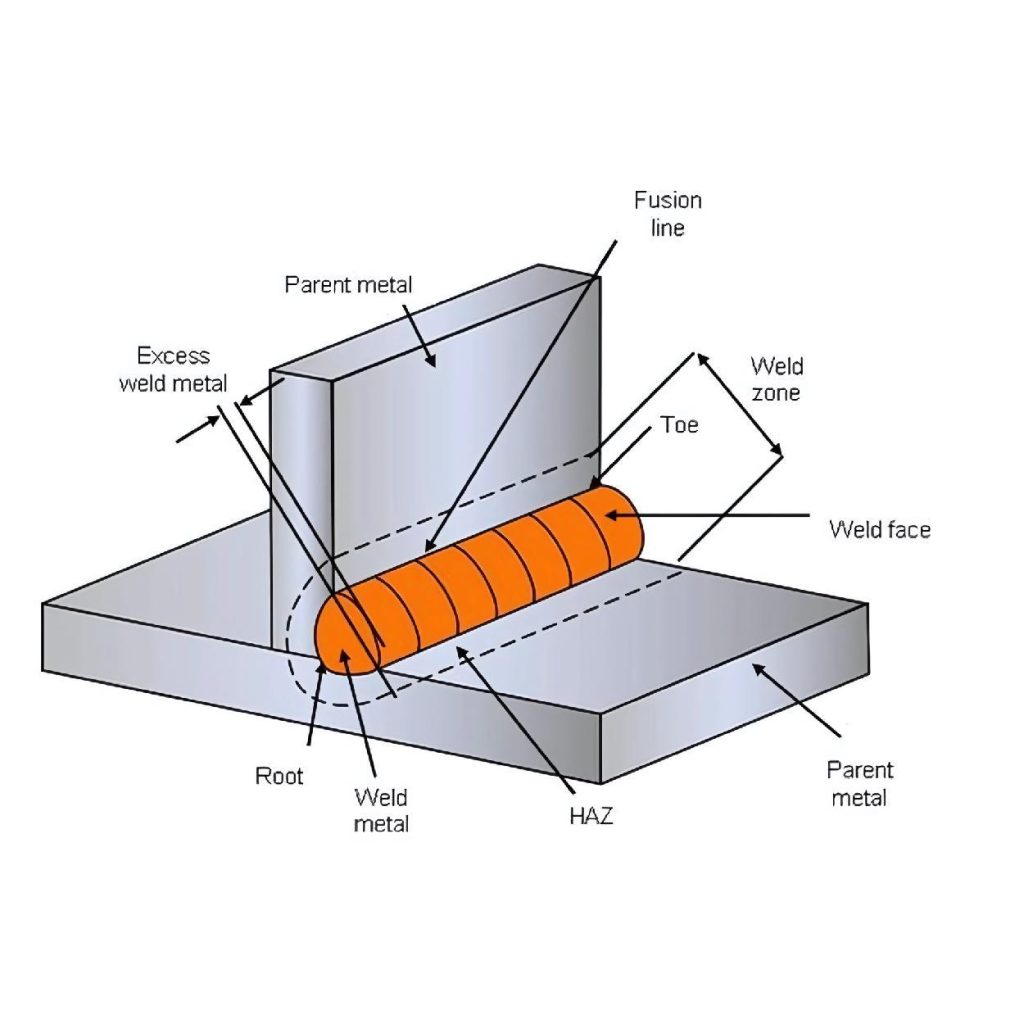

Skreddersydd metallproduksjon omfatter ulike trinn for å øke detaljens egenskaper ytterligere. Disse prosessene, som sveising og bøying, setter sammen ulike deler av produkter og gjør dem brukbare.

Teknikeren stiller vanligvis inn temperaturer på mellom 1500 °C og 2500 °C for å sveise metalldelene. Dette er en perfekt løsning for sammenføyninger av flere deler, og øker pålitelig styrken med opptil 70 000 psi.

Under bøyeprosessen bøyes delene ved hjelp av kantpresser som bruker krefter på opptil 200 tonn. Denne prosessen kan omdanne det flate metallet til forskjellige former, og håndtaksmaterialet blir tykkere fra 0,5 mm til 20 mm.

Viktige aspekter ved presisjonsstøping

1. Utforming av verktøy

Verktøysystemene i pressstøping er helt avhengig av konstruksjonsgrunnlaget. De er en viktig del av støpeformen og kan påvirke produktprofilene. Riktig valg av verktøydesign gjør at du kan gjøre produktet mer funksjonelt og med eksakte former og funksjoner.

Vurderinger knyttet til verktøyutforming

| Designhensyn | Anbefalt verdi |

|---|---|

| Valg av materiale | H13 verktøystål eller tilsvarende |

| Utforming av kjølekanal | Jevn fordeling, temperatur 200 °C |

| Design av porter og løpeskinner | 0,5-2 mm tykkelse, optimalisert strømningskontroll |

Viktige hensyn:

Valg av materiale:

Produsenten bruker høykvalitets og mer robuste materialer til å lage matriser for metall, slik at de kan motstå varme opp til 700 °C og trykk på over 20 000 psi uten å deformeres. Det foretrukne alternativet ender vanligvis på stål H13 eller andre varmebestandige legeringer.

Utforming av kjølekanal:

Kjølekanaler sprer varmen fra formene i tilfelle delen blir fast. Fordel disse kanalene jevnt rundt støpeformen og hold en temperatur på rundt 200 °C. Dette forhindrer at delen går i stykker og sprekker under utstøting.

Design av porter og løpere:

Støperiene bruker port- og løpesystemer i matriser for å få smelten til å flyte bedre, ettersom de kontrollerer bevegelsen. Ved å legge til nødvendige funksjoner i konstruksjonen kan man unngå problemer under flyteprosessen og redusere antall defekter. For nøyaktig flytkontroll kan du begynne med grinddimensjoner som varierer fra 0,5 mm til 2 mm i tykkelse.

Utskytningssystemets utforming:

Under fjerningsprosessen er utstøtingsmekanismen og utstøterpinnene nyttige verktøy. De hjelper deg med å fjerne den ferdige delen på en sikker måte. Du kan plassere dem inne i matriser i reserve- eller ekstraområder uten å rote med designfunksjonene.

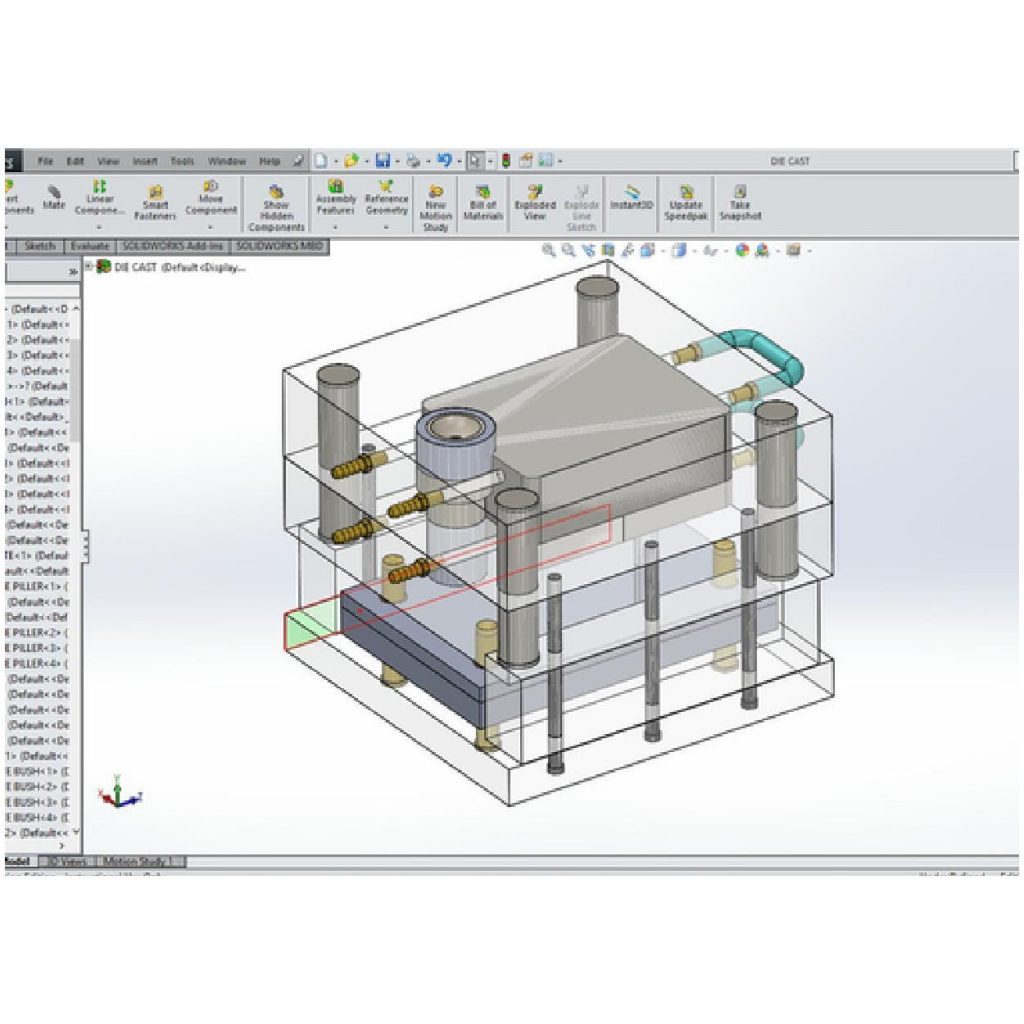

Teknologi i verktøydesign

Du kan lage 3D-modeller av matriser for å se hvordan de vil fungere og oppdage tidlige effekter av feil eller ulike turbulenser som metallflyt, avkjøling og stress. Det er særlig verktøy for datastøttet design (CAD) og datastøttet konstruksjon (CAE) som er mest populære. CAD-programvare gir en nøyaktighet på opptil ±0,01 mm, mens CAE gir en suksessrate på over 95% og gir deg beskjed om designfeilene på forhånd.

2. Kvalitetssikring

Alle bransjer krever kvalitet fra sine produsenter for å opprettholde sitt omdømme eller konsistens i produktene. Innen presisjonsstøping, fra råmaterialer til sluttkontroll, kan dette ikke neglisjeres.

Vanlige metoder:

- Kontroller dimensjonene på de ferdige delene. Til dette finnes det flere måleverktøy på markedet som kan brukes til å kontrollere toleranser innenfor ±0,01 mm.

- Ved å utføre den visuelle inspeksjonen på riktig måte kan du kontrollere overflaten på delene og se om det er sprekker, brudd eller riper, slik at du kan reparere dem.

- Destruktive typer testing omfatter prøver som sjekker om de fungerer under krevende forhold eller ikke, for eksempel mekaniske egenskaper som strekkfasthet.

Standarder og sertifiseringer:

Det er viktig å følge de riktige produksjonsforskriftene og levere et produkt av riktig og jevn kvalitet. Ta i bruk industristandarder som ISO 9001 i prosesseringen for å sikre kvalitetsstyringssystemer.

3. Samarbeid med kunden

Tett samarbeid mellom produsenter og kunder sikrer vellykkede resultater. Diskuter designideene dine og foretrukne dimensjoner på deler og tjenester for å få mer klarhet.

Dette samarbeidet vil også gjøre det mulig for produsentene å bruke Design for Manufacturability (DFM) for støping, noe som reduserer kostnadene og forbedrer effektiviteten.

Du kan også be dem om senere endringer og tilpasningstilbud, som Aludiecasting gir. Som et resultat har all din innsats for å gjøre dette ført til vellykket produksjon og levering i tide.

Bruksområder for presisjonsstøpetjenester

Det er mange bransjer der produsenter bruker pressstøpeprosesser for å lage sine eksepsjonelle deler. Denne prosessen gjør det mulig for arbeiderne å få tilfredsstillende resultater med bemerkelsesverdig konsistens og presise deler på en kostnadseffektiv måte.

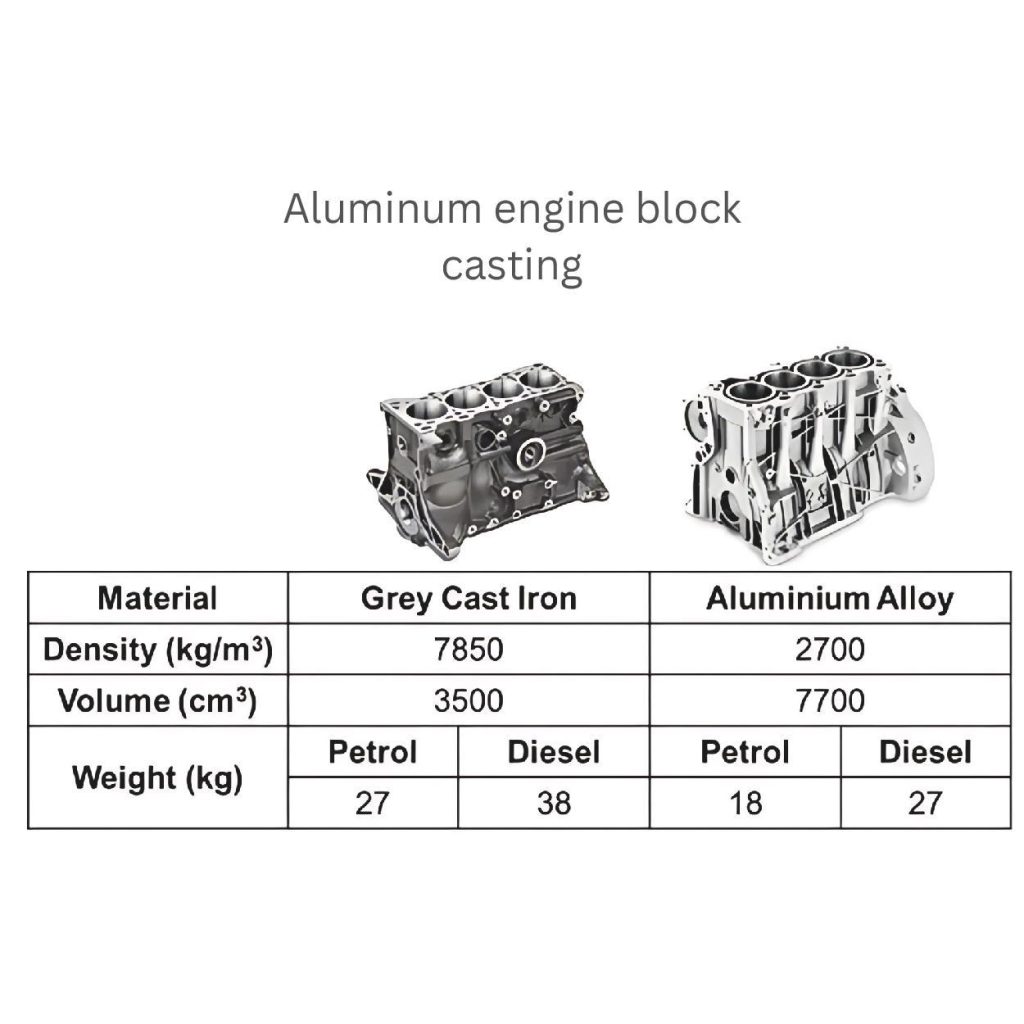

Biler:

Du ser ofte motorblokker, girkasser og lettmetallfelger i biler eller applikasjoner. Disse delene er de mest uthevede stedene. De må designes med presisjonsstøping for holdbarhet og lettvektsdesign, noe som reduserer kjøretøyets vekt med opptil 20%.

Luft- og romfart:

Med presisjonsstøpetjenester kan flykontakter og braketter dra nytte av trange toleranser (±0,05 mm) og høy styrke. Produsentene kan lage deler med mer eller 40% høyere utmattingsmotstand sammenlignet med alternativer.

Elektronikk:

I elektroniske deler, kjøleribber og flere kabinetter brukes støpeprosedyrer for å oppnå termisk effektivitet og ledningsevne på opptil 150 W/m-K. De bruker ledende eller magnetiske materialer for å skjerme apparater og mennesker mot elektromagnetiske forstyrrelser.

Forbruksvarer:

Håndtakene og rammene i forbruksvarer gir brukervennlighet og intrikat design. Støpeteknologien gjør dem sterke og gir dem evnen til å motstå alle former for rust som kan oppstå over tid. Korrosjonsbestandigheten oversteg 500 timer i salttåketester.

Medisinsk utstyr:

Produsentene bruker biokompatible materialer til å støpe hus til kirurgiske verktøy og avbildningsutstyr. Det gjør delene sterile og gir nok funksjoner for pålitelig ytelse.

Telekommunikasjon:

Deler til basestasjoner og antennekabinettlignende deler blir ofte værende eller eksponert for utendørs miljøer. De utsettes stadig for tøffe elementer og påkjenninger. Derfor er det viktig at de er stabile og har optimale tilkoblingsmuligheter.

Konklusjon

Presisjonsstøpetjenester er nødvendige i alle slags bransjer for å gi funksjoner i deler som virkelig forbedrer deres evne og funksjonelle ytelser. Ved å bruke avanserte verktøy og sikre den etterspurte kvaliteten i deler forhindrer forskjellige delfeil og tilpassede problemer. Ved innpakning spør vi deg: Har du noen gang måttet håndtere applikasjonspresisjon i støpeprosjektene dine? Hva var din erfaring?

0 kommentarer